4ib

паЬ

СО

1

0д

Изобретение относится к металлургии и машиностроительной промышленности, в частности к термической обработке отливок из высокохромистых чугунов, содержащих преимущественно 17-30% хрома.

Цель изобретения - улучшение обрабатываемости резанием и повышение износостойкости.

Пример. Обработку по предлагаемому способу проводили на отливках из ВХЧ диаметром 30 мм и длиной 250 мм. Структура тонкостенных отливок и отливок малого развеса, полученных в песчаных формах (основная масса изделий), состоит из аустенита, мартенсита, первичных и вторичных карбидов, что чрезвычайно затрудняет обработку резанием.

Для улучшения обрабатываемости литых заготовок из ВХЧ термообработку проводили в .2 стадии.

Первая стадия термообработки заключается в нагреве до 1150-1200°С, :выдержке в течение 1,5-2,0 ч, охлаж- дении с печьго, т.е. проводится отжиг :отливок. В результате разрушается карбидный каркас, растворяются вторичные карбиды, происходит дробление первичных карбидов и частичное округление острых кромок. Тем не менее даже при такой термообработке зерна перлита не образуются. Механическая обработка отливок затруднена. Для Получения зернистого перлита требуется вторая стадия термообработки - вы- :сокий отпуск, который проводится по фежиму: нагрев до 680-700 С, выдержка в течение 1,5-2,0 ч и охлаждение со скоростью 20-30°С/чдо 550°С. Дальнейшее охлаходение проводится на воздухе. В интервале680-700°Спроисходит распад аустенита на феррит и карбиды. Выдержка .в течение 1,5-2,0 ч обеспечивает коагуляцию карбидов, т.е. получение структуры зернистого перлита, а начальное охлаждение со скоростью 20- 30 С/ч обеспевает полное протекание ди(|х|)узионных процессов и снижение твердости ВХЧ до HRC 29. Обрабатываемость образцов из ВХЧ изучали при точении на токарно-винторезном станке 16К20. За критерий обрабатываемости был принят период стойкости резцов ВК

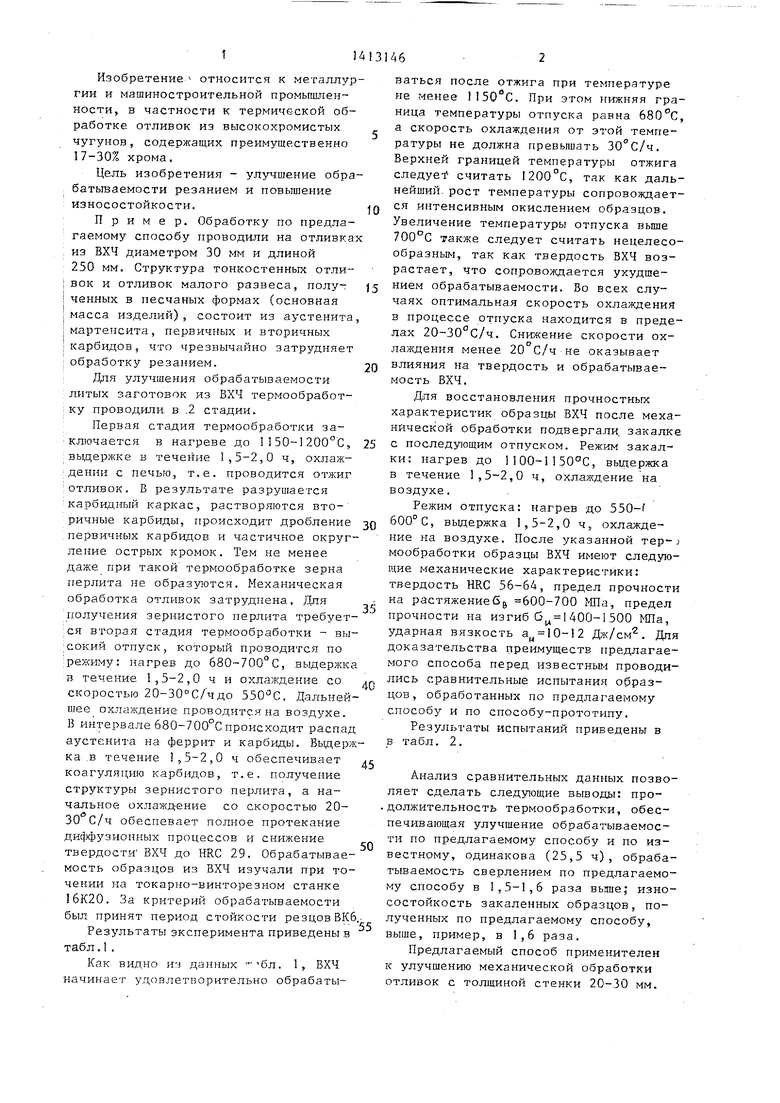

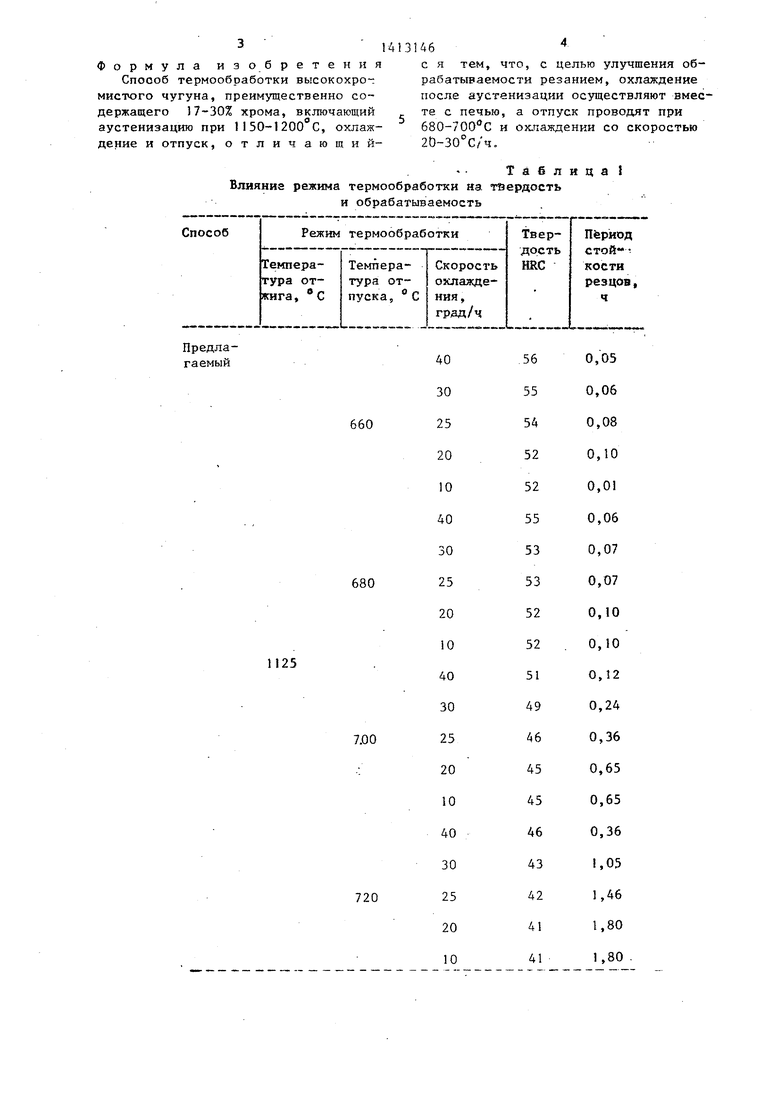

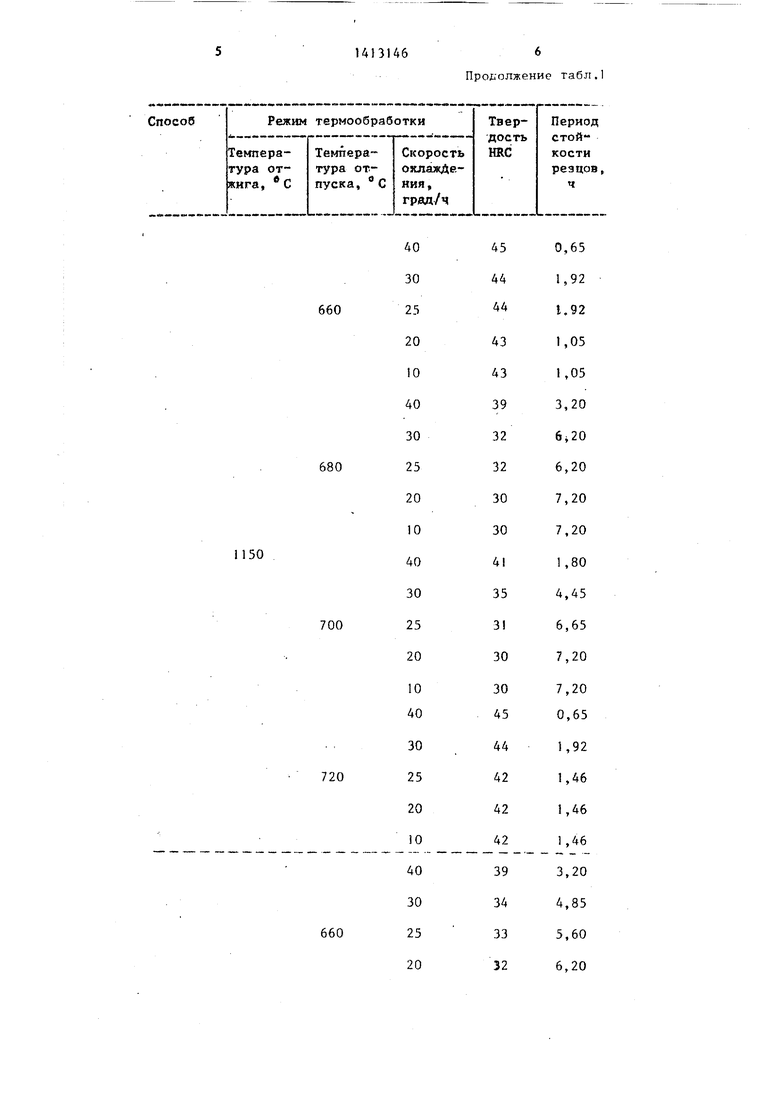

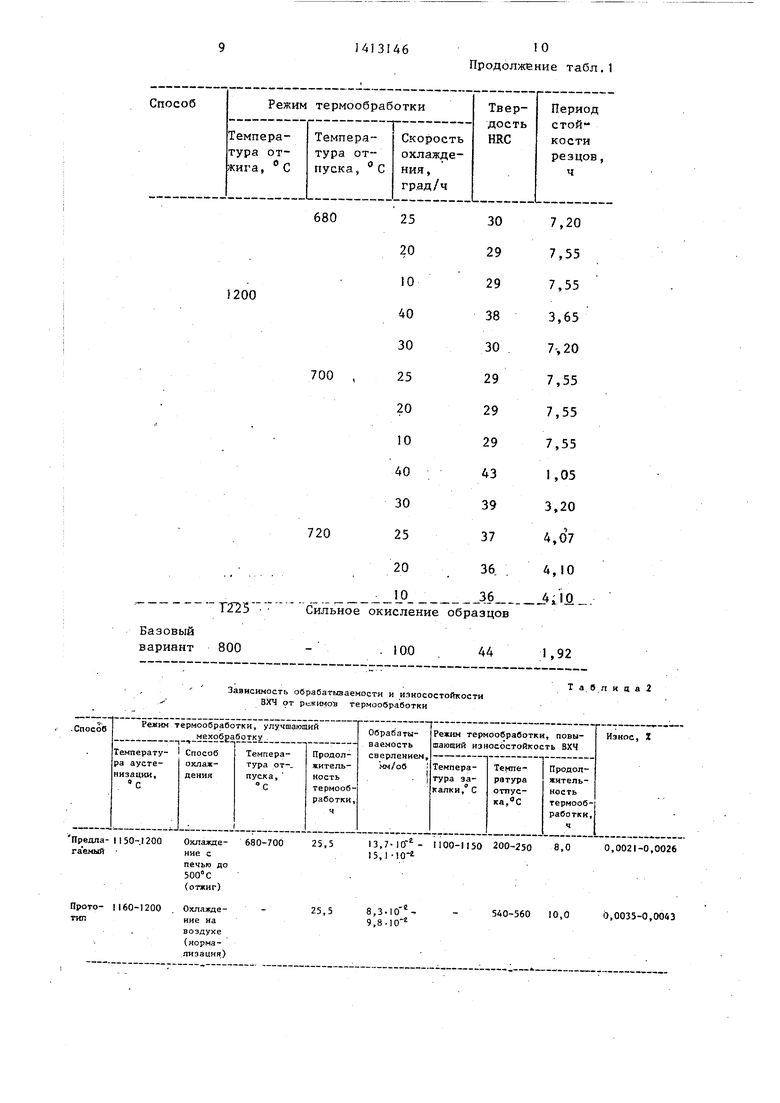

Результаты эксперимента приведены в табл.1.

Как видно из данных . 1, ВХЧ начинает удовлетворительно обрабаты

5

0

5

0

5

0

5

0

5

ваться после отжига при температуре не менее 1150 С. При этом нижняя граница температуры отпуска равна 680°С, а скорость охлаждения от этой температуры не должна превьпиать 30°С/ч. Верхней границей температуры отжига cлeдyef считать 1200°С, так как дальнейший, рост температуры сопровождается интенсивным окислением образцов. Увеличение температуры отпуска вьш1е 700°С также следует считать нецелесообразным, так как твердость ВХЧ возрастает, что сопровождается ухудшением обрабатываемости. Во всех случаях оптимальная скорость охлаждения в процессе отпуска находится в пределах 20-30 С/ч. Снижение скорости охлаждения менее 20 С/ч не оказывает влияния на твердость и обрабатываемость ВХЧ.

Для восстановления прочностных характеристик образцы ВХЧ после механической обработки подвергали, закалке с последуюшим отпуском. Режим закалки: нагрев до 1100- 150°С, выдержка в течение 1,5-2,0 ч, охлаждение на воздухе.

Режим отпуска: нагрев до 550-f 600°С, выдержка 1,5-2,0 ч, охлаждение на воздухе. После указанной тер-j мообработки образцы ВХЧ имеют следующие механические характеристики: твердость HRC 56-64, предел прочности на растяжениеб 600-700 Ша, предел прочности на изгиб б| 1 400- 500 МПа, ударная вязкость Дж/см. Для доказательства преимуществ нредлагае- мого способа перед известным проводились сравнительные испытания образцов, обработанных по предлагаемому способу и по способу-прототипу.

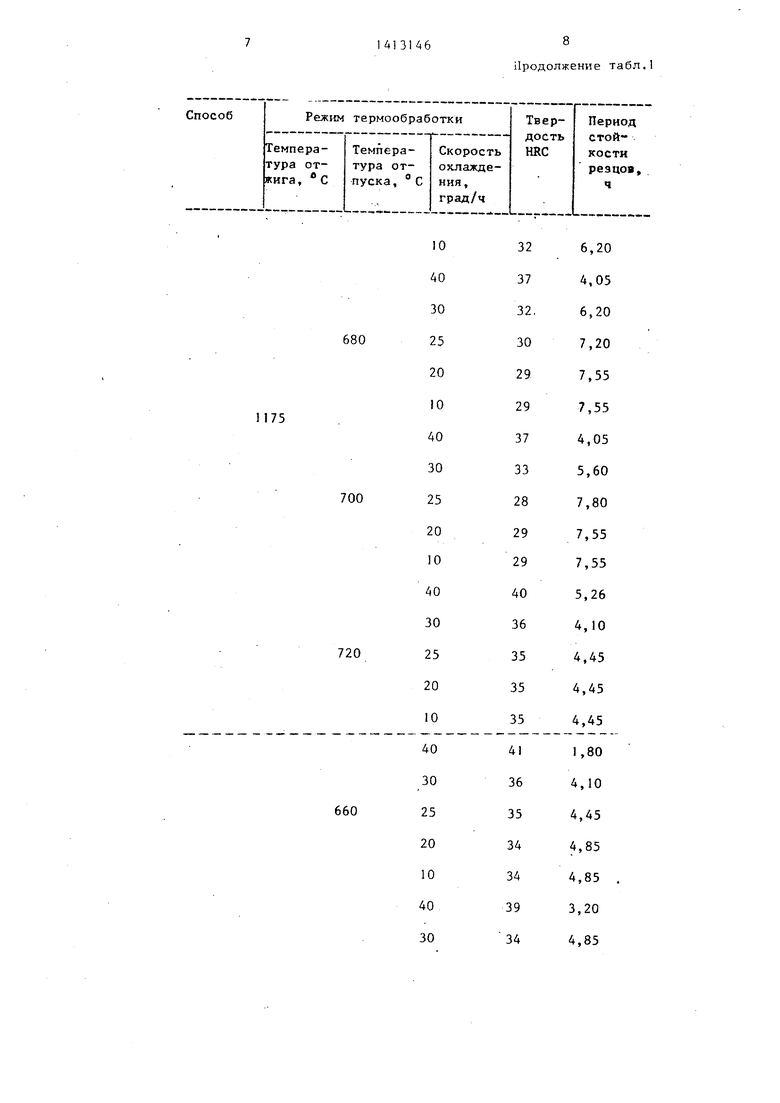

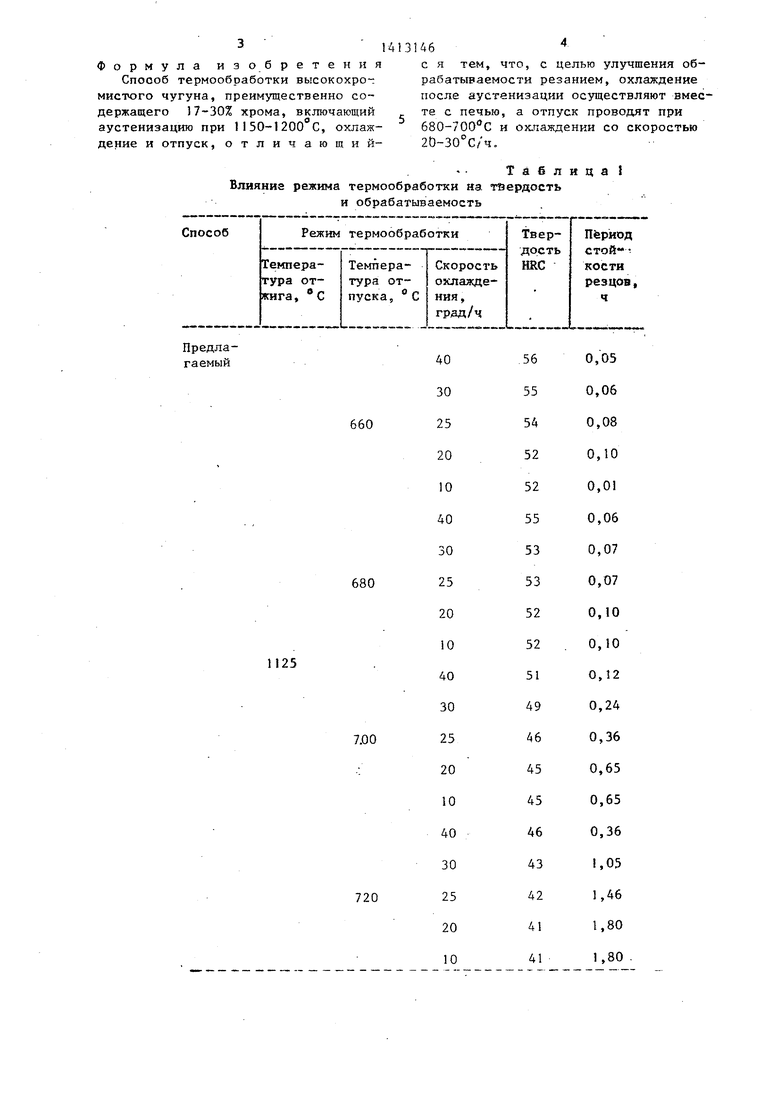

Результаты испытаний приведены в в табл. 2.

Анализ сравнительных данных позволяет сделать следующие выводу : про- .должительность термообработки, обеспечивающая улучшение обрабатываемости по предлагаемому способу и по известному, одинакова (25,5 ч), обрабатываемость сверлением по предлагаемому способу в 1,5-1,6 раза вьте; износостойкость закаленных образцов, полученных по предлагаемому способу, выше, пример, в 1,6 раза.

Предлагаемый способ применителен к улучшению механической обработки отливок с толщиной стенки 20-30 мм.

31413146

Формула изобретенияся тем, что, с целью улучшения обСпоооб термообработки высокохро- рабатываемости резанием, охлаждение мистого чугуна, преимущественно содержащего 17-30% хрома, включающий

после аустаниэации осуществляют вмесаустенизациго при 1150-1200 С, охлаждение и отпуск, отличающийте с печью, а отпуск проводят при SSO-yOO C и охлаждении со скоростью 20-30°С/ч.

рабатываемости резанием, охлаждение

после аустаниэации осуществляют вмесрабатываемости резанием, охлаждение

те с печью, а отпуск проводят при SSO-yOO C и охлаждении со скоростью 20-30°С/ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки высокохромистого чугуна | 1990 |

|

SU1735389A1 |

| ЧУГУН ДЛЯ БЫСТРОИЗНАШИВАЕМЫХ ДЕТАЛЕЙ ТУРБОБУРА И СПОСОБ ПРОИЗВОДСТВА ЛИТЫХ ЗАГОТОВОК ДЛЯ БЫСТРОИЗНАШИВАЕМЫХ ДЕТАЛЕЙ ТУРБОБУРА | 1991 |

|

RU2007493C1 |

| СТАЛЬ, СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ЗАГОТОВКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ЭТОЙ СТАЛИ | 2009 |

|

RU2496907C2 |

| Способ получения износостойких высокопрочных отливок из чугуна | 2021 |

|

RU2765474C1 |

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| ЧУГУН | 2002 |

|

RU2224813C2 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| ЛЕГИРОВАННАЯ СТАЛЬ, ДЕРЖАТЕЛЬ ИЛИ ДЕТАЛЬ ДЕРЖАТЕЛЯ ДЛЯ ИНСТРУМЕНТА ДЛЯ ФОРМОВАНИЯ ПЛАСТМАСС, УПРОЧНЕННАЯ ЗАКАЛКОЙ ЗАГОТОВКА ДЛЯ ДЕРЖАТЕЛЯ ИЛИ ДЕТАЛИ ДЕРЖАТЕЛЯ, СПОСОБ ПРОИЗВОДСТВА ЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2425170C2 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2004 |

|

RU2412272C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ИЗ СТАЛИ | 2008 |

|

RU2373022C1 |

Изобретение относится к металлургии и машиностроительной промышленности, в частности к термической обработке отливок из высокохромистых чугуиов, содержащих преимущественно 17-30% хрома. Цель изобретения - улучшение обрабатываемости резанием, Отливки из ВХЧ подвергают отжигу при 1175°С, отпуску при и охлажде- нию со скоростью 20°С/ч до 550 с, далее - на воздухе. В результате использования способа период стойкости резцов из сплава ВКб при обработке отливок возрастает до 7,55 против 1,92 ч по базовому варианту. 2 табл. с

Т а б л и ц а I

Влияние режима термообработки на тйердость и обрабатываемость

ПроХд олжение табл.1

8

Продолжение табл.1

Зависимость обрабатьшаемости и износостойкости ВХЧ от рижимо в термообработки

Т а в л и ц а 2

| Патент США № 4395284, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Способ обработки высоколегированного чугуна | 1984 |

|

SU1214769A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-07-30—Публикация

1986-08-12—Подача