ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к стали, к способу изготовления заготовки из этой стали и к способу изготовления детали из этой стали. В первую очередь сталь предназначена для использования в применениях, требующих хороших свойств для работы при высоких температурах. Сталь предназначена прежде всего для корпусов режущего инструмента, но также и для державок для режущих инструментов. Также она может быть пригодна для использования в других применениях, с повышенными или умеренно высокими температурами, например, для инструментов для горячей обработки и оборудования для отливки пластика. Примерами инструментов для горячей обработки являются инструменты для кузнечных прессов и ковочных штампов, а также оборудование для литья под давлением, экструзионные головки и оправки, особенно для легких металлов и меди. Примерами оборудования для отливки пластика являются формы для литья пластика под давлением и матрицы для изготовления профилей. Кроме того, этот материал пригоден в применениях, где его используют при нормальной комнатной температуре или ниже нее, например, в деталях для машиностроения, которые подвержены высоким нагрузкам, таких как трансмиссионные валы и зубчатые колеса, где предъявляют высокие требования к ударопрочности материала, а также в применениях, где имеются особенно высокие требования в отношении выкрашивания.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Термин «корпус режущего инструмента» означает корпус, на котором или в котором крепится активная часть инструмента при цикле обработки резанием. Типичными корпусами режущего инструмента являются корпуса для фрез и сверл, которые снабжены активными режущими элементами из быстрорежущей инструментальной стали, цементированного карбида, кубического нитрида бора (КНБ) или керамики. Материалом таких корпусов режущего инструмента обычно является сталь, в пределах технологического понятия, именуемого сталью для державок. Многие типы корпусов режущих инструментов имеют очень сложную форму, и часто в них имеются отверстия малого диаметра с нарезанной резьбой и длинные, высверленные отверстия малого диаметра, поэтому материал должен обладать хорошей обрабатываемостью. Цикл обработки резанием проводят при постоянно возрастающих скоростях резания; это предполагает, что корпус режущего инструмента может стать очень горячим и, следовательно, важно, чтобы материал обладал хорошей твердостью в горячем состоянии и стойкостью к размягчению при повышенных температурах. Для того, чтобы противостоять высоким периодическим нагрузкам, которым подвержены некоторые типы корпусов режущих инструментов, например корпуса фрез, материал должен обладать хорошими механическими свойствами, включая хорошую ударопрочность и усталостную прочность. Для того, чтобы повысить усталостную прочность, в поверхности корпусов режущего инструмента можно создать сжимающие напряжения и, таким образом, материал должен обладать хорошей способностью сохранять указанные возникшие сжимающие напряжения при высоких температурах, то есть материал должен иметь хорошую устойчивость по отношению к релаксации. Некоторые корпуса режущих инструментов подвергают жесткой закалке, в то время как поверхности, с которыми соприкасаются режущие элементы, индукционно закаливают, и, следовательно, материал должен быть способен к индукционной закалке. Некоторые типы корпусов режущих инструментов, такие как некоторые корпуса сверла с припаянными наконечниками из цементированного карбида, покрывают методом физического напыления из паровой фазы или после закалки подвергают азотированию, чтобы увеличить стойкость по отношению к выкрашиванию в канавке и на корпусе сверла. Таким образом, материал должен быть способен к физическому нанесению покрытия из паровой фазы или к осуществлению азотирования на поверхности, без сколько-нибудь значительного снижения твердости.

Кроме вышеупомянутых свойств сталь также предпочтительно должна обладать каким-либо из следующих свойств:

- хорошей стойкостью к отпуску;

- хорошей пластичностью;

- хорошей обрабатываемостью как в закаленном, так и в отпущенном состоянии;

- хорошей закаливаемостью, с возможностью воздушной закалки;

- хорошей износостойкостью, прежде всего в отношении износа при выкрашивания, так называемого абразивного износа;

- хорошей стойкостью против выкрашивания;

- хорошей стабильностью размеров при термообработке и при использовании в условиях повышенных рабочих температур;

- хорошей способностью к сварке;

- сталь должна быть способна подвергаться азотированию, чтобы увеличить ее твердость, и

- должна обеспечивать хорошую экономику производства, как для производителя стали и державок, так и для конечного пользователя.

В настоящее время в качестве материала для корпусов режущих инструментов применяют в основном низко- и среднелегированные конструкционные стали. Более высоко легированная сталь для корпусов фрез известна из патента WO 97/49838. Составы ряда известных сталей для державок режущих инструментов приведены в таблице ниже. Кроме элементов, упомянутых в таблице, которые указаны в массовых процентах, стали содержат только железо, а также примеси и вспомогательные элементы.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Данное изобретение обеспечивает сталь, которая является в высокой степени пригодной для использования в качестве материала для корпусов режущих инструментов. Оказывается такая сталь удовлетворяет как возрастающие требования в отношении свойств материала, повышаемые изготовителями инструментов, так и требования пользователей режущего инструмента. Например, было доказано, что эта сталь обладает улучшенной обрабатываемостью, износостойкостью и способностью к закалке. Благодаря очень хорошей совокупности свойств стали ее можно также применять для инструментов для горячей обработки, для приспособлений для отливки пластика, а также для конструктивных частей, которые подвержены высоким нагрузкам. Предварительные испытания показывают также, что эта сталь может быть пригодна для использования в применениях, где критическим свойством является хорошая стойкость к выкрашиванию при низких температурах, то есть от комнатной температуры до (-40)-(-50)°C, в первую очередь благодаря тому, что сталь сохраняет высокую ударопрочность и при низких температурах. Данное изобретение относится также к способу изготовления заготовки из стали, и к способу изготовления корпуса режущего инструмента или державки для режущего инструмента.

Состав стали указан в прилагаемой Формуле изобретения. Ниже даны разъяснения о значении отдельных элементов и их взаимодействии друг с другом. Все процентные концентрации для химического состава стали относятся к массовым процентам.

Для того, чтобы сталь получила желаемую твердость и стойкость, углерод должен присутствовать в минимальном содержании 0,20%, предпочтительно по меньшей мере 0,25%, предпочтительно по меньшей мере 0,28% масс. Углерод также вносит вклад в создание хорошей износостойкости за счет образования МС-карбидов, где М представляет собой в первую очередь ванадий. В случае, если сталь содержит также другие элементы, интенсивно образующие карбиды, такие как ниобий, титан и/или цирконий, МС-карбиды могут содержать и эти элементы. Молибден и хром также склонны к образованию карбидов, но в стали по данному изобретению состав был оптимизирован таким образом, чтобы избежать или по меньшей мере свести к минимуму присутствие карбидов, отличных от МС-карбидов. При высоких содержаниях углерода сталь может стать слишком твердой и хрупкой. Таким образом содержание углерода не должно превышать 0,5%. Предпочтительно содержание углерода ограничено до 0,40%, а более предпочтительно содержание углерода ограничено величиной 0,32% масс. Номинально сталь содержит 0,30% масс. С.

Кремний присутствует в стали в растворенной форме и вносит вклад в увеличение активности углерода и придает, таким образом, стали желаемую твердость. Таким образом, кремний должен присутствовать в содержаниях от 0,10% до максимум 1,5% масс. Предпочтительно сталь должна содержать по меньшей мере 0,30%, а еще более предпочтительно по меньшей мере 0,40% масс. Si. При более высоком содержании наблюдали смещение вторичной закалки в направлении более низких температур. Если отдавать приоритет хорошим свойствам при горячей обработке, то сталь, таким образом, должна содержать максимум 1,0%, более предпочтительно максимум 0,80%, а наиболее предпочтительно максимум 0,60% масс. Si. Номинально сталь содержит 0,50% масс. Si.

Кремний может также присутствовать в стали в связанном состоянии, в форме оксидов кремния-кальция; в этом случае в состав сплава входят кальций и кислород, а еще лучше - в форме оксидов кремния-кальция-алюминия; в этом случае в состав сплава входит также алюминий; это положительно влияет на улучшение обрабатываемости материала, особенно при высоких скоростях резания. Обрабатываемость можно также дополнительно улучшить, если указанные оксиды модифицированы серой, которая, совместно с марганцем, образует сульфиды марганца, способные инкапсулировать оксид и действовать как смазывающая пленка в ходе работы стали при обработке резанием с более низкими скоростями резания.

Марганец вносит вклад в повышение способности стали к закалке и, совместно с серой, марганец вносит вклад в повышение обрабатываемости, путем образования сульфидов марганца. Таким образом, марганец должен присутствовать в минимальном содержании 0,20%, предпочтительно по меньшей мере 0,60%, а более предпочтительно по меньшей мере 1,0% масс. При более высоких содержаниях серы марганец предотвращает красноломкость в стали. Сталь должна содержать максимум 2,0%, предпочтительно максимум 1,5%, и еще более предпочтительно максимум 1,3% масс. Mn. Оптимальным содержанием марганца является 1,2% масс.

Сера вносит вклад в улучшение обрабатываемости стали и, таким образом, должна присутствовать в минимальном содержании 0,01%, более предпочтительно по меньшей мере 0,015% масс, чтобы придать стали адекватную обрабатываемость. При более высоких содержаниях серы имеется риск возникновения красноломкости, что не может быть полностью компенсировано соответственно высоким содержанием марганца. Кроме того, при более высоких содержаниях сера оказывает отрицательное влияние на усталостные свойства стали. Таким образом, сталь должна содержать максимум 0,2%, предпочтительно максимум 0,15%, а еще более предпочтительно - максимум 0,1% масс. S. Подходящее содержание серы находится в диапазоне от 0,025 до 0,035% масс. S. Номинальное содержание серы составляет 0,030% масс.

В применениях, которые не требуют хорошей обрабатываемости, например, в сталях для горячей обработки, подверженных высоким нагрузкам, желательно поддерживать содержание серы как можно более низким. В этом случае серу не добавляют преднамеренно, что предполагает присутствие серы в количествах не выше следовых. Кроме того, если сталь производят в очень больших объемах, то для дополнительного удаления примесей, то есть серы, можно применить электрошлаковый переплав (ЭШП).

Хром должен присутствовать в стали в количествах от 1,5 до 4,0% масс., чтобы придать стали хорошую закаливаемость. Кроме того, хром может совместно с углеродом образовывать карбиды, что повышает износостойкость. Карбиды, в первую очередь типа М7С3, осаждаются, в основном в виде вторично осажденных частиц субмикронного размера, при высокотемпературном отпуске стали и вносят вклад в приобретение сталью хорошей стойкости к отпуску. Предпочтительно сталь содержит по меньшей мере 1,90%, а еще более предпочтительно по меньшей мере 2,20% масс. Cr. При более высоких содержаниях хрома стойкость к отпуску и обрабатываемость стали снижаются, что является недостатком, особенно если сталь применяют для корпусов режущих инструментов и других применений для горячей обработки. Из этих соображений будет преимуществом, если содержание хрома ограничено до 3,0%, а более предпочтительно до 2,5% масс. Номинальное содержание хрома составляет 2,30% масс. Cr.

Никель присутствует в стали в растворенном виде; он повышает обрабатываемость стали и придает ей хорошую способность к закаливанию, ударопрочность и твердость в горячем состоянии. Для того, чтобы достичь необходимой для корпусов режущих инструментов способности к закаливанию, сталь должна содержать по меньшей мере 1,5% масс. Ni. Если имеются более высокие требования в отношении способности к закаливанию, то содержание никеля можно увеличить. Некоторого улучшения достигают при 2,0% Ni, а если содержание никеля увеличено до 3,0% масс., то получают очень хорошую способность к закаливанию, которая позволяет закалить при охлаждении на воздухе относительно большие объемы, что является преимуществом. При содержании никеля 4,0% масс., как показали испытания, сталь приобретает чрезвычайно хорошую способность к закалке (на практике это означает, что сталь приобретает полностью мартенситную матрицу), без какого-либо риска появления как перлита, так и байнита, несмотря на очень медленное охлаждение заготовок с размером до ⌀ 1000 мм. Никель также является стабилизирующим аустенит элементом; и для того, чтобы избежать или по меньшей мере свести к минимуму количество остаточного аустенита в условиях закалки и отпуска; содержание никеля ограничивают максимум 5,0%, предпочтительно максимум 4,5%. Из-за его дороговизны содержание никеля в стали следует по возможности ограничивать, однако без ухудшения свойств, для обеспечения которых его вводят. Предпочтительным диапазоном является 3,80-4,10% мacc. Ni. Номинальным содержанием никеля является 4,00% масс.

Молибден в последнее время стал очень дорогим легирующим металлом, и из-за этого многие стали на рынке стали значительно дороже в изготовлении. Из-за дороговизны в последнее время многие старались ограничить применение молибдена, но этим ограничениям до сих пор препятствует его чрезвычайно благоприятное влияние на способность к закаливанию стали и его влияние на стойкость к отпуску и, следовательно, на твердость в горячем состоянии. Чрезвычайно неожиданно было показано, что сталь по данному изобретению приобретает совокупность свойств, которые являются благоприятными для обсуждаемых применений, несмотря на относительно низкое содержание молибдена. Минимальное содержание молибдена может составлять 0,5%, но предпочтительно сталь содержит по меньшей мере 0,7% масс. Мо.

Молибден является карбидообразующим элементом. В зависимости от изменения состава стали в указанном диапазоне, в матрице стали может осаждаться до 2% об. обогащенных по молибдену первичных карбидов типа М6С. Эти карбиды несколько труднее растворить при закалке, чем, например, МС-карбиды, и они не оказывают такого же положительного эффекта на совокупность свойств стали, и, в предпочтительном примере реализации, желательно свести появление этих М6С-карбидов к минимуму. Не уступая в отношении требований по обрабатываемости, можно позволить содержание молибдена в стали 2,0% масс. Мо. При этом содержании получают очень хорошую износостойкость и твердость в горячем состоянии. Однако из-за дороговизны содержание молибдена не должно превышать 1,0%, а предпочтительный диапазон составляет от 0,75 до 0,85% масс. Мо. Номинально сталь содержит 0,80% масс. Мо. В принципе молибден можно, по меньшей мере до некоторой степени, заменить двойным количеством вольфрама. Однако вольфрам является очень дорогим легирующим металлом, к тому же он усложняет переработку металлолома.

Кобальт, по тем же причинам, что и вольфрам, не должен присутствовать в стали, но его можно допустить в содержаниях максимум до 1,0%, предпочтительно максимум 0,20% масс. Кобальт вносит вклад в увеличение твердости мартенсита и дает повышенную твердость в горячем состоянии; по этой причине обрабатываемость в условиях закалки и отпуска может быть ухудшена. Возможно, оказываемый кобальтом эффект увеличения твердости можно использовать для снижения температуры аустенизации при закаливании, что может являться преимуществом.

Ванадий благоприятен в отношении устойчивости к отпуску и износостойкости стали, поскольку он, совместно с углеродом, образует в матрице стали примерно до 3,5% об., предпочтительно максимум 2% об. относительно круглых, равномерно распределенных первично осажденных МС-карбидов. Таким образом, ванадий должен присутствовать в минимальном содержании 0,20%, предпочтительно по меньшей мере 0,60%, а более предпочтительно по меньшей мере 0,70% масс. При закалке происходит растворение указанных карбидов, и, в зависимости от выбранной температуры аустенизации, по существу все первично осажденные МС-карбиды можно растворить, что и является целью в предпочтительном примере реализации стали. При последующем отпуске вместо них осаждаются очень малые по размеру, обогащенные ванадием так называемые вторичные карбиды МС-типа. Таким образом, в предпочтительном примере реализации сталь отличается тем, что она имеет матрицу, содержащую отпущенный мартенсит, в котором по существу отсутствуют первичные карбиды МС-типа, но в некотором количестве присутствуют очень мелкие, равномерно распределенные вторично осажденные МС-карбиды. В пределах области данного изобретения можно, однако, допустить, чтобы сталь содержала некоторое количество первично осажденных МС-карбидов в условиях закалки и отпуска. Для того, чтобы не снижать обрабатываемость стали, содержание ванадия не должно превышать 1,50%, более предпочтительно не должно превышать 1,00%, а наиболее предпочтительно не должно превышать 0,90% масс. Номинально сталь содержит 0,80% масс.V.

Ниобий образует первичные карбиды, которые трудно растворить, и должен присутствовать в содержании максимум 0,5% масс. Предпочтительно ниобий не должен присутствовать в количествах выше содержания примесей, то есть максимум 0,030% масс. Титан, цирконий, алюминий и другие интенсивно образующие карбиды элементы также являются нежелательными примесями и, следовательно, не должны присутствовать в содержаниях выше уровня примесей.

В применениях, в которых желательно иметь хорошую обрабатываемость, а особенно там, где желательна хорошая обрабатываемость при высокой скорости резания, является преимуществом, если сталь содержит также кислород и кальций, в количествах, эффективных для того, чтобы совместно с кремнием образовать оксиды кремния-кальция. Таким образом, сталь должна содержать от 10 до 100 млн.ч. О, предпочтительно от 30 до 50 млн.ч. О, и от 5 до 75 млн.ч. Са, предпочтительно от 5 до 50 млн.ч. Са. Предпочтительно она также должна быть легирована 0,003-0,020% масс. алюминия, чтобы образовывались оксиды кремния-кальция-алюминия, которые улучшают обрабатываемость до еще более высокой степени, чем чистые оксиды кремния-кальция. Эти оксиды кремния-кальция-алюминия можно преимущественно модифицировать серой, которая в форме сульфидов марганца вносит вклад и в улучшение обрабатываемости при низких скоростях резания.

Редкоземельные металлы, такие как церий, лантан и другие, можно добавить к стали для того, чтобы придать материалу изотропные свойства, оптимальную обрабатываемость, хорошие механические свойства, а также хорошую способность к работе в горячем состоянии и свариваемость. Общее содержание редкоземельных металлов может составлять максимум до 0,4%, предпочтительно максимум до 0,2% масс.

Медь является элементом, который может вносить вклад в увеличение твердости стали. Однако, уже в небольших количествах, медь отрицательно влияет на пластичность стали в горячем состоянии. Кроме того, если медь была введена в сталь, ее уже невозможно извлечь оттуда. Это резко снижает возможность утилизации стали. Необходимо, чтобы переработка металлолома была организована таким образом, чтобы отсортировывать металл, содержащий медь, чтобы избежать увеличения содержания меди в тех типах сталей, для которых медь неприемлема. По этой причине предпочтительно, чтобы медь содержалась в стали лишь в виде неизбежной примеси из сырья, поступающего из металлолома.

В пределах объема данного изобретения возможный состав стали по данному изобретению, который был подобран также и для того, чтобы обеспечить стали хорошую обрабатываемость, может быть следующим: 0,30 С, 0,50 Si, 1,20 Mn, максимум 0,025 Р, 0,030 S, 2,3 Cr, 4,0 Ni, 0,8 Mo, максимум 0,20 W, максимум 0,20 Со, 0,8 V, максимум 0,005 Ti, максимум 0,030 Nb, максимум 0,25 Си, 0,010 AI, 5-50 млн.ч. Са, 30-50 млн.ч. О, остальное железо.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже изобретение описано подробно, со ссылкой на прилагаемые чертежи, где:

Фиг.1 изображает микроструктуру стали;

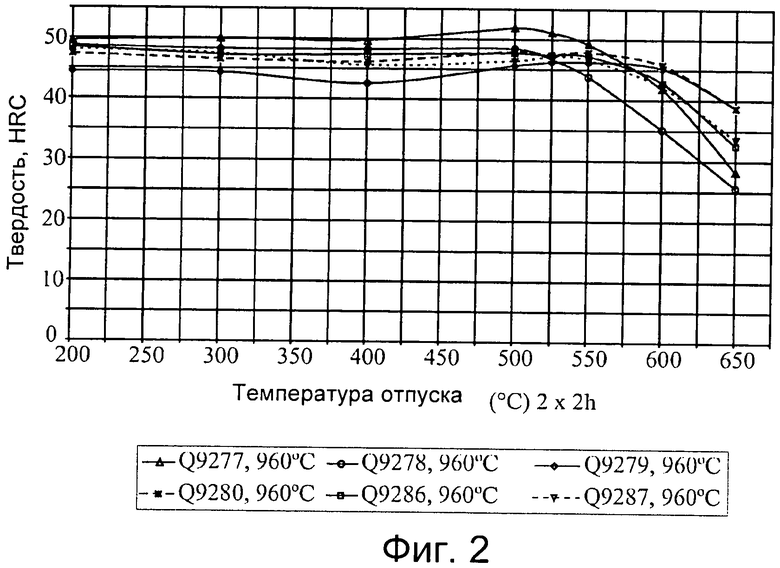

Фиг.2 представляет собой график, показывающий зависимость твердости от температуры отпуска;.

Фиг.3 представляет собой другой график, показывающий зависимость твердости от температуры отпуска;

Фиг.4 представляет собой график, показывающий результаты испытаний на ударную вязкость при различных температурах;

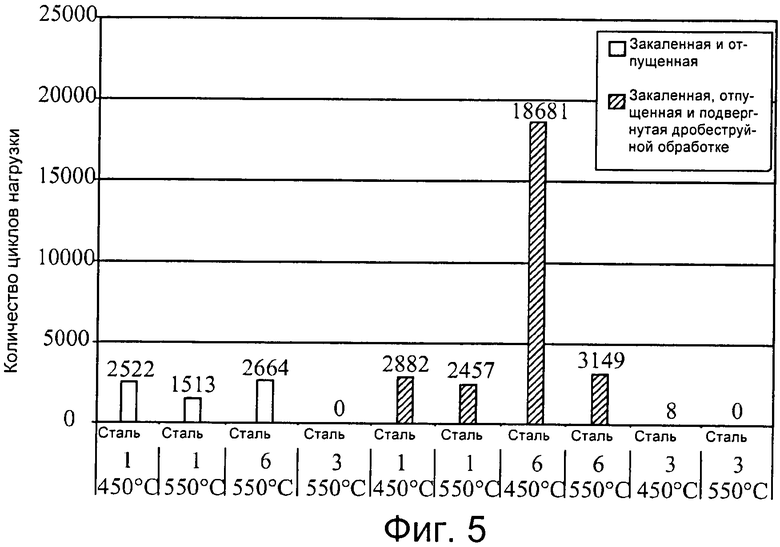

Фиг.5 представляет собой диаграмму, изображающую наработку до усталостного разрушения при различных температурах;

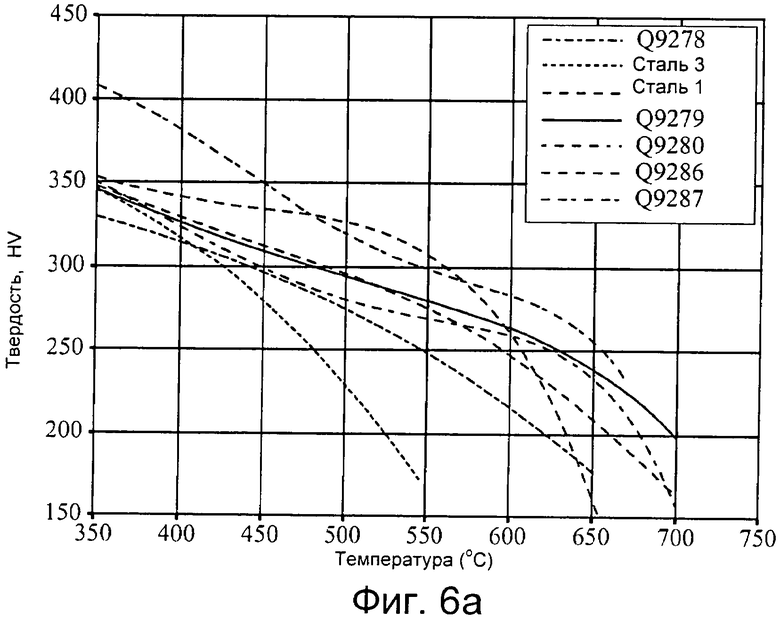

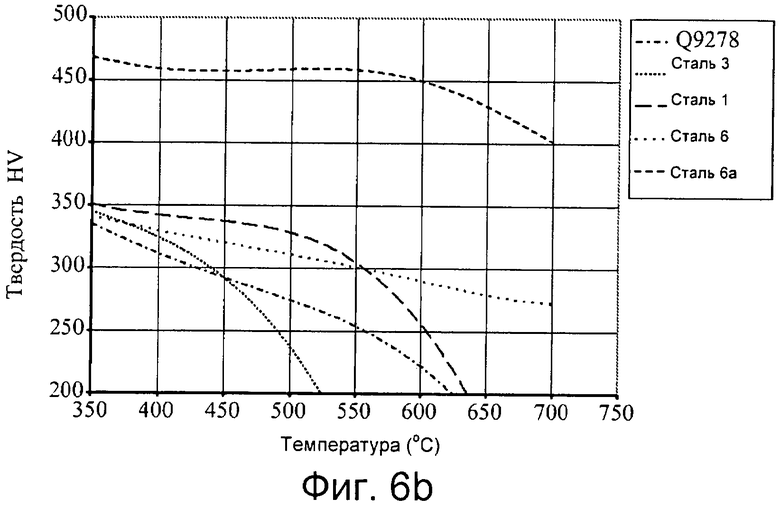

Фиг.6 a, b представляют собой графики, показывающие твердость в горячем состоянии;

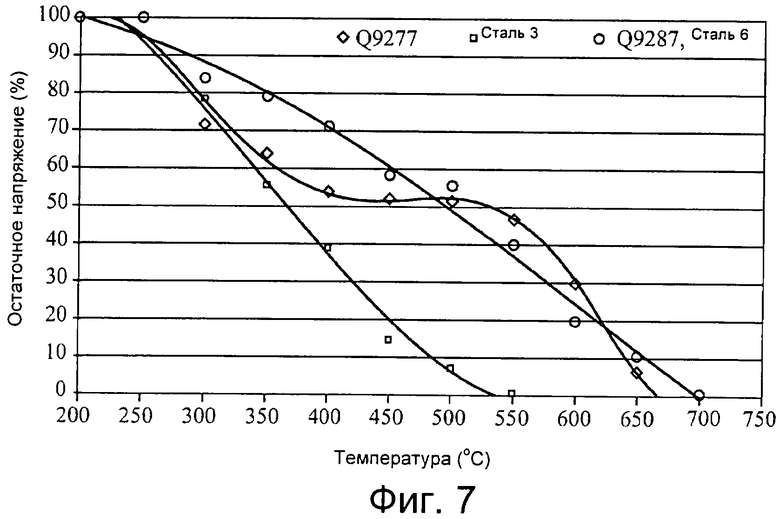

Фиг.7 представляет собой график, изображающий способность стали сохранять остаточные сжимающие напряжения, возникшие в ней;

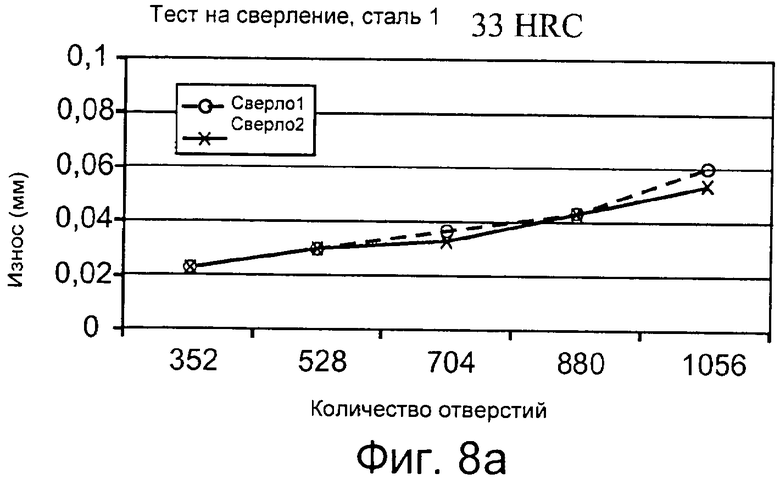

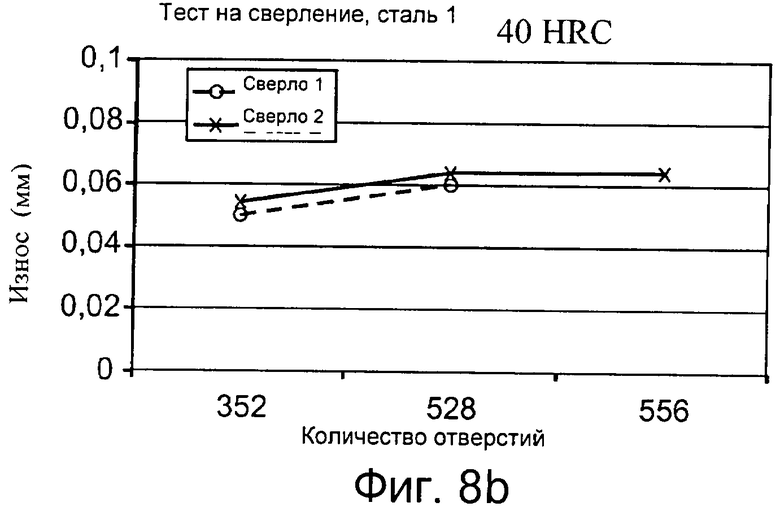

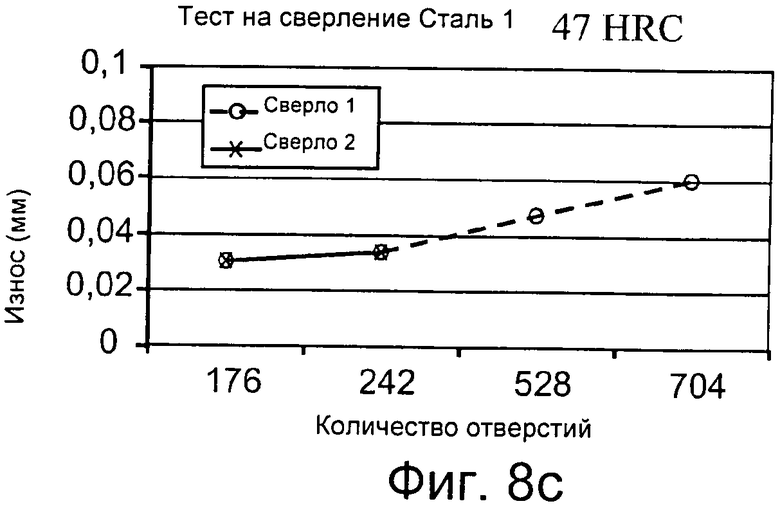

Фиг.8 (а-с) изображают результаты испытаний на сверление;

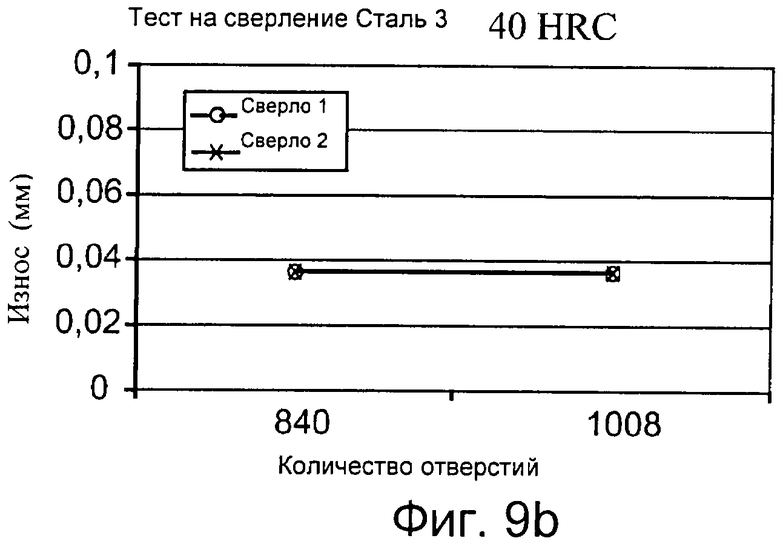

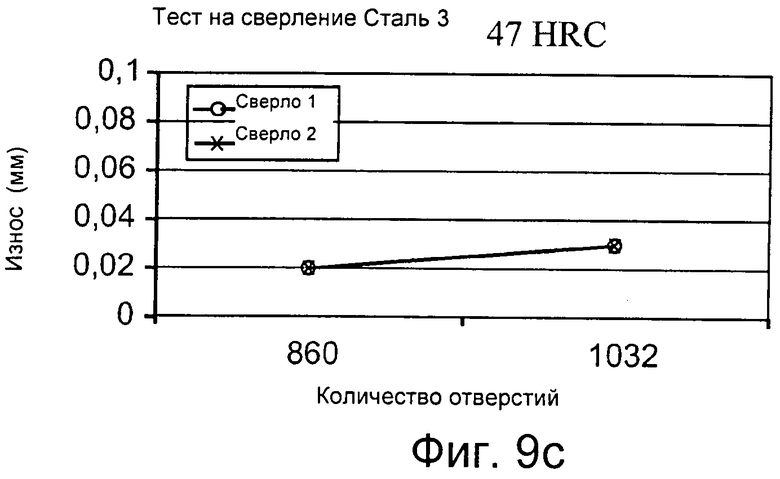

Фиг.9 (а-с) изображают результаты испытаний на сверление;

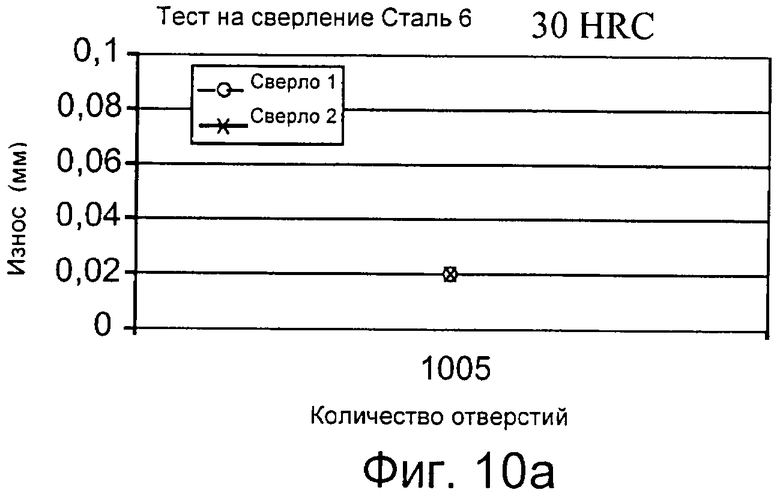

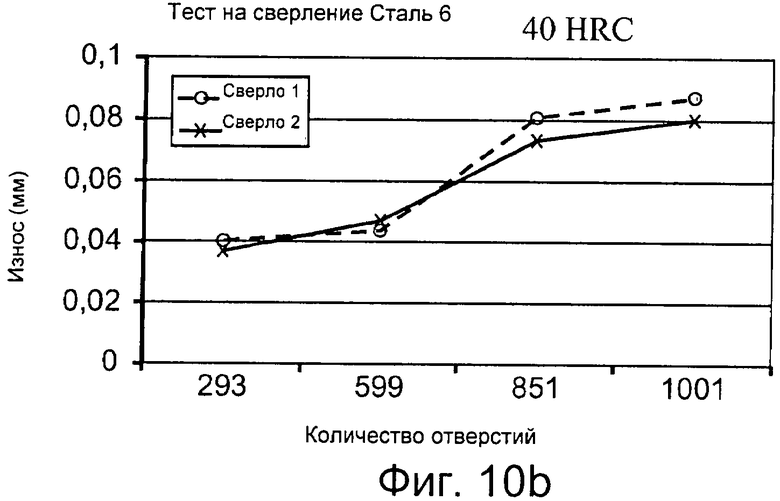

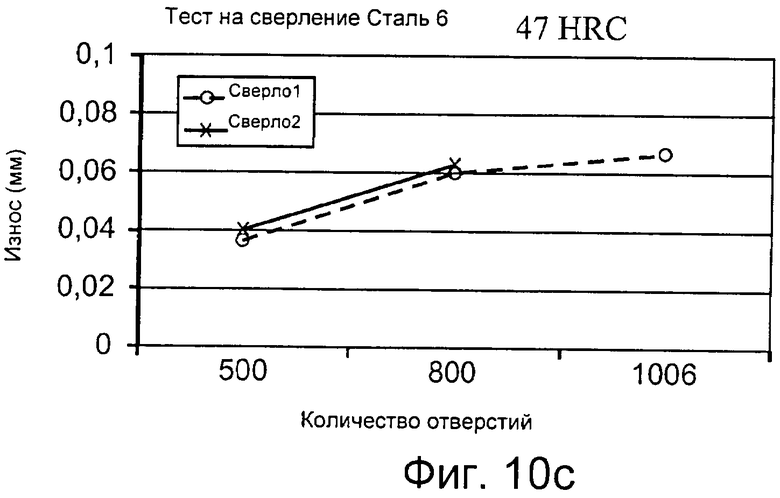

Фиг.10 (а-с) изображают результаты испытаний на сверление;

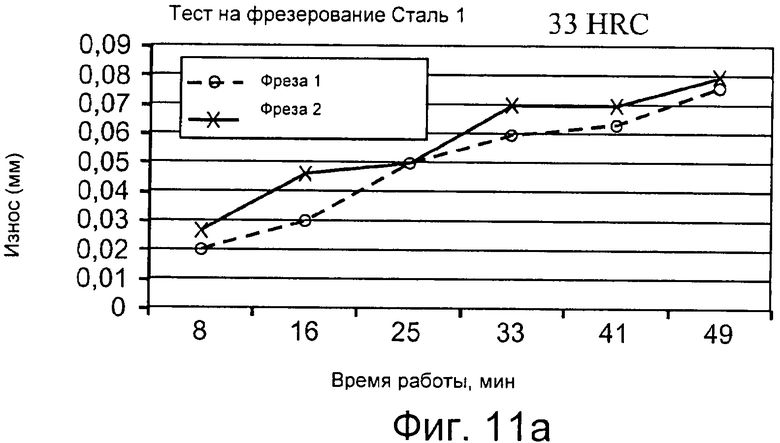

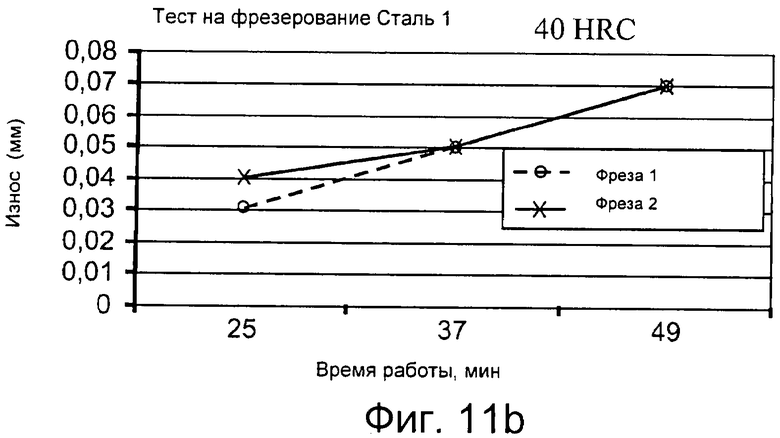

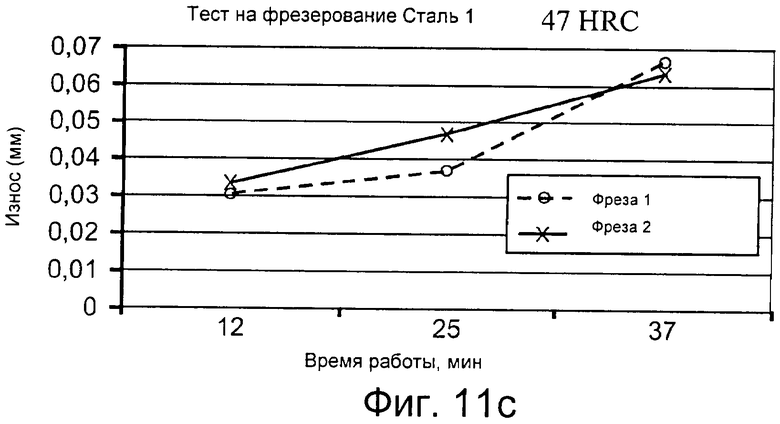

Фиг.11 (а-с) изображают результаты испытаний на фрезерование торцевой фрезой;

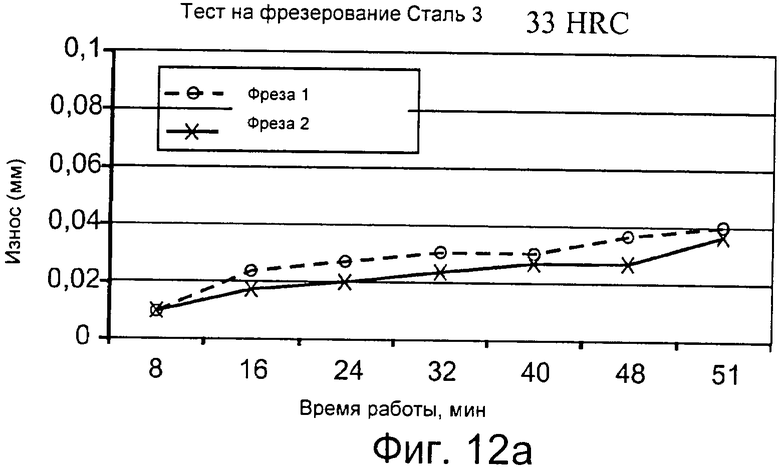

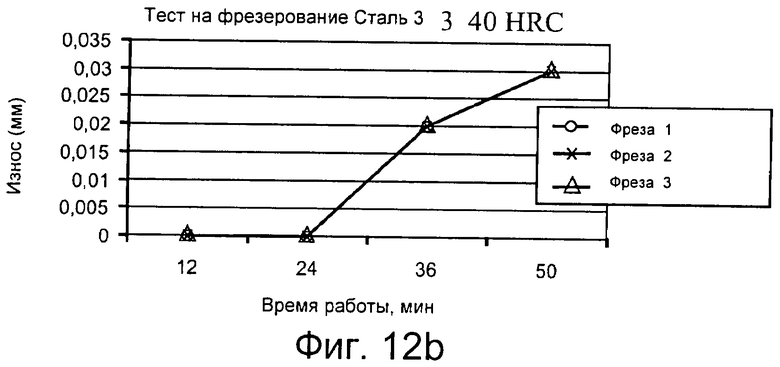

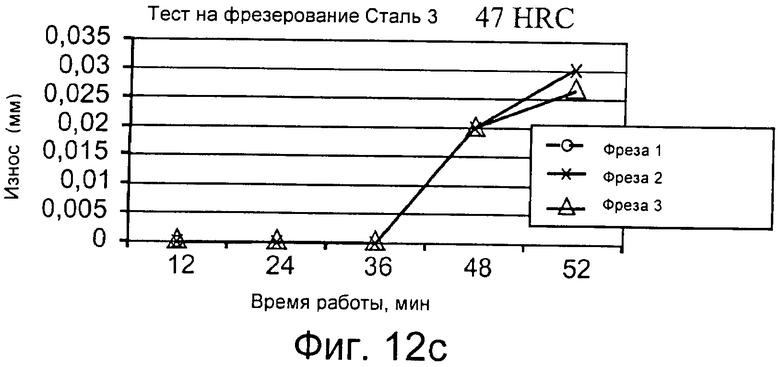

Фиг.12 (а-с) изображают результаты испытаний на фрезерование торцевой фрезой;

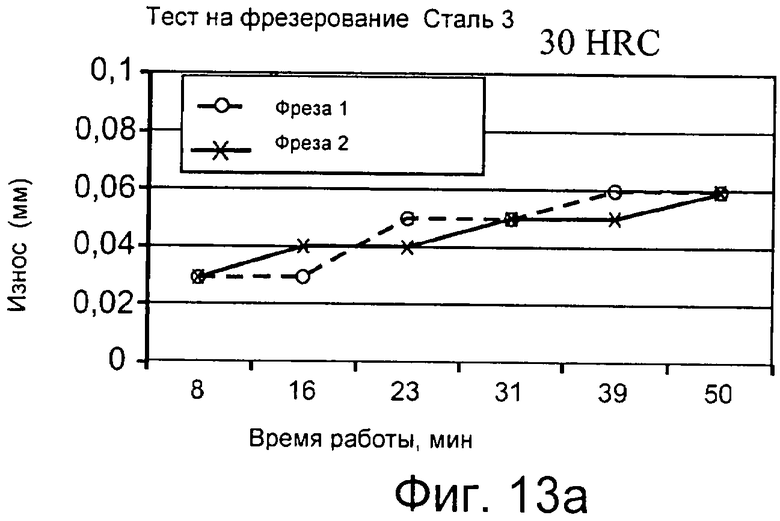

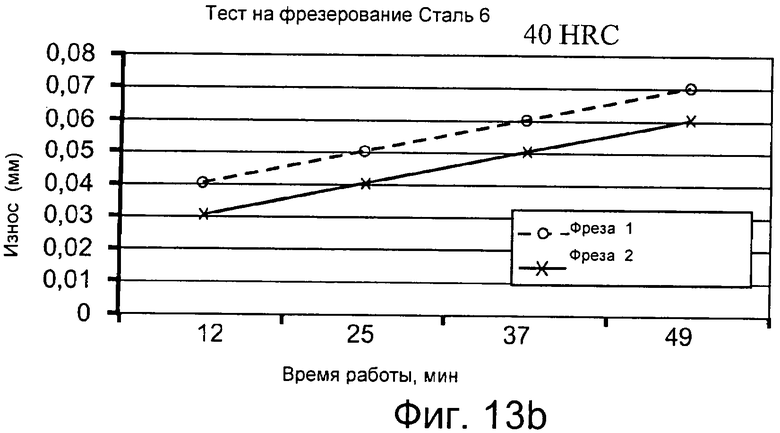

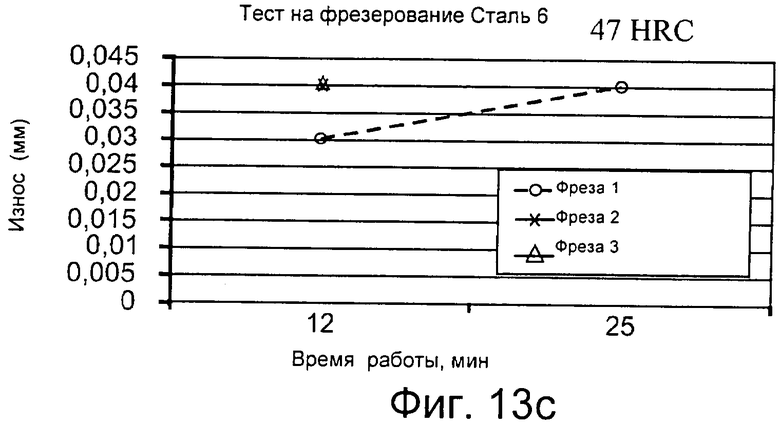

Фиг.13 (а-с) изображают результаты испытаний на фрезерование торцевой фрезой;

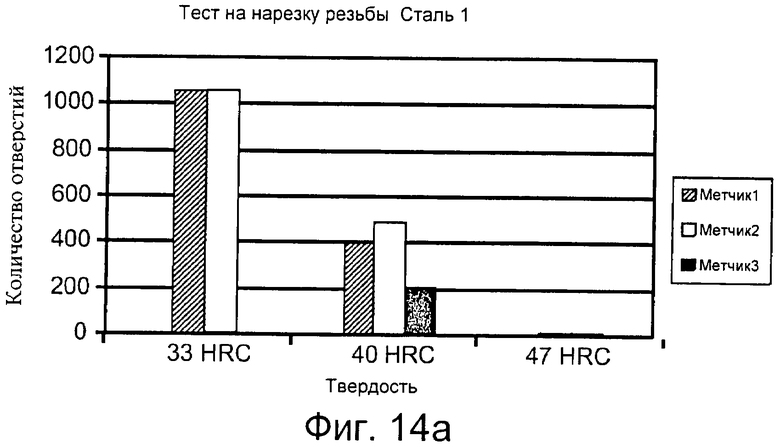

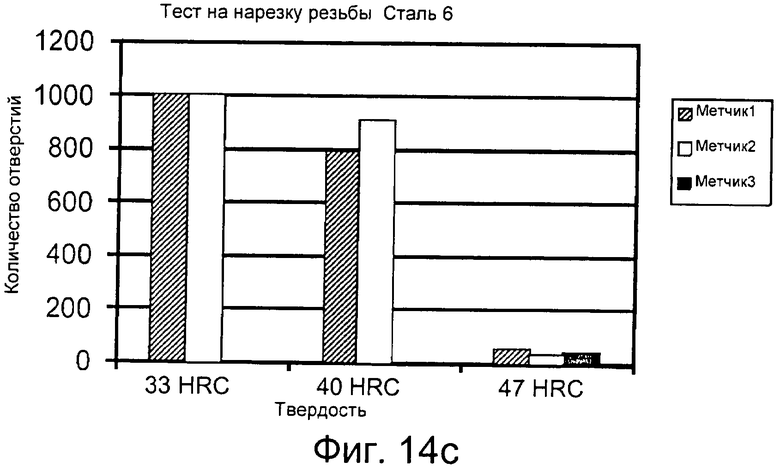

Фиг.14 (а-с) изображают результаты испытаний на нарезку резьбы;

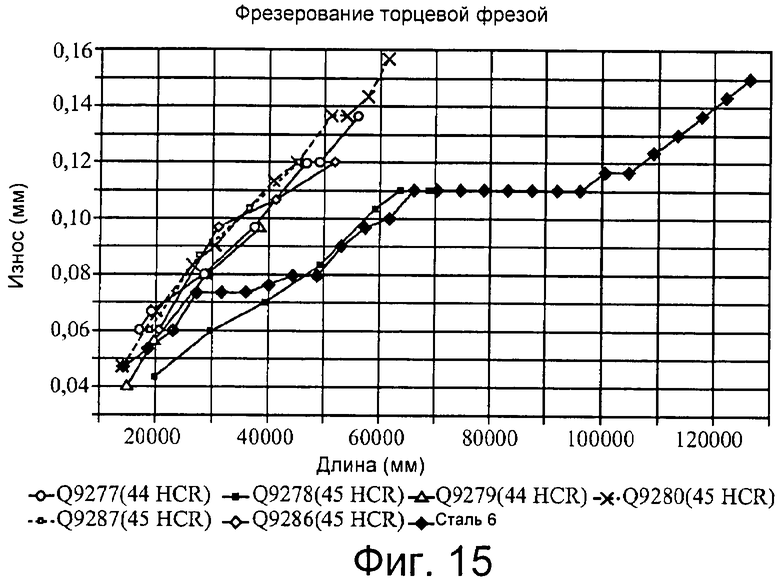

Фиг.15 изображает результаты испытаний на фрезерование торцевой фрезой;

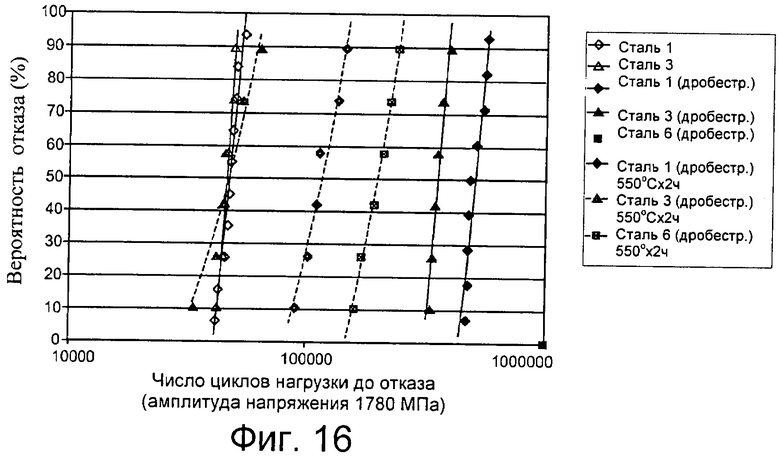

Фиг.16 приводит сравнение влияния температуры на усталостную прочность и

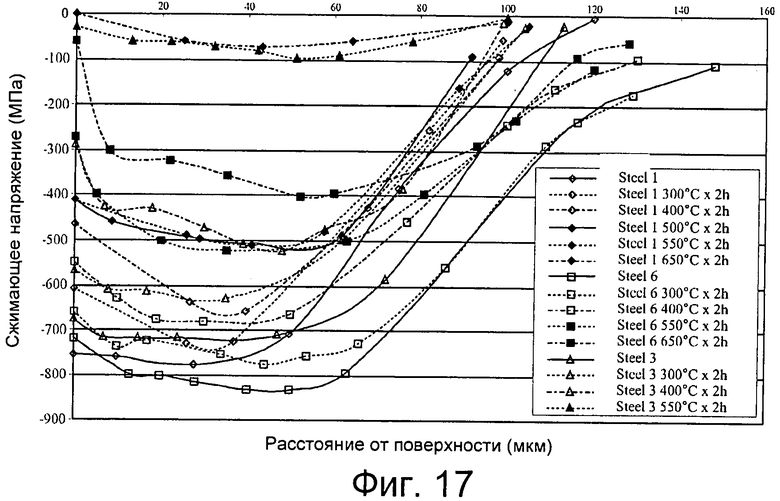

Фиг.17 приводит сравнение влияния температуры на приложенное сжимающее напряжение;

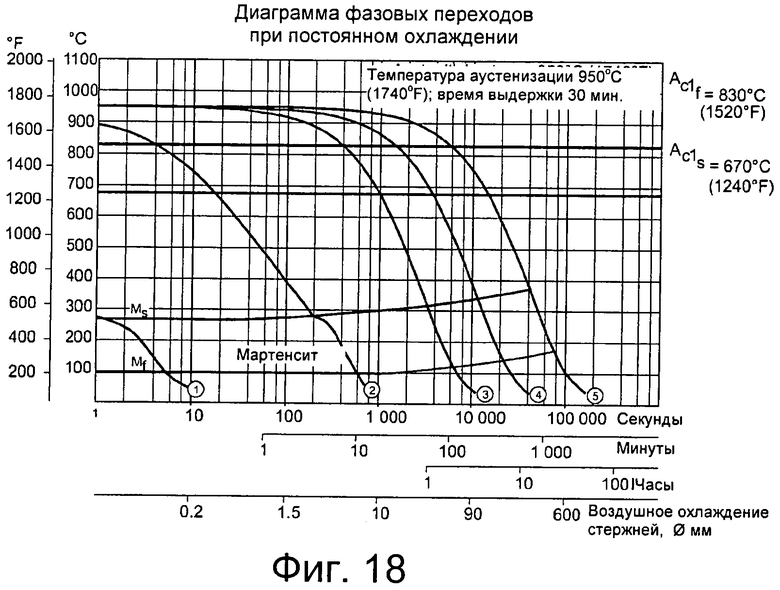

Фиг.18 представляет собой диаграмму превращений при непрерывном охлаждении;

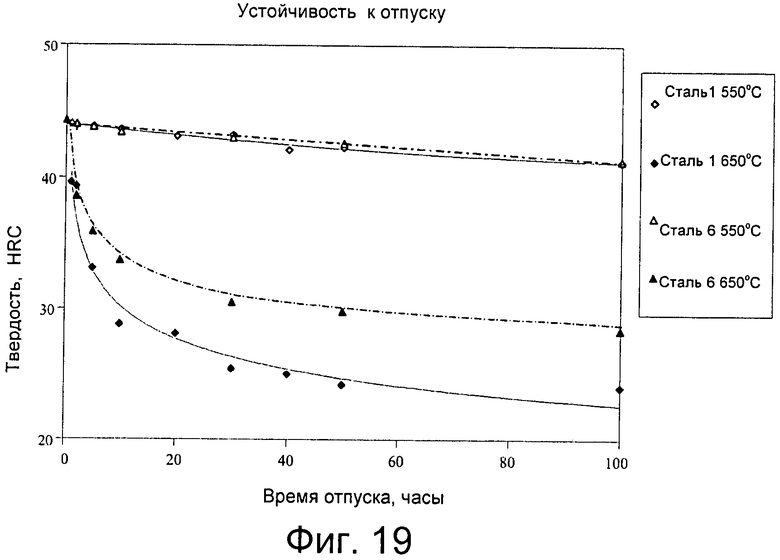

Фиг.19 представляет собой диаграмму, показывающую устойчивость к отпуску;

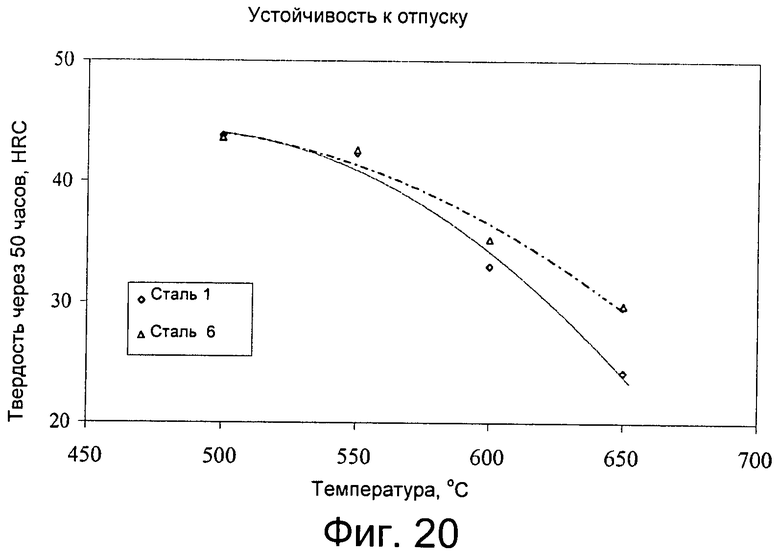

Фиг.20 представляет собой диаграмму, показывающую устойчивость к отпуску и

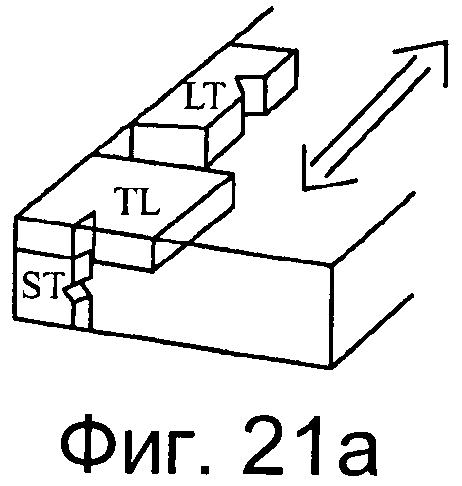

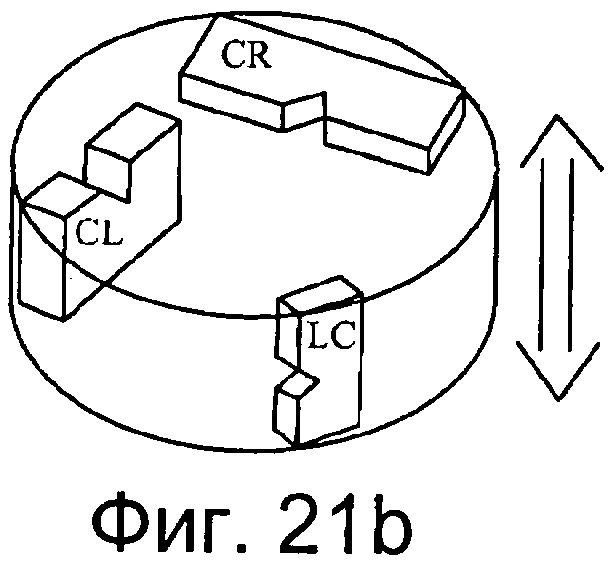

Фиг.21 a, b показывает расположение испытуемых образцов.

ПРОВЕДЕННЫЕ ИСПЫТАНИЯ

Сначала от различных производителей были получены несколько корпусов для фрез, и был поведен анализ состава стали. Затем исследовали, были ли эти корпуса для фрез подвергнуты поверхностной обработке, например, было ли нанесено покрытие на поверхность, или была ли поверхность подвергнута дробеструйному упрочнению, а также были ли они закалены и отпущены. Исследование показало, что все корпуса для фрез имели известный ранее состав. Корпуса для фрез были изготовлены способом, который является обычным для корпусов для фрез, и по этой причине было сделано заключение, что корпуса для фрез не обладают какими-либо неожиданными свойствами и, таким образом, не удовлетворяют тем возросшим требованиям по свойствам, которые возникли в последнее время.

Для того, чтобы разработать сталь, которая в большей степени соответствует новым и повышенным требованиям в отношении свойств, между прочим, обладает лучшей обрабатываемостью и прочностными свойствами в условиях повышенных рабочих температур, решили получить ряд сплавов для проведения испытаний. Материалы для исследования были получены как в лабораторном масштабе, так и в полномасштабном производстве; их составы приведены в Таблице 2. Указанные содержания в составах относятся к средним значениям измерений при различных положениях в полученных слитках. В Таблице 2 также приведены составы ряда материалов для сравнения, которые обозначены №№1, 3 и 5, и которые имеются в продаже. Содержания, указанные для материалов сравнения, являются номинальными содержаниями. Содержания алюминия, азота, кальция и кислорода не определяли. Для всех материалов остаток (до 100%) составляет железо, кроме примесей, которые могут существовать в обычных количествах, совместно с примесями или вспомогательными элементами, указанными в таблице.

Сначала в лабораторном масштабе были получены шесть плавок, из которых были отлиты слитки по 50 кг (Q9277-Q9287), при этом плавки Q9280-Q9287 являются примерами по данному изобретению. Из полученных Q-слитков были выкованы образцы для проведения испытаний размера 60-40 мм, которые затем подвергли смягчающему отжигу при температуре 850°C, 10 час, а затем охладили в печи, 10°C/ч, до 650°C, после чего оставили охлаждаться на воздухе до комнатной температуры. После этого их закалили до желаемой твердости.

Начиная с Q9287, изготовили 6-тонную плавку в промышленном масштабе (сталь №6), состав которой указан в Таблице 2. Процесс производства подробно описан далее, но кратко получение можно описать следующим образом: слитки были получены из 6 т плавки путем обычной сифонной разливки. Слитки были прокатаны в горячих условиях до стержней с размерами: ⌀ 28 мм, ⌀ 45 мм и 120×120 мм. Большинство стержней подвергли смягчающему отжигу, а затем были изготовлены образцы для проведения испытаний и корпуса для фрез, которые были закалены и отпущены. Если не указано иначе, имеется в виду высокотемпературный отпуск.

Некоторые из стержней, изготовленных из 6 т плавки, не были подвергнуты смягчающему отжигу. Эти стержни не подвергали какой-либо обычной операции закалки, поскольку охлаждение после операции горячей прокатки придало материалу закаленную структуру. В последующем описании проведенных испытаний этот материал обозначен Сталь №6а. Из этих «подвергнутых прямой закалке» стержней были изготовлены стержни для проведения испытаний, и эти стержни для проведения испытаний были отпущены до желаемой твердости.

Были изготовлены образцы для проведения испытаний из материала сравнения; эти стержни для проведения испытаний были закалены и отпущены до желаемой твердости в соответствии с инструкциями изготовителя. Затем для проведения испытаний на применение было изготовлено некоторое количество корпусов для фрез.

Далее данное изобретение разъяснено со ссылкой на проведенные испытания.

Микроструктура

Микроструктура предпочтительного примера реализации стали по данному изобретению в закаленном и отпущенном состоянии (сталь №6) приведена на фотографии Фиг.1. Сталь была закалена при температуре аустенизации 1020°C в течение 30 минут и дважды отпущена в течение двух часов с промежуточным охлаждением при температуре 600°C, (600°C/2×2 ч); была получена твердость 45 по шкале С Роквелла (45 HRC). В предпочтительном примере реализации сталь обладает матрицей, состоящей из отпущенного мартенсита (1) без остаточного аустенита, перлита или байнита. Поскольку, как было сказано, сталь не содержит остаточного аустенита, следует понимать, что эта сталь может содержать до 2% об. остаточного аустенита, поскольку содержание ниже 2% об. трудно установить. Матрица содержит относительно равномерно распределенные карбиды в количестве примерно до 2% об., примерно 1% об. из которых представляют собой первично осажденные МС- и М6С-карбиды (2). Примерно 1% об. карбидов имеют круглую или по существу круглую форму и размер по наибольшей протяженности максимум 5 мкм, предпочтительно максимум 2 мкм, а еще более предпочтительно максимум 1 мкм. Указанные по существу круглые карбиды в основном являются МС-карбидами, где М представляет собой ванадий и некоторое количество молибдена. Может также быть отмечено появление некоторого количества М6С-карбидов, в которых М по существу представляет собой молибден. Помимо первичных карбидов сталь также содержит примерно 1% об. вторично осажденных МС, М2С и/или М3С-карбидов (3). Основная часть указанных вторичных карбидов имеет круглую или по существу круглую форму и обладает размером по наибольшей протяженности измерения максимум 20 нм. Также можно заметить несколько более удлиненные карбиды, которые имеют размер по наибольшей протяженности максимум 100 нм. Указанные карбиды содержат хром, ванадий, молибден, а также железо. Сталь также отличается тем, что карбиды по границам зерен отсутствуют. Отсутствие карбидов по границам зерен придает повышенную обрабатываемость и ударопрочность.

Желательно исключить, или по меньшей мере свести к минимуму количество остаточного аустенита в материале. Как можно видеть на Фиг.1, можно исключить присутствие остаточного аустенита после высокотемпературного отпуска, если стали придан состав, соответствующий предпочтительному примеру реализации данного изобретения. С другой стороны, если сталь отпущена при низкой температуре, то остаточный аустенит может присутствовать в некоторой степени, обычно около 3%. Кроме того, сразу после закалки содержание остаточного аустенита составляет несколько больше, примерно от 4 до 6%. Как это понятно специалистам, содержание остаточного аустенита может также изменяться в зависимости от соотношения между стабилизирующими аустенит элементами, для данной стали это прежде всего углерод, марганец и никель, и элементами, стабилизирующими феррит, для данной стали это в первую очередь кремний, хром и молибден. Указанные элементы должны быть сбалансированы так, чтобы содержание аустенита в закаленной и отпущенной стали составляло максимум до 10%, предпочтительно максимум 5%, чтобы сталь могла удовлетворять, помимо всего прочего, требованиям по адекватной стабильности размеров.

Для того, чтобы исследовать микроструктуру при различных размерах, были проведены дилатометрические испытания, то есть охлаждение аустенизированных образцов для проведения испытаний при различных скоростях охлаждения от 800°C до 500°C. Сталь была аустенизирована при 950°C в течение 30 минут. Испытание на дилатометре показало, что сталь по данному изобретению может приобрести микроструктуру, соответствующую той, которая описана в связи с Фиг.1 для размеров до 0 1 м. В обоснование этого приведена диаграмма превращения при постоянном охлаждении, см. Фиг.18. На этой диаграмме приведены различные кривые охлаждения. Данные для этих кривых были следующими:

Реакция на отпуск

Была исследована реакция на отпуск некоторых из полученных для проведения испытания сплавов; результаты приведены на Фиг.2-4. Фиг.2 представляет собой график, изображающий твердость полученных лабораторных слитков, с Q9277 по Q9287, после закалки от температуры аустенизации 960°C, 30 минут, и отпуска 2×2 ч при различных температурах отпуска. Этот чертеж показывает, что материалы с Q9280 по Q9287 по данному изобретению обнаруживают вторичную твердость при температуре примерно 550°C, в то время как материал сравнения Q9277 приобретает несколько более высокую твердость, а вторичную твердость обнаруживает при несколько более низкой температуре, около 500°С.При использовании в горячих условиях рост карбидов для материалов, обнаруживающих вторичную твердость, проявляющуюся при более высоких температурах, будет медленнее, чем в случае материалов, обнаруживающих вторичную твердость, проявляющуюся при более низких температурах. Это отражает тот факт, что материалы с Q9280 по Q9287 по данному изобретению, совместно с Q9179, также обладают сравнительно пологой кривой отпуска при температурах выше 550°C, и, таким образом, обладают лучшей реакцией на отпуск, чем другие материалы.

Была исследована реакция на отпуск для стали №6 и стали №6а при различных температурах аустенизации; твердость стали после отпуска показана на Фиг.3. Была зафиксирована отчетливая вторичная твердость при температурах отпуска примерно от 500 до 550°C. Чертеж показывает, что сталь №6а получала наиболее высокую твердость, в то время как сталь №6, которая была закалена обычным образом, получала несколько более низкую твердость. Следует отметить, что сталь №6 получала вторичную твердость при температуре около 550°C, в то время как сталь №6а получала вторичную твердость при температуре около 500°C. Следует также отметить, что при температурах примерно от 550°C до 650°C сталь №6а имела принципиально такую же реакцию на отпуск, как и сталь №6а.

Устойчивость к отпуску

Сравнение влияния времени выдержки при высоких температурах на твердость приведено на Фиг.19 и 20. Сталь по данному изобретению и сталь сравнения сравнивали после отпуска при 550°C и 650°C, соответственно. На Фиг.19 можно видеть, что при 650°C сталь по данному изобретению обладает значительно лучшей устойчивостью к отпуску, чем сталь сравнения. Такой же результат приведен на Фиг.20, где показано влияние на твердость после времени выдержки 50 часов при различных температурах. Можно видеть, что сталь по данному изобретению лучше сохраняет свою твердость при повышенных температурах и более длительных интервалах времени, чем сталь сравнения. Сталь по данному изобретению обладает устойчивостью к отпуску, которая обеспечивает снижение твердости менее 15 единиц по шкале С Роквелла (HRC) после термообработки в течение 50 часов при 500°C и 650°C, соответственно, что является прекрасным результатом. 50 часов соответствует обычному сроку службы для корпуса режущего инструмента.

Ударная вязкость

С помощью испытаний на определение ударной вязкости по Шарли с V-образным надпилом (процедура испытаний: ASTM E399/DIN EN 10045) была исследована ударная вязкость стали №6 при различных температурах и различной твердости, и сравнена со сталью №1. Образцы для проведения испытаний были вырезаны из стержней различных размеров, что привело к различной степени сквозной обработки материалов. В качестве общего правила, более высокая степень сквозной обработки приводит к более высокой ударной вязкости. Результаты приведены в Таблице 3, и там же приведена твердость сталей после закалки и отпуска, размер стержней, из которых были вырезаны образцы для проведения испытаний, положение образцов для проведения испытаний в стержнях, температуры, при которых были испытаны образцы, и условия термообработки. Ударную вязкость стали №6 исследовали также в условиях горячей прокатки и после отпуска в условиях горячей прокатки, в соответствии с тем, что было описано выше для материала, не подвергнутого смягчающему отжигу.

Испытания показали, что сталь №6 обладает лучшей ударной вязкостью, чем материал сравнения №1. Кроме того, было обнаружено, что ударная вязкость для этой стали является наилучшей после низкотемпературного отпуска, то есть отпуска при температурах максимум до 450-475°C; в то же время твердость стали несколько выше, чем после высокотемпературного отпуска. Однако при низкотемпературном отпуске не достигают такой же хорошей износостойкости. Кроме того, показано, что сталь по данному изобретению не обладает температурой перехода от пластичного к хрупкому состоянию при температурах ниже комнатной, по меньшей мере не при температурах до -40°C. Это указывает на то, что эту сталь можно использовать и при наличии требований хорошей ударной вязкости при низких температурах.

ние*

Усталостная прочность при постоянной температуре

На Фиг.5 показана усталостная прочность стали №6 при различных температурах и времени выдержки 2 часа в сравнении с материалами сравнения №1 и 3. Эти материалы были исследованы закаленном и отпущенном состоянии. Все материалы были закалены и отпущены до твердости 45 HRC. После этого некоторые из образцов для проведения испытания были подвергнуты дробеструйной обработке. Дробеструйная обработка является способом введения сжимающих напряжений в поверхность материала. Данные по дробеструйной обработке:

Стальные шарики: ⌀ 0,35 мм,

Твердость: 700 HV,

Давление: 0,4 МПа (4 бар),

Угол: 90°

Время: 36 сек

Расстояние: 75±5 мм

Вращение: 37 об/мин.

Результаты показывают, что сталь №6 обладает лучшей усталостной прочностью, чем два материала сравнения. Сталь №6 обладала превосходной усталостной прочностью в условиях проведения дробеструйной обработки при 450°C, что является рабочей температурой, которой некоторые корпуса для режущего инструмента могут достигать в экстремальных случаях.

Твердость в горячем состоянии

Твердость стали №6 в горячем состоянии сравнивали с материалами сравнения. Стали были закалены и отпущены до твердости 430 HV. Исключение составляла сталь Q9287, которая имела твердость 460 HV. В начале сплавы для проведения испытаний, полученные в лабораторном масштабе, сравнивали со сталями сравнения №1 и 3. Результаты приведены на Фиг.6а. Испытуемые сплавы с Q9280 по Q9287 обладали наилучшей твердостью в горячем состоянии, на что указывает то обстоятельство, что снижение твердости является относительно медленным, и что при более высоких температурах твердость снижается сильнее, чем для материалов сравнения.

Сталь №6, которая была изготовлена в промышленном масштабе, также сравнивали с материалами сравнения, что представлено на Фиг.6b. Здесь еще более очевидно, что сталь по данному изобретению обладает очень хорошей твердостью в горячем состоянии.

Устойчивость к снятию внутренних напряжений

Для того, чтобы повысить усталостную прочность, в поверхность материала можно ввести сжимающие напряжения. В этом смысле термин «поверхность» относится к материалу в поверхностном слое и ниже, до глубины, где под самой поверхностью остаточные напряжения отсутствуют. Эта глубина зависит от способа обработки поверхности. При использовании при высоких температурах важно, чтобы материал обладал хорошей способностью сохранять введенные сжимающие напряжения. Способность стали по данному напряжению сохранять эти введенные сжимающие напряжения после нагрева (стойкость по отношению к релаксации) была исследована и сравнена и материалами сравнения, что показано на Фиг.7. Сжимающие напряжения были введены в материал путем проведения дробеструйной обработки, как это описано выше. Фиг.7 показывает, что сталь (Q9187, сталь №6) по данному изобретению обладает очень хорошей способностью сохранять приложенные сжимающие напряжения. Эта сталь особенно хороша в интервале температур от 300 до 450°C, в котором устойчивость к релаксации значительно выше, чем для сталей сравнения. При 350°C остаточное напряжение в стали по данному изобретению составляет приблизительно 80%, при 400°C оно составляет приблизительно 70%, и при 450°C оно составляет приблизительно 60%. Это лучше, чем у обоих материалов сравнения, у которых сравнительные значения при этих температурах составляют приблизительно 65%, 55% и 52% для стали Q9277 и приблизительно 55%, 40% и 20% для Стали 3. Преимуществом также является и то, что остаточные напряжения снижаются сравнительно равномерно. Также можно видеть, что сталь по данному изобретению сохраняет свои напряжения при температурах от 650°C до 700°C, в отличие от сталей сравнения. Например, Сталь 3 не имеет остаточных напряжений выше 540°C, а сталь Q9177 не имеет остаточных напряжений выше 670°C.

Кроме того, было исследовано, как глубоко могут проникать приложенные сжимающие напряжения в поверхности стали №6 и материалов сравнения, в также влияние, которое оказывает температура на способность стали сохранять эти сжимающие напряжения. Результаты приведены на Фиг 17. Это сравнение показывает, что самые высокие сжимающие напряжения в поверхности можно получить в случае Стали №6, и что сжимающие напряжения глубже всего проникают в поверхность этой стали. Сталь №6 также проявляет наилучшую стойкость к релаксации. После термообработки при 650°C максимальные сжимающие напряжения в стали 6 составляют приблизительно -400 МПа, в сравнении с примерно -70 МПа для Стали 1. Сталь 3 обладает наименьшей способностью сохранять сжимающие напряжения при высоких температурах. После термообработки при 550°C максимальные остаточные сжимающие напряжения в Стали 3 составляют приблизительно -100 МПа. Из диаграммы можно видеть, что после термообработки в течение 2 часов при 650°C по меньшей мере 40% введенных сжимающих напряжений остается в поверхности (при измерении на глубине 50 мкм).

Прочность

При испытаниях на растяжение исследовали предел текучести и предел прочности стали в закаленном и отпущенном состоянии и сравнивали их с материалами сравнения. Результаты приведены в Таблице 4, и эта таблица показывает, что сталь по данному изобретению обладает наилучшей пластичностью, что, между прочим, выражено тем обстоятельством, что разница между пределом текучести и пределом прочности является наибольшей.

Сталь по данному изобретению дает несколько более низкий предел текучести при сравнимой твердости, что подразумевает, что в условиях приложения нагрузки на растяжение сталь по данному изобретению пластифицируется легче, чем материалы сравнения. Поэтому была исследована устойчивость к сжатию, которая, именно для данного применения, является лучшей оценкой прочности стали, чем предел текучести при испытаниях на растяжение. Испытание на сжатие показало, что сталь по данному изобретению обладает лучшей устойчивостью к сжатию (Rp 0,2), чем материалы сравнения, что показано в Таблице 4.

Износостойкость

Износостойкость стали в закаленном и отпущенном состоянии была исследована методом штифта на диске, при использовании SiO2 в качестве абразивной среды, 120 с, сухие условия; результаты приведены в Таблице 5. Среди испытуемых сплавов с Q9277 по Q9280 сталь Q9280 по данному изобретению стоит на втором месте по износостойкости. Для стали №6, полученной в промышленном масштабе, был определен несколько худший абразивный износ, чем для стали №1, что частично можно объяснить тем, что сталь №6 имеет более низкую твердость. Кроме того, отмечено, что сталь №6 с твердостью 44 HRC проявляет лучшую износостойкость, чем Q9280 с твердостью 45 HRC.

Обрабатываемость

Как это описано ниже, были проведены всесторонние испытания, относящиеся к обрабатываемости, в том числе путем оценки при различных способах обработки, которые вызывают износ испытуемых сталей по границам режущего инструмента. Все испытания, за исключением испытания при токарной обработке, были проведены в закаленных и отпущенных условиях, при различной твердости. Сначала исследовали обрабатываемость испытуемых сплавов с Q9277 по Q9287, а затем - обрабатываемость стали №6, и проводили сравнение с материалами сравнения №1 и 6.

Обрабатываемость сталей (с Q9277 по Q9287) была исследована путем измерения количества просверленных отверстий, до выхода из строя, при двух скоростях резания. Таблица 6 показывает, что стали Q9280 и Q9287, так же как и стали №3 и 6, проявляют очень хорошую обрабатываемость при сверлении спиральным сверлом. Сталь Q9286, обладающая существенно более высокой твердостью, имеет обрабатываемость на уровне материала сравнения Q9277.

Фиг.15 изображает результаты испытаний на резание торцевой фрезой. Износ режущей кромки по задней поверхности измеряли по отношению к сточенной длине. При фрезеровании торцевой фрезой, которое в данном случае проводили с очень маленькими фрезами, явной проблемой является также налипание материала в вырезаемой канавке, что через некоторое время приводит к выходу из строя фрезы. Среди сталей, полученных в лабораторном масштабе наилучший результат был получен со сталью Q9280. Эта сталь удовлетворяла требованию по 0,15 мм износу по задней поверхности, без отказа. Длина резания достигала 50000 мм. Сталь №6, которая была изготовлена в производственном масштабе, также смогла удовлетворить требование по максимальному 0,15 мм износу по задней поверхности, без отказа, и была явно лучшей, при длине резания 114000 мм. Другие стали отказали до того, как они достигли бокового износа 0,15 мм. Данные по проведению испытаний:

Режущий инструмент: торцевая фреза из сплошного цементированного карбида, ⌀ 5 мм

Скорость резания: 100 м/мин

Подача: 0,05 мм/зубец

Глубина резания: Ар=4 мм, Ае=2 мм

Критерии: Vb max=0,15 мм

Обрабатываемость исследовали при токарной обработке материалов в условиях смягчающего отжига при твердости 300 НВ. Для стали №6 было измерено значение V30 188 м/мин, в то время как для стали №5 было получено значение 164 м/мин. Значение V30 представляет собой скорость резания, которая при токарной обработке дает срок службы инструмента 30 мин. В соответствии с предпочтительным примером реализации данного изобретения сталь должна иметь значение V30 по меньшей мере 150 м/мин, предпочтительно по меньшей мере 170 м/мин в условиях смягчающего отжига.

Обрабатываемость стали была также испытана с помощью испытания при сверлении, испытания при фрезеровании и испытания при нарезке резьбы у изготовителя корпусов режущих инструментов. (Результаты) испытания приведены на Фиг. с 8a-c по 14a-c. Во всех случаях испытания показали, что сталь по данному изобретению удовлетворяет требования производителя по улучшенной обрабатываемости.

Фиг.8a-c, 9a-c и 10a-c показывают износ на режущей кромке сверла, который получают в результате высверливания определенного количества отверстий при исследовании обрабатываемости сталей №1, 3 и 6. Испытания показали, что сталь №3 дает по меньшей мере износ по задней поверхности, а сталь №1 была наиболее сложна в работе, и это приводило к сравнительно быстрому отказу из-за сколов при 40 и 47 HRC. Сталь №6 удовлетворяла требованию по высверливанию по меньшей мере 1000 отверстий при максимальном износе режущей кромки по задней поверхности 0,15 мм при 30 и 40 HRC, а в одном из испытаний на высверливание - при 47 HRC. Данные по проведению испытания:

Режущий инструмент: сверла из сплошного цементированного карбида, ⌀ 4,3 мм, для 33 HRC

Сверла из сплошного цементированного карбида ⌀ 4,6 мм для 40 и 47HRC

Скорость резания: 100 м/мин для 33 HRC и 50 м/мин для 40 HRC и 47 HRC

Подача: 0,18 мм/об, для 33 HRC и 0,1 мм/об для 40 HRC и 47 HRC

Глубина резания: Ар=13 мм

Критерии: Vb max=0,15 мм, ch≥0,1 мм, отказ сверла, или 1000 высверленных отверстий

Охлаждение: внешнее, эмульсией Castrol 7%

На Фиг.11a-c, 12a-c и 13a-c показан износ кромки фрезы по задней поверхности, полученный при фрезеровании в течение периода работы 50 мин. Здесь также наилучшую обрабатываемость проявила сталь №3, в то время как сталь №6 проявила примерно такую же обрабатываемость, как и сталь №1, но с тем отличием, что при 47 HRC сталь №1 дала отказ из-за образования сколов при 37 мин, в то время как сталь №6 дала отказ из-за повреждения кромки при 25 мин. Данные по проведению испытания:

Режущий инструмент: Торцевая фреза из сплошного цементированного карбида, ⌀ 10 мм.

Скорость резания: 150 м/мин для 33 HRC и 100 м/мин для 40 HRC и 47 HRC;

Подача: 0,072 мм/зубец;

Глубина резания: Ар=6 мм, Ае=3 мм;

Критерии: VB max=0,1 мм, ch≥0,1 мм, отказ фрезы или 50 мин времени работы.

Заготовки квадратного сечения с максимальной длиной 150 мм были отфрезерованы фрезерованием по подаче, и с подачей сжатого воздуха к зоне резания.

Фиг.14a-c показывают результаты испытания на нарезку резьбы. Свойство в отношении нарезки резьбы является одним из абсолютно наиболее важных среди свойств, относящихся к механической обработке. Также, в данном случае, эти испытания были прекращены на 1000 отверстий с нарезанной резьбой, и все испытанные стали были обработаны до твердости 33 HRC. В результате этих испытаний было подтверждено, что сталь №6 обладает превосходными свойствами в отношении нарезки резьбы при твердости 40 HRC. При 47 HRC примерно эквивалентные свойства были определены для сталей №3 и 6, в то время как было принципиально невозможно использовать для нарезки резьбы сталь №1 при 47 HRC. Данные по проведению испытаний:

Режущий инструмент: метчик для нарезки резьбы М5×0,8, отпущенный в паре PWZ Paradur Inox 20 513 для 33 HRC;

Метчик для нарезки резьбы М5×0,5, без покрытия, PWZ Paradur Ni 10 26-19310 для 40 HRC и 47 HRC;

Скорость резания: 15 м/мин для 33 HRC, 4 м/мин для 40 HRC и 47 HRC;

Подача при вращении: 99% шага;

Глубина резьбы: Ар=7 мм от полной резьбы;

Критерии: отказ метчика или износ метчика в такой степени, что достигают полной нарезки 6,5 мм, или же если метчик осуществил 1000 принятых нарезок;

Охлаждение: Эмульсия Castrol 7%

Испытания на применение были проведены при изготовлении корпусов режущих инструментов из стали по данному изобретению. Были изучены усталостные свойства корпусов режущих инструментов путем воспроизведения циклов нагрузок, возникающих при работе. Периодическая нагрузка 1789 МПа была приложена перпендикулярно пазу в корпусе, предназначенному для вставления режущего инструмента, то есть там, где устанавливают режущий инструмент. Остаточные напряжения в углу между передней кромкой паза для установки и его внутренней поддерживающей боковой стенкой, то есть в диапазоне, где возникают усталостные разломы, были измерены с помощью дифракции рентгеновских лучей. Фиг.16 изображает результаты испытаний на усталость. Исследование было проведено на корпусах режущих инструментов, которые были обработаны дробеструйной обработкой, в условиях закалки и отпуска, а также на обработанных дробеструйной обработкой корпусах режущих инструментов, которые были термообработаны при 550°C в течение 2 часов, чтобы воспроизвести использование. Стали №1 и 3 были также исследованы только в закаленном и отпущенном состоянии. Исследование показывает, что сталь №6 обладает лучшими усталостными свойствами, чем обе стали - №1 и №3.

Получение стали

В процессе получения стали с химическим составом по данному изобретению плавку стали осуществляли с помощью обычной металлургической технологии получения расплава. Расплав разливали на слитки, применяя сифонную разливку. Получение методом порошковой металлургии, распылительной штамповки или электрошлаковый переплав, по-видимому, являются бесполезными, и представляют собой лишь чрезмерно дорогие альтернативы. Полученные слитки были подвергнуты горячей обработке до желаемых размеров, при температуре от 800 до 1300°C, предпочтительно от 1150 до 1250°C, с помощью ковки и/или прокатки, и после этого им позволили свободно охлаждаться на воздухе до температуры от 20 до 200°C, предпочтительно от 20 до 100°C, в результате чего была получена закалка стали. После этого следовал двойной отпуск в течение 2 ч (2×2 ч), с промежуточным охлаждением. Отпуск проводили или в виде низкотемпературного отпуска от температуры 180-400°C, предпочтительно от 180-250°C, или в виде высокотемпературного отпуска от температуры между 500 и 700°C. В условиях закалки и отпуска предпочтительный пример реализации стали обладает матрицей, состоящей из отпущенного мартенсита с содержанием примерно до 2% об. по существу круглых, равномерно распределенных карбидов, и эта матрица по существу не содержит карбидов по границам зерен. При низкотемпературном отпуске получена сталь с высокой твердостью, обычно около 50 HRC, и хорошей ударной прочностью. Таким образом, низкотемпературный отпуск может обладать преимуществами, если сталь следует использовать в применениях при комнатной температуре, где имеются чрезвычайно высокие требования к стойкости на выкрашивание. Высокотемпературный отпуск дает возможность регулировать твердость стали в диапазоне от 34 до 50 HRC. Высокотемпературный отпуск приводит также к получению стали с более низкой ударной вязкостью, но, кроме того, с улучшенной твердостью и износостойкостью. Таким образом, высокотемпературный отпуск является предпочтительным, если сталь следует использовать в применениях с повышенными рабочими температурами.

В альтернативном процессе изготовления сталь подвергают смягчающему отжигу при охлаждении ее после термообработки. Смягчающий отжиг происходит при температуре 650°C в течение 10 часов. После этого стали дают возможность остыть в печи, при снижении температуры 10°C/ч, до 500°C, а после этого свободно охлаждают на воздухе до комнатной температуры; при этом сталь приобретает твердость около 300 НВ. В условиях смягчающего отжига сталь обладает матрицей, состоящей из перестаренного мартенсита с содержанием примерно до 5% об по существу круглых, равномерно распределенных карбидов, при этом матрица по существу не содержит карбидов, расположенных по границам зерен. В условиях смягчающего отжига из стали можно сделать корпус режущего инструмента или державку для режущего инструмента. В другом случае проводят начальную механическую обработку, при этом окончательную механическую обработку проводят после закалки и отпуска. Если желательно иметь более высокую твердость, чем 300 НВ, то заготовку для окончательной обработки можно закалить и отпустить, что является возможным благодаря очень хорошей способности стали к закаливанию, которую обеспечивает медленное охлаждение на воздухе после аустенизации, что сводит к минимуму риск деформации. Сталь закаливают от температуры аустенизации 850-1050°C предпочтительно 900-1020°C. Преимуществом является поддержание низкоР температуры аустенизации, поскольку это препятствует росту зерен v возникновению остаточного аустенита в материале. Кроме того, при более низких температурах аустенизации получают более мелкие карбиды. Отпуск проводят до желаемой твердости, как это описано выше; при этом получают матрицу, состоящую из отпущенного мартенсита, и эта матрица по существу не содержит карбида по границам зерен и имеет содержание по существу круглых, равномерно распределенных карбидов примерно 2% об.

Благодаря данному изобретению получена сталь, которую можно изготовить с хорошей экономикой производства; при этом не всегда требуется отдельная операция закалки, поскольку эту сталь можно закалить в ходе охлаждения после термообработки. Для заказчиков, которые будут производить детали из этой стали, хорошая обрабатываемость и стабильность размеров стали позволяет проводить механическую обработку стали в закаленном и отпущенном состоянии. Это предполагает, что заказчик, изготовляющий детали из этой стали не должен тратить деньги на оборудование для закалки и отпуска, в альтернативном случае - не должен платить за эту услугу. Кроме того, благодаря этому снижается время на производство деталей.

Заказчики, которые сами хотят закалить и отпустить их материал, могут заказать материал в состоянии смягчающего отжига. После механической обработки до желаемой формы, продукт можно аустенизировать без чрезмерных конкретных требований по температуре аустенизации, что позволяет заказчику закалить продукт совместно с продуктами, полученными из других материалов, и подобрать температуру аустенизации в соответствии с требованиями для других материалов. После этого материал отпускают до желаемой твердости. Если желательно, можно ввести в поверхность обработанной детали сжимающие напряжения, путем дробеструйной обработки. Некоторые поверхности можно закалить индукционным методом, подвергнуть азотированию или нанести покрытие методом физического напыления из паровой фазы.

В первую очередь эта сталь была разработана для использования в корпусах режущих инструментов. Конечному пользователю этих корпусов режущих инструментов можно предложить важное экономическое преимущество с точки зрения производства. Благодаря очень хорошей устойчивости против отпуска, можно использовать корпус режущих инструментов при очень высоких скоростях резания, но с пониженными требованиями в отношении охлаждения корпуса режущих инструментов. Это приводит также к пониженной термической усталости кромки карбидной вставки. Таким образом, пониженные затраты на производство получают благодаря как более длительному сроку службы режущих инструментов, так и более высоким производительностям.

Поскольку сталь обладает особенно хорошей способностью к закаливанию, можно получить закаленный по всему объему продукт очень больших размеров при охлаждении на воздухе, что было подтверждено в ходе дилатометрических испытаний. Способность к закаливанию в сочетании с очень хорошей обрабатываемостью, хорошей износостойкостью, хорошей твердостью в горячем состоянии и хорошей прочностью на сжатие делает эту сталь пригодной для применения как для инструментов, работающих в горячих условиях, так и для приспособлений для отливки пластика. Если сталь следует использовать для инструментов, работающих в горячих условиях, или для приспособлений для отливки пластика, с требованиями в отношении хорошей шлифуемости, то можно дополнить процесс получения электрошлаковым переплавом, чтобы свести к минимуму возможные сегрегации (разделения) в материале и получить сталь, которая по существу не содержит включений шлака.

Изобретение относится к области металлургии, а именно к стали, используемой для изготовления деталей режущих инструментов. Сталь содержит, в мас.%: от 0,28 до 0,5 С, от 0,10 до 1,5 Si, от 1,0 до 2,0 Mn, максимум 0,2 S, от 1,5 до 4 Cr, от 3,0 до 5 Ni, от 0,7 до 1,0 Mo, от 0,6 до 1,0 V, от следовых количеств до общего максимального содержания 0,4% мас. редкоземельных металлов, остальное составляют, по существу, только железо и примеси. После смягчающего отжига сталь имеет матрицу, включающую перестаренный мартенсит с содержанием примерно до 5% об., по существу, круглых, равномерно распределенных карбидов, причем матрица, по существу, не содержит карбидов по границам зерен. Сталь обладает улучшенной обрабатываемостью, износостойкостью и способностью к закалке. 7 н. и 15 з.п. ф-лы, 21 ил., 6 табл.

1. Сталь, отличающаяся тем, что она имеет следующий химический состав, мас.%:

от 0,28 до 0,5 С

от 0,10 до 1,5 Si

от 1,0 до 2,0 Mn

максимум 0,2 S

от 1,5 до 4 Cr

от 3,0 до 5 Ni

от 0,7 до 1,0 Мо

от 0,6 до 1,0 V

от следовых количеств до общего максимального содержания 0,4 мас.% редкоземельных металлов,

остальное составляют, по существу, только железо и примеси.

2. Сталь по п.1, отличающаяся тем, что она содержит максимум 0,40 мас.%, предпочтительно максимум 0,32 мас.% С.

3. Сталь по п.1, отличающаяся тем, что она содержит по меньшей мере 0,3 мас.%, предпочтительно по меньшей мере 0,4 мас.% Si, но максимум 1,0 мас.%, предпочтительно максимум 0,8 мас.%, а еще более предпочтительно максимум 0,6 мас.% Si.

4. Сталь по п.1, отличающаяся тем, что она содержит максимум 1,5 мас.%, предпочтительно максимум 1,3 мас.% Mn.

5. Сталь по п.1, отличающаяся тем, что она содержит по меньшей мере 1,9 мас.%, предпочтительно по меньшей мере 2,2 мас.% Cr, но максимум 3,0 мас.%, предпочтительно максимум 2,6 мас.% Cr.

6. Сталь по п.1, отличающаяся тем, что она содержит по меньшей мере 3,8 мас.% Ni, но максимум 4,5 мас.%, предпочтительно максимум 4,1 мас.% Ni.

7. Сталь по п.1, отличающаяся тем, что она содержит по меньшей мере 0,75 мас.% Мо, но максимум 0,85 мас.% Мо.

8. Сталь по п.1, отличающаяся тем, что она содержит по меньшей мере 0,7 мас.% V, но максимум 0,9 мас.% V.

9. Сталь по п.1, отличающаяся тем, что она содержит по меньшей мере 0,010 мас.%, предпочтительно по меньшей мере 0,015 мас.%, и еще более предпочтительно по меньшей мере 0,025 мас.% S, но максимум 0,15 мас.%, предпочтительно максимум 0,10 мас.%, а еще более предпочтительно максимум 0,035 мас.%.

10. Сталь по п.1, отличающаяся тем, что она содержит от 5 до 75 млн-1 Са и от 10 до 100 млн-1 О, и еще более предпочтительно от 5 до 50 млн-1 Са и от 30 до 50 млн-1 О, и от 0,003 до 0,020 мас.% Al.

11. Сталь по п.1, отличающаяся тем, что в закаленном и отпущенном состоянии ее матрица включает отпущенный мартенсит с содержанием примерно до 2 об.% равномерно распределенных карбидов, при этом примерно до 1 об.% указанных карбидов представляют собой первично осажденные МС- и М6С-карбиды, и примерно до 1 об.% указанных карбидов представляют собой вторично осажденные МС, М2С и/или М3С-карбиды, причем матрица, по существу, не содержит карбидов по границам зерен.

12. Сталь по п.1, отличающаяся тем, что после смягчающего отжига она имеет матрицу, включающую перестаренный мартенсит с содержанием примерно до 5 об.%, по существу, круглых, равномерно распределенных карбидов, причем матрица, по существу, не содержит карбидов по границам зерен.

13. Сталь по п.1, отличающаяся тем, что она имеет температуру перехода от пластичного состояния к хрупкому при температурах ниже -40°C.

14. Сталь по п.1, отличающаяся тем, что после смягчающего отжига она имеет значение скорости резания V30, соответствующей сроку службы инструмента при токарной обработке в 30 мин, по меньшей мере 150 м/мин, предпочтительно по меньшей мере 170 м/мин.

15. Сталь по п.1, отличающаяся тем, что она обладает устойчивостью к отпуску, которая обеспечивает снижение твердости менее чем 15 единиц по шкале С Роквелла после термообработки в течение 50 ч при 500°C и 650°C соответственно.

16. Сталь по п.1, отличающаяся тем, что максимальная амплитуда сжимающего напряжения в поверхности после дробеструйной обработки стальными шариками, имеющими твердость по Викерсу 700 HV, при давлении 0,4 МПа (4 бар), составляет по меньшей мере 800 МПа, при этом глубина введения сжимающих напряжений составляет по меньшей мере до 100 мкм, и остаточная амплитуда сжимающего напряжения после термообработки при 650°C в течение 2 ч составляет по меньшей мере 300 МПа, предпочтительно по меньшей мере 350 МПа, при этом по меньшей мере 70% введенных сжимающих напряжений остается в поверхности материала после термообработки при 400°C в течение 2 ч, и по меньшей мере 40% введенных напряжений остается в поверхности материала после термообработки при 650°C в течение 2 ч.

17. Способ получения стальной заготовки, отличающийся тем, что он включает следующие стадии обработки:

получение расплава стали со следующим химическим составом, мас.%:

от 0,28 до 0,5 С

от 0,10 до 1,5 Si

от 1,0 до 2,0 Mn

максимум 0,2 S

от 1,5 до 4 Сг

от 3,0 до 5 Ni

от 0,7 до 1,0 Мо

от 0,6 до 1,0 V

от следовых количеств до общего максимального содержания 0,4 мас.% редкоземельных металлов,

остальное составляют, по существу, только железо и примеси;

отливку слитка из этого расплава;

горячую обработку слитка при температуре от 800 до 1300°C,

предпочтительно от 1150 до 1250°C, для получения заготовки размером примерно до ⌀ 1000 мм;

закалку стали охлаждением заготовки до температуры от 20 до 200°C,

предпочтительно от 20 до 100°C;

двукратный отпуск заготовки в течение 2 ч (2×2 ч) с промежуточным охлаждением, или в виде низкотемпературного отпуска при температуре от 180 до 400°C, или в виде высокотемпературного отпуска при температуре от 500 до 700°C,

при этом получают стальную заготовку, имеющую матрицу, включающую отпущенный мартенсит, причем указанная матрица содержит примерно до 2 об.%, по существу, круглых, равномерно распределенных карбидов и, по существу, не содержит карбидов по границам зерен.

18. Способ получения стальной заготовки, отличающийся тем, что он включает следующие стадии процесса:

- изготовление расплава стали со следующим химическим составом, мас.%:

от 0,28 до 0,5 С

от 0,10 до 1,5 Si

от 1,0 до 2,0 Mn

максимум 0,2 S

от 1,5 до 4 Cr

от 3,0 до 5 Ni

от 0,7 до 1,0 Мо

от 0,6 до 1,0 V

от следовых количеств до общего максимального содержания 0,4 мас.% редкоземельных металлов,

остальное составляют, по существу, только железо и примеси;

отливку слитка из этого расплава;

горячую обработку слитка посредством ковки или прокатки при температуре от 800 до 1300°C, предпочтительно от 1150 до 1250°C, для получения заготовки размером примерно до ⌀ 1000 мм;

охлаждение заготовки до температуры от 20 до 200°C, предпочтительно от 20 до 100°C;

смягчающий отжиг заготовки при температуре примерно от 650°C в течение 10 ч;

охлаждение заготовки до 500°С в печи, при снижении температуры со скоростью 10°С/ч, с последующим свободным охлаждением на воздухе до комнатной температуры;

при этом получают стальную заготовку, имеющую матрицу, включающую перестаренный мартенсит с содержанием примерно до 5 об.%, по существу, круглых, равномерно распределенных карбидов, причем матрица, по существу, не содержит карбидов по границам зерен.

19. Способ получения детали режущего инструмента, представляющей собой его корпус, включающий механическую обработку стальной заготовки, отличающийся тем, что

эта стальная заготовка имеет следующий химический состав, мас.%:

от 0,28 до 0,5 С

от 0,10 до 1,5 Si

от 1,0 до 2,0 Mn

максимум 0,2 S

от 1,5 до 4 Cr

от 3,0 до 5 Ni

от 0,7 до 1,0 Мо

от 0,6 до 1,0 V

от следовых количеств до общего максимального содержания 0,4 мас.% редкоземельных металлов,

остальное составляют, по существу, только железо и примеси,

и имеет матрицу, включающую отпущенный мартенсит, который содержит примерно до 2 об.%, по существу, круглых, равномерно распределенных карбидов, причем эта матрица, по существу, не содержит карбидов по границам зерен.

20. Способ получения детали режущего инструмента, представляющей собой державку для указанного инструмента, включающий механическую обработку стальной заготовки,

отличающийся тем, что эта стальная заготовка имеет следующий химический состав, мас.%:

от 0,28 до 0,5 С

от 0,10 до 1,5 Si

от 1,0 до 2,0 Mn

максимум 0,2 S

от 1,5 до 4 Cr

от 3,0 до 5 Ni

от 0,7 до 1,0 Мо

от 0,6 до 1,0 V

от следовых количеств до общего максимального содержания 0,4 мас.% редкоземельных металлов,

остальное составляют, по существу, только железо и примеси,

и имеет матрицу, включающую отпущенный мартенсит, который содержит примерно до 2 об.%, по существу, круглых, равномерно распределенных карбидов, причем эта матрица, по существу, не содержит карбидов по границам зерен.

21. Способ получения детали режущего инструмента, представляющей собой его корпус, включающий:

обработку резанием стальной заготовки, отличающийся тем, что эта стальная заготовка имеет следующий химический состав, мас.%:

от 0,28 до 0,5 С

от 0,10 до 1,5 Si

от 1,0 до 2,0 Mn

максимум 0,2 S

от 1,5 до 4 Cr

от 3,0 до 5 Ni

от 0,7 до 1,0 Мо

от 0,6 до 1,0 V

от следовых количеств до общего максимального содержания 0,4 мас.% редкоземельных металлов,

остальное составляют, по существу, только железо и примеси,

и имеет матрицу, включающую перестаренный мартенсит с содержанием примерно до 5 об.%, по существу, круглых, равномерно распределенных карбидов, причем эта матрица, по существу, не содержит карбидов по границам зерен;

закалку механически обработанной стальной заготовки от температуры аустенизации от 850 до 1050°C, предпочтительно от 900 до 1020°C;

двукратный отпуск заготовки в течение 2 ч (2×2 ч) с промежуточным охлаждением, или в виде низкотемпературного отпуска при температуре от 180 до 400°C, или в виде высокотемпературного отпуска при температуре от 500 до 700°C.

22. Способ получения детали режущего инструмента, представляющей собой державку для указанного инструмента, включающий:

обработку резанием стальной заготовки, отличающийся тем, что эта стальная заготовка имеет следующий химический состав, мас.%:

от 0,28 до 0,5 С

от 0,10 до 1,5 Si

от 1,0 до 2,0 Mn

максимум 0,2 S

от 1,5 до 4 Cr

от 3,0 до 5 Ni

от 0,7 до 1,0 Мо

от 0,6 до 1,0 V

от следовых количеств до общего максимального содержания 0,4 мас.% редкоземельных металлов,

остальное составляют, по существу, только железо и примеси,

и имеет матрицу, включающую перестаренный мартенсит с содержанием примерно до 5 об.%, по существу, круглых, равномерно распределенных карбидов, причем эта матрица, по существу, не содержит карбидов по границам зерен;

закалку механически обработанной стальной заготовки от температуры аустенизации от 850 до 1050°C, предпочтительно от 900 до 1020°C;

двукратный отпуск заготовки в течение 2 ч (2×2 ч) с промежуточным охлаждением, или в виде низкотемпературного отпуска при температуре от 180 до 400°C, или в виде высокотемпературного отпуска при температуре от 500 до 700°C.

| КОНСТРУКЦИОННАЯ СТАЛЬ | 0 |

|

SU326241A1 |

| Сталь перлитного Класса для крепежа и арматуры энергоустановок | 1958 |

|

SU116206A1 |

| Низколегированная сталь | 1961 |

|

SU148089A1 |

| Инструментальная сталь | 1983 |

|

SU1122742A1 |

| US 3165402 A, 12.01.1965 | |||

| US 6478898 B1, 12.11.2002. | |||

Авторы

Даты

2013-10-27—Публикация

2009-03-17—Подача