4iii

00

ijai

Изобретение относится к термодеформационной обработке хрупких пористых материалов и может быть использовано в порошковой металлургии, радиационном материаловедении и др.

Цель изобретения - повышение прочности.

Сущность изобретения заключается в том, что материал облучают в потоке частиц, например нейтронов, при температуре ниже температуры хрупко- пластического перехода, обработку проводят при температуре зерногранич ной вязкости на образцах с размером зерна не более 30 -мкм под напряжением i 1 О МПа до флюенса

см

формации 10 с

не превышая скорости деи прерывают при достижении образцом заданной плотности; обработку проводят, не превышая деформации 0,5%, при виде напряжен- ного состояния идентичного условиям работь изделия; обработку под напряжением сжатия прерывают в момент мак симальной усадки с целью повышения прочности при одновременном сохране- НИИ пористости образцов, обработку под напряжением сжатия прерывают после прекращения процесса обратимой усадки.

Обработку необходимо проводить при .температуре зернограничной вязкости . Зернограничная вязкость - это физическое состояние каждого поликристаллического материала, которое проявляется в определенном температурном диапазоне, зависящем от ряда параметров: разброс по размерам зерен и их величина, количество и характер располол ения примесей и фаз, частотный диапазон возбуждаемых в результате нагругкения и облучения колебаний материала и т.д.

Предпосылки по выбору режимов упрочнения хрупких пористых материалов сводятся к тому, чтобы температурный диаЦазон обработки соответствовал возрастанию уровня разрушающих напряжений, скорость нагружения должна соответствовать скорости релаксации напряжений около дефектов в материале, конечное напряжение должно вызывать некоторую пластическую деформацию, однако ее уррвень не должен приводить к заметному накоплению повреждаемости. Существенное упрочнение (см. аналог) наблюдается при температурах выше 0,5 Тпл, величина конечного на-

10

15

20

25

30

35

40

45

50

55

пряжения близка к значению предела текучести ( 100 МПа), а остаточная деформация не превышает 0,2%. В процессе облучения создаются условия, которые не позволяют использовать указанные предпосылки. В заданных условиях облучения образуется нескомпенсированный поток вакансий, который, в свою очередь, приводит к существенному повышению пластичности в определенных диапазонах температур, скоростей деформации, напряжений и соответствующем структурном состоянии Материала. В связи с этим температуры обработки выше 0,5 Тпл, приводящие к рекристаллизации и, как следствие, к быстрому затуханию повышенной пластичности, неприемлемы. По этой же причине не годится уровень напряжений порядка 00 МПа, приводящий к высокой скорости деформации (10 с ). Не подходит для эффективного упрочнения и низкий уровень (0,2%) остаточной деформации, поскольку он не позволяет уплотнить образец или изменить форму всех дефектов и

тем самым уменьшить их опасность. Поэтому для устойчивого поддержания повышенной пластичности материала без его повреждаемости радиационную момеханическую обработку (РТМО) проводят при температуре зернограничной вязкости на образцах с размером зерна не более 30 мкм под напряжением МПа до флюенса Н/см, не превышая скорости деформации . При указанном флюенсе наблюдается всплеск газовьщеления, появляется возможность усадки образца. Последующее перерастворение и дополнительное появление газа приводит к распуханию материала (т.е. к обратимой усадке), которое в сочетании с небольшим внешним напряжением сжатия в условиях повьш1енной пластичности всем опасным (в смысле разрушения) дефектам структуры придает округлую форму, что, в-свою очередь, приводит к повьшению прочности. Изделия в рабочих условиях характеризуются определенным видом напряженного состояния. Для более эффективной обработки изделия необходимого подвергать действию того же вида, что и в рабочих условиях. При этом во избежание накопления возможной повреждаемости при растяжении образца деформация не дохокна превьш1ать 0,5%. Для кор-;

3l-ilBlA

применения режимов обработтаоп сж

ки в соответствии с внутренними процессами, протекающими в материале, измеряют какое-либо свойство, характеризующее состояние образца, например изменение плотности по изменению геометрических размеров. Плотный материал без дефектов структуры всегда имеет более высокую прочность по сравнению с пористым. В связи с этим для максимальной реализации прочност образца необходимо обработку под напряжением сжатия доводить до максимальной усадки.

В радиационных условиях ислользую материалы с определенной пористостью Форма пор бывает самая разнообразная Наиболее опасны для снижения прочности щеле- и трещинообразные . Таким порам придают округлую форму в процессе обратимой усадки (на стадии распухания). Таким образом, материал в состоянии с повышенной пластичностью эффективно упрочняют за счет того, что обработку проводят, не превышая деформации 0,5% при виде напряженного состояния, идентичного условиям последующей работы изделия, в сочетании с обработкой под напряжением сжатия для округления дефектов структуры после прекращения процесса обратимой усадки. Существенное упрочнение достигают в момент максимально усадки (отсутствие дефектов).

Таким образом, известные техничес кие решения не позволяют существенно повысить прочность хрупких пористых материалов. Предлагаемый способ дает возможность повысить эффективность упрочнения в хрупкой области (упрочнение на 100-250%) за счет оптимального сочетания внешнего воздействия с внутренними протекающими в материале при облучении процессами, что позволяет контролировать структурное состояние образцов и величину прочности в хрупкой области.

Примеры конкретной реализации способа.

Радиационную термомеханическую обработку (РТМО) и испытания на прочность образцов из иСо,5 о, и (U( 2Го, )С(5 N0, мм и балочек 3-3-30 мм проводили на установках типа Поиск с пневматической (гидравлической) системой нагружения в среде Не с давлением 80 кПа при облучении в УСЛОВИЯХ ИРТ-МИФИ. Образцы уст

танавливали между пуансонами или на опоры (для обработки соответственно . сжатием или изгибом) нагружающего об лз 1ательного устройства. Перед облучением образцы предварительно нагружали (силой F 16 кг для цилиндрических стержней и кг для балочек - при обработке сжатием-,

0 при обработке по схеме трехточечного изгиба была приложена ,9 кг) до напряжения Ь IО МПа, которое регулировали во время деформирования путем изменения давления в системе нагруже5 ВИЯ. Одновременно с этим образцы нагревали до температуры порядка 400°С, превьшающей температуру саморазогрева (200-250 с) указанных материалов за счет облучения, во избежа0 ние их разрушения из-за низкой термопрочности при выходе реактора на мощность. Затем образцы облучали нейтронами с плотностью потока 10 Н/см-с, после чего температуру образцов повы5 сили до Tjg, которую выбрали по известным данным отжигов дефектов облучения и закалки.

В качестве температуры обработки

0 выбрали 800 и 900°С для UC 5 o.g . 1350°С для (Uo,9 гго, ) С N j,g в диапазоне их T j±50°C, а для сравнения - 600,700,1000, 1070 и Г100 С для ,, 2- пределами . Темj. пературы плавления VC, и

( Zr ) Co,ff составляют соот- вет ственно-v. 2900 к , а температура хрупкопластического перехода T,..fi (0,6-0,7), Т 1800-2100 с, что вьпие температуры обработки 600-1350 С предлагаемым способом.

Выбранные материалы вьщерживали при указанных условиях (по температуре, напряжению и облучению) до появления пластической деформации и связанного с этим скачкообразного увеличения скорости деформации. Пластическое деформирование наблюдали при флюенсах нейтронов (1,7-2,3)-10 , (2,1-2,7).Ю, (2,2-2,7)-10 щгя

иСо,5 Маб и (4,2-5,0).10 (8,4- 8,2).IO Н/см для ( Zr(,) , ; что составляет диапазон 10 -10 Н/см , таким образом, инкубационный период перед деформированием составляет

с. Попытка деформировать (даже при Tjg и напряжениях 20-30 МПа) за пределами указанного диапазона к положительному результату не привела.

0

5

При переходе в состояние повышенной пластичности (ПП) скорость деформации скачкообразно увеличилась от О до 3,4-10 и 210 соответственно при достижении флюенса 2,1 хШ и 8,4-10 Н/см п.ри 800 и 1350 для иСо,5 N,5 и ( Zr, ).

Np. . Определяющей характеристи- состояния ПП является скорость деформации, в качестве верхней граниСо

ко

цы которой выбрали значение Ю с Записанные на потенциометре КСПП-4 при одноосном сжатии в состоянии ПП диаграммы деформации N g и . (Ug g Zr о ) Cos Np5 в диапазоне ско- с

ростеи

при указанных условиях РТМО имеют следующие характерные особенности. Иа I стадии наблюдается деформация сжатия за счет уменьшения исходной пористос ти р образца с 3-4 частками разных скоростей деформации, причем в средней части скорость в 2-4 раза выше скорости на крайних участках, эта стадия продолжается 30-60 мин; максимальная деформация fр , достигаемая на этой стадии, составляет величину (1- -2т) , где ( - коэффициент поперечной деформации, и оказалась равной для указанных карбонитридов 8,4-П,9%. На II стадии деформирование отсутствует (плато на кривой деформации) з течение 10-30 мин; III стадия отличается тем, что сжатый образец распухает в течение 20-40 мин, восстанавливая свои исходные размеры до сжатия, при этом наблюдали -также. 3-4 участка с разными скоростями деформации (максимум скоростей деформации также на средних участках), в конце этой стадии скорость плавно уменьшается до О, а структура пор становится более равноосной. Таким образом, при сжатии достигается максимальная по величине деформация в конце I стадии, а в начале III наблюдается деформация противоположного знака (распухание) , которая приводит к восстановлению исходных размеров образца, т.е. деформирование в состоянии ПП носит обратимый характер. Обратимое изменение при облучении UC и UN в указанном диапазоне флгоенсов также обнаружено при исследовании параметров решетки, электросопротивления, твердости (см, ссылки по выбору Tjg,). Прерывание РТМО в различных точках кривой деформации при сжатии

0

привело к значениям прочности, суше- ственно отличающимся от исходной прочности при сжатии и изгибе UC о, и Uj,3 Zr, ) С в хруЬкой области. Кроме того, использовали обработку изгибом образцов из UC NQ в состоянии ПП для повышения хрупкой прочности при изгибе. Как известно определяющей характеристикой для поддержания ПП состояния является скорость деформации, РТМО UC g,j (пористость 5,9%, средний диаметр зерна 22 мкм, Т 800°С, флюенс (2,1-2,7)х 2 Х10 Н/см , напряжение 8 -МПа) привела к скорости деформации в начале I стадии, равной 2,5. . Путем уменьшения давления газа в пневматической системе нагружения снизили приложенное к образцу напряжение до 4 МПа (т.е, нагрузку с 12,8 кг уменьшили до 6,4 кг), в результате чего скорость на среднем участке I стадии с тала 6 10 , а на третьем участке составила (2-4) . В результате на I стадии была достигьгута максимальная деформация сжатия 8,4%, После 11 мин отсутствия деформации образец стал распухать, т.е. при этом измеряли деформацию противоположного знака (III стадия). На-первом участке этой стадии скорость была 5-10 с , сжимающее напряжение снова увеличили до 8 МПа, скорость на второй участке стала , а на третьем (З-З) , причем наблюдалось плавное уменьшение скорости деформации до 0. Обратимая деформация на стадии распухания оказалась равной 8,2%, Б. случае превьщ1ения скорости деформации

0

5

0

10

,- f

состояние ПП резко прекраща5

0

5

лось. На стадии распухания аналогичный, образец из UCj, J Npj при 6 4 МПа показал на среднем участке скорость 5 9 I , после чего проявление ПП прекратилось, а скорость скачкообразно упала до О через 3 мин, в результате чего обратимая деформация достигла только 5,4%, Высокое приложение напряжения (20-30 МПа) в начале проявления ПП приводило к скорости 10 -Ю , в результате чего за первые 3-5 мин деформация достигала 20-30% с накоплением значительной повреждаемости образцов. Это приводило к снижению даже исходной прочности; в 2-3 раза, Деформирова11ие при 0 1Ша на среднем участке I стадии привело к скорости 3 10 с-1

- 7 14

и резкому прекращеяию ПП через 3 мин снижение же напряжения на первом участке до 3 МПа привело к скорости (7-9) 10 и реализации всей кривой деформации с плавным переходом . до О в конце III стадии. В связи с этим в качестве верхней границы скоростей деформации выбрали значение

10

В качестве нижней границы

-Ь„-1

приняли скорость деформации 10 с

поскольку меньшие значения ведут к низким производительности и эффективности обработки за ограниченное время проявления ПП (1,5-2 ч). Для ис- ключения повреждаемости материала перед деформированием и в соответствии с о.птимальной скоростью деформации верхнюю границу приложенных напряжений ограничили значением 10 МПа. При-20 чем указанное напряжение регулировали путем изменения давления в системе нагружения в первых участках I и III стадий с тем, чтобы избежать превьпме- ния оптимальной скорости на средних 2 участках этих стадий.

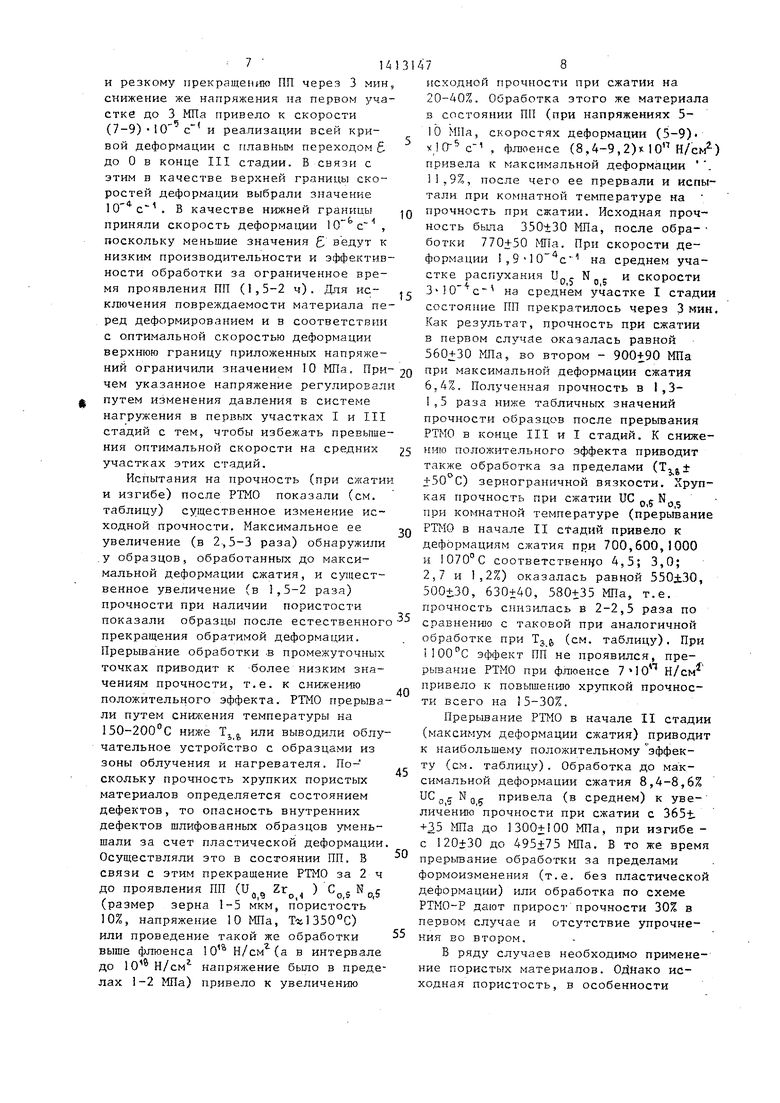

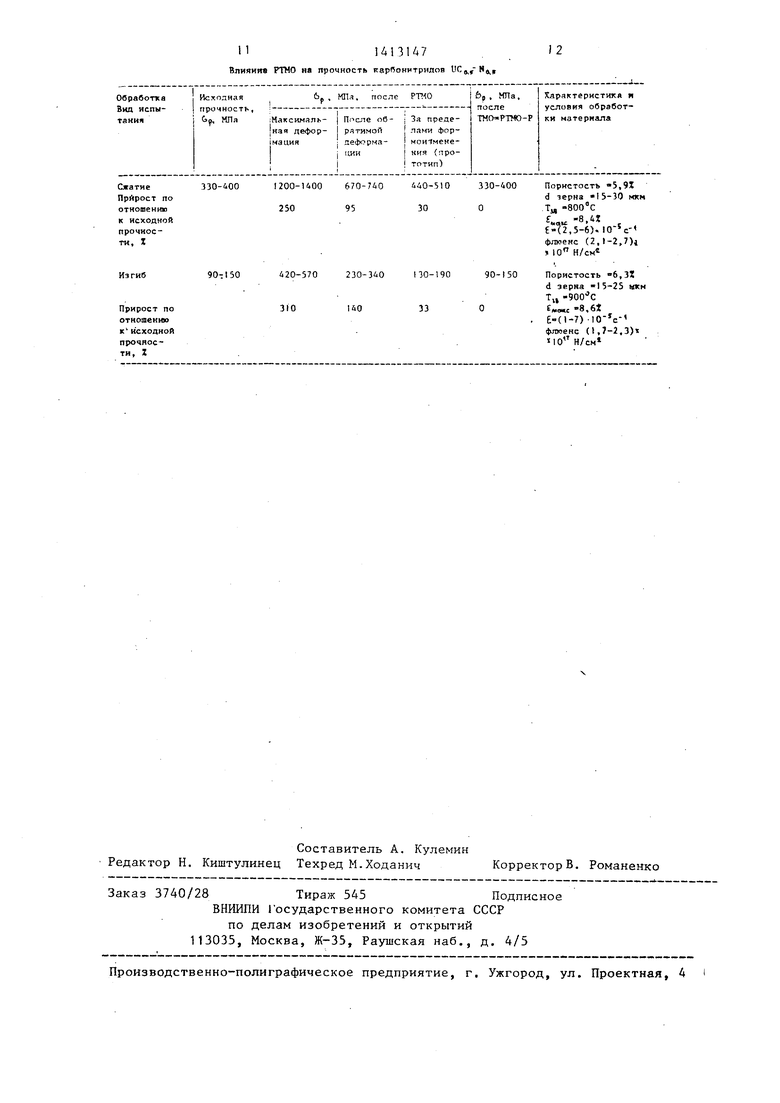

Испытания на прочность (при сжатии и изгибе) после Р ГМО показали (см. таблицу) существенное изменение исходной прочности. Максимальное ее Q увеличение (в 2,5-3 раза) обнаружили .у образцов, обработанных до максимальной деформации сжатия, и существенное увеличение (в 1,5-2 раза) прочности при наличии пористости показали образцы после естественного прекращения обратимой деформации. Прерывание обработки в промежуточных точках приводит к более низким значениям прочности, т.е. к снижению положительного эффекта. РТМО прерывали путем снижения температуры на 150-200 С ниже Т или выводили облу- чательное устройство с образцами из зоны облучения и нагревателя. По- скольку прочность хрупких пористых материалов определяется состоянием дефектов, то опасность внутренних дефектов шлифованных образцов уменьшали за счет пластической деформации. Осуществляли это в состоянии ПП. В связи с этим прекращение РТМО за 2ч до проявления ПП (U Zr ) N 5 (размер зерна 1-5 мкм, пористость 10%, напряжение 10 МПа, Т х 350°С) или проведение такой же обработки 55 выше флюенса 10 Н/см(а в интервале до Ю Н/см напряжение было в пределах 1-2 МПа) привело к увеличению

45

50

1

0

0

Q 5

5

0

478

исходной прочности при сжатии на 20-40%. Обработка этого же материала Б состоянии ПП (при напряжениях 5- 10 МПа, скоростях деформации (5-9) iiJCr c- , флюенсе (8,4-9,2)х 0 Н/см) привела к taкcимaльнoй деформации . 11,9%, чего ее прервали и испытали при комнатной температуре на прочность при сжатии. Исходная прочность бьша 350l30 МПа, после обра- богки 770+50 МПа. При скорости деформации I , 9 1 на среднем участке распухания Up, и скорости на среднем участке I стадии состояние ПП прекратилось через 3 мин. Как результат, прочность при сжатии в первом случае оказалась равной 560+30 МПа, во втором - 900+90 МПа при максимальной деформации сжатия 6,4%. Полученная прочность в 1,3- 1,5 раза ниже табличных значений прочности образцов после прерьгоания РТМО в конце III и I стадий. К снижению положительного эффекта приводит также обработка за пределами ( +50 С) зернограничной вязкости. Хрупкая прочность при сжатии UC N,. при комнатной температуре (прерывание РТМО в начале II стадий привело к деформациям сжатия при 700,600,1000 и 1070 С соответственно 4,5; 3,0; 2,7 и 1,2%) оказалась равной , 500+30, 630+40, 580+35 МПа, т.е. прочность снизилась в 2-2,5 раза по сравнению с таковой при аналогичной обработке при Tj j, (см. таблицу). При эффект ПП не проявился, прерывание РТМО при флюенсе Н/см привело к повышению хрупкой прочности всего на 15-30%.

Прерывание РТМО в начале II стадии (максимум деформации сжатия) приводит к наибольшему положительному эффекту (см. таблицу). Обработка до максимальной деформации сжатия 8,4-8,6% UC,,Ng привела (в среднем) к уве- личению прочности при сжатии с 365t +35 Ша до 1300+100 МПа, при изгибе - с 120+30 до 495+75 МПа. В то же время прерывание обработки за пределами формоизменения (т.е. без пластической деформации) или обработка по схеме РТМО-Р дают прирост прочности 30% в первом случае и отсутствие упрочнения во втором.

В ряду случаев необходимо применение пористых материалов. ОДйако исходная пористость, в особенности

914

хрупких материалов, существенно снижает их прочность. С целью снижения концентрации напряжений в зоне структурных дефектов (т.е. для повьппения прочности при одновременном сохранении пористости материала) РШО под напряжением сжатия прерывали после прекращения обратимой деформации (в конце III стадии). Эта обработка привела к повышению в среднем прочности с 365±35 до 705+35 МПа при сжатии :и«с 120+30 до 285+55 МПа при изгибе. Как видно из таблицы, наибольшее |повышение прочности за счет обработк |сжатием сопровождается значительными деформациями (8,4-8,6%). При отсутст |вии такой возможности упрочнение материалов, характеризующихся действием в рабочих условиях растягивающих напряжний, РТМО проводили иден- тичными по характеру приложения напряжениями. Это обусловлено еще и тем, что обработка сжатием малоэффективна для повышения прочности (при наличии пористости) при растяжении. РТМО иСо,5 (пористость 6,3%, диаметр зерна 15-25 мкм, Т«800 С,

скорость деформации 4 -10 с

флюен

; 2,2-10 Н/см) в интервале деформа- ций 0,1-1% и последующие испытания на прочность проводили при изгибе. Расчет напряжений, деформаций и их скорости проводили по известным формулам.

Обработку при трехточечном изгибе прерьшали при деформациях 0,1; 0,2; 0,35; 0,6 и 1%, затем испытывали на прочность при изгибе. Получили следующие значения прочности (соответственно деформации): 250+25 (прирост 60-70%), 235+25 (90-100%), 245+25 (100%), 210+10 (70-80%)., 160+ +10 (30-40%). Как видно, к большему положительному эффекту прив,ела в интервале деформаций изгиба 0,2-0,5% Это позволяет рекомендовать применение РТМО при напряжениях, идентичных при обработке и испытании на прочность, содержащих растягивающую ком314710

поненту и вызывающих деформацию в интервале 0,2-0,5%.

Таким образом, в результате РТМО хрупких пористых материалов прочность возрастает (по сравнению с прототипом) на 50-200%, что может найти широкое применение в порошковой металлургии и радиационном материаловедении.

10

0

5

0

0

5

0

Формула изобретения

1.Способ обработки материалов, преимущественно хрупких, пористых и мелкозернистых, включающий нагрев до температуры не выще температуры хрупкопластического перехода с облучением в потоке нейтронов до флюенса 10 -10 Н/см, отличающи й- с я , что, с целью повышения прочности, нагрев осуществляют в интервале (Tjj-50 c)-(Tjj+50 C), где T.J - температура зернограничной вязкости, с одновременным приложением статической нагрузки, вызывающей напряжение не выше 10 МПа и деформацию в материале, непрерывно измеряют величину деформации и ее скорость,

и в момент скачкообразного увеличения скорости деформации путем изменения величины прикладываемой нагрузки поддерживают скорость деформации не более 10 1/с, а по достижении деформации заданной величины обработку прекращают.

2.Способ по п. 1,отлича ю- щ и и с я тем, что прикладывают нагрузку, вызывающую напряжение растяжения, а обработку заканчивают по - достижении деформации 0,2-0,5%.

3.Способ по п. I, отличающийся тем, что прикладывают нагрузку, вызывающую напряжение сжатия, а обработку заканчивают по достижении деформации максимально возможной величины.

4.Способ по п.3, отличающи и с я тем, что обработку заканчивают после прекращения обратимой деформации.

Изгиб

Прирост по отношению к исходной прочности, Z

90-150 420-570 230-340 130-190 90-150 Пористость -6,ЗТ

d зерна 15-25 мкм Tj, -900 С 310 IUO 33 ОЕ,.с-8,6t

. -(1-7)-IQ- c- фяюенс (1,7-2,3) МО Н/см

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕСУРСОСПОСОБНОСТИ СТАЛЕЙ КОРПУСОВ РЕАКТОРОВ ВВЭР-1000 | 2013 |

|

RU2534045C1 |

| МИКРОТВЭЛ ЯДЕРНОГО РЕАКТОРА | 2015 |

|

RU2603018C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СДВИГА КРИТИЧЕСКОЙ ТЕМПЕРАТУРЫ ХРУПКОСТИ СТАЛЕЙ ДЛЯ ПРОГНОЗИРОВАНИЯ ОХРУПЧИВАНИЯ КОРПУСОВ РЕАКТОРОВ ТИПА ВВЭР | 2017 |

|

RU2635658C1 |

| СПОСОБ ПОДГОТОВКИ МАТЕРИАЛОВ И ИЗДЕЛИЙ К ИСПОЛЬЗОВАНИЮ В НЕЙТРОННЫХ ПОЛЯХ | 2009 |

|

RU2410775C1 |

| МИКРОТВЭЛ ЯДЕРНОГО РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ | 2007 |

|

RU2382423C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА ГРАФИТОВОЙ КЛАДКИ ЯДЕРНОГО КАНАЛЬНОГО РЕАКТОРА | 2004 |

|

RU2266576C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАДИАЦИОННОЙ ПОВРЕЖДАЕМОСТИ РЕАКТОРНОГО ГРАФИТА | 1997 |

|

RU2125306C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕСУРСОСПОСОБНОСТИ СТАЛИ ДЛЯ КОРПУСОВ РЕАКТОРОВ ТИПА ВВЭР | 2017 |

|

RU2654071C1 |

| СПОСОБ ПОДГОТОВКИ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО НЕМЕТАЛЛИЧЕСКИХ, К ИСПОЛЬЗОВАНИЮ В НЕЙТРОННЫХ ПОЛЯХ | 1996 |

|

RU2105362C1 |

| ТИТАНОВО-МЕДНЫЙ МАТЕРИАЛ, СПОСОБ ПРОИЗВОДСТВА ТИТАНОВО-МЕДНОГО МАТЕРИАЛА И ЭЛЕКТРОННЫЙ КОМПОНЕНТ | 2019 |

|

RU2795791C2 |

Изобретение относится к термодеформационной обработке хрупких пористых материалов и может быть использовано в порошковой металлургии, радиационном материаловедении и др. Цель изобретения - повышение прочности. Сущность изобретения заключается в том, что материал облучают в потоке частиц, например нейтронов, до -,1 флгоенса 10 -10 Н/см, при температуре ниже температуры хрупкопласти- ческого перехода, а именно при + +50°С, где Tjj - температура зерно- граничной вязкости, при этом прикладывают нагрузку, вызывающую напряжение в материале не вьпяе 10 МПа, в процессе обработки непрерьгено измеряют деформацию и ее скорость, и в момент скачкообразного увеличения скорости материал деформируют путем изменения нагрузки со скоростью не более , а обработку прерьшают по достижении деформации заданной величины. 3 з.п. ф-лы, 1 табл. с SS (Л

| Ланин А.Г., Емельянов А.Б., Турчин В.Н | |||

| и др | |||

| - Физика и химия обработки материалов | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| Власов К.П., Меденцев В.П., Мо- зуль И.И | |||

| и др | |||

| Вопросы атомной науки и техники | |||

| - Сер | |||

| Физика радиационных повреждений и радиационное материаловедение, 1983, вьт | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1988-07-30—Публикация

1985-11-28—Подача