|

OD 00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения карналлита из сточных хлоркальциевых вод йодобромного производства | 1986 |

|

SU1390188A1 |

| Способ переработки отработанных сточных вод йодобромных производств | 1980 |

|

SU948895A1 |

| Способ получения оксида магния из магнезита | 1985 |

|

SU1519528A3 |

| Способ обработки карьерных и шахтных вод хлоридного класса | 1987 |

|

SU1527160A1 |

| Способ получения калимагниевого удобрения | 1987 |

|

SU1571043A1 |

| Способ обогащения природного карналлита | 1980 |

|

SU1153822A3 |

| Способ обработки сточныхВОд КОТЕльНыХ | 1978 |

|

SU804577A1 |

| Способ выделения бишофита из хлормагниевых рассолов | 1980 |

|

SU963954A1 |

| Способ переработки растворов,содержащих хлориды и сульфаты натрия,калия и магния | 1980 |

|

SU929556A1 |

| Способ получения карналлита | 1979 |

|

SU788629A1 |

Изобретение относится к технологии комплексной переработки сточных вод.: йодобромного производства и позволяет, получать из них тахгидрит в аиде устойчивого осадка и повысить концентрацию микроэлементов в растворе с целью их более полного выде. ления. Согласно изобретению упаривание маточных растворов, полученных после выделения из сточных вод карналлита, проводят в две стадии при 50-65 С с вьделением в осадок тах- гидрита. Упаривание на первой стадии ведут до плотности раствора 1500 кг/м с введением в раствор хлорида магния в количестве, обеспечивающем массовое соотношение MgCl /CaCl в растворе, равное 0,6-0,8. Из маточного раствора, полученного на первой стадии упаривания после отделения от него осадка тахгидрита,производят вьщеление микроэлементов методом сорбции. Далее раствор подвергают дальнейшему шариванию (вторая стадия) до плотности раствора 1660 кг/м с последующим выделением из него при охлаждении кристаллического хлорида кальция. 1 з.п, ф-лы, 2 табл. с У (Л с

л

; Изобретение относится к способам переработки отработанных сточных воД йодобромногр производства, исполь- ауемого в качестве сырья подземные рассолы, содержащие значительные Концентрации хлоридов натрия, кальция, магния и калия и, кроме того, бор, литий и стронций.

Целью изобретения является полу- тахгидрита в виде устойчивого (|)садка, повышение концентрации микро Элементов в растворе с целью их бо- jiee полного вьоделения и получения |сристаллического хлорида кальция, j Пример1.К100кг маточного Ьаствора после садки карналлита следующего состава,%: NaCl 0,236; КС1 о,07; MgClj 15,68; CaClj 28,16, с Содержанием микроэлементов, мг/л: Ьитий 88,0; BjOj 1200;стронций 3800, добавляют хлористый магний в количестве 3 кг. При этом концентра- :ция его в растворе увеличивается до 18,63%, а отношение MgCl,/CaCl равно 0,60, Упаривание и кристаллизацию тахгидрита проводят при . Для поддержания постоянного отношения MgCl /CaCl,; 0,66, в раствор вводят хлористый магний. При достижении плотности раствора 1500 кг/м жидкую фазу отделяют от осадка тахгидрита фильтрованием. Состав полученного осадка, мас.%: NaCl 0,15; карналлит 0,43; тахгидрит 96,80; MgCl х X 2,62; отсутствуо. пп

Состав маточного раствора при плотности 1500 кг/м cлeдyкlUJ й, %: CaCli 40,0; MgCl 11,60 , содержание микроэлементов, мг/л: литий 186; бор 1200-(BjOj); стронций 5328. После вьделения микроэлементов сорбцией раствор плотностью 1500 кг/м продолжают упаривать без добавления хлористого магния до плотности раствора 1660 кг/м, после чего отделяют осадок тахгидрита. Общее количество осадка, содержащего тахгидрит, составляет 90,0 кг, выход тахгидрита в осадок (в пересчете на CaClj) 69,9% Маточный раствор состава,%:. СаС 59,9; MgClj 7,17; KCl 0,015; NaCl 0,017 охлаждают до 20°С и отделяют кристаллический хлорид кальция.

Пример 2. Способ проводят в условиях известного способа. Температура упаривания 35 С, отногаение MgCli /CaCl в растворе 0,17, В процессе упаривания получают осадок состава, мас,%: NaCl 20,09; карналлит 12,00; тахгидрит 49,45; CaClj- 4Н,0 18,45; MgC1. отсутствует, Полу- ченньй осадок распльгоается на воздухе вследствие его гигроскопичности, что не позволяет отделить его от жидкой фазы.

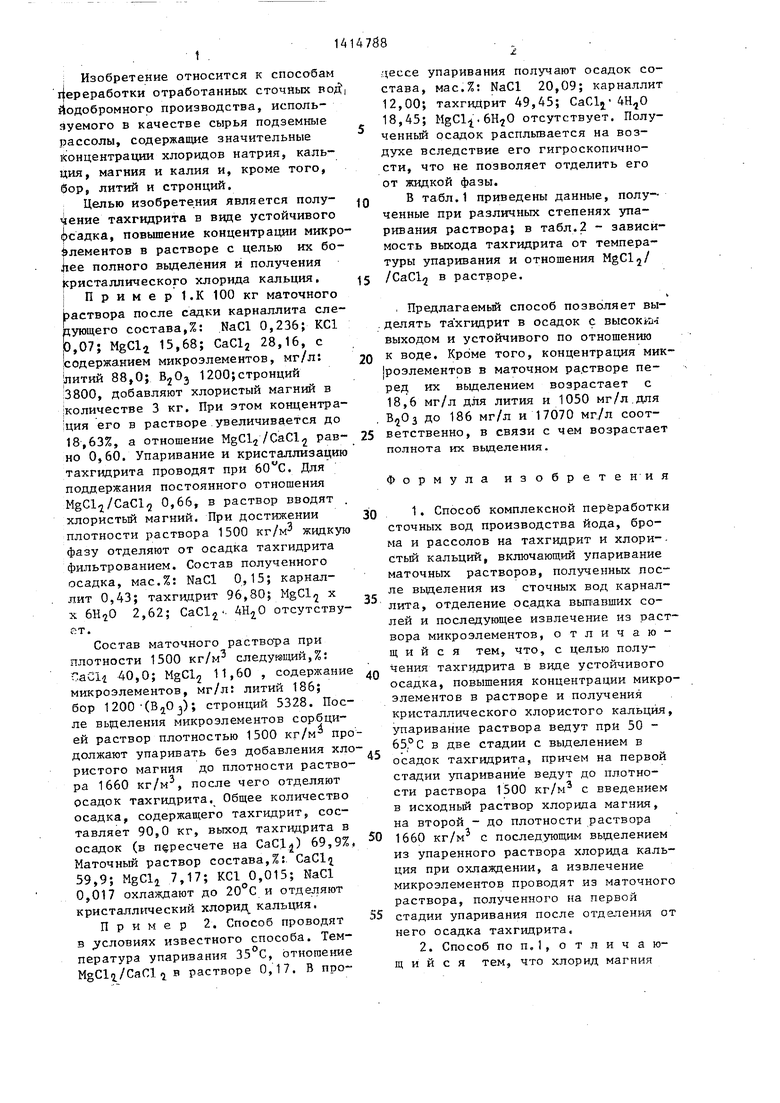

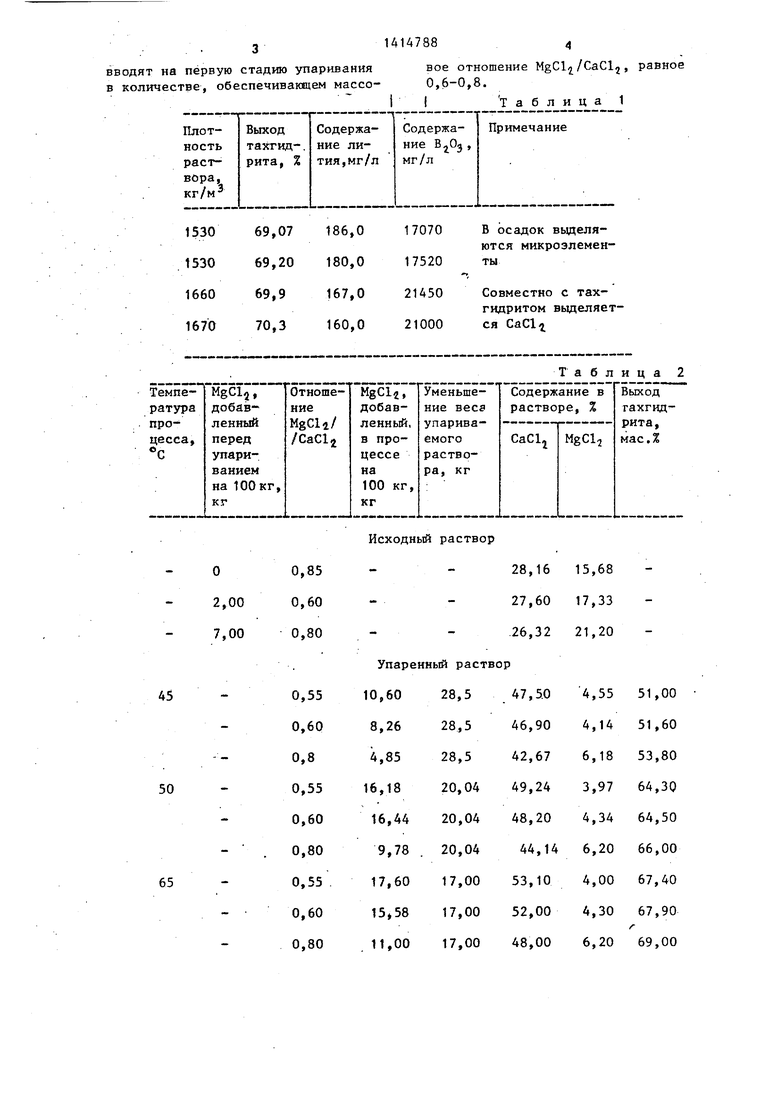

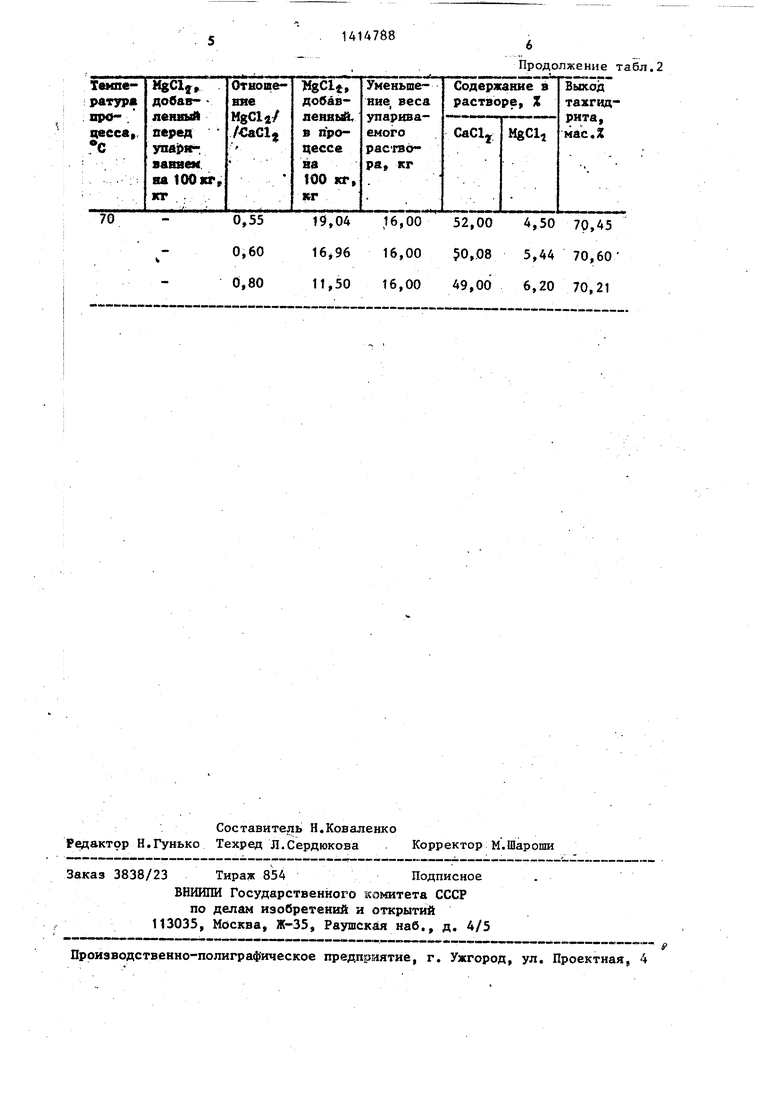

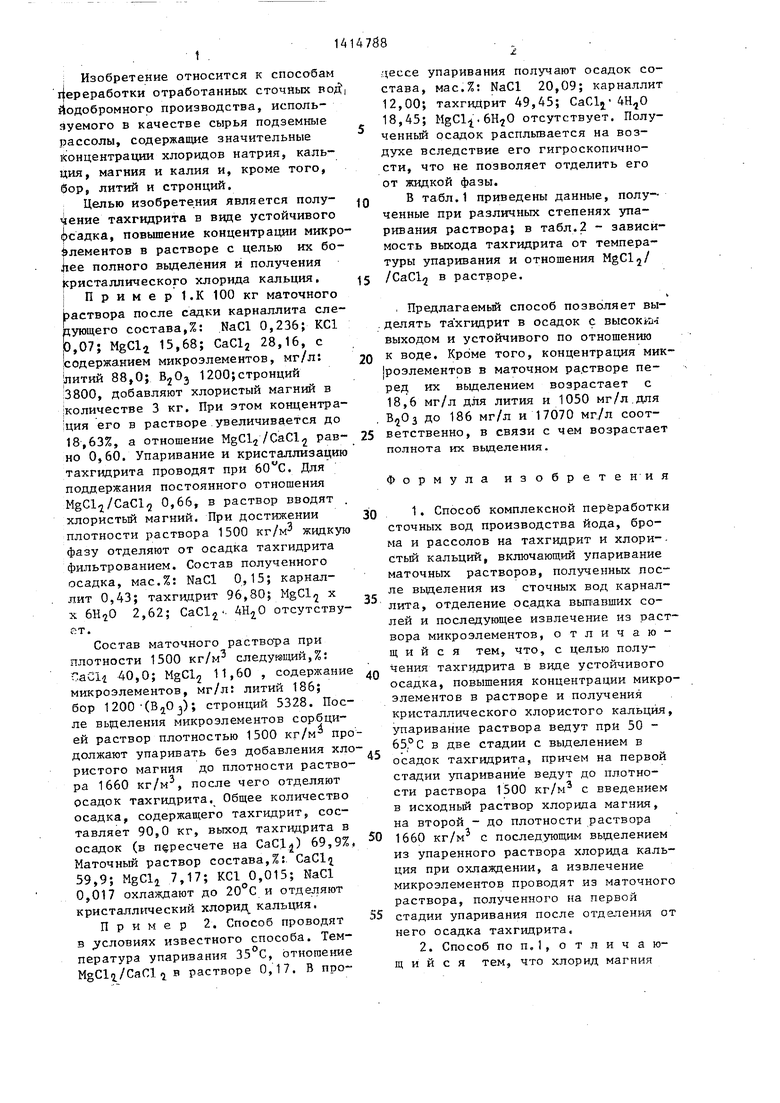

д в табл,1 приведены данные, полу-- ченные при различных степенях упаривания раствора; в табл.2 - зависимость выхода тахгидрита от температуры упаривания и отношения MgClj/

5 /CaCl в растворе,

. Предлагаемьй способ позволяет вы- . делять та хгидрит в осадок с высокш-i выходом и устойчивого по отношению 0 к воде. Кроме того, концентрация мик- роэлементрв в маточном ра.створе перед их выделением возрастает с 18,6 мг/л для лития и 1050 мг/л.для , до 186 мг/л и 17070 мг/л соот- 5 ветственно, в связи с чем возрастает полнота их выделения.

Формула изобрете ни я

0 1 Способ комплексной переработки сточных вод производства йода, брома и рассолов на тахгидрит и хлори-- стый кальций, включающий упаривание маточных растворов, полученных после вьщеления из сточных вод карналлита, отделение осадка выпавших солей и последующее извлечение из раствора микроэлементов, отличающийся тем, что, с целью полу Чения тахгидрита в виде устойчивого осадка, повышения концентрации микроэлементов в растворе и получения кристаллического хлористого кальция, упаривание раствора ведут при 50 - 65°С в две стадии с выделением в осадок тахгидрита, причем на первой стадии упаривание ведут до плотности раствора 1500 кг/м с введением в исходньм раствор хлорида магния, на второй - до плотности раствора

0 1660 кг/м с последующим выделением из упаренного раствора хлорида кальция при охлаждении, а извлечение микроэлементов проводят из маточного раствора, полученного на первой

5 стадии упаривания после отделения от него осадка тахгидрита,

5

5

вводят на первую стадию упаривания в количестве, обеспечивающем массоО

2,00

7,00

0,85 0,60 0,80

0,55

0,60

0,8

0,55

0,60

0,80

0,55

0,60

0,80

вое отношение MgClj/CaCl-j, равное

0,6-0,8.

I т а б л и ц а 1

Таблица 2

сходный раствор

28,16 27,60 26,32

Упаренный раствор 0,60 28,5 47,5.0 28,5 28,5

46,90 42,67

8,26 4,85

,1820,0449,24

16,4420,0448,20

9,78 . 20,0444,14

17,6017,0053,10

15 5817,0052,00

11,0017,0048,00

15,68 17,33 21,20

4,5551,00

4,1451,60

6,1853,80

3,9764,30

4,3464,50

6,2066,00

4,0067,40

4,3067,90

л

6,2069,00

70

0,55 19,04 16,00 52,00 4,50 70,45 0,60 16,96 16,00 50,08 5,44 70,60 0,80 11,50 16,00 49,00 6,20 70,21

Продолжение табл.2

| Способ переработки отработанных сточных вод йодобромных производств | 1980 |

|

SU948895A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-08-07—Публикация

1986-05-05—Подача