Изобретение относится к способам получения искусственного карналлита и может быть использовано при переработке полиминеральных калийных ру, природного карналлита и хлормагниевых растворов.

Известен способ получения карналлита, включакяций взаимодействие хлормагниевого раствора с хлоридом калия и последукнцее выделение из полученной суспензии продукта вакуум-кристаллизацией.

Недостатком этого способа является получение сравнительного меткокристаллического и сильно агрегированного продукта, который после 4ильтрации или центрифугирования имеет повьппенное содержание маточного раствора с примесями сульфатов и хлоридов кальция и других солей, загрязняющих

карналлит, что ухудшает его качество. Кроме того, при использовании из

вестного способа происходит интенсивСХ) ное образование солевых наростов (инкрустаций), для удаления которых

с а аппараты приходится часто (через 3-5 суток) останавливать на промьшку, to со что -снижает экономичность их работы.

Цель изобретения - повьш1ение крупности кристаллов продукта и устранение инкрустации аппаргтуры.

Цель достигается описываемым способом,включающим взаимодействие хлормагниевого раствора, предварительно смешанного с суспензией карналлита в соотношении 1:(100 - 200), с хлоридом калия и последующее выделение из полученной суспензии продукта вакуум-кристаллизацией при кратности циркуляции суспензии равной

8-38, причем время взаимодействия

и продолжительность цикла кристаллизации поддерживают в пределах 30120 с при концентрации твердой фазы, соответственно, 50-20 м.с,%.

Предлагаемый способ позволяет значительно повысить крупность кристаллов карналлита и уменьшить межпромывочный пробег-аппаратов,

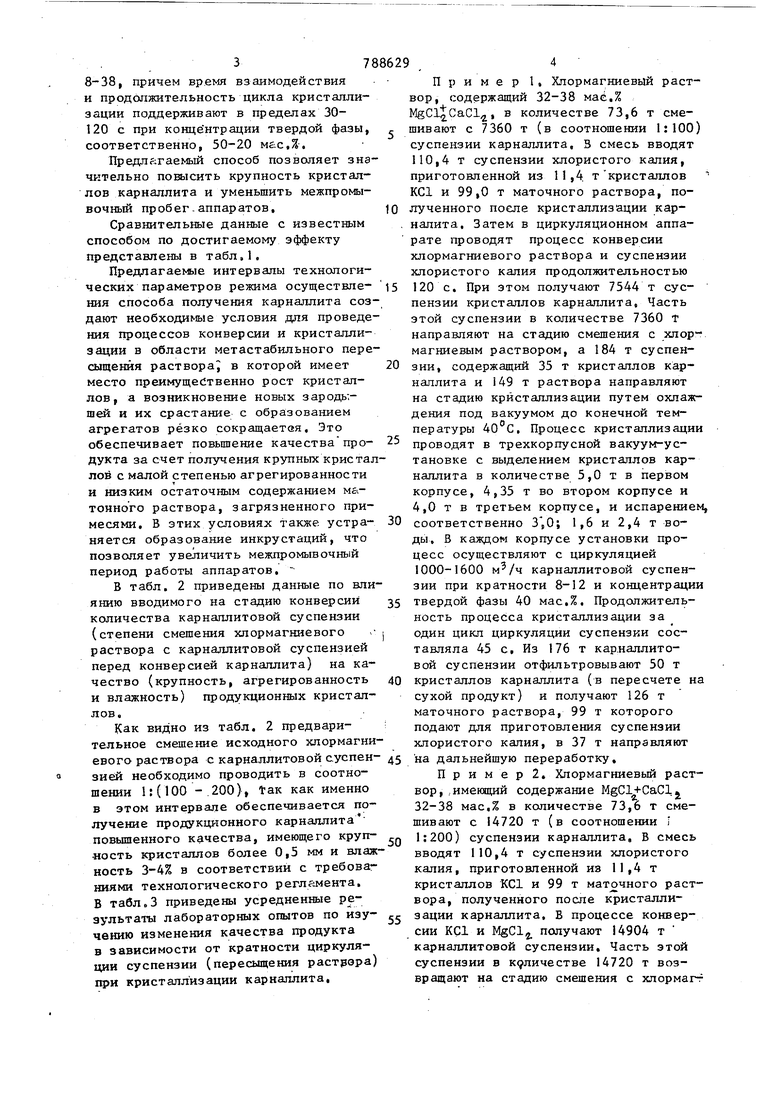

Сравнительные данные с известным способом по достигаемому эффекту представлены в табл,1.

Предлагаемые интервалы технологических параметров режима осуществления способа получения карналлита создают необходимые условия для проведения процессов конверсии и кристаллизации в области метастабильного пересыщения раствора в которой имеет место преимущественно рост кристаллов, а возникновение новых зародь:шей и их срастание с образованием агрегатов резко сокращаетвя. Это обеспечивает повышение качествапродукта за счет получения крупных кристаллов с малой степенью агрегированноети и низким остаточным содержанием м&тонного раствора, загрязненного примесями. В этих условиях также устраняется образование инкрустаций, что позволяет увеличить межпромывочный период работы аппаратов,

В табл. 2 приведены данные по влиянию вводимого на стадию конверсии количества карналлитовой суспензии (степени смешения хлормагниевого раствора с карналлитовой суспензией перед конверсией карналлита) на качество (крупность, агрегированность и влажность) продукционных кристаллов.

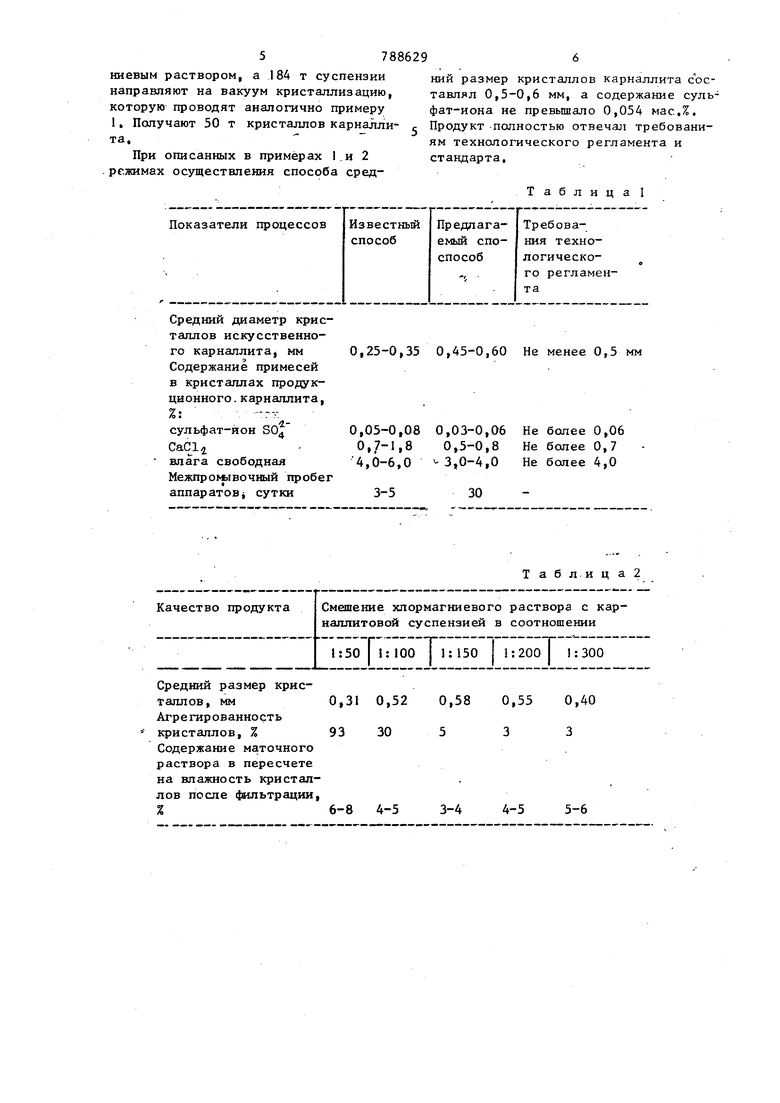

Как видно из табл. 2 предварительное смешение исходного хлормагниевого раствора с карналлитовой суспензиёй необходимо проводить в соотношении 1:(100 -.200), Так как именно в этом интервале обеспечивается получение продукционного карналлита повьппенного качества, имеющего круп«ость кристаллов более 0,5 мм и влажность 3-4% в соответствии с требованиями технологического реглги ента, В табл,3 приведены усредненные результаты лабораторных опытов по изучению изменения качества продукта в зависимости от кратности циркуляции суспензии (пересыщения растрера) при кристаллизации карналлита,

Пример 1, Хлормагниевый раствор, содержащий 32-38 май,% , в количестве 73,6 т смешивают с 7360 т (в соотношении 1:100 суспензии карналлита, В смесь вводят 110,4 т суспензии хлористого калия, приготовленной из 11,4 ткристаллов КС1 и 99,0 т маточного раствора, полученного после кристаллизации карналита. Затем в циркуляционном аппарате проводят процесс конверсии хлормагниевого раствора и суспензии хлористого калия продолжительностью 120 с. При этом получают 7544 т суспензии кристаллов карналлита. Часть этой суспензии в количестве 7360 т направляют на стадию смешения с хлормагниевым раствором, а 184 т суспензии, содержащий 35 т кристаллов карналлита и 149 т раствора направляют на стадию кристаллизации путем охлаждения под вакуумом до конечной температуры 40с, Процесс кристаллизации проводят в трехкорпусной вакуум-установке с выделением кристаллов карналлита в количестве 5,0 т в первом корпусе, 4,35 т во втором корпусе и 4,0 т в третьем корпусе, и испарением соответственно 1,6 и 2,4 т воды, В каждом корпусе установки процесс осуществляют с циркуляцией 1000-1600 м/ч карналлитовой суспензии при кратности 8-12 и концентрации твердой фазы 40 мас,%. Продолжительность процесса кристаллизации за один цикл циркуляции суспензии составляла 45 с. Из 176 т каряаллитовой суспензии отфильтровывают 50 т кристаллов карналлита (в пересчете на сухой продукт) и получают 126 т маточного раствора, 99 т которого подают для приготовления суспензии хлористого калия, в 37 т направляют на дальнейшую переработку.

Прим ер 2. Хлормагниевый раствор, ..имеющий содержание MgCl+CaCl 32-38 мас,% в количестве 73,6 т смешивают с 14720 т (в соотношении i 1:200) суспензии карналлита, В смесь вводят 110,4 т суспензии хлористого калия, приготовленной из 11,4 т кристаллов КС1 и 99 т маточного раствора, полученного после кристаллизации карналлита, В процессе конверсии КС1 и MgClj получают 14904 т карналлитовой суспензии. Часть этой суспензии в количестве 14720 т возвращают на стадию смешения с хлормагт

ниевым раствором, а 184 т суспензии направляют на вакуум кристаллизацию, которую проводят аналогично примеру 1. Получают 50 т кристаллов карналлита,

При описанных в примерах 1.и 2 режимах осуществления способа средний размер кристаллов карналлита сЪставлял 0,5-0,6 мм, а содержание сульфат-иона не превышало 0,054 мас,%. Продукт -полностью отвечал требованиям технологического регламента и стандарта.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения искусственного карналлита | 1982 |

|

SU1096908A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРНАЛЛИТА | 2005 |

|

RU2294895C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРНАЛЛИТА | 2005 |

|

RU2291838C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРНАЛЛИТА | 2005 |

|

RU2307792C2 |

| Способ получения сульфатных калийно-магниевых солей | 1982 |

|

SU1105466A1 |

| Способ получения искусственного карналлита | 1982 |

|

SU1101409A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО КАРНАЛЛИТА | 1997 |

|

RU2132302C1 |

| Способ выделения хлорида натрия,каинита и карналлита | 1982 |

|

SU1122612A1 |

| Способ получения шенита при переработке полиминеральных калийных руд | 1981 |

|

SU1006376A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРНАЛЛИТА | 1990 |

|

SU1834247A1 |

Средний диаметр кристаллов искусственного карналлита, мм Содержание примесей в кристаллах продукционного, карналлита, %:- - Смешение хлормагниевого Качество продукта наллитовой суспензией в

1:50 I 1:100 | 1:150 1:200 | 1: 0,31 0,52 0,58 0,55 0,40

93 30533 6-8 4-53-44-55-6 0,25-0,35 0,45-0,60

Таблиц а 2

300

0,55 Не менее 0,5 мм раствора с карсоотношении

Средний размер крис- таллов, мм0,55

|Лгрегированность кристаллов, %О

Содержание маточного раствора в пересчете на влажность кристаллов после фильтрации, %4

Т аблицаЗ

0,58 0,56 0,45 0,38 0,33 312567592

3-4 3-4

5-

7-8

| Способ получения искусственного карналлита | 1975 |

|

SU582203A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-06-30—Публикация

1979-01-11—Подача