Изобретение относится к технологий производства неорганических солей и может быть использовано для получения из хлормагниевых рассолов технического бишофита, удовлетворяющего требованиям ГОСТ 7759-73, а также бишофита повышенного качества, пригодного для применения в металлургии и энер-гетике.

Известен способ выделения бишофита, включакидий упаривание хлормагниевого рассола при 35-100°С с выделением в твердую фазу бишофита в смеси с гидратами сульфата натрия, наг эевание суспензии до 130-150°С, выдерживание ее при тех же температурах и нормальном или избыточном давлении в течение времени, достаточного для растворения гексагидрата хлористого магния и.кристаллизации из жидкой фазы искусственного кизерита, отделёние последнего фильтрованием и кристаллизация бишофита охлаждением обессульфаченного маточного рассола l.

Недостатками этого способа являются высокотемпературный режим стадии обессульфачивания и высокая вследствие этого степень гидролиза хлористого магния с выделением паров хлористого водорода, что ведет к инкрустации теплопередающих поверхностей и интенсивной коррозии оборудования, периодичность процесса и громоздкость технологической схемы. Кроме того, способ не предусматривает заводской очистки хлормагниевых рассолов от хлористого калия. Это приводит к необходимости глубокого бассейнбго обескаливания, что не во всех

10 климатических зонах возможно.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является

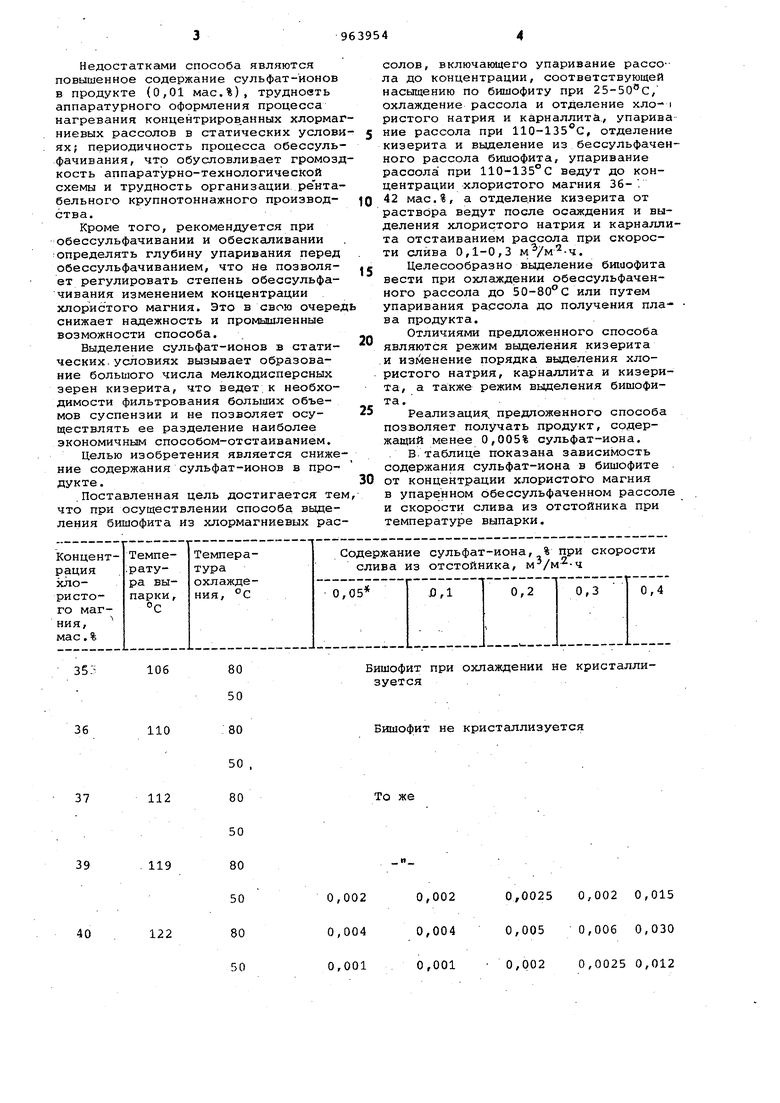

15 способ выделения бишофита, заключающийся в упаривании хлормагниевого рассола в вакууме при 80-105°С до насыщения по бишофиту при 25-50°С,-выдерживании при 110-135с в течение

20 3-5 ч с выделением в твердую фазу сульфата в виде искусственного кизерита {Мд504-1,25 Н20), отделении последнего при тех же температурах фильтрованием, охлаждении обессульфа25ченного рассола до 25с с кристаллизацией карналлита и галита, отделении кристаллического осадка фильтрованием, выпаривании фильтрата в вакууме при .60-90°С с одновременным вгаделением 30 в твердую фазу бишофита 2. Недостатками способа являются повышенное содержание сульфат-ионов в продукте (0,01 мас.%), трудновть аппаратурного оформления процесса нагревания концентриров.анных хлорма ниевых рассолов в статических услов ях; периодичность процесса обессуль фачивания, что обусловливает громоз кость аппаратурно-технологической схемы и трудность организации рента бельного крупнотоннажного производства. Кроме того, рекомендуется при обессульфачивании и обескаливании определять глубину упаривания перед обессульфачиванием, что на позволяет регулировать степень обессульфачивания изменением концентрации хлористого магния. Это в свою очере снижает надежность и промышленные возможности способа. Выделение сульфат-ионов в статических, условиях вызывает образование большого числа мелкодисперсных зерен кизерита, что ведет к необходимости фильтрования больших объемов суспензии и не позволяет осуществлять ее разделение наиболее экономичным способом-отстаиванием. Целью изобретения является сниже ние содержания сульфат-ионов в продукте . .Поставленная цель достигается те что при осуществлении способа выделения бишофита из хлормагниевых рас СОЛОВ, включающего упаривание рассо-ла до концентрации, соответствующей насыщению по бишофиту при 25-50с, охлаждение рассола и отделение хло- i ристого натрия и карналлита, упарива ние рассола при 110-135 0, отделение кизерита и выделение из бессульфаченного рассола бишофита, упаривание рассола при 110-135°С Ведут до концентрации хлористого магния 36-. 42 мае., а отделение кизерита от раствора ведут после осаждения и выделения хлористого натрия и карналлита отстаиванием рассола при скорости слива 0,1-0,3 . Целесообразно выделение бигиофита вести при охлаждении обессульфаченного рассола до 50-80°С или путем упаривания рассола до получения плава продукта. Отличиями предложенного способа являются режим вьвделения кизерита и изменение порядка выделения хлористого натрия, карналлита и кизерита, а также режим выделения бишофита. Реализация; предложенного способа позволяет получать продукт, содержащий менее 0,005% сульфат-иона. . В. таблице показана зависимость содержания сульфат-иона в бишофите от концентрации хлористого магния в упаренном ббессульфаченном рассоле и скорости слива из отстойника при температуре выпарки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки растворов,содержащих хлориды и сульфаты натрия,калия и магния | 1980 |

|

SU929556A1 |

| Способ получения сульфата калия | 1979 |

|

SU952737A1 |

| Способ получения синтетического карналлита | 1988 |

|

SU1699921A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРНАЛЛИТА | 2005 |

|

RU2291838C2 |

| Способ очистки хлормагниевых растворов от сульфат-ионов | 1980 |

|

SU899471A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ | 1999 |

|

RU2158787C2 |

| Способ переработки карналлитовых руд | 1991 |

|

SU1791387A1 |

| СПОСОБ ОЧИСТКИ ВОДЫ | 1992 |

|

RU2086511C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРНАЛЛИТА | 2005 |

|

RU2294895C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО КАРНАЛЛИТА | 1997 |

|

RU2132302C1 |

353

80 50

106

110

80 50 80

112

50 80 50 80 50

119

0,0020,002

0,0040,004

122

0,0010,001

Бишофит при охлаждении не кристаллизуется

Вишофит не кристаллизуется

То же

п

0,0025 0,002 0,015

0,005 0,006 0,030

0,002 0,0025 0,012 Снижение скорости а ведет к резкому

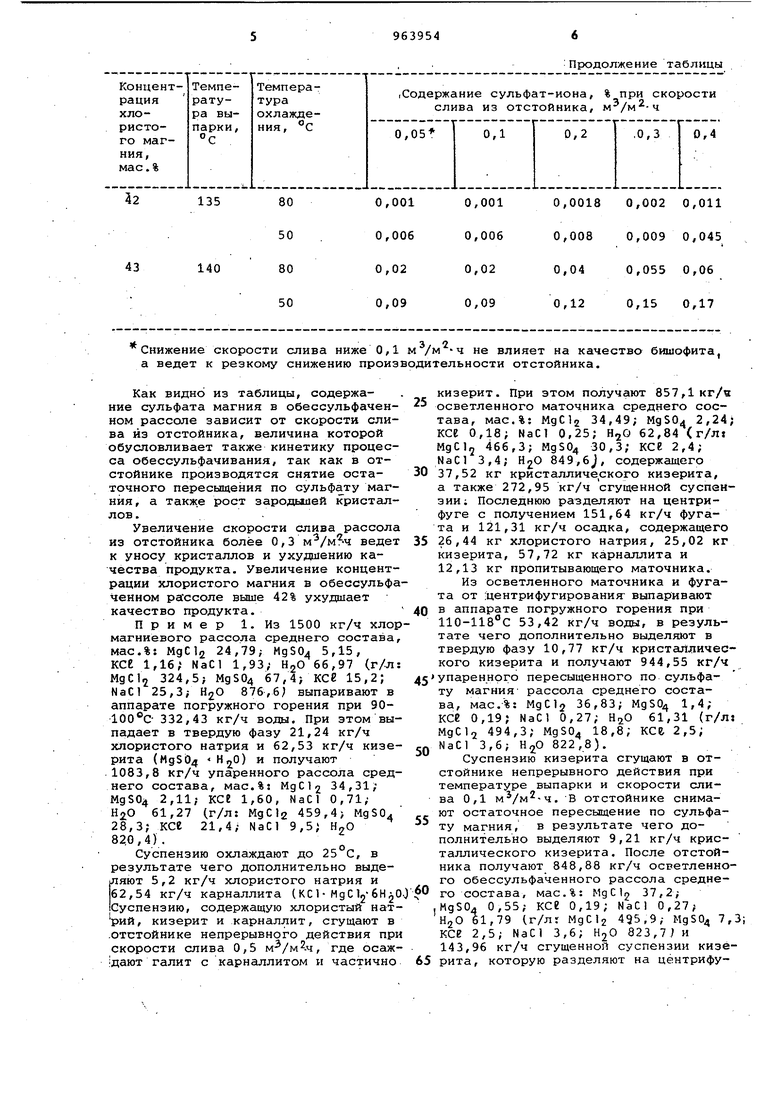

Как видно из таблицы, содержание сульфата магния в обессульфаченном рассоле зависит от скорости слива из отстойника, величина которой обусловливает также кинетику процесса обессульфачивания, так как в отстойнике производятся снятие остаточного пересьпцения по сульфату магния, а такж.е рост зародыней кристаллов ..

Увеличение скорости сшива рассола из отстойника более 0,3 ведет к уносу кристаллов и ухудшению качества продукта. Увеличение концентрации хлористого магния в обессульфаченном рассоле выше 42% ухудшает качество продукта.

Пример 1. Из 1500 кг/ч хлормагниевого рассола среднего состава, мас.%: MgClg 24,79; MgSO 5,15, КСе 1,16, NaCl 1,93,- HjO 66,97 (г/л: MgCI 324,5; MgS04 67,4; КСЕ 15,2; NaCl 25,3; H2O 876,6; выпаривают в аппарате погружного горения при 90lOO e 332,43 кг/ч воды. При этом выпадает в твердую фазу 21,24 кг/ч хлористого натрия и 62,53 кг/ч кизерита (MgSi34 ) и получают 1083,8 кг/ч упаренного рассола среднего состава, мас.% MgCl2 34,31; MgS04 2,11; КСЕ 1,60, NaCl 0,71; HjO 61,27 (г/л: MgClg 459,4; MgSO. 28,3; КСе 21,4; NaCl 9,5;

HgO 820,4).

Суспензию охлаждают до , в результате чего дополнительно выделяют 5,2 кг/ч хлористого натрия и 62,54 кг/ч карналлита (КС1 MgCljfiH O {суспензию, содержащую хлористый натрий, кизерит и карналлит, сгущают в .отстойнике непрерывного действия при скорости слива 0,5 , где осаж дают галит с карналлитом и частично

Продолжение таблицы

кизерит. При зтом получают 857,1 кг/я

осветленного маточника среднего состава, мас.%: MgCl2 34,49; MgSO 2,24; КСе 0,18; NaCl 0,25; 62,84 (г/л: MgCl, 466,3; MgS04 30,3; КСЕ 2,4; NaCl 3,4; Н2О 849,6, содержащего 37,52 кг кристаллического кизерита, а также 272,95 кг/ч сгущенной суспензии; Последнюю разделяют на центрифуге с получением 151,64 кг/ч фугата и 121,31 кг/ч осадка, содержащего

26,44 кг хлористого натрия, 25,02 кг кизерита, 57,72 кг карналлита и 12,13 кг пропитывающего маточника.

Из осветленного маточника и фугата от -центрифугирования выпаривают в аппарате погружного горения при 110-118°С 53,42 кг/ч воды, в результате чего дополнительно выделяют в твердую фазу 10,77 кг/ч кристаллического кизерита и получают 944,55 кг/ч

упаренного пересыщенного по сульфату магния рассола среднего состава, мас.%: MgClj 36,83; MgSO 1,4; КСе 0,19; NaCl 0,27; HjO 61,31 (г/л: MgCl.j 494,3; MgSO 18,8; КСе 2,5; NaCl 3,6; 822,8).

Суспензию кизерита сгущают в отстойнике непрерывного действия при температуре выпарки и скорости слива 0,1 . В отстойнике снимают остаточное пересыщение по сульфату магния, в результате чего дополнительно выделяют 9,21 кг/ч кристаллического кизерита. После отстойника получают 848,88 кг/ч осветленного обессульфаченного рассола среднего состава, мас.%: MgCl2 37,2; МдЗОл 0,55; КСК 0,19; NaCl 0,27; НзО 61,79 (г/лг MgCl2 495,9; MgSO 7,3; КСЕ 2,5; NaCl 3,6; HjO 823,7; и 143,96 кг/ч сгущенной суспензии кизёрита, которую разделяют на центрифуслива ниже 0,1 Ч не влияет на качество бишофита, снижению производительности отстойника.

re с получением 79,98 кг/ч фугата и 63,98 кг/ч осадка кизерита, содержащего 6,39 кг пропитывающего маточника.

Осветленный обессульфаченный СОЛ и фугат охлаждают до 50SS C. При этом выделяют в твер дую фазу 64,8 кг/ч бишофита и 0,22 кг/ч хлористого натрия. Кристаллический осадок не содержит карналлита.

После центрифугирования суспензии и промывки осадка водой (1,72 л получают 67,31 кг/ч бишофита среднего состава, мас.%: МдС1.2 45,36, MgS04 0,005; KCi- 0,002; NaC 0,34, 54,29 и 863,27 кг/ч фугата,имеющего состав, мас.%: MgCl2 36,49; MgS04 0,59, KCJ 0,2; NaCI 0,26 (г/Л MgCl, 489,7- MgS04 7,9 KCC 2,7; NaCr3,5; H2O 838,2/. Фугат направляют в голову процесса.

Пример 2, Все, как в примере 1, но из осветленного маточника и фугата от центрифугирования выпаривают: в аппарате погружного горения при 118-126 С 92,7 кг/ч всэды, в результате чего дополнительно выдЪляют в твердую фазу 13,38 кг/ч кристаллического кизерита и получают 902,51 кг/ч упаренного перес1 ащенного по сульфату магния, рассола среднего состава,мас.%: МдС 12 38,55,MgS04 1,2) КСЕ 0,2; NaCl 0,2, НоО 59,,77 (г/л: MgCl 523,9; MgS04 16,3; КСг 2,7; NaCl 3,8; HgO 812,3).

Суспензию кизерита сгущают в отстойнике непрерывного действия при температуре выпарки и скорости слива 0,1 . В отстойнике . снимают остаточное пересыщение по сульфату магния, в результате чего дополнительно выделяют 8,13 .кг/ч кристаллического кизерита. После отстойника получают 805,62 кг/ч обессульфаченного рассола среднего состава, мас.%: MgClj 38,9; MgS04 0,42; ; KCI 0,2; NaC 0,28; НgO 60,2 (г/л: MgCI 626,3; MgS04 5,7 KCt 2,7; NaCl 3,8; HjO 814,5 и 147,94 кг/ч сгущенной суспензии, которую разделяют на центрифуге с получением 82,19 кг/ч фугата и 64,75 кг/ч осадка кизерита, содержащего 6,57 кг пропитывающего маточника.

Осветленный обессульфаченный рассол и фугат охлаждают до 50-55С. При этом выделяют в твердую фазу 208,62 кг/ч бишофита, 0,66 кг/ч хлористого натрия, 1,13 кг/ч карналлита

После центрифугирования суспензии и промывки осадка водой (5,57 л) получают 217,56 кг/ч биыофита среднего-состава, мас.%: MgCI 45,25; MgSO. 0,004; КСС 0,14; NaCl 0,30; 54,31 и 675,82 кг/ч фугата,имеющего состав, мас.%: MgClg 36,51,, MgS04 0,55; КСе 0,22; NaCl 0,27;

HjO 62,45 (г/л: MgCl,. 489,9,

MgSa4 KCe 3; NaCl 3,6; H2O838,l

Фугат направляют в голову процесса.

Пример 3, Все, как в примере 1, но из осветленного маточника и фугата от центрифугирования выпаривают в аппарате .погружного горения при 126-135 с 1.53,12 кг/ч воды в результате чего допблниТельно 1ыделяют в твердую фазу 15,34 кг/ч кристаллического кизерита и получают 840,28 кг/ч пересыщенного по сульфату магния упаренного рассола среднего состава., мас.%: MgCI 41,4; MgS04 1,1/ КСе 0,22, NaCl 0,3; -56,98 (г/л: МдСТ 576,3, MgSp4 15,3; КСё 3,1; Г4 ,2 ; HjO 793,1

Суспензию кизерита сгущают в отстойнике непрерывного действия при температуре выпарки и скорости сЛи.ва 0,1 м/М -ч.. В отстойнике снимают остаточное пересыщение по сульфату магния, в результате .чего дополнительно выделяют 7,95 кг/ч кристаллического кизерита. После отстойника получают 741,11 кг/ч обессульфаченного рассола среднего состава, мас.%: MgCl, 41,8; MgSQ. 20,28; КСС 0,22; NaCl О.,30; Н,О 57,4 (г/л: MgCl2578,l MgS04 3,9; КСЕ 3,0; tlaCl 4,1;. .-. HjO 793,9) и 152,03 кг/ч сгущенной суспензии, которую разделяют на центрифуге с получением 84,47 кг/ч фугата и 67,56 кг/ч осадка кизерита,содержащего 6,75 кг пропитывающего маточника. .

Осветленный обессульфаченный рассол и фугат охлаждают до 75-80°С о выделением в твердую фазу 335,54 кг/ бийюфита и 1,31 кг/ч хлористого натрия. Кристаллический осадок не содержит карналлита.

После центрифугирования суспензии и промывки осадка водой (8,91 л) получают 347,97 кг/ч бишофита среднего состава, мас.%: MgClj 45,37; МдЗОд 0,003; КСе О , ,NaC 1 0,38, и 486,52 кг/ч фугата7 имеющего состав, мас.%: MgCl 38,48 MgS04 0,47; КСе 0,37; NaCl 0,24, Н,О 60,44 (г/л: MgCl2 521,4; MgS04 6,4; КСе 5,0; NaCl .3,3, HgO 818,9. Фугат направляют в голову процесса.

Проведение обессульфачивания одновременно с выпаркой в непрерывном режиме позволяет создать необходимые условия для организации непрерывного крупнотоннажного промышленного производства. Кроме того, уменьшается по сравнению с известнь1М способом 2 3 количество единиц оборудования, что дает возможность сократить производственные площади и снизить капитальные затраты на строительство производства. Проведение обессульфачивания после обескаливания позволяет регулировать степень обессульфачивания изменением глубины и температуры выпаривания и тем самым обеспечит промышленную нгщежность схемы. Более глубокое по сравнению с известным способом f2j упаривание на стадии обессульфачивания дает воэможносоь усилить высаливакиций эффект хлористого магния и снизить содержание сульфат-иона до 0,005 вес.%, что гарантирует получение кристаллического бишофита, не содержащего кристаллического сульфата магния.

Формула изобретения

расоола бишофита, отличающийся тем, что, с целью снижения содержания сульфат-иона в продукте, упаривание рассола при 110ISS C ведут до концентрации хлористого магния 36-42 мас.%, а отделение кизерита от раствора ведут после осаждения и выделения хлористого натрия и карналлита отстаиванием рассола при скорости слива 0,1-0. 0,3 .

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-10-07—Публикация

1980-10-10—Подача