Изобретение относится к электронной технике, в частности к способам изготовления торцовых металлопористых катодов для электровакуумных приборов.

Целью изобретения является повышение процента выхода годных катодов за счет улучшения теплового и механического контакта пропитанной активным веществом губки с корпусом катода.

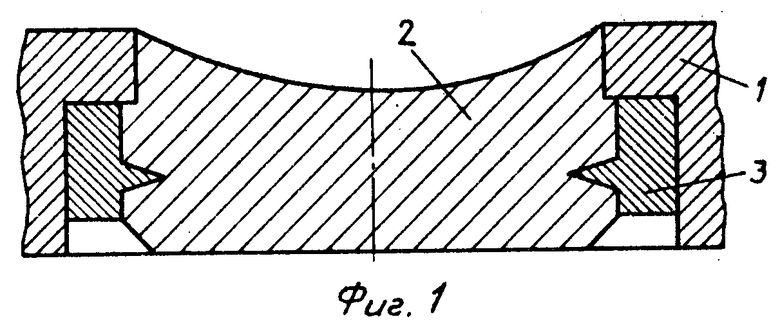

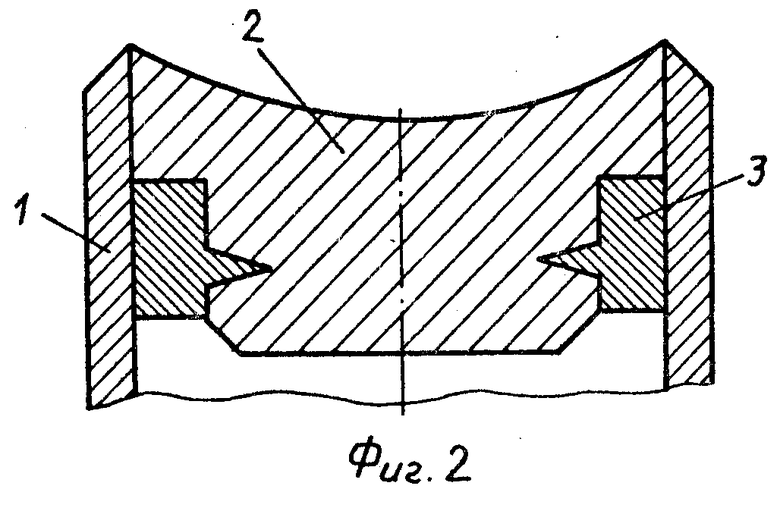

На фиг. 1 показан катод с увеличенным размером корпуса; на фиг. 2 с уменьшенным размером губки. Здесь 1 корпус катода, 2 пропитанная активным веществом губка, 3 зазор между губкой и корпусом катода, заполненный смесью.

Выбор материалов, применяемых для соединения пропитанной губки с корпусом, обусловлен их наилучшей совместимостью с материалом губки и материалом корпуса, что позволяет полностью сохранить исходные эмиссионные свойства губки и надежный тепловой и механический контакты. В качестве этих материалов выбирают смесь порошков тугоплавких металлов, например вольфрама и (или) молибдена, и активного вещества, которым пропитана губка.

Молибден является нейтральным по отношению к материалу пропитанной губки и обладает высокой пластичностью и низкой по сравнению с губкой температур спекания. Вольфрам является обязательным компонентом губки катода, обладает высокой формоустойчивостью. Активное вещество выбирают тем же, что и для пропитки губки. Наличие активного вещества в смеси повышает ее пластичность и служит препятствием для диффузии активного вещества из губки в смесь во время изготовления и эксплуатации катода.

Давление прессования и состав смеси выбирают из требований эксплуатации катода в приборе, а именно рабочей температуры, количества циклов при термоциклировании катода, величины механической нагрузки. При небольших давлениях (менее 108 Па) не происходит плотной упаковки смеси в зазоре, наблюдается ее выкрашивание. Давление более 109Па применять нецелесообразно, так как оно не приводит к улучшению свойств катода.

Температуру спекания выбирают исходя из состава смеси: для чистого молибдена Т 1673 К, для смеси, содержащей более 50% вольфрама, Т 1923 К. Нижний предел ограничен спекаемостью смеси, верхний температурой плавления активного вещества.

Испытания образцов катодов, изготовленных по предложенному способу, показали, что отличие температуры губки от температуры корпуса при работе катода не превышает 20 К и, кроме того, отсутствуют шевеление и проворачивание губки в корпусе катода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 1992 |

|

RU2064705C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОКАТОДА ДЛЯ ЭЛЕКТРОННОГО ПРИБОРА И СОСТАВ ПРИПОЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОКАТОДА | 1994 |

|

RU2079922C1 |

| ДВУХСЛОЙНЫЙ МЕТАЛЛОПОРИСТЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2724980C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2007 |

|

RU2333565C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2007 |

|

RU2338291C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2014 |

|

RU2583161C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2020 |

|

RU2746018C1 |

| ДВУХСЛОЙНЫЙ МЕТАЛЛОПОРИСТЫЙ КАТОД | 2022 |

|

RU2792873C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2023 |

|

RU2823125C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2011 |

|

RU2449408C1 |

Изобретение относится к области электронной техники. Способ изготовления торцового металлопористого катода реализован в устройстве, содержащем пропитанную активным веществом губку 2 и охватывающий ее цилиндрический корпус 1 катода. Изготавливают губку 2 и корпус 1 катода с конфигурацией боковых поверхностей, обеспечивающих зазор 3, не доходящий до рабочей поверхности катода. В зазор 3 запрессовывают смесь порошков тугоплавких металлов и активного вещества при давлении (1-10)·108Па, затем производят спекание при температуре 1673 1923 К. Способ повышает процент выхода годных. 2 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦОВОГО МЕТАЛЛОПОРИСТОГО КАТОДА, содержащего пропитанную активным веществом губку и охватывающий ее корпус катода, включающий запрессовку в корпус катода смеси порошков тугоплавких металлов и активного вещества и последующее спекание, отличающийся тем, что, с целью повышения процента выхода годных за счет улучшения теплового и механического контакта пропитанной активным веществом губки с корпусом катода, изготавливают пропитанную активным веществом губку и корпус катода с конфигурацией боковых поверхностей, обеспечивающих зазор между пропитанной активным веществом губкой и корпусом, не доходящий до рабочей поверхности катода, а в зазор запрессовывают смесь порошков тугоплавких металлов и активного вещества при давлении (1 10) · 108 Па, после чего катод спекают при температуре 1673 1923 К.

| Козлов В.И | |||

| Технология и свойства металлопористых катодов для СВЧ-приборов | |||

| Обзоры по электронной технике | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электроника СВЧ | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1995-07-20—Публикация

1986-11-10—Подача