(21)4174621/29-33

(22)04.01.87

(46) 23.08.88. Бюл.№ 31

(72) М.Е.Ершов и А.А.Щабельский

(53)666.972(088.8)

(56)Воронов B.F. и др. Автоматизация тепловых процессов в производстве строительных материалов. - Киев, Будивельник, 1975, с,42.

Там же, с.105.

(54)УСТРОЙСТВО Я1РАВЛЕНКЯ ПРОЦЕССОМ ТЕПЛОВОЙ ОБРАБОТКИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ В ТЕПЛОВОЙ УСТАНОВКЕ

(57)Изобретение относится к системам управления процессом тепловой обработки бетонных и железобетонных изделий и конструкций и позволяет повысить точность управления.Устройство „ Содержит датчик 1 температуры, задатчик 2 температуры, датчик 3 разности температур поверхности и центра изделий, блок 4 задатчиков интенсивности нагрева и охлаждения изделий, регулятор 5 температуры, формирователь 6, импульсный прерьшатель 7, регулирующий орган 8 подачи теплоносителя в тепловую установку 9, регулирующий орган 10 системы вентиляции в тепловой установке, ультразвуковой датчик 11, временной блок 12, Кроме того, устройство содержит датчик 13 электрохимического потенциала, вторичный прибор 14, блок 15 дифференцирования и блок 16 управления, которые составляют контур 17 определения оптимальной длительности предварительного вьщерживания свежеотформованных изделий при темпе -.- ратуре окружающей среды. 1 з,п. ф-лы, 6 ил.,

Ф

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО УПРАВЛЕНИЯ ТЕРМОВЛАЖНОСТНОЙ ОБРАБОТКОЙ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1990 |

|

RU2026779C1 |

| Устройство автоматической защиты калорифера от замораживания | 1986 |

|

SU1373995A1 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1987 |

|

SU1516364A2 |

| Устройство автоматической защиты калорифера от замораживания | 1988 |

|

SU1536171A1 |

| Устройство коррекции теплового режима печи по темпу выдачи заготовок | 1984 |

|

SU1285309A1 |

| Устройство для регулирования расхода теплоносителя в тепловом пункте | 1987 |

|

SU1575011A1 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1990 |

|

SU1728029A2 |

| Способ регулирования отпуска теплоты в тепловом пункте и устройство для его осуществления | 1987 |

|

SU1521991A1 |

| Способ управления тепловым режимом пылесистемы прямого вдувания и устройство для его осуществления | 1990 |

|

SU1800234A1 |

| Устройство для регулирования тепловым режимом вагранки | 1980 |

|

SU907371A1 |

Изобретение относится к системам управления процессом тепловой обработки бетонных и железобетонных из делий и конструкций.

Целью изобретения является повышение точности управления, Устройст во поясняется чертежами.

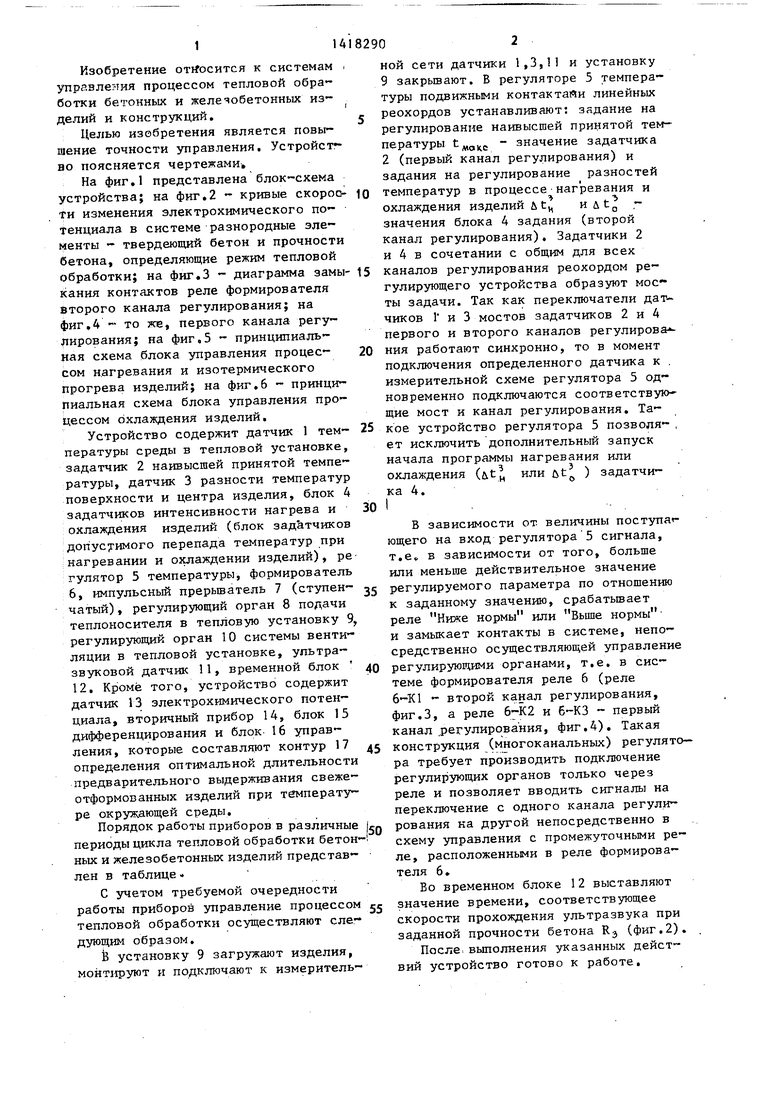

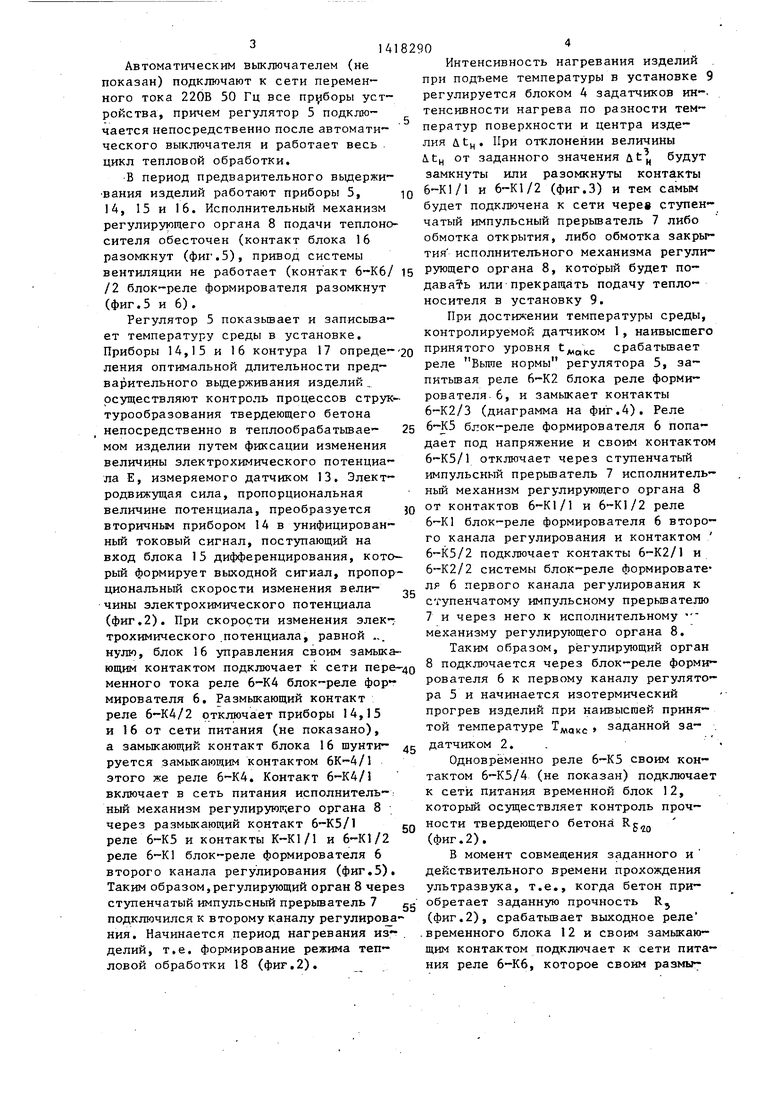

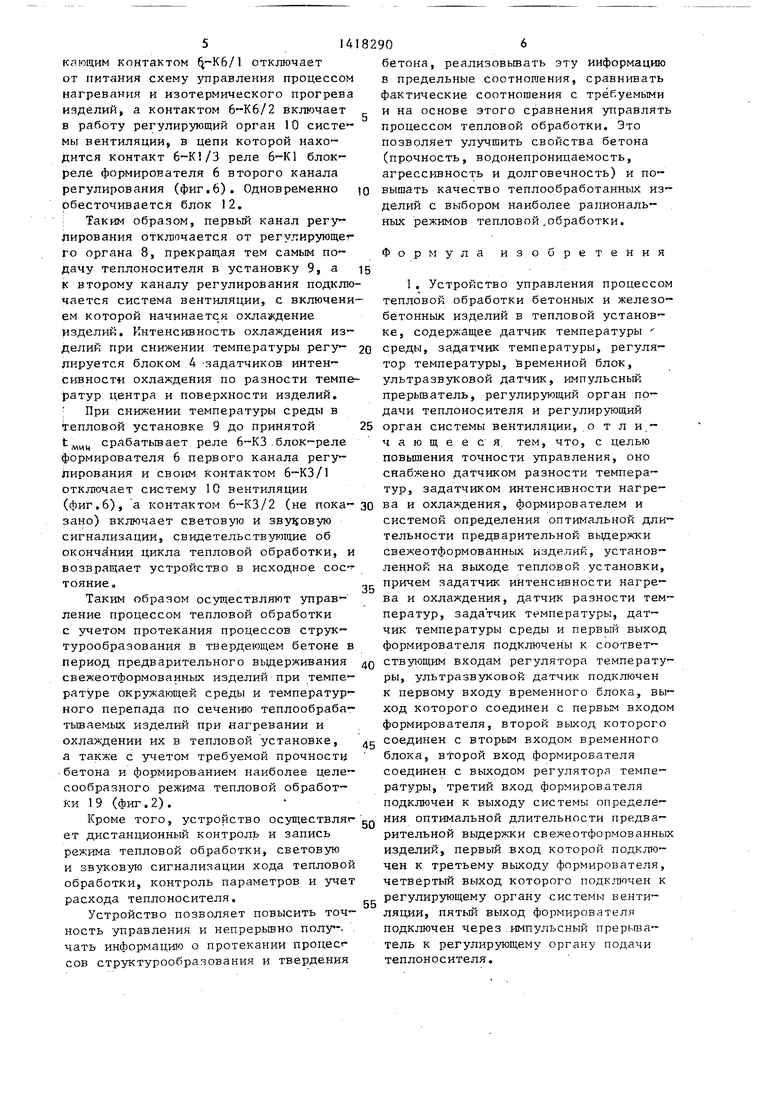

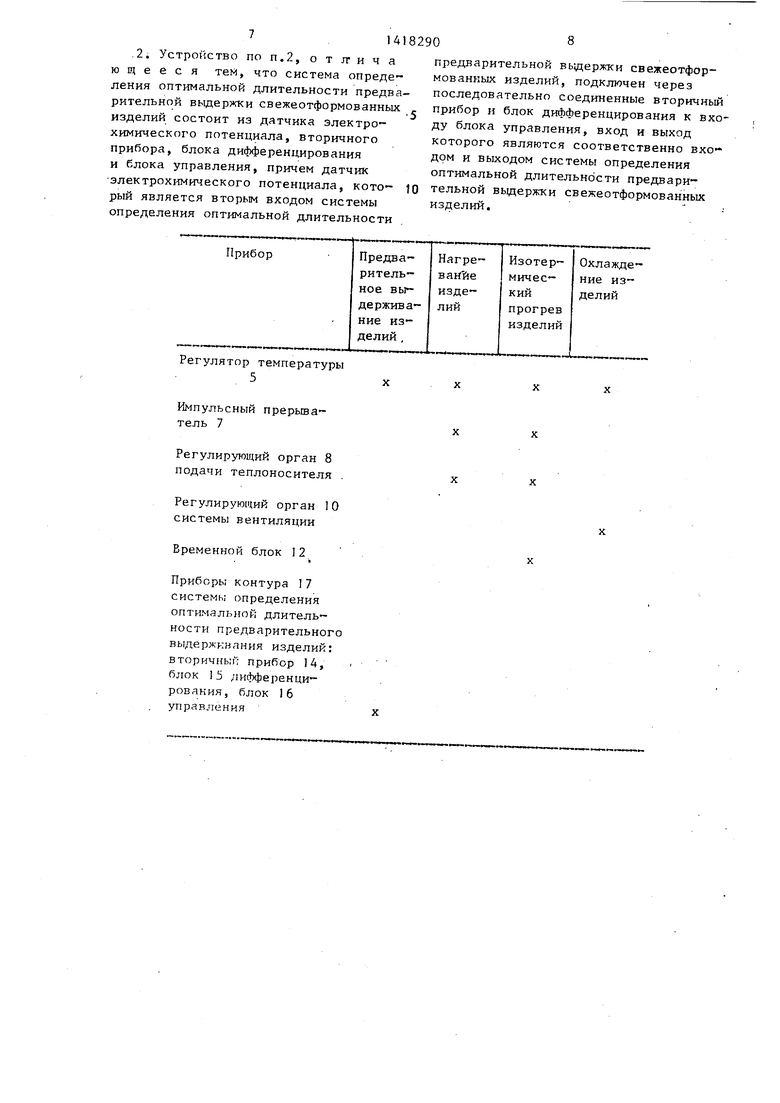

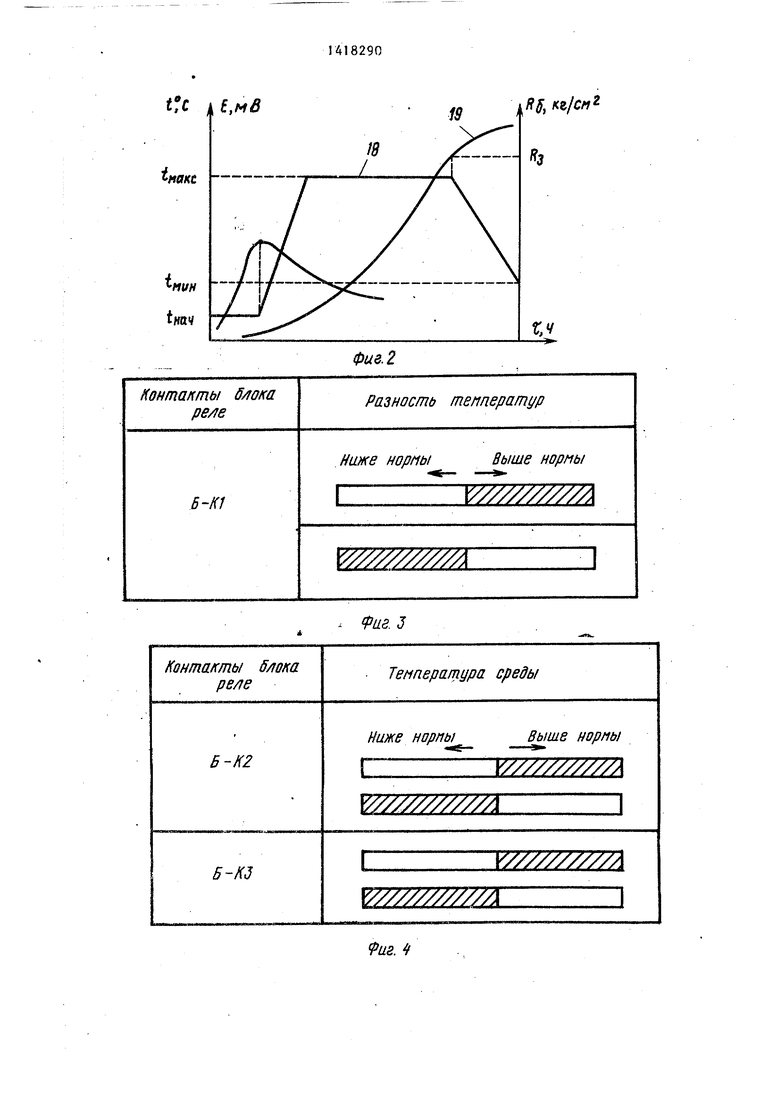

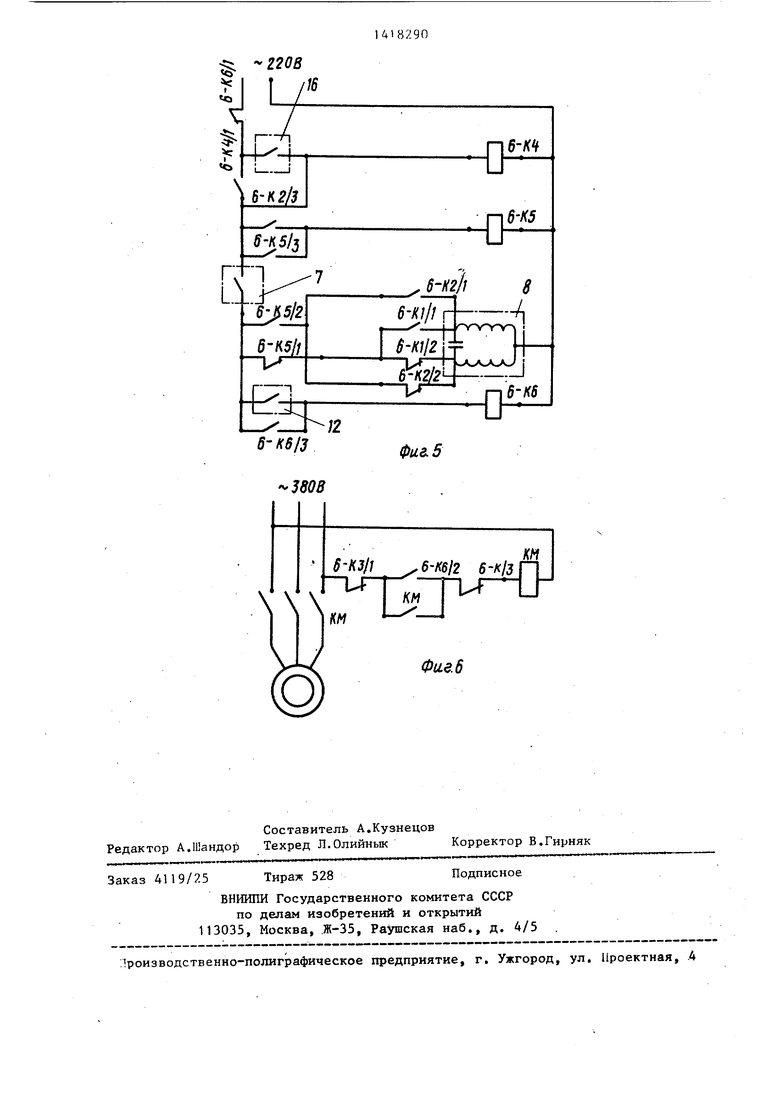

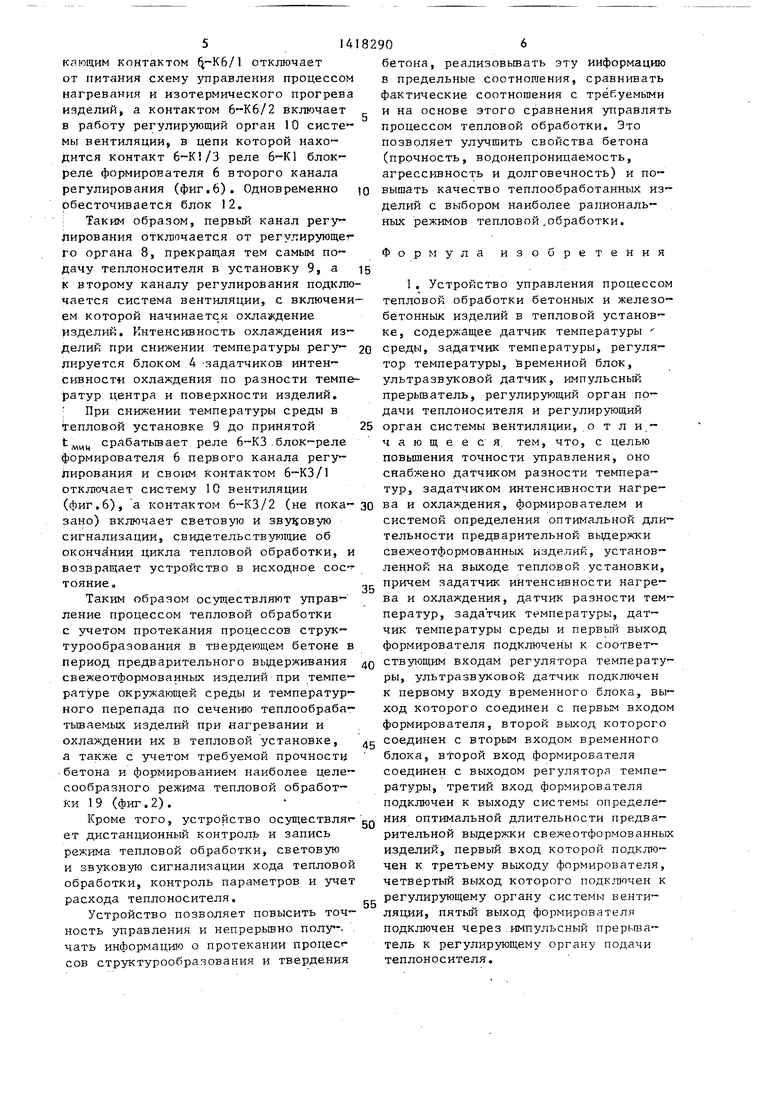

На фиг,1 представлена блок-схема устройства; на фиг,2 - кривые скорое- ти изменения электрохимического потенциала в системе разнородные элементы - твердеющий бетон и прочности бетона, определяющие режим тепловой обработки; на фиг,3 - диаграмма замы кания контактов реле формирователя второго канала регулирования; на фиг,4 - то ЖЕ, первого канала регулирования; на фиг,5 - принципиальная схема блока управления процес- сом нагревания и изотермического прогрева изделий; на фиг.6 - принципиальная схема блока управления процессом охлаждения изделий.

Устройство содержит датчик 1 тем- пературы среды в тепловой установке, задатчик 2 наивысшей принятой температуры, датчик 3 разности температур поверхности и центра изделия, блок 4 задатчиков интенсивности нагрева и охлаждения изделий (блок задатчиков допус гимого перепада температур при нагревании и озслаждении изделий), ре гулятор 5 температуры, формирователь 6, импульсный прерьшатель 7 (ступен- чатый), регулирующий орган 8 подачи теплоносителя в тепловую установку 9 регулирзпощий орган 10 системы вентиляции в тепловой установке, ультразвуковой датчик 11, временной блок 12, Кроме того, устройство содержит датчик 13 электрохимического потенциала, вторичный прибор 14, блок 15 дифференцирования и блок 16 управления, которые составляют контур 17 определения оптимальной длительности предварительного выдерживания свежеотформованных изделий при температуре окружающей среды.

Порядок работы приборов в различные периоды цикла тепловой обработки бетон ных и железобетонных изделий представ- лен в таблице

С учетом требуемой очередности работы приборов управление процессом тепловой обработки осуществляют сле дующим образом.

Б установку 9 загружают изделия, МОНТ1ФУЮТ и подключают к измерительной сети датчики 1,3,11 и установку 9 закрьшают. В регуляторе 5 температуры подвижными контактами линейных реохордов устанавливают: задание на регулирование наивысшей принятой температуры t

МО КС

- значение задатчика

2 (первый канал регулирования) и задания на регулирование разностей температур в процессе нагревания и охлаждения изделий &t &t - значения блока 4 задания (второй канал регулирования). Задатчики 2 и 4 в сочетании с общим для всех каналов регулирования реохордом регулирующего устройства образуют мос ты задачи. Так как переключатели датчиков Г и 3 мостов задатчиков 2 и 4 первого и второго каналов регулирова ния работают синхронно, то в момент подключения определенного датчика к измерительной схеме регулятора 5 одновременно подключаются соответствующие мост и канал регулирования. Такое устройство регулятора 5 позволя- ет исключить дополнительный запуск начала программы нагревания или охлаждения (л1ц или ut ) задатчи- ка 4. i .,.

В зависимости от величины поступа ющего на вход регулятора 5 сигнала, т.е« в зависимости от того, больше или меньше действительное значение регулируемого параметра по отношению к заданному значению, срабатьшает реле Ниже нормы или Выше нормы и замыкает контакты в системе, непосредственно осуществляющей управлени регулирующими органами, т.е. в системе формирователя реле 6 (реле 6-К1 - второй ка.нал регулирования, фиг.З, а реле 6-К2 и Б-КЗ - первый канал .регулирования, фиг.4), Такая конструкция (многоканальных) регулятра требует производить подключение регулирующих органов только через реле и позволяет вводить сигналы на переключение с одного канала регулирования на другой непосредственно в схему управления с промежуточными реле, расположенными в реле формирователя 6 ,

Во временном блоке 12 выставляют значение времени, соответствующее скорости прохождения ультразвука при заданной прочности бетона Rj (фиг.2)

После, выполнения указанных действий устройство готово к работе.

Автоматическим выключателем (не показан) подключают к сети nepeMeH - ного тока 220В 50 Гц все устройства, причем регулятор 5 подключается непосредственно после автоматического выключателя и работает весь цикл тепловой обработки.

В период предварительного вьщержи- вания изделий работают приборы 5, 14, 15 и 16. Исполнительный механизм регулирующего органа 8 подачи теплоносителя обесточен (контакт блока 16 разомкнут (фиг.5), привод системы вентиляции не работает (контакт 6-Кб/ /2 блок-реле формирователя разомкнут (фиг.5 и 6).

Регулятор 5 показьшает и записьша- ет температуру среды в установке.

риборы 14,15 и 16 контура 17 опреде- 20 принятого уровня t

реле Выше нормы питьшая реле 6-К2 рователя- 6, и замы 6-К2/3 (диаграмма блок-реле фор дает под напряжени 6-К5/1 отключает ч импульсный прерьша ный механизм регул от контактов 6-К1/ 6--К1 блок-реле фор го канала регулиро 6-К5/2 подключает системы бло ля 6 первого канал ступенчатому импул

ления оптимальной длительности предварительного выдерживания изделий, осуществляют контроль процессов струк- турообразования твердеющего бетона непосредственно в теплообрабатьюае- мом изделии путем фиксации изменения величины электрохимического потенциала Е, измеряемого датчиком 13. Электродвижущая сила, пропорциональная величине потенциала, преобразуется вторичным прибором 14 в унифицированный токовый сигнал, поступающий на вход блока 15 дифференцирования, который формирует выходной сигнал, пропорциональный скорости изменения величины электрохимического потенциала (фиг.2). При скорости изменения электрохимического .потенциала, равной ... нулю, блок 16 управления своим замыкающим контактом подключает к сети пере менного тока реле 6-К4 блок-реле формирователя 6. Размыкающий контакт реле 6-К4/2 откхпочает приборы 14,15 и 16 от сети питания (не показано), а замыкающий контакт блока 16 щунти- руется замыкающим контактом 6К-4/1 этого же реле 6-К4, Контакт 6-К4/1 включает в сеть питания исполнительный механизм регулирующего органа 8 через размыкающий контакт 6-К5/1 реле 6-К5 и контакты К-К1/1 и реле блок-реле формирователя 6 второго канала регулирования (фиг.З). Таким образом,регулирующий орган 8 чере ступенчатый импульсный прерьшатель 7 подключился к второму каналу регулирова ния. Начинается период нагревания делий, т.е. формирование режима тепловой обработки 18 (фиг.2).

Интенсивность нагревания изделий . при подъеме температуры в установке 9 регулируется блоком 4 задатчиков ин-. тенсивности нагрева по разности температур поверхности и центра изделия &.t. При отклонении величины i.tn от заданного значения ut будут замкнуты или разомкнуты контакты и 6-К1/2 (фиг.З) и тем самым будет подключена к сети черев ступвн чатый импульсный прерьюатель 7 либо обмотка открытия, либо обмотка закрытия исполнительного механизма регули рующего органа 8, который будет подавать или прекращать подачу теплоносителя в установку 9.

При достижении температуры среды, контролируемой датчиком 1, наивысшего

0 принятого уровня t

ллакс

срабатьшает

5

5

0 ц

5

0

реле Выше нормы регулятора 5, за- питьшая реле 6-К2 блока реле формирователя- 6, и замыкает контакты 6-К2/3 (диаграмма на фиг.4). Реле блок-реле формирователя 6 попадает под напряжение и своим контактом 6-К5/1 отключает через ступенчатьш импульсный прерьшатель 7 исполнительный механизм регулирующего органа 8 от контактов 6-К1/1 и 6-К1/2 реле 6--К1 блок-реле формирователя 6 второго канала регулирования и контактом 6-К5/2 подключает контакты 6-К2/1 и системы блок-реле формирователя 6 первого канала регулирования к ступенчатому импульсному прерьшателю

7и через него к исполнительному механизму регулирующего органа 8.

Таким образом, регулирующий орган

8подключается через блок-реле формирователя 6 к первому каналу регулятора 5 и начинается изотермический прогрев изделий при наивысгаей принятой температуре Tj , заданной за- . датчиком 2, .

Одновременно реле 6-К5 своим контактом 6-К5/4 (не показан) подключает к сети питания временной блок 12, который осуществляет контроль прочности твердеющего бетона (фиг.2).

В момент совмещения заданного и действительного времени прохождения ультразвука, т.е., когда бетон приобретает заданную прочность R,j (фиг.2), срабатьшает выходное реле .временного блока 12 и своим замыкающим контактом подключает к сети питания реле 6-К6, которое своим размы)0

кающим контактом К6/1 отключает от питания схему управления процессом нагревания и изотермического прогрева изделий, а контактом включает в работу регулирующий орган 10 CHCTe мы вентиляции, в цепи которой находится контакт 6-К1/3 реле блок- реле формирователя 6 второго канала регулирования (фиг,6). Одновременно Обесточивается блок 12. ; Таким образом, первый канал регулирования отключается от регулирующег го органа 8, прекращая тем самым подачу теплоносителя в установку 9, а 15 к второму каналу регулирования подключается система вентиляции с включением которой начинается охлаждение изделий. Интенсивность охлаждения изделий при снижении температуры регу- 20 лируется блоком 4 -задатчиков интенсивности охлаждения по разности температур центра и поверхности изделий, - При снижении температуры среды в Тепловой установке 9 до принятой 25 -мии срабатывает реле . блок-реле формирователя 6 первого канала регулирования и своим контактом 6-КЗ/ отключает систему 10 вентиляции

14182906

бетона, реализовьшать эту информацию в предельные соотношения, сравнивать фактические соотношения с требуемыми и на основе этого сравнения управлять процессом тепловой обработки. Это позволяет улучшить свойства бетона (прочность, водонепроницаемость, агрессивность и долговечность) и повышать качество теплообработанных изделий с выбором наиболее рациональных режимов тепловой .обработки.

Формула изобретения

1, Устройство управления процессом тепловой обработки бетонных и железобетонных изделий в тепловой установке, содержащее датчик температуры среды, задатчик температуры, регулятор температуры, йременной блок, ультразвуковой датчик, импульсный прерьшатель, регулирующий орган подачи теплоносителя и регулирующий орган системы вентиляции,.о т л и,- чающееся, тем, что, с целью повышения точности управления, оно снабжено датчиком разности температур, задатчиком интенсивности нагре35

40

(фиг,6), а контактом 6-КЗ/2 (не пока- ЗО ва и охлаждения, формирователем и

зано) включает световую и звуковую

сигнализации, свидетельствующие об

окончании цикла тепловой обработки, и

возвращает устройство в исходное состояние

Таким образом осуществляют управление процессом тепловой обработки с учетом протекания процессов струк- турообразования в твердеющем бетоне в период предварительного выдерживания свежеотформованных изделий при температуре окружаювдей среды и температурного перепада по снчению теплообраба- тьшаемых изделий при нагревании и охлаждении их в тепловой установке, а также с учетом требуемой прочности бетона и формированием наиболее целесообразного режима тепловой обработки 19 (фиг,2),

Кроме того, устройство осуществляг- ет дистанционный контроль и запись режима тепловой обработки, световую и звуковую сигнализации хода тепловой обработки, контроль параметров и учет расхода теплоносителя.

Устройство позволяет повысить точность управления и непрерьшно полу. чать информацию о протекании процесс сов структурообраяования и твердения

системой определения оптимальной д тельности предварительной вьщеркки свежеотформованных изделий, устано ленной на выходе тепловой,установк причем задатчик интенсивности нагр ва и охлаждения, датчик разности т ператур, задатчик температуры, дат чик температуры среды и первый вых формирователя подключены к соответ ствующим входам регулятора темпера ры, ультразвуковой датчик подключе к первому входу временного блока, ход которого соединен с первьм вхо формирователя, второй выход которо g соединен с вторым входом временног блока, второй вход формирователя соединен с выходом регулятора темп ратуры, третий вход формирователя подключен к выходу системы определ ния оптимальной длительности предв рительной выдержки евежеотформован изделий, первый вход которой подкл чен к третьему выходу формировател четвертый выход которого подключен регулирующему органу системы венти ляции, пятый выход формирователя подключен через.импульсный прерьгоа тель к регулирующему органу подачи теплоносителя.

50

55

Формула изобретения

1, Устройство управления процессо тепловой обработки бетонных и железобетонных изделий в тепловой установке, содержащее датчик температуры среды, задатчик температуры, регулятор температуры, йременной блок, ультразвуковой датчик, импульсный прерьшатель, регулирующий орган подачи теплоносителя и регулирующий орган системы вентиляции,.о т л и,- чающееся, тем, что, с целью повышения точности управления, оно снабжено датчиком разности температур, задатчиком интенсивности нагре5

0

системой определения оптимальной длительности предварительной вьщеркки свежеотформованных изделий, установленной на выходе тепловой,установки, причем задатчик интенсивности нагрева и охлаждения, датчик разности температур, задатчик температуры, датчик температуры среды и первый выход формирователя подключены к соответствующим входам регулятора температуры, ультразвуковой датчик подключен к первому входу временного блока, выход которого соединен с первьм входом формирователя, второй выход которого g соединен с вторым входом временного блока, второй вход формирователя соединен с выходом регулятора температуры, третий вход формирователя подключен к выходу системы определения оптимальной длительности предварительной выдержки евежеотформованных изделий, первый вход которой подключен к третьему выходу формирователя, четвертый выход которого подключен к регулирующему органу системы вентиляции, пятый выход формирователя подключен через.импульсный прерьгоа- тель к регулирующему органу подачи теплоносителя.

0

5

7141

.2. Устройство по п.2, о т зт и ч а ю щ е е с я тем, что система определения оптимальной длительности предварительной вьщержки свежеотформованных изделий состоит из датчика электро химического потенциала, вторичного прибора, блока дифференцирования и блока управления, причем датчик электрохимического потенциала, который является вторым входом системы определения оптимальной длительности

Регулятор температуры 5

Импульсный прерьша- тель 7

Регулирующий орган 8 подачи теплоносителя .

Регулирующий орган 10 системы вентиляции

Временной блок 12

Приборы контура 17 системы определения оптимальной длительности предварительного выдерживания изделий: вторичный прибор 14, блок 15 /шфференци- рования, блок 16 управления

8290

предварительной вьщержки свежеотформованных изделий, подключен через последовательно соединенные вторичный прибор и блок дифференцирования к входу блока управления, вход и выход которого являются соответственно входом и выходом системы определения оптимальной длительности предварительной выдержки свежеотформованных изделий,

5

10

X

i/, Ace/c/f2

- ffj

0us.2

fae. J

Риг.

«о

16

Авторы

Даты

1988-08-23—Публикация

1987-01-04—Подача