Изобретение относится к автоматизации технологических процессов производства бетонных и железобетонных изделий, может быть использовано в строительстве и промышленности строительных материалов и является усовершенствованием изобретения по авт.

св. № 6 }2Q. .

Целью изобретения является повышение качества управления.

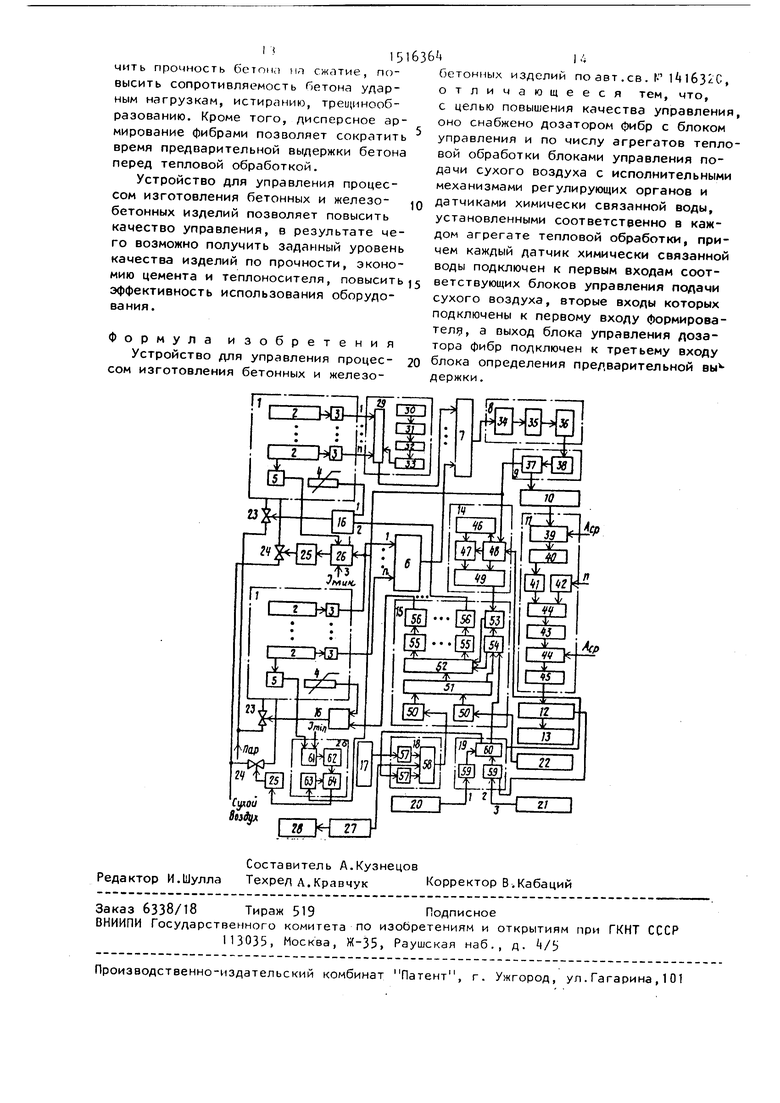

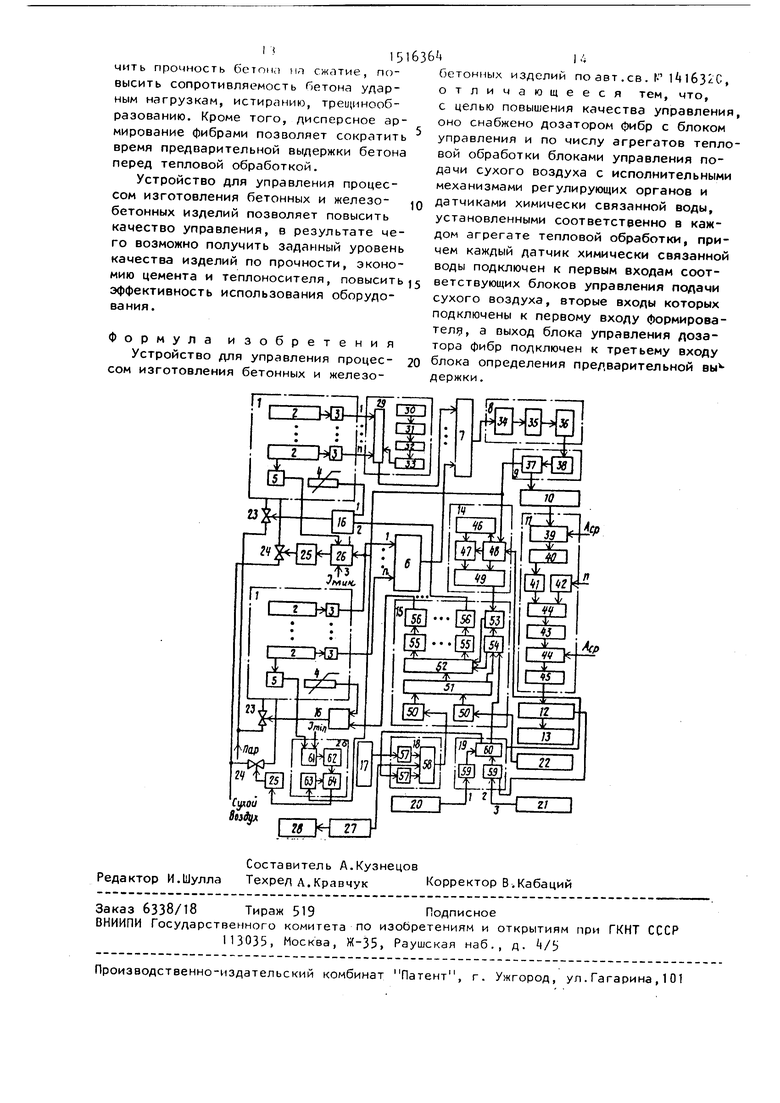

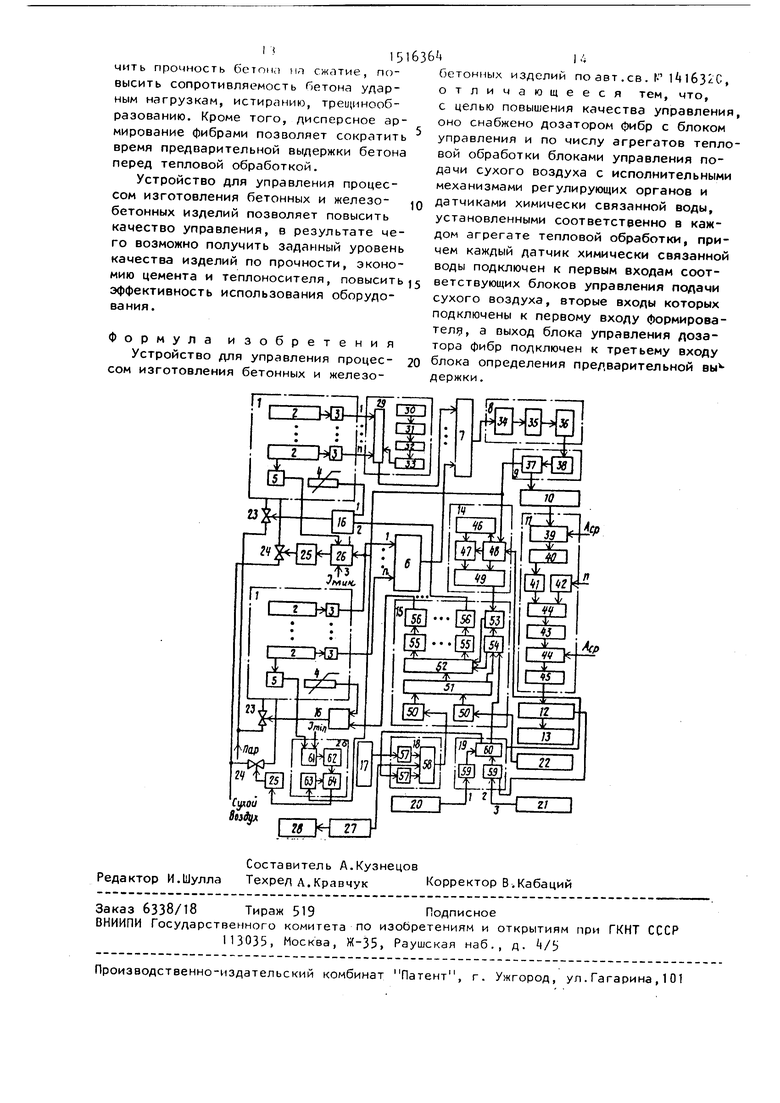

На чертеже приведена блок-схема устройства.

Устройство содержит агрегаты 1 тепловой обработки, каждый из которых включает изделия 2 с соответствующим датчиком 3 прочности, датчиком те(1перлтуры п датчии.ом 5 химически связанной воды, и систему управления, которая включает коммутаторы 6 по числу агрег атов, центральN

НЫЙ iv uij..y T.I 7, O/KJK 0 определения минимг пыюг о значения прочности, фор- мирооо 1 i. u, 9, блок 10 определения свойств, цемента, автокоррелятор- экстраполятор 11, оптимизатор 12, блок 13 коррекции расхода цемента, блок 1( определения длительности тепловой обработки, блок 15 коррекции режимов тепловой обработки, регуляторы 1б по числу агрегатов, блок 17 определения сроков схватывания бетонной смеси, блок 18 определения предварительной выдержки, блок 19 опре

мост компаратор 61, триггер б2, инвертор 63 и схему И 6. В качестве блока 20 определения суточной прочности использован ультразвуковой прибор . УК-1011, в качестве блока 21 определения влажности инертных, заполнителей - цифровой прибор для измерения влагосодержания ВСКМ-12, в качестве исполнительного механизма 2k применены магнитные клапаны, а в качестве регулирующих органов 25 - реле. В качестве датчиков 5 химически связанной воды использован потенциалометр,

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082606C1 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1986 |

|

SU1416320A1 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1990 |

|

SU1728029A2 |

| Устройство для автоматического управления составом бетонной смеси и режимом тепловой обработки бетонных и железобетонных изделий | 1977 |

|

SU691305A1 |

| Устройство для автоматического управления прочностью бнтонных и железобетонных изделий | 1975 |

|

SU526859A1 |

| Устройство для автоматического управления составом бетонной смеси и режимом тепловой обработки бетонных и железобетонных изделий | 1981 |

|

SU948685A2 |

| Система для автоматического управления процессом изготовления железобетонных изделий | 1980 |

|

SU925638A1 |

| Устройство управления тепловой обработкой бетона | 1985 |

|

SU1312525A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ МАТЕРИАЛА | 2001 |

|

RU2204438C1 |

| УСТРОЙСТВО ОПЕРАТИВНОГО КОНТРОЛЯ ПРОЧНОСТИ БЕТОНА | 2009 |

|

RU2462355C2 |

Изобретение относится к автоматизации технологических процессов производства бетонных и железобетонных изделий. Может быть использовано в строительстве и промышленности строительных материалов. Позволяет повысить качество управления. Предлагаемое устройство содержит агрегаты 1 тепловой обработки, каждый из которых включает изделие 2 с соответствующим датчиком 3 прочности, датчиком 4 температуры и датчиком 5 химически связанной воды. А также систему управления, которая включает коммутаторы 6 по числу агрегатов, центральный коммутатор 7, блок 8 определения минимального значения прочности, формирователь 9, блок 10 определения свойств цемента, автокоррелятор - экстраполятор 11, оптимизатор 12, блок 13 коррекции расхода цемента, блок 14 определения длительности тепловой обработки, блок 15 коррекции режимов тепловой обработки, регуляторы 16 по числу агрегатов, блок 17 определения сроков схватывания бетонной смеси, блок 18 определения предварительной выдержки, блок 19 определения отклонений, блок 20 определения суточной прочности, блок 21 определения влажности инертных заполнителей, блок 22 химических добавок, исполнительные механизмы 23 подачи пара для каждого агрегата, исполнительные механизмы 24 подачи сухого воздуха с регулирующими органами 25 для каждого агрегата, блоки 26 управления регулирующих органов 25, блок 27 управления дозатором 28 фибр. 1 ил.

деления отклонений, блок 20 опреде- 5 представляющий собой цилиндр из фильт- ления прочности, блок 21 определения ровальной бумаги диаметром 3 мм и

длиной 8 мм.

влажности инертных заполнителей, блок 22 химических добавок, исполнительные механизмы 23 подачи пара для каждого агрегата, исполнительные механизмы 20 2k подачи сухого воздуха с регулирующими органами 25 для каждого агрегата, блоки 2б управления регулируюи их органов 25, блок 27 управления дозатором 28 фибр.

Коммутаторы 6 и 7 включают релейную матрицу 29, мультивибратор 30, счетчик 31, дешифратор 32 и блок 33 ключей; блок 8 определения минимального значения прочности включает ультразвуковой прибор 3k, аналого- цифровой преобразователь 35 и арифметическое устройство Зб; формирователь 9 включает компаратор 37 и цифроаналоговый преобразователь, блок 10 определения свойств цемента выполнен в виде ультразвукового прибора типа УК-16П; автокоррелятор-экстра- полятор 11 включает вычитатель 39,

Устройство работает следующим образом.

Кинетика нарастания прочности бетона в изделии 2, находящемся в агрегате 1 тепловой обработки, контролируется датчиками 3 прочности, которые через определенные промежутки времени 25 после начала цикла тепловой обработки посредством коммутаторов 6 и центрального коммутатора 7 подключаются последовательно к блоку 8 определения минимального значения прочности. При этом опорные импульсы, от мультивибратора 30 поступают на вход счетчика 31. Каждая ячейка счетчика подключена к координатным шинам матричного дешифратора 32. Выходы дешифратора 32 через блок 33 транзисторных ключей связаны с релейной матрицей 29, выполненной на магнитоуправляемых реле, и используется для подключения датчиков, задатчиков и исполнительных механиз30

35

15

квадратор 40, сумматор 41, вычитатель k2, схему k3 извлечения квадратного корня, два делителя kk и усилитель +5; блок 1 определения длительности тепло зой обработки включает регистр ke ввода, арифметическое устройство k7, счетчик 8 команд и регистр 49 вывода; блок 15 коррекции режимов тепловой обработки включает два циф- роаналоговых преобразователя 50, схему ИЛИ 51, арифметическое устройство 52, запоминающее устройство 53, счет- чик Sk, два запоминающих устройства 55 и цифроаиалоговый преобразователь 5б; блок 18 определения предварительной выдержки включает два компаратора 57 и схему ИЛИ 58; блок 19 определе- 5 ния отклонечий включает два компаратора 59 и схему ИЛИ 60; блок 26 управления регулируюи1ими органами 25 вклюмов к управляющему блоку в схеме управления соответственно

1 Т per

f-

- Зал

(1)

per

где J - скважность импульсов релейной матрицы;

- интервал регулирования режимного параметра (температуры пропаривания); -Зам время замыкания регулятора на исполнительный механизм.

Интервал регулирования Тр без учета зоны неоднозначности регулятора выбирается из пределов

-Tolnd ) -V,

где t o - запаздывание в передаче управляющих воздействий; Т - постоянная времени объекта;

Т

per

0

(2)

0

Устройство работает следующим образом.

Кинетика нарастания прочности бетона в изделии 2, находящемся в агрегате 1 тепловой обработки, контролируется датчиками 3 прочности, которые через определенные промежутки времени 5 после начала цикла тепловой обработки посредством коммутаторов 6 и центрального коммутатора 7 подключаются последовательно к блоку 8 определения минимального значения прочности. При этом опорные импульсы, от мультивибратора 30 поступают на вход счетчика 31. Каждая ячейка счетчика подключена к координатным шинам матричного дешифратора 32. Выходы дешифратора 32 через блок 33 транзисторных ключей связаны с релейной матрицей 29, выполненной на магнитоуправляемых реле, и используется для подключения датчиков, задатчиков и исполнительных механиз0

5

мов к управляющему блоку в схеме управления соответственно

1 Т per

f-

- Зал

(1)

per

где J - скважность импульсов релейной матрицы;

- интервал регулирования режимного параметра (температуры пропаривания); -Зам время замыкания регулятора на исполнительный механизм.

Интервал регулирования Тр без учета зоны неоднозначности регулятора выбирается из пределов

-Tolnd ) -V,

где t o - запаздывание в передаче управляющих воздействий; Т - постоянная времени объекта;

Т

per

0

(2)

Рв возмущающее (управляющее)

воздействие.

Время замкнутого состояния- выходов каждого реле матрицы 29 определяется из условия

За /W

(3)

1/

Доп. 00

КоК им

- допустимые отклонения режимного параметра в установившемся режиме; KO - коэффициент передачи

К

м«

15

20

объекта регулирования; показатель хода регулирующего органа, % В блоке 8 определения минимально- то значения прочности устанавливается прочность изделия, находящегося в наихудших условиях тепловой обработки. Это происходит следуюи1им образом. Сигнал с коммутатора 7 поступает на вход ультразвукового прибора З , который фиксирует текущее значение прочности RJ контролируемого изделия i, находящегося в камере j, а с выхода прибора 3 через аналого-цифровой преобразователь 35 сигнал поступает в арифметическое устройство 36, где собственно и реализуется алгоритм ол - отыскания изделия I с минимальным значением прочности При этом в начале работы индекс (номер) камеры j устанавливается в единичное значе 0 кладываются балочки размером 160 мм для определения активности применяемого цемента. Растворы для балочек готовят при водоцементном о ношении, равном О,, причем их консистенция по расплыву конуса после 30 встряхиваний на столике должна х рактеризоваться диаметром в предела 106-115 мм. Балочки из раствора хра нят в формах над водой в течение 2 t2 ч, помещая в ванну с гидр- вличес ким затвором. Далее их расформировы вают и хранят D ооде (20 1 7/С) в те чение 27 сут. Через 28 сут с момент изготовления балочки помесцают в эле

15 роды ультразвукового прибора блока Показатель предела прочности в данн случае является активностью цемента

С блока 10 электрический сигнал, пропорциональный значению активност цемента, использованного для изгото ления данной партии изделий, по команде с блока 8 подается на вход ав коррелятора-экстраполятора 11, где путем прогнозирование осуществляетс определение активности цемента на мо

ние (первая камера подключена через- ,,,,,.,,.., ,.„ .. ...

коммутатор 7 к блоку 8); индекс конт- т приготовления бетонной смеси в ролируемого изделия i устанавливается в единичное состояние (первое изделие первой камеры пропаривания подключенпоследующих замесах путем определени коэффициента вариации активности по результатам испытаний цемента, теку

последующих замесах путем определени коэффициента вариации активности по результатам испытаний цемента, текуное через коммутатор 6 и центральный щего и произведенного за квартал, по

коммутатор / к блоку 8); индекс текущего значения прочности R ; принимает значение прочности первого изделия

формуле

V

Г.

T(Ai - ЛСР)(П - 1)

100

ср

(4

R

ДЛИН

принимает значение R .. Весь

алгоритм определения минимального значения прочности включает два цикла: I - определение минимального значения прочности в каждой из m камер; II опрос всех m камер тепловой обработки.

После установления минимального значе-,

ния прочности изделия цифровой сигнал с арифметического устройства 36 блока 8 поступает на вход цифроаналогового преобразователя 38 формирователя ЭПосле преобразования цифрового сигнала в аналоговый компаратор 37 напряжения сравнивает установленное значение R,„ с заданным в виде уровня напряжения на контролируемом входе

15

20

е ол компаратора 37 сигналом, соответствующим отпускной прочности изделий Rp,p.

С первого выхода формирователя 9 сигнал в виде электрического импульса поступает на вход блока 10 определения свойств цемента. Перед рабочей сменой для работы устройства в датчики ультразвукового прибора блока кладываются балочки размером 160 мм для определения активности применяемого цемента. Растворы для балочек готовят при водоцементном отношении, равном О,, причем их консистенция по расплыву конуса после 30 встряхиваний на столике должна характеризоваться диаметром в пределах 106-115 мм. Балочки из раствора хранят в формах над водой в течение 2 t2 ч, помещая в ванну с гидр- вличес- ким затвором. Далее их расформировывают и хранят D ооде (20 1 7/С) в течение 27 сут. Через 28 сут с момента изготовления балочки помесцают в элект15 роды ультразвукового прибора блока 9- Показатель предела прочности в данном случае является активностью цемента.

С блока 10 электрический сигнал, пропорциональный значению активности цемента, использованного для изготовления данной партии изделий, по команде с блока 8 подается на вход авто- коррелятора-экстраполятора 11, где путем прогнозирование осуществляется определение активности цемента на мо,,,,,.,,.., ,.„ .. ...

т приготовления бетонной смеси в т приготовления бетонной смеси в

последующих замесах путем определения коэффициента вариации активности по результатам испытаний цемента, текущего и произведенного за квартал, по

формуле

V

Г.

T(Ai - ЛСР)(П - 1)

100

ср

(4)

5

0

ср

п 5

где V - коэффициент вариации, ;

Л- - активность цемента отдельной

(i-й) партии, кгс/см ; Л. - средняя активность цемента данной марки за квартал, кгс/см ;

число партий цемента данной марки, произведенного за квартал.

Вычитатель 39 блока 11 определяет разность между значениями активности цемента отдельной (i-й) партии и сред- ней активности цемента данной марки за квартал; квадратор lO осуществляет возведение полученной разности в квад- рат, после чего сигнал поступает на

сумматор и. Вычитатель ь. осуществляет вычитпние единицы из числа партий пимента данной марки, произведенного за квартал. Частное отделение результатов вычислений блоков 41 и 42, полученное в делителе k в , виде электрического сигнала, поступает на схему 3 извлечения квадратного корня. Результирующий сигнал с вы- хода автокоррелятора-экстраполятора 1 поступает на вход автоматического оптимизатора 12, который реализует алгоритмы нахождения минимума технико- экономического критерия, представ- ляющего собой варьируемую часть себестоимости, равную сумме затрат на цемент и тепловую обработку при выполнении условия обеспечения заданного уровня качества железобетонных изделий. В зависимости от заданных ограничений, накладываемых на удельный расход цемента и длительность тепловой обработки, организационно-технических ограничений, включающих смен- ность работы, номенклатуру изделий, обеспеченность материальными и энергетическими ресурсами и состояние i связанных технологических постов, оптимизатор 12 согласно алгоритму рабо- ты принимает решение о необходимости изменения удельного расхода цемента в бетонной смеси последующих замесов а таюке с длительности изометрическо го прогрева для следующего изделия или партий изделий.

Затраты на содержание оборудования определяются по формуле

С,, (3,21Л„6 + 1,61А)/Г, (5 где Ср5 - сумма расходов по содержа- нию и эксплуатации по всем видам оборудования предлагаемой линии;

Ajjg - сумма амортизационных отчислений, определяемых по всем агрегатам и машинам линии по нормам; А - то же, по формам, формам- вагонеткам, оснастке; Р - годовая производительность

линии.

Фактический удельный расчет энергоресурсов на заводе с учетом затрат энергии во вспомогательных цехах (приготовление бетонной смеси, хранение материалов на складах, производ- ство арматуры, внутрицеховой и внутризаводской транспорт) и в обслуживающих по; 1разделениях (ремонтные

службы, отопление, горпмлп IK 1дл, освещение, вентиляция и др.), вычисляют по эмпиримескоГ формуле

5 4jH-bBR/ (

где 3 - затраты энергии на тепловлаж ную обработку изделий с учетом потерь тепла в конструкциях камер, паровой системы и из-за несовершенства организации производства; п - число технологических линий на предприятии;

К, - коэффициент, учитывающий

используемую удобоукладывае- мость бетонной смеси и способ ее уплотнения, принимаемый по заводским данным;

K.J - коэффициент, учитывающий

вид технологической линии, на которой производятся изделия, принимаемый равным для конвейерных линий 1, поточно-агрегатных 1,П , кассетных 1,1 и стендовых 1,13;

Kj - коэффициент, учитывающий тип применяемого теплового агрегата ;

К4 коэффициент, учитывающий вид применяемого цемента.

После принятия автоматическим оптимизатором 12 решения об изменении удельного расхода цемента в бетонной смеси последующих замесов,а также о длительности изотермического прогрева для следующих изделий сигнал, пропорциональный величинам необходимых изменений, с выхода оптимизатора 12 поступает на вход блока 13 коррекции расхода цемента системы управления дозированием, которая обеспечивает приготовление бетонной смеси в последующем замесе измененного состава. В серийно выпускаемой станции управления бетонным заводом СУБЗ-1 для определения момента выключения питателя используются бесконтактные путевые датчики. Бесконтактный датчик устанавливается на дополнительной стрелке, с помощью которой указывается заданная масса дозы цемента. При поступлении материала в бункер дозатора основная стрелка поворачивается вокруг своей оси. При совпадении текущей дозы с заданной сигнал поступает в устройство управления, которое выключает питатель. На серийно выпускаемых

ц11(1)С р я1, п иых г Г)пг)Е1ках г|ГЗычно устанавливаю несколько дополнительных стрелок с расположенными на них бесконтактными датчиками. Эти датчики и используются D устройстве для управления дозированием по команде с блока 12.

С второго выхода формирователя 9 результирующий сигнал поступает на вход блока определения длительности тепловой обработки, где согласно алгоритму определения длительности тепловой обработки определяется время изотермического прогрева изделий по формуле

R(t) - С,с

-.

С,е

.

(У)

R(t) - отпускное значение прочности изделия в момент Bpe-2Q ва 53, количество которых равно коС. Со мени t, %;

коэффициент, численно равный величине прочности изделия в момент его загрузки в камеру;25 коэффициент, численно равный величине прочности изделия в момент подачи тепла в камеру;

личеству тепловых камер. Цифровые си налы с оперативных запоминающих устройств поступают в цифроаналоговые преобразователи 5б, с выхода которых в виде аналоговых сигналов поступают на второго вход регуляторов 1б.

На вход регулятора 1б режима тепловой обработки с выхода датчика i температуры поступает электрический сигнал, пропорциональный величине температуры в тепловом агрегате 1. С выхода регулятора 1б режима тепловой обработки результирующий электрический сигнал поступает на вход исполни тельного механизма 23, установленног на линии подачи теплоносителя в теп- ловой агрегат 1 .

1

Т, - постоянные времени, опреде-;

ляющие скорость изменения прочности во времени при естественном твердении и подаче тепла в камеру соответственно, с; время тепловой обработки

Блок И работает следующим образом.

Перед циклом тепловой обработки в регистр 6 ввода записывается продолжительность режима тепловой обра г ботки.установленная на данном заводе. По сигналу с блока 9 счетчик 48 команд выдает команду на регистр 6 ввода и арифметическое устройство 4/ о корректировке режима тепловой обработки. Арифметическое устройство 7 производит увеличение или уменьшение режима тепловой обработки изделий Окончательная длительность цикла тепловой обработки записывается в регистр 49 вывода блока И. Выход блока lA связан с входом блока 15 коррекции ре- режимов тепловой обработки, в котором происходит запоминание новых значений длительности изотермического прогрева для изделий, проходяи1их тепловую об- работку в данном тепловом агрегате. При отсутствии сигналов с блоков 18,

1636А

10

10

15

19 и 2/: блок 13 выполняет цикл ТВО, установленный блоком 1, в противном случае (при наличии сигнала с одного из перечисленных блоков) происходит корректировка режимов ТВО. Сигналы с блоков l8 и 22 через блок и схему ИЛИ 51 поступают в арифметическое уст- устройство 52 и на счетчик 5 команд блока 15. С регистра вывода 9 блока I t установленный цикл ТВО поступает на запоминающее устройство 53 блока 15 и по команде со счетчика 5 команд вводится для корректировки в арифметическое устройство 52. Откорректированная длительность изотермической выдержки изделий из арифметического устройства 52 записывается в оперативные запомииаюи1ие устройства 53, количество которых равно ко

личеству тепловых камер. Цифровые сигналы с оперативных запоминающих устройств поступают в цифроаналоговые преобразователи 5б, с выхода которых в виде аналоговых сигналов поступают на второго вход регуляторов 1б.

На вход регулятора 1б режима тепловой обработки с выхода датчика i температуры поступает электрический сигнал, пропорциональный величине температуры в тепловом агрегате 1. С выхода регулятора 1б режима тепловой обработки результирующий электрический сигнал поступает на вход исполнительного механизма 23, установленного на линии подачи теплоносителя в теп- ловой агрегат 1 .

Блок Г/ выдает сигнал на первый вход блока 18 определения предвари - тельной выдержки о корректировке времени предварительной выдержки в зависимости от сроков схватывания бетонной смеси. Принцип работы блока 1/ основан на том, что со сроками схватывания бетонной смеси связываются такие параметры тепловой обработки как время предварительной выдержки и начало изотермического прогрева. Если отклонения превышают допустимую величину, контролируемую блоком 17, подается сигнал и производится соответствующая коррекция блоком Г/ при несоответствии начала схватывания и блоками 10 и при несоответствии конца

схватывания бетон-ной смеси. Если сроки схватывания укладываются в расчетные, то корректировка режима не производится. Компараторы 57 через схему ИЛИ 58

блока 15 оылают упрлпляющмй сигнал нл блок 15 коррекции режимов ТВО.

Блоком /: J определяется факт|.;ческлп прочность изделий в возрасте Z8 сут. Значение этой прочности анализируется блоком 19 определения откло 1ений путем сравнения с проектной. При этом сигнал с блока 20 сравнивается компаратором 59 с уровнем сигнала, соот- ветствующим проектному значению прочности. Если отклонения выходят за установленные рамки (например, 10%), то сигнал с компаратора 59 в качестве управляющего подается через схе- му ИЛИ 60 на блок 15, по сигналу с которого предварительная выдержка меняется, причем ее изменение-производится в долях сроков схватывания бетонной смеси, выдавс1емой блоком 18 (например, 0,1; 0,2,. . . ,f,) . Блок 21 определения влажности заполнителей определяет влажность инертных заполнителей (песка и щебня) и пропорционально ее величине подает сигнал на блок 18 определения отклонений о корректировке времени предварительной выдержки бетонных изделий.

Непосредственно перед циклом тепловой обработки на блоке 22 химических добавок устанавливается уровень напряжения, соответствующий виду применяемой химической добавки (замедлитель или ускоритель). Если применяется замедлитель твердения бетона, то уровень выходного сигнала блока 22 равен 5 В, если применяется ускорител твердения бетона, то уровень выходног сигнала блока 22 - +5 В. Если при изготовлении изделий химические добав- ки не используются, то уровень выходного сигнала равен нулю. При этом команда с блока 22 о корректировке режима ТВО отсутствует. В частности.

этим объясняется то обстоятельство.

что блок 22 является блоком напряжения .

Усилитель 5 блока 11 является , усилителем с коэффициентом усилителя 100 и рыполняет умножение результата с делителя 4 на 1(;0, т.е. вычисление коэС ициента вариации активности цемента.

С и тменением термодинамических характеристик твердеющего бетона связаны такие параметры тепловой обработки клк длительность, вид и степень внешнего воздействия на твердеющий матсфиал. SHatnie кинетики изме5

о д

5

5

п

нения количества химически связанной воды позволяет определить скорость гидратообразования .Т, методом графического дифференцирования кривой I Y - f(), где и - количество химически связанной воды. .Пополнительные технологические воздействия к твердеющему материалу прикладываются в такой момент времени, когда скорость гидратообразования .

Этот вывод является основой для разработки способа комбинированной тепловой обработки изделий на основе минеральных вяжущих материалов, когда на стадии изотермической выдержки, определяемой минимальным значением скорости гидратообразования, паровая среда в тепловом агрегате заменяется сухим горячим воздухом и температурой, равной температуре изотермической выдержки. Блок комбинированной термообработки осуществляет комбинированную тепловую обработку в предлагаемом устройстве.

При этом в верхнее в тепловом агрегате изделие закладывается малогабаритный датчик 5 химически связанной воды, сигнал с которого поступает на компаратор б1, где путем сравнения с заданным значением Jv,. .определяется

Т М и Н

момент замены пЗра на горячий воздух. Сигнал с компаратора б1 поступает на триггер б2, где производится его запоминание , после чего этот сигнал поступает на первый вход схемы И 6, на второй вход которого поступает сигнал с инвертора 63. Схема И б осуществляет логическое умножение двух сигналов (с триггера 62 и инвертора 63) , т.е. при единичных значениях входов схемы И 6, на выходе блока 2б управления появляется сигнал о замене пара горячим воздухом, этот сигнал поступает на исполнительный механизм (реле) 25, управляющее работой регулирующего органа 2А (магнитного клапана).

Блок 27 управления выдает сигнал на дозатор 28 фибр, по которому дозатор 28 фибр осуществляет дозирование и введение фибр дисперсного армиро- , вания в бетонную смесь. При этом сигнал с выхода блока 2/ управления поступает на третий вход схемы ИЛИ 58 блока 18 определения предварительной выдержки, и время предварительной выдержки coкpaщaetcя. Применение дисперсного армирования позволяет увели

Авторы

Даты

1989-10-23—Публикация

1987-12-04—Подача