Изобретение относится к коксохимическому производству, в частности к устройствам для подвода отопительного богатого газа, например коксового, в обогревательную систему коксовых печей с нижним подводом газа.

Целью изобретения является предотвращение образования "хлопков" в обогревательной системе и повышение надежности устройства в работе.

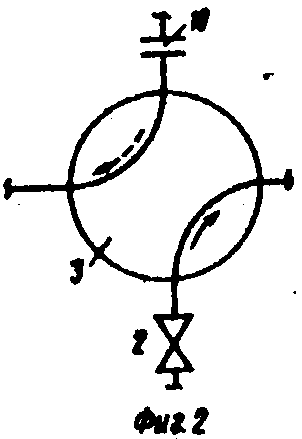

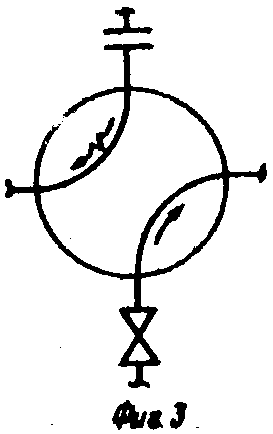

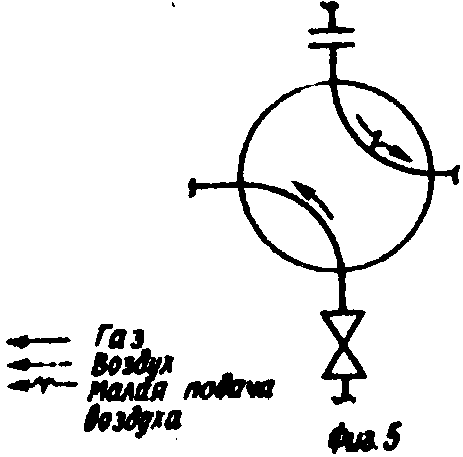

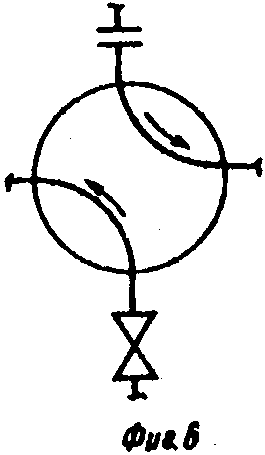

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг.2 - положение крана в период между очередными сменами направления газовых потоков в отопительной системе печей (кантованиями); на фиг.3 - положение крана за 1 мин до начала очередного кантования отопительной системы; на фиг.4 - положение крана в момент "газ и воздух закрыты"; на фиг.5 - положение крана после окончания кантования; на фиг.6 - положение крана в конце процесса кантования при открытии задвижки.

Устройство для подвода богатого отопительного газа в обогревательную систему коксовых печей с нижним подводом газа содержит подводящий газопровод 1 отопительного газа, на котором установлены стопорный кран 2 и четырехходовый реверсивный кран 3, соединенный с парой горизонтально расположенных под печами вдоль обогревательного простенка распределительных коллекторов 4,5 и вертикальных газоподводящих труб 6,7. Газоподводящие трубопроводы 6,7 соединяют распределительные коллекторы 4,5 с газоподводящими каналами 8,9, расположенными в кладке коксовой печи.

Стопорный кран 2 служит для полного отключения подачи коксового газа к обогревательному простенку при ремонте и замене реверсивного крана. Стопорный кран 2 устанавливают между подводящим газопроводом 1 коксового газа и реверсивным краном 3, который предназначен для периодической подачи коксового газа в газоподводящую систему. В верхней части корпуса реверсивного крана 3 выполнено отверстие 10, через которое в газоподводящую систему подают воздух на обезграфичивание и к которому присоединяют отводами 11 воздухопровод 12 для подвода воздуха на обезграфичивание.

Воздухопровод 12 выполнен общим на несколько реверсивных четырехходовых кранов, установлен перед ними по ходу движения воздуха и снабжен запорным устройством с дистанционным управлением задвижки 13, а также патрубком 14 с диафрагмой для регулируемой малой постоянной подачи воздуха (в пределах 2-10% номинального количества воздуха, подаваемого в воздухопровод 12).

Устройство работает следующим образом.

Отопительный газ, например коксовый, из подводящего газопровода 1 через стопорные краны 2 и реверсивные четырехходовые краны 3 поступает в один из соединенных с реверсивным краном распределительных коллекторов 4, а из него через вертикальные газоподводящие трубы 6 - в газоподводящие вертикальные каналы 8 в кладке коксовых печей. Число и расположение коллектоpов и отводов от них определяется схемой обогрева печей.

Одновременно с подачей коксового газа во второй распределительный коллектор 5 через газоподводящие трубы 7 в газоподводящие каналы 9 поступает воздух на обезграфичивание этих каналов. Через определенные интервалы времени (20-30 мин) производится смена направлений потоков газа, воздуха и продуктов горения в отопительной системе печей (кантование).

В период между очередными сменами направления газовых потоков (см.фиг. 2) в отопительной системе печей (кантованиями) задвижка 13 находится в открытом положении, и воздух из атмосферы поступает в воздухопровод, благодаря разрежению в отопительной системе печей.

За 1 мин до начала очередного кантования отопительной системы (см.фиг. 3) закрывают задвижку 13, перекрывая основной подвод воздуха на обезграфичивание в воздухопровод 12, при этом продолжается постоянная малая подача воздуха только через патрубок 14.

Чтобы с удовлетворительной точностью обеспечить подачу нужного количества воздуха на обезграфичивание, необходимо подавать такое ограниченное его количество (в пределах 2-10% номинального количества воздуха), при котором исключается турбулентное движение воздуха в газоподводящей системе. Реверсивный четырехходовый кран находится в положении "газ и воздух закрыты" (см.фиг.4).

По окончании кантования реверсивный четырехходовый кран (см.фиг.5) приходит в положение, когда газ поступает в распределительный коллектор, в который до этого подавался воздух, а воздух поступает в коллектор, который до этого находился на газе, причем воздух поступает через патрубок 14 с диафрагмой для постоянной малой подачи воздуха при закрытой задвижке 13. При этом за счет ограниченной подачи воздуха происходит медленная (на протяжении 2-3 мин) эвакуация газа из распределительного коллектора и газоподводящих трубопроводов.

Благодаря ламинарному характеру движения воздуха не происходит активного смешивания воздуха с остатками газа и не возникают очаги воздушно-газовой смеси, вызывающие "хлопок" газа. Завершает процесс кантования (спустя 2-3 мин после окончания изменения направления газовых потоков в печи) открывание задвижки 13 (см.фиг.6). С этого момента воздух на обезграфичивание поступает в номинальном количестве.

Каждый очередной цикл работы системы начинают через 20-30 мин. Дополнительная установка воздухопровода для подачи воздуха на обезграфичивание, присоединенного к воздушным отверстиям реверсивных четырехходовых кранов и имеющего на входе воздуха из атмосферы задвижку или другое запорное устройство, а также патрубки с диафрагмой для постоянной подачи в воздухопровод малых количеств воздуха (в пределах 2-10% номинального количества воздуха) позволяет при использовании предлагаемого устройства предотвратить образование "хлопков" газа в обогревательной системе.

Это возможно благодаря тому, что в период отключения отопительной системы для подачи газа на обогрев и воздуха на обезграфичивание за счет того, что воздух поступает только через патрубок с диафрагмой для постоянной малой подачи воздуха с учетом образования ламинарного движения воздуха при закрытом запорном устройстве, происходит медленная (2-3 мин) эвакуация несгоревшего газа из газоподводящей системы, что приводит к повышению эффективности процесса эвакуации газа.

Выполнение воздухопровода общим на несколько реверсивных кранов обеспечивает надежность устройства в работе за счет уменьшения количества запорных средств, например задвижек. Кроме устранения "хлопков" газа, в отопительной системе при использовании предложенного устройства сокращается длительность паузы в подаче газа на обогрев, что позволяет сократить потери отопительного коксового газа и стабилизировать тепловой режим коксовых печей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДВОДА БОГАТОГО ОТОПИТЕЛЬНОГО ГАЗА В ВЕРТИКАЛЬНЫЕ НАГРЕВАТЕЛЬНЫЕ КАНАЛЫ ОБОГРЕВАТЕЛЬНЫХ ПРОСТЕНКОВ БАТАРЕИ КОКСОВЫХ ПЕЧЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1980 |

|

SU1019845A1 |

| СПОСОБ РАЗОГРЕВА ОГНЕУПОРНОЙ КЛАДКИ КОКСОВОЙ БАТАРЕИ | 2012 |

|

RU2509795C1 |

| КОКСОВАЛЬНАЯ ПЕЧЬ | 1956 |

|

SU110006A1 |

| Комбинированная рекуперативная коксовальная печь | 1938 |

|

SU54427A1 |

| ГОРИЗОНТАЛЬНАЯ КОКСОВАЯ ПЕЧЬ | 1991 |

|

RU2050399C1 |

| УСТРОЙСТВО ДЛЯ РАЗОГРЕВА ДВЕРЕЙ КОКСОВЫХ ПЕЧЕЙ | 1989 |

|

SU1788742A1 |

| Горизонтальная коксовая печь | 1988 |

|

SU1638151A1 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ТОПЛИВНЫХ ДОБАВОК ПО ФУРМАМ ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2164948C1 |

| ВЕРТИКАЛЬНАЯ МНОГОКАМЕРНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1987 |

|

SU1505003A1 |

| Устройство для контроля работы кантовочного механизма батареи коксовых печей | 1978 |

|

SU787447A1 |

Изобретение относится к коксохимическому производству. Целью изобретения является предотвращение образования "хлопков" в обогревательной системе и повышение надежности устройства в работе. Отопительный газ, например коксовый, из подводящего газопровода 1 через стопорные краны 2 и реверсивные четыреходовые краны (К) 3 поступает в один из соединенных с К распределительных коллекторов (РК) 4, а из него через вертикальные газоподводящие трубы 6 - в газоподводящие вертикальные каналы 8 в кладке коксовых печей. Число и расположение коллекторов и отводов от них определяется схемой обогрева печей. Одновременно с подачей коксового газа во второй распределительный коллектор РК 5 через газоподводящие трубы 7 в газоподводящие каналы 9 поступает воздух на обезграфичивание этих каналов. Через определенные интервалы времени (20 - 30 мин) производится смена направлений потоков газа, воздуха и продуктов горения в отопительной системе печей (кантование). По окончании кантования реверсивный четырехходовый кран приходит в положение, когда газ поступает в РК, в который до этого подавался воздух, а воздух поступает в коллектор, который до этого находился на газе, причем воздух поступает через патрубок 14 с диафрагмой для постоянной малой подачи воздуха при закрытой задвижке 13. При этом за счет ограниченной подачи воздуха, происходит медленная (на протяжении 2 - 3 мин) эвакуация газа из РК и газоподводящих трубопроводов. Благодаря ламинарному характеру движения воздуха не происходит активного смешивания воздуха с остатками газа и не возникают очаги воздушно-газовой смеси, вызывающие "хлопок" газа. Завершает процесс кантования (спустя 2 - 3 мин) после окончания изменения направления газовых потоков в печи открывание задвижки 13. С этого момента воздух на обезграфичивание поступает в номинальном количестве. Каждый очередной цикл работы системы начинают через 20 - 30 мин. 6 ил.

УСТРОЙСТВО ДЛЯ ПОДВОДА ОТОПИТЕЛЬНОГО БОГАТОГО ГАЗА В ОБОГРЕВАТЕЛЬНУЮ СИСТЕМУ КОКСОВЫХ ПЕЧЕЙ С НИЖНИМ ПОДВОДОМ ГАЗА, содержащее распределительные коллекторы, расположенные вдоль обогревательных простенков печей, вертикальные газоподводящие трубопроводы, соединяющие распределительные коллекторы с газоподводящими каналами, расположенными в кладке коксовых печей, реверсивные четырехходовые краны с отверстиями для входа воздуха, соединенные с парой распределительных коллекторов и подводящим газопроводом отопительного газа, отличающееся тем, что, с целью предотвращения образования "хлопков" газа в обогревательной системе печей и повышения надежности в эксплуатации, оно снабжено установленным перед реверсивными четырехходовыми кранами по ходу движения воздуха воздухопроводом для подачи воздуха на обезграфичивание каналов в кладке печей, снабженным на входе воздуха запорным устройством с дистанционным управлением и патрубком с регулируемой диафрагмой для постоянной подачи в воздухопровод малых количеств воздуха.

| Справочник коксохимика, т.2, М.: Металлургия, 1965, с.102-103. |

Авторы

Даты

1994-07-15—Публикация

1986-01-06—Подача