Изобретение относится к коксохимической промышленности, а именно к способам и устройствам для подачи богатого отопительного газа.

Известен способ подвода богатого отопительного газа в вертикальные нагревательные каналы обогревательных простенков батареи коксовых печей, включающий циклическую подачу отопительного газа в газоподводящие каналы четных вертикальных нагревательных каналов и подачу воздуха на обезграфичивание в газоподводящие каналы нечетных вертикальных нагревательных каналов, отключение подачи газа и воздуха, переключение подачи газа и воздуха в газоподводящие каналы соответственно нечетных и четных вертикальных нагревательных каналов и непрерывный отвод продуктов горения через газоотводящий канал батареи коксовых печей.

Известно также устройство для подвода богатого отопительного газа в вертикальные нагревательные каналы обогревательных простенков батареи коксовых печей, содержащее газоподводящую систему, состоящую из распределительных коллекторов, расположенных вдоль батареи коксовых печей, газоподводящих каналов, расположенных в кладке коксовых печей и реверсивных пробковых кранов, соединяющих попарно газоподводящие каналы с распределительным коллектором и атмосферой.

Существенным недостатком указанных способа и устройства является то, что они не позволяют осуществить полный отвод остатков газа и воздуха за время паузы в подаче газа и воздуха, обусловленной циклом работы кантовочного механизма. Остатки газа и воздуха при недостаточно полной их эвакуации, соединяясь соответственно с воздухом и газом при переключении газоподводящей системы, образуют холодную газовоздушную смесь, которая, поднимаясь по газоподводящим каналам в горячую зону кладки печи, воспламеняется, в результате чего возникают хлопки (небольшие взрывы). Хлопки вызывают разгерметизацию стыка газоподводящей арматуры с кладкой печей, выдувание швов в кладке, выброс горелок из установленных мест, что приводит к сокращению срока службы печей.

Вопрос повышения эфективности отвода остатков газа и воздуха решают путем удлинения паузы в подаче газа и воздуха в распределительные коллекторы и связанные с ними газоподводящие каналы с расчетных 17-20 с до 90-120 с. Однако, удлиняя паузу в подаче газа, тем самым сокращают период горения его в вертикальных нагревательных каналах обогревательных простенков печей, что вызывает необходимость повышения температуры горения газа в вертикальных нагревательных каналах на 10-15оС, а это нежелательно по условиям коксования и сроку службы печей. Кроме того, из-за удлинения периода прекращения подачи газа из газопровода на обогрев коксовых печей создается нежелательный скачок давления по всему газоподводящему тракту и происходят потери отопительного газа.

Целью изобретения является увеличение срока службы печей за счет уменьшения возможности возникновения хлопков в газоподводящей системе.

Поставленная цель достигается в способе подвода богатого отопительного газа в вертикальные нагревательные каналы обогревательных простенков батареи коксовых печей, включающем циклическую подачу отопительного газа в газоподводящие каналы четных вертикальных нагревательных каналов и подачу воздуха на обезграфичивание в газоподводящие каналы нечетных вертикальных нагревательных каналов, отключение подачи газа и воздуха и продувку продуктами горения газоподводящих каналов путем ее подключения к газоотводящему каналу батареи коксовых печей, переключение подачи газа и воздуха в газоподводящие каналы соответственно нечетных и четных вертикальных нагревательных каналов и непрерывный отвод продуктов горения через газоотводящие каналы батареи коксовых печей.

Отличие данного способа заключается в том, что после отключения подачи отопительного газа и воздуха газоподводящие каналы и коллекторы продувают продуктами горения путем подключения газоподводящей системы к газоотводящему каналу батареи коксовых печей.

Продувка газоподводящей системы продуктами горения интенсифицирует процесс эвакуации остатков газа и воздуха, снижает возможность образования взрывоопасной смеси и, вследствие этого, возникновения хлопков в указанной системе.

Указанная цель достигается также тем, что устройство для подвода богатого отопительного газа в вертикальные нагревательные каналы обогревательных простенков батареи коксовых печей, содержащее газоподводящую систему, состоящую из распределительных коллекторов, расположенных вдоль батареи коксовых печей, газоподводящих каналов, расположенных в кладке коксовых печей и реверсивных пробковых кранов, соединяющих попарно газоподводящие каналы с распределительным коллектором и атмосферой, снабжено отводными газоходами, соединяющими реверсивные пробковые краны с газоотводящим каналом батареи коксовых печей, в корпусе пробкового крана выполнены две пары каналов, расположенных симметрично друг другу относительно его вертикальной оси, и в каждой паре каналов в корпусе крана один из каналов соединен с распределительным коллектором и второй - с отводным газоходом.

Наличие отводных газоходов к газоотводящим каналам батареи коксовых печей и подключения к реверсивным кранам указанных газоходов создают условия отсоса продуктов горения из вертикальных нагревательных каналов через газоподводящую систему.

Кроме того, подключение к реверсивному крану позволяет исключить средство блокировки, что упрощает конструкцию всего устройства.

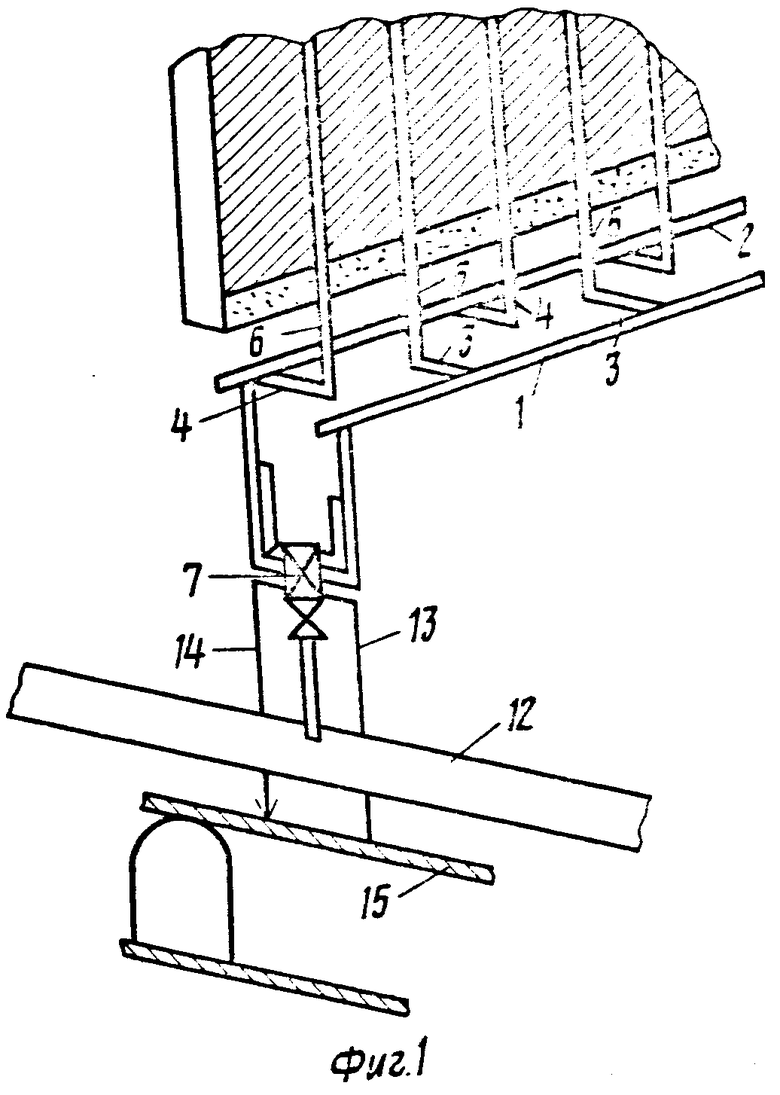

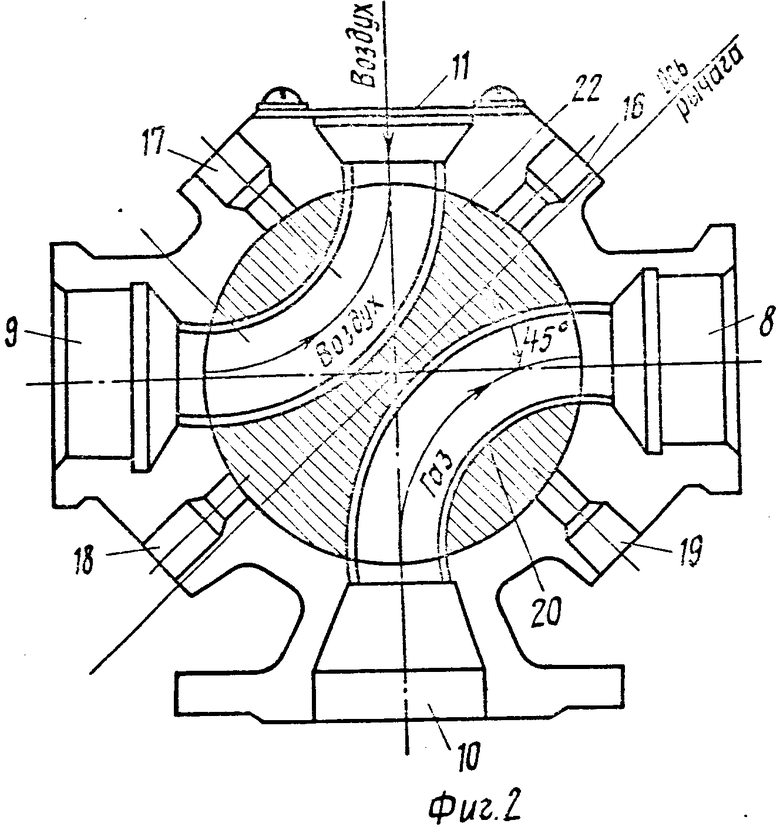

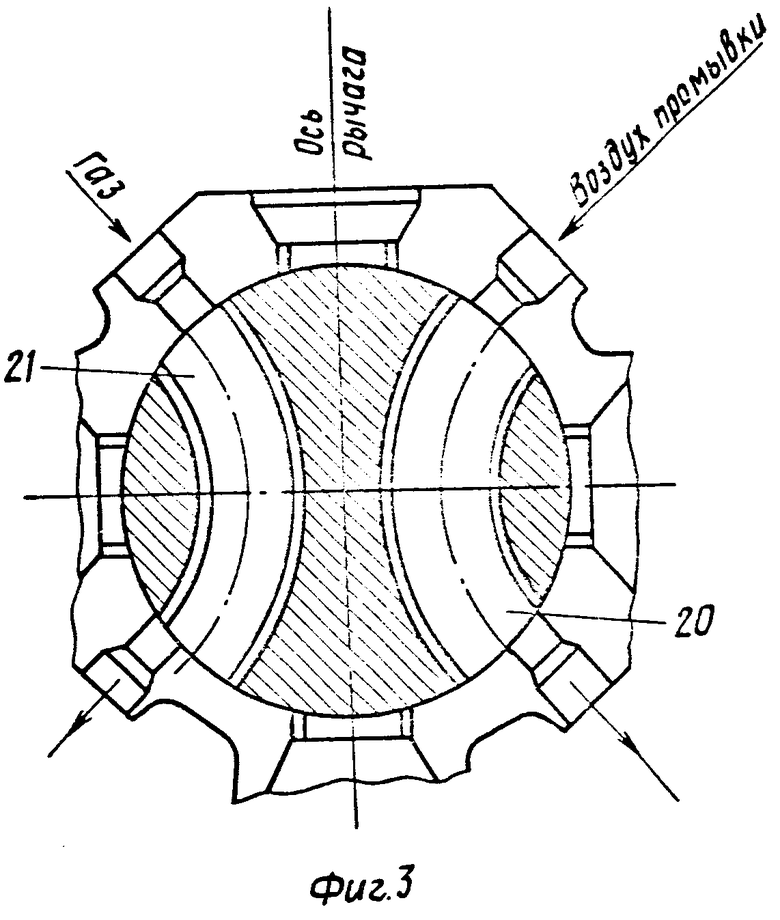

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг.2 - реверсивный кран в положении, соответствующем подаче газа и воздуха в газоподводящую систему; на фиг.3 - реверсивный кран в положении, соответствующем подключению отводных газоходов и газоотводящих каналов батареи коксовых печей к газоподводящей системе.

Устройство для осуществления заявляемого способа включает газоподводящую систему, содержащую распределительные коллекторы 1, 2 (фиг.1), соединенные отводами 3, 4 с газоподводящими каналами 5, 6, расположенными в кладке коксовых печей. Коллекторы 1, 2 объединены реверсивным краном 7, в корпусе которого размещены отверстия 8, 9, 10, 11 (фиг.2). При этом отверстия 8, 9 соединены соответственно с распределительными коллекторами 1, 2, отверстие 10 соединено с подводящим газопроводом 12, а отверстие 11 - с атмосферой. Устройство содержит отводные газоходы 13, 14 к газоотводящим каналам 15 батареи и узел подключения их к распределительным коллекторам. Узел подключения отводов 13, 14 к распределительным коллекторам 1, 2 размещен в реверсивном кране 7 и выполнен в виде отверстий 16, 17, соединенных с распределительными коллекторами 1, 2, и отверстий 18, 19, соединенных с отводными газоходами 13, 14. При этом пара отверстий 16, 19 расположена симметрично паре отверстий 17, 18 относительно вертикальной оси корпуса крана 7. Каждая упомянутая пара образует продолжение газовоздухоходов 20, 21 пробки 22 крана при положении ее "на центр" (фиг.3).

Подвод отопительного газа в газоподводящую систему четной половины вертикальных нагревательных каналов осуществляют следующим образом. Газ из подводящего газопровода 12 через отверстие 10 (фиг.2) в корпусе реверсивного крана 7 по газовоздухоходу 20 подают через отверстие 8 в коллектор 1 и связанные с ним отводами 3 газоподводящие каналы 5, сообщающиеся с нагревательными каналами обогревательного простенка печи, работающими в этот период на восходящем потоке.

Одновременно через отверстие 11 в корпусе крана 7 по газовоздухоходу 21 подают воздух, который через отверстие 9 поступает в коллектор 2, а затем через отводы 4 в газоподводящие каналы 6 для их обезграфичивания.

Через 15-30 мин подачу газа и воздуха отключают на 17-20 с, поворачивая пробку 22 реверсивного крана 7 на 45о в положение "на центр", при котором ось рычага кантовочного механизма совпадает с вертикальной осью корпуса реверсивного крана. При этом газовоздухоходы 20, 21 соединяют соответственно отверстия 16, 19 и 17, 18, подключая таким образом газоходы 13, 14 к распределительным коллекторам 1, 2 и обеспечивая условия для отсоса тягой дымовой трубы продуктов горения из вертикальных нагревательных каналов в газоотводящие каналы, в результате чего из газоподводящей системы удаляются остатки газа и воздуха и указанная система заполняется продуктами горения.

После паузы в подаче газа и воздуха в газоподводящую систему коллектор 1, связанный с газоподводящими каналами 5, переключает на подачу воздуха для обезграфичивания последних, а коллектор 2, связанный с газоподводящими каналами 6, - на подачу газа в вертикальные нагревательные каналы, сообщающиеся с газоподводящими каналами 6. Для этого пробку 22 реверсивного крана 7 поворачивают из положения "на центр" на 45о в сторону, противоположную ее начальному положению (полный поворот пробки крана за одну кантовку составляет 90о от ее начального положения). При этом газовоздухоход 20 соединяет отверстия 8 и 11, а газовоздухоход 21 - отверстия 9 и 10.

Переключение газоподводящей системы, связанной с одной половиной количества вертикальных нагревательных каналов, с газа на воздух, а газоподводящей системы, связанной с другой половиной количества вертикальных нагревательных каналов, с воздуха на газ, и наоборот, производят каждые 15-30 мин.

Описанный способ подвода богатого отопительного газа в вертикальные нагревательные каналы обогревательных простенков коксовых печей и устройство для его осуществления позволяют повысить эффективность отвода остатков газа и воздуха из газоподводящей системы в период отключения ее для подачи газа на обогрев и воздуха на обезграфичивание и предотвратить таким образом возможность образования взрывоопасной смеси и вследствие этого возникновения хлопков в кладке печей, что увеличивает срок службы печей.

Изобретение позволяет ограничить период паузы в подаче газа и воздуха в газоподводящую систему в пределах заданного времени, что в свою очередь позволяет избежать нарушения температурного режима коксовых печей, скачков давления по всему газоподводящему тракту и в результате уменьшить потери отопительного газа на 5-7% от его производства по сравнению с используемым аналогичным техническим решением.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДВОДА ОТОПИТЕЛЬНОГО БОГАТОГО ГАЗА В ОБОГРЕВАТЕЛЬНУЮ СИСТЕМУ КОКСОВЫХ ПЕЧЕЙ С НИЖНИМ ПОДВОДОМ ГАЗА | 1986 |

|

SU1419137A1 |

| КОКСОВАЛЬНАЯ ПЕЧЬ | 1956 |

|

SU110006A1 |

| Горизонтальная коксовая печь | 1988 |

|

SU1638151A1 |

| СПОСОБ РАЗОГРЕВА ОГНЕУПОРНОЙ КЛАДКИ КОКСОВОЙ БАТАРЕИ | 2012 |

|

RU2509795C1 |

| ГОРИЗОНТАЛЬНАЯ КОКСОВАЯ ПЕЧЬ | 1991 |

|

RU2050399C1 |

| Коксовая печь | 1991 |

|

SU1807072A1 |

| Комбинированная рекуперативная коксовальная печь | 1938 |

|

SU54427A1 |

| ВЕРТИКАЛЬНАЯ МНОГОКАМЕРНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1987 |

|

SU1505003A1 |

| ГОРИЗОНТАЛЬНАЯ КОКСОВАЯ ПЕЧЬ | 1987 |

|

SU1496242A1 |

| Коксовая печь | 1982 |

|

SU1039952A1 |

| Справочник коксохимии, т.2, М., Металлургия, 1965, с.102-103. |

Авторы

Даты

1994-09-15—Публикация

1980-05-22—Подача