Изобретение относится к техноло- 1|ии получения активаторов вулканизации резиновых смесей, а именно к (Способу получения активатора вулка- изации на основе оксидов кремния iji цинка5 используемого при производ- фтве каучуков для резиновой и шинной Промышленностио

Цель изобретения - увеличение стойкости вулканизатов к истиранию, ; Способ осуществляют следующим об- )азомо

; Примеров кварцевый реактор проточного типа загружают 50 г релой сажи БС-120о В верхнюю часть реактора помещают кварцевую чашку с 10 г безводного хлорида цинка Температуру в реакторе повьшают .до 500 С

П р и м е р 4о Активатор вулканизации получают аналогично примеру 3, однако обработку хлоридом цинка и карбонатом аммония проводят последовательно 3 раза при молярном соотношении хлорид цинка : карбонат аммония, равном1:3о

Содержание оксида цинка в продукте - 20 мас.%, удельная поверхность- 85

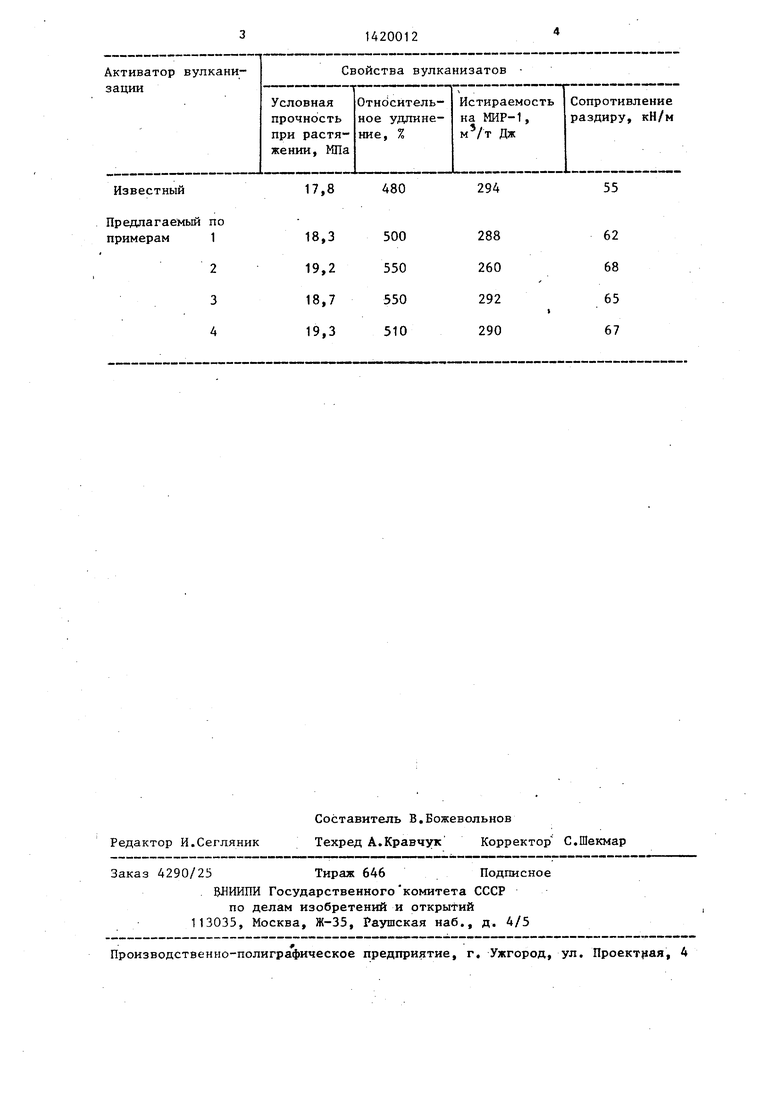

Полученные по данному способу активаторы вулканизации используют для изготовления резиновых смесей на основе изопренового каучука В таблице представлены данные по физико-механическим характеристикам вулканизатов, полученных с использованием предлагаемых и известных активаторов, при

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цинксодержащего диоксида кремния | 1986 |

|

SU1351879A1 |

| Резиновая смесь для производства протектора шин | 2017 |

|

RU2677170C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВАТОРА ВУЛКАНИЗАЦИИ РЕЗИНОВЫХ СМЕСЕЙ | 1995 |

|

RU2103284C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ КАРБОЦЕПНОГО КАУЧУКА | 1995 |

|

RU2122552C1 |

| РЕЗИНОВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО МАТЕРИАЛА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 1990 |

|

RU2007427C1 |

| РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2002 |

|

RU2235105C2 |

| Резиновая смесь | 2020 |

|

RU2739188C1 |

| Резиновая смесь | 1982 |

|

SU1049507A1 |

| Способ изготовления гибкого электрического кабеля | 1989 |

|

SU1714687A1 |

| Способ получения резиновой смеси на основе диенового каучука | 2016 |

|

RU2636710C1 |

Изобретение относится к технологии получения активаторов, вулканизации резиновых смесей, а именно к способу получения активатора вулканизации на основе оксидов кремния и цинка. Целью изобретения является увеличение стойкости вулканизатов к истиранию. Это достигается следующим образом. В кварцевый реактор загружают белую сажу БС-120. В верхнюю часть реактора помещают кварцевую . чашку с безводным хлоридом цинка и температуру в реакторе повыиают до . Диоксид кремния обрабатьгоают парами хлорида цинка в токе сухого воздуха в течение 0,5 ч„После этого диоксид кремния обрабатывают парами карбоната аммония при 90 с или же смешивают его с сухим карбонатом ния, взятым в таком количестве, чтобы мольное соотношение ZnCl ,, :(MH4)jClj- составляло 1:1-3(, полученный продукт прокаливают при 380-400 0 Указанную обработку ведут многократно до содержания ок.сида цинка в активаторе вулканизации 7-20 масс%о Использование полученного продукта активатора вулканизации в резиновых смесях приводит к улучшению физико- механических свойств вулканизатов, в частности к повышению их стойкости к истиранию до величин 260 - 290 Дж. 2 з.По ф-лы, 1 табл. ГО о

и диоксид кремния обрабатывают пара- 20 следующем составе резиновых смесей.

мас.%: каучук СКИ-ЗНТ 75; каучук СКД 25; сера 2; сульфенамид Ц 0,8; стеариновая кислота 1; техуглерод П324 40; воск ЗВ-1 1 и активатор вулканизации 5в Режим вулканизации 30 мин при 151°С,

|ми хлорида цинка в токе сухого возду :ха со скоростью 55 мл/мин, в течение :0,5 Че По окончании хемосорбции хло- |рида цинка на поверхности диоксида кремния в кварцевую чашку помещают 7 г карбоната аммония и диоксид кремния обрабатывают его парами при 90 С .Затем полученный продукт прокаливают iпри 380°С в течение 1 ч.

Содержание оксида цинка в приго- ;товленном таким образом активаторе :вулканизации - 7 мас.%5 содержание хлора - 0,15 ммоль/г, удельная поверхность - 91

Пример 2 о Активатор вулканизации готовят аналогично примеру 1, однако попеременную обработку парами хлорида цинка и карбоната аммония проводят 3 раза

Содержание оксида цинка в активаторе вулканизации - 20 мас.%5 удельная поверхность - 85 м /г.

П р и м е р Зо Обработку диоксида кремния хлоридом цинЛа ведут аналогично примеру 1 с Затем обработанный диоксид кремния смешивают с сухим карбонатом аммония, взятом в таком количестве, чтобы молярное соотношение хлорид цинка:карбонат аммония составляло 1:1, и полу шнную смесь прокаливают при 400 С

Содержание оксида цинка в продукте - 7 мас,%, удельная поверхность - 90 .

0 следующем составе резиновых смесей.

0

5

5

5

0

мас.%: каучук СКИ-ЗНТ 75; каучук СКД. 25; сера 2; сульфенамид Ц 0,8; стеариновая кислота 1; техуглерод П324 40; воск ЗВ-1 1 и активатор вулканизации 5в Режим вулканизации 30 мин при 151°С,

Формулаизобретения

3,Способ по п„1, о т л и ч а ю- щ и и с я тем, ЧТО указанный процесс обработки диоксида кремния хлоридом цинка и карбонатом аммония ведут многократно до содержания оксида цинка в активаторе вулканизации 7

20 мас,%.

Активатор вулканизации

Свойства вулканизатов

по 1

2 3 4

17,8

480

294

55

| Патент США № 4207377, кл | |||

| Способ получения сульфокислот из нефтяных масел | 1911 |

|

SU428A1 |

Авторы

Даты

1988-08-30—Публикация

1986-07-14—Подача