Изобретение относится к электротехнике,,в частности к кабельной технике, и может быть ис пользовано в производстве гибких электрических кабелей с резиновой защитой, состоящей из двух слоев, испол1 зуемых для подключения передвижных механизмов к электрическим сетям.

Целью изобретения является повышение эксплуатационной надежности у долговечности кабеля путем повышения его стойкости к знакопеременным изгибам и раздавливающим нагрузкам при одновременном уменьшении его веса.,

Вариант I. Поверх скрученных вместе изолированных токопроводящих жил на ЛКНВ 90 X 90 накладывают двухслойную оболочку. Для наружного слоя оболочки используют высокопрочную атмосферостойкую резину, а для внутреннего слоя используют резину, содержащую, мас.ч.: каучук СКС-30 АРКМ-15 100: тиурам 3: сульфенамид М 2: оксид цинка 6: стеариновая кислота 3,6; нафтам 2: минеральное масло 2,22; битум 25: мел 90: техуглерод П803 135: ЧХЗ21 7,5 (соответствует примеру 1 табл.1).

Состав и свойства резиновы1х смесей и их вулканизаторов приведены в табл.1-3.

Температурный режим цилиндров обоих экструдеров поддерживается одинаковым: в первой зоне 45-55 С, во второй 50-65°С, в головке 75-85°С. Для формирования слоев используют тот же самый инструмент. Что и при изготовлении кабеля по известному способу: диаметр дорна 14,9 мм, дорн-матрицы 16,9 мм, матрицы 19,9 мм. Для обеспечения необходимой толщины внутреннего слоя оболочки после вулканизации скорость вращения шнека экструдера, перерабатывающе-го резину, содержащую порообразователь, уменьшают по сравнению с прототипом в 1,5 раза на величину соотношения Ьм/йкаж, где - плотность вулканизата из монолитной резины, dкaж- кажущаяся плотность пористого вулканизата. После соединений слоев оболочку вулканизуют в атмосфере сухого насыщенного пара при избыточном давлении 1.47-1,57 МПа.

Далее приведены примеры образцов кабеля, при изготовлении которых изменяют состав резины для внутреннего слоя оболочки при неизменных прочих условиях процесса.

Вариант II. Для внутреннего слоя оболочки используют резину, содержащую, мас.ч.: СКС-30 АОКМ-15 100; тиурам 2,5; сульфенамид М 1,5; р:ксид цинка 4,7; стеарин 3; нафтам-2 1,5; минеральное масло 18; битум 20; мел 75; техуглерод П803 100; ЧХЗ21 5 (соответствует примеру 2 табл.1).

Вариант III. Для внутреннего слоя обо-. лочки используют резину, содержащую, мас.ч.: СКС-30 АРКМ-15 100; тиурам 2; |уль-, фенамид М 1,0; оксид цинкаЗ,4; стеарин 2,4; нафтам-2 1; минеральное масло 14; 15; мел 60; техуглерод П803 65; 4X3-212,5 (соответствует примеру 3 табл.1).

Вариант IV. Для внутреннего слоя Ьболочки используют резину, содержащую, мас.ч,; СКИ-3 50; СКД-П 20; тиурам 2,5; сульфенамид М 1,5; оксид цинка 4.7; стеарин 3; нафтам-2 1.5; минеральное масло 18; битум 20; мел 75; техуглерод П803 100; ЧХЗ-21 5 (соответствует примеру 6 табл.1).

Вариант V. Для внутреннего слоя оболочки используют резину, содержащую, мас.ч.; СКС-30 АРКМ-15 100; тиурам 2,5; сульфенамид М 1,5; оксид цинка 3,4; стеариновая кислота 3; нафтам-2 1,5; минерал| ное масло 18; битум 20; техуглерод П803 175; ЧХЗ-21 5 (соответствует примеру 7 табл;.1).

Вариант VI. Для внутреннего слоя рболочки.используют резину , содержащую, мас.ч.; СКС-30 АРКМ-15 100; тиурам 2,5; сульфенамид М 15; нафтам-2 1,5; оксид цинка 3.4; стеариновая кислота 3; минеральное масло 18; битум 20; мел 75; техуглерод П803 100хемпор 5 (соответствует примеру 9 табл;2);

Вариант VII. Для внутреннего слоя оболочки используют резину, содержащую, мас.ч.; СКС-30 АРКМ-15 100; тиурам 2,5; сульфенамид М 1,5; оксид цинка 4,7; Стеариновая кислота 3; нафтам-2 1,5; минеральное масло 18; битум 20; мел 75; техуглерод П803 100; ЧХЗ-5 5 (соответствует примеру 16 табл.3).

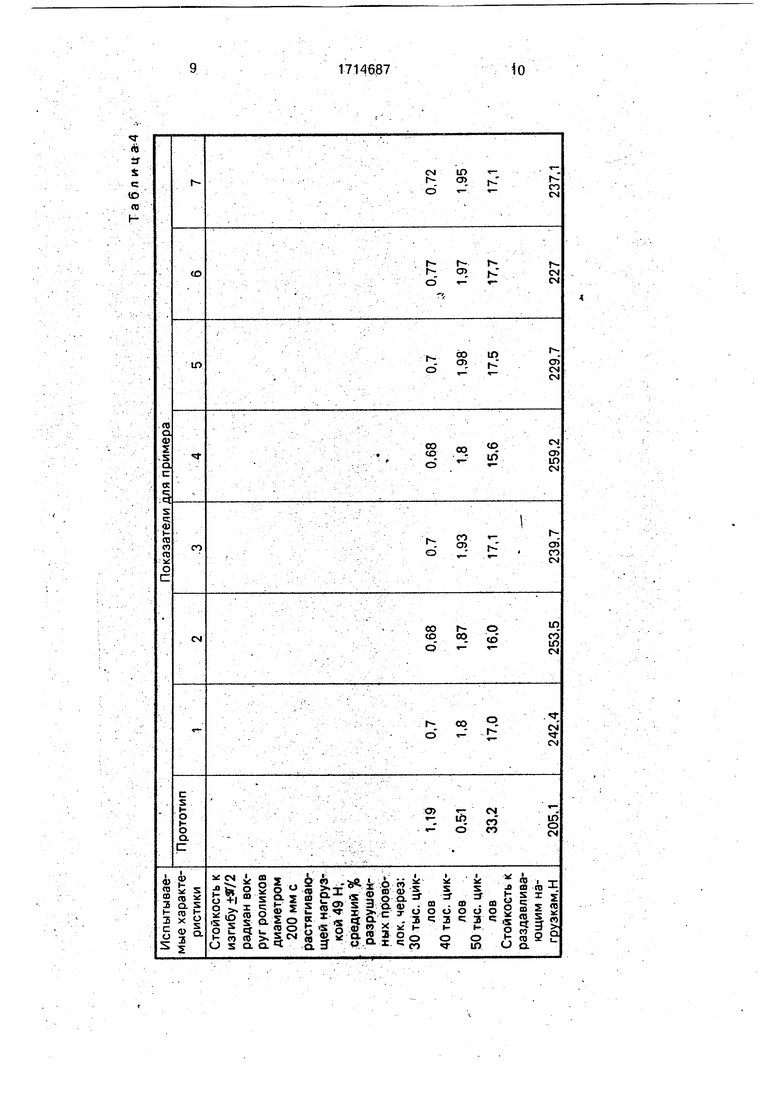

Изготовленные образцы гибкого электрического кабеля испытывают на стойкость

к многократному знакопеременному изгибу и раздавливающим нагрузкам.

Технические характеристики гибких электрических кабелей приведены в табл.4.

Как видно из представленных данных, у

образцов гибкого электрического кабеля, изготовленных на основании предлагаемого способа, стойкость к многократному знакопеременному изгибу в 1,5-2 раза выше,

0 чем у прототипа, стойкость к раздавливающим нагрузкам-выше на 7,7-21%,

Повыщение стойкости к внешним меха ническим воздействиям, в частности стойкости к многократному знакопеременному

5 изгибу и раздавливающим нагрузкам, обуславливает в итоге повышение эксплуатационной надежности и долговечности гибкого электрического кабеля.

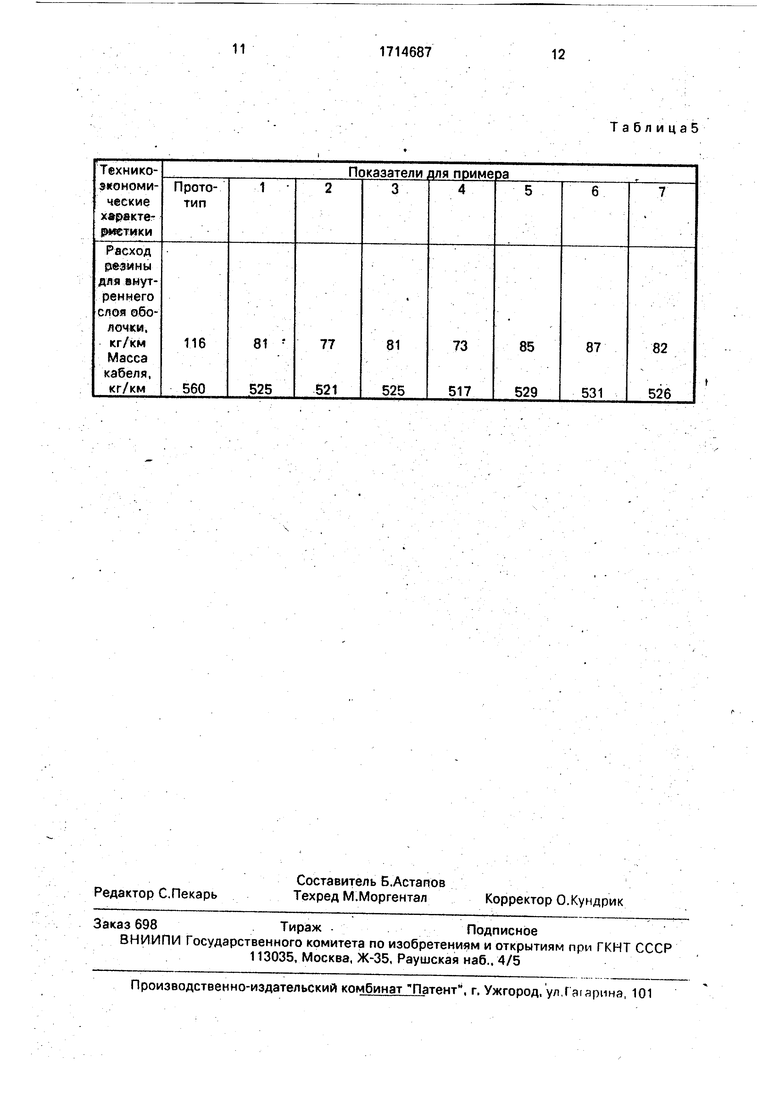

В табл.5 приведены расход резины для

0 внутреннего слоя оболочки и масса гибкого электрического кабеля с пористым внутренним слоем оболочки.

Из представленных данных видно, что при изготовлении кабеля по предлагаемому

5 способу расход резины для внутреннего слоя оболочки уменьшается в 1, раза, а вес кабеля - на 5,2-7,7%.

Формула изрбретения Способ изготовления гибкого электрического кабеля, при котором поверх скрученных изолирован|;1ых жил. накладывают внутренний слой оболочки, содержащий карбоцепной каучук, вулканизуют систему на основе -органических серосодержащих

5 соединений, активатор вулканизации, термостабилизатор, пластификатор, диспергатор и технический углерод-или его смесь с минеральным наполнителем, наружный слой оболочки из атмосферостойкой резины

0 на основе карбоцепного каучука и проводят совместную вулканизацию слоев в среде сухрго насыщенного пара при избыточном давлении 1,46-1.57 МПа, отличающийс .я тем, что, с целью повышения эксплуатационной надежности и долговечности кабеля путем повышения его стойкости к знакопеременным изгибам раздавливающим нагрузкам при одновременном уменьшении массы, для внутреннего слоя

0 используют состав, дополнительно содержащий порообразователь, при этом компоненты берут в следующем соотношении, мас.ч.; карбоцепной каучук 100; вулканизующая система на основе органических серосодержащих соединений 3-5; активатор . вул-канизации 3,4-6.0; термостабилизатор 1,0-2,0; диспергатор 2,4-3,6; пластификатор 29-47; технический углерод или его смесь с минеральным наполнителем 125175; порообразователь 2,5-7.5.

-Кажучаяся платность, г/ei - , 0,95 0,91 .0,93 0,ЭО 1,17 0,95 0.92

Прочность при растя- . . :

«ВНИИ, ,5 ЧД 1,8 3,3 5,1 3,2 i,

Относительное удлинение, 385 2J5 280 SiiO 2)0 370 Ш 230

...............-...........................-...-......-....................«.

...................1.5.5.С..Н.в....

Ингредиенты vj их свойства Показатели для примера

8 . Т 9 Т 10 Т И 12 I 13 f и

100. . too 100 100100 100

.;,.,.. 30

- - - -- 50

- - -- 20

.

3 , 2,5 2 3,2 1,8 2,5 2,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь | 1983 |

|

SU1168574A1 |

| МАСЛОБЕНЗОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2507221C1 |

| Электроизоляционная композиция на основе карбоцепных каучуков | 1987 |

|

SU1436127A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ЭЛЕКТРИЧЕСКОГО КАБЕЛЯ | 1991 |

|

RU2028681C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2002 |

|

RU2232172C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2000 |

|

RU2200742C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2002 |

|

RU2232171C1 |

| Резиновая смесь на основе хлоропренового каучука | 1982 |

|

SU1151554A1 |

| Резиновая смесь | 2018 |

|

RU2688512C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ | 2007 |

|

RU2339654C1 |

Изобретение относится к электротехнике, в частности к кабельной технике, и может быть использовано в производстве гибкихкабелей. Цель изобретения - повышение эксплуатационной надежности и долговечности кабеля путем повышения его стойкости к знакопеременным изгибам и раздавливающим нагрузкам. Кабель, внутренняя оболочка которого получена при вулканизации резиновой смеси, содержащей на 100 мае.ч. карбоцепного каучука 3-5 Viac.4. серосодержащих органических соединений, 3,4-6,0 мас.ч: активатора вулканизации, 1-2 мас.ч. термостабилизатора, 2,4-3,6 мас.ч. диспергатора, 29-47 мас.ч. пластификатора, 2,5-7,5 мас.ч. порообразо- вателя и 125-175 мас.ч. Технического углерода или его смеси с минеральным наполнителем, имеет в 1,5-2,0 раза большую стойкость к знакопеременным изгибам и стойкость к раздавливающим нагрузкам выше на 8-21 % по сравнению с известным. 5 табл.• .слс

0,-92 0,48- 0,5 0,50 0,52 0,51 0,1(0

0,850,83 0,85 .0,7 1,01 0,90 0,82

.

3,0 . Э,6 3,6 .3,0 3,9 2,9 3,7

Z90350 420 250 ( lifrS 320

и & С

16

0

иТаблицаб

| Исследование и выбор оптимальных па-' раметров двухслойных резиновых оболочек, для гибких силовых кабелей | |||

| Отчет, инв | |||

| Устройство для торможения и фиксации вала | 1977 |

|

SU738828A1 |

Авторы

Даты

1992-02-23—Публикация

1989-12-05—Подача