Ю

Изобретение относится к химичес- |кой обработке проката, а именно к химической обработке баллонов. I Целью изобретения является интен- Iсификахщя процесса и улучшение каче- Iства поверхности,

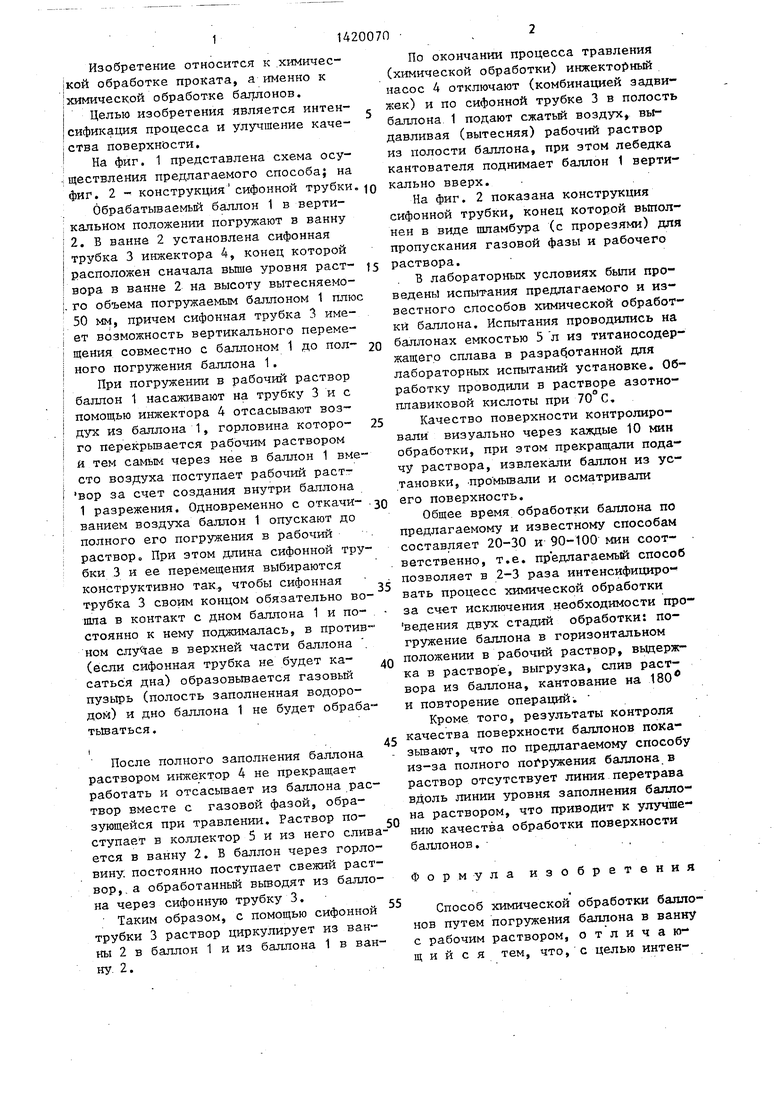

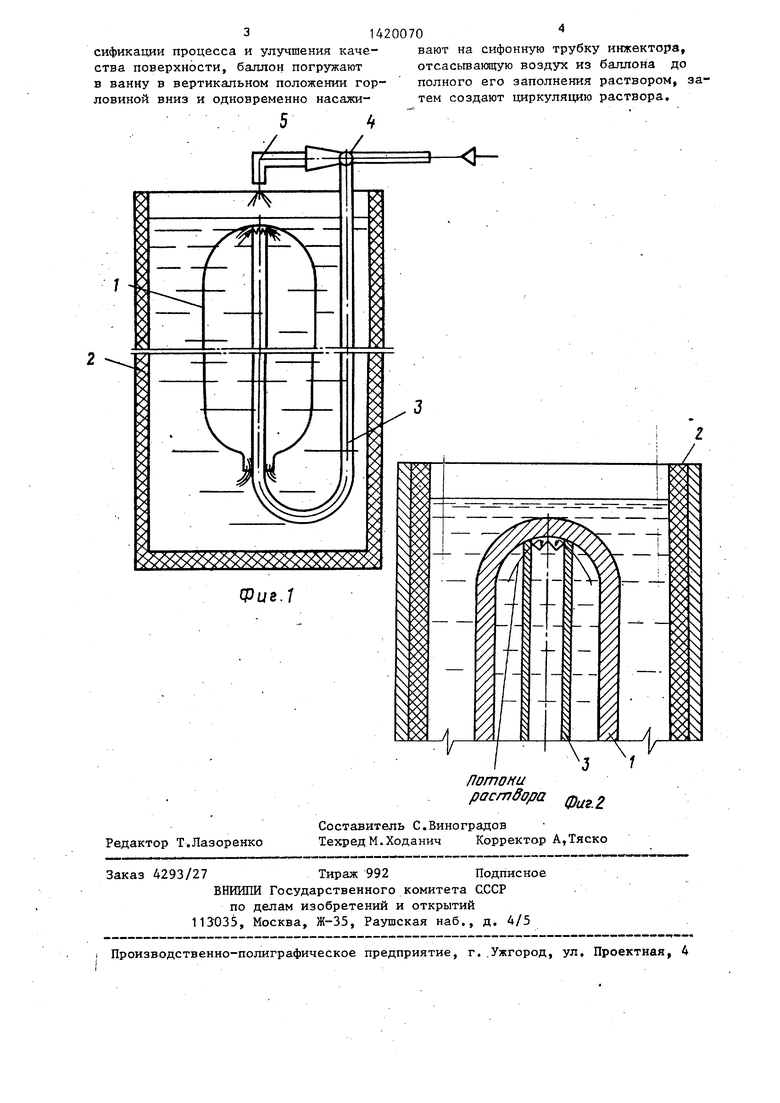

; На фиг. 1 представлена схема осу- I ществления предлагаемого способа; на фиг. 2. - конструкция сифонной трубки, lo ; Обрабатываемьй баллон 1 в верти- ; кальном положении погружают в ванну I 2. В ванне 2 установлена сифонная I трубка 3 инжектора 4, конец которой I расположен сначала выше уровня раст- 15 I вора в ванне 2 на высоту вытесняемо- 1- го объема погружаемым баллоном 1 плюс ; 50 мм, причем сифонная трубка 3 име- , I ет возможность вертикального переме- I щения совместно с баллоном 1 до пол- 20 I ного погружения баллона 1. ; При погружении в рабочий раствор : баллон 1 насаживают на трубку 3 и с помощью инжектора 4 отсасывают воз дух из баллона 1, горловина которо- 25 го перекрьшается рабочим раствором И тем самым через нее в баллон 1 вме™ сто воздуха поступает рабочий раст- вор за счет создания внутри баллона 1 разрежения. Одновременно с откачи- .30 ванием воздуха баллон 1 опускают до полного его погружения в рабочий раствор При этом длина сифонной тру- бки 3 и ее перемещения выбираются . конструктивно так., чтобы сифонная трубка 3 своим концом обязательно вошла в контакт с дном баллона 1 и постоянно к нему поджималась, в противном случае в верхней части баллона (если сифонная трубка не будет ка- Q саться дна) образовьгоается газовый пузырь (полость заполненная водородом) и дно баллона 1 не будет обраба- тьшаться.

I45

После полного заполнения баллона

раствором инжектор 4 не прекращает работать и отсасьгаает из баллона раствор вместе с газовой фазой, образующейся при травлении. Раствор по- ступает в коллектор 5 и из него сливается в ванну 2. В баллон через горловину, постоянно поступает свежий раствор,, а обработанньй вьшодят из баллона через сифонную трубку 3.

Таким образом, с помощью сифонной трубки 3 раствор циркулирует из ванны 2 в баллон 1 и из баллона 1 в ванну. 2.

По окончании процесса травления (химической обработки) инжекто{ ный насос 4 отключают (комбинацией задвижек) и по сифонной трубке 3 в полость баллона 1 подают сжатый воздух, выдавливая (вытесняя) рабочий раствор из полости баллона, при этом лебедка кантователя поднимает баллон 1 вертикально вверх.

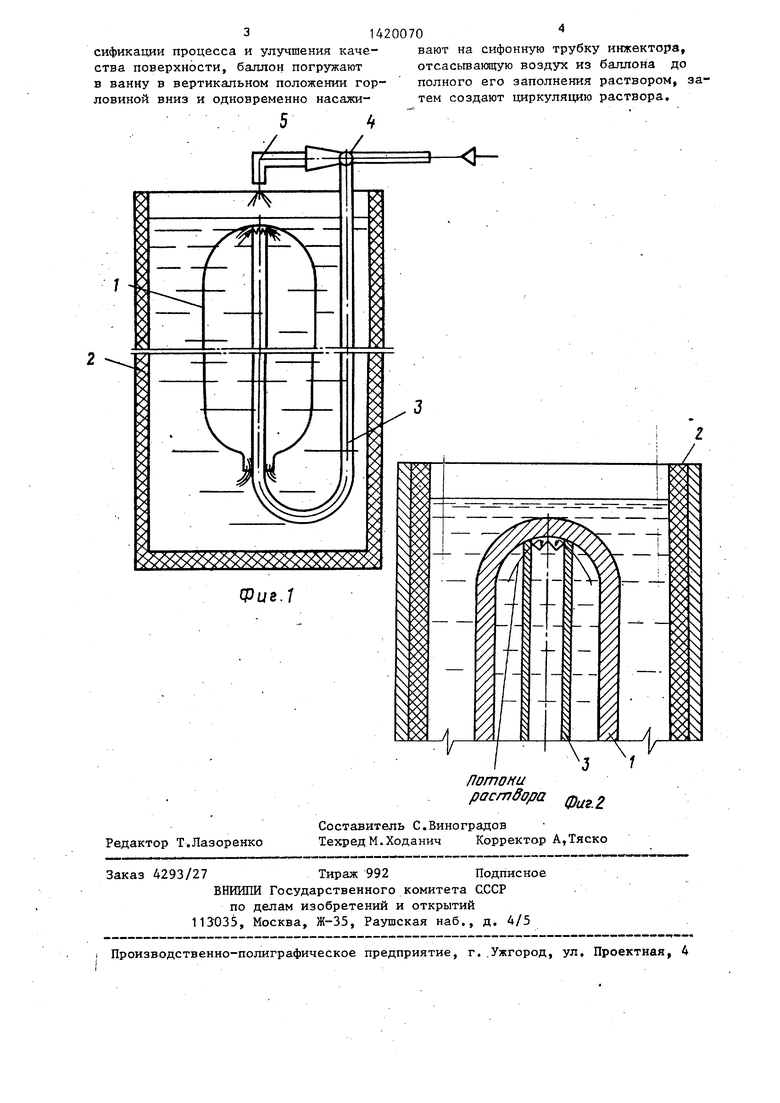

На фиг. 2 показана конструкция сифонной трубки, конец которой вьшол- нен в виде шламбура (с прорезями) для пропускания газовой фазы и рабочего раствора.

. В лабораторных условиях были проведены испытания предлагаемого и известного способов химической обработки баллона. Испытания проводились на баллонах емкостью 5 л из титаносодер- жащегр сплава в разработанной для лабораторных испытаний установке. Обработку проводили в растворе азотно- плавиковой кислоты при 70 С.

Качество поверхности контролировали визуально через каждые 10 мин обработки, при этом прекращали подачу раствора, извлекали баллон из установки, -про мьшали и осматривали его поверхность.

Общее время обработки баллона по предлагаемому и известному способам составляет 20-30 и 90-100 мин соответственно, т.е. предлагаемый способ позволяет в 2-3 раза интенсифициро вать процесс химической обработки за счет исключения необходимости про- ведения двух стадий обработки: погружение баллона в горизонтальном положении в рабочий раствор, выдержка в растворе, выгрузка, слив раствора из баллона, кантование на 180 и повторение операций.

Кроме того, результаты контроля качества поверхности баллонов пока- зьгоают, что по предлагаемому способу из-за полного погружения баллона в раствор отсутствует линия перетрава вдоль линии уровня заполнения баллона раствором, что приводит к улучшению качества обработки поверхности баллонов.

Формула изобретения

Способ химической обработки баллонов путем погружения баллона в ванну с рабочим раствором, отличаю щ и и с я тем, что, с целью интень-ХЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Кассета для травления полых изделий | 1986 |

|

SU1407995A1 |

| БАЛЛОН ДЛЯ СЖИЖЕННЫХ ГАЗОВ | 1996 |

|

RU2102651C1 |

| БАЛЛОН ДЛЯ ЧИСТОГО СЖАТОГО ГАЗА | 1992 |

|

RU2032846C1 |

| Способ размерного травления деталей из алюминиевых сплавов | 1985 |

|

SU1375682A1 |

| Устройство для химической обработки металла | 1977 |

|

SU720051A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2426024C2 |

| Устройство для циркуляционнойОбРАбОТКи издЕлий | 1979 |

|

SU852972A1 |

| Способ закалки баллонов | 1988 |

|

SU1611953A1 |

| Устройство для химической обработки стеклоизделий | 1986 |

|

SU1379259A1 |

| Способ изготовления металлопластиковых баллонов | 2019 |

|

RU2715072C1 |

Изобретение относится к обработке химическими способами. Цель изобретения - интенсификация процесса и улучшение качества поверхности. Способ заключается э погружении баллона в ванну с рабочим раствором верти- .кально горловиной вниз с одновременным насаживанием баллона на сифонную трубку инжектора, с помощью которого сначала отсасьюают воздух из баллона до полного его заполнения раствором, а затем создают циркуляцию раствора. По окончании процесса очистки с помощью инжектора вытесняют сжатым воздухом раствор из баллона, после чего его вынимают из ванны. 2 ил. (Л

| Химическая обработка стальных баллонов | |||

| Катодное реле | 1918 |

|

SU159A1 |

| Первоуральск: | |||

| Новотрубньй завод, 1982. | |||

Авторы

Даты

1988-08-30—Публикация

1986-11-14—Подача