Изобретение относится к области газовой аппаратуры и может быть использовано в газовой, авиационной, судостроительной, автомобильной и смежных с ними отраслях промышленности, где применяются композитные баллоны высокого давления (ВД), наполненные сжатым или сжиженным газом.

Предлагаемое изобретение может быть использовано для изготовления композитных баллонов высокого давления, содержащих внутреннюю герметичную оболочку (именуемую в литературе также как «лейнер» или «колба») и внешнюю силовую композитную оболочку (именуемую также как «силовой корпус»), охватывающую по крайней мере часть внутренней герметичной оболочки. Более конкретно, изобретение относится к способам изготовления внешней силовой оболочки композитных баллонов.

Известен способ изготовления композитного баллона высокого давления и устройства для осуществления по патенту №2180948. Способ изготовления композитного баллона ВД включает получение герметичного лейнера, формование на нем силовой оболочки из армированного композиционного материала и отверждение связующего. При формовании силовой оболочки используют готовый или предварительно изготовленный вне лейнера плетеный каркас, который надевают на лейнер. Края каркаса закрепляют на фланцах лейнера. Каркас пропитывают полимерным связующим и устанавливают на фланцы лейнера прижимные гайки. Пропитку каркаса низковязким полимерным связующим осуществляют одним из следующих способов:

- полным погружением изделия в ванночку со связующим;

- частичным погружением изделия в ванночку со связующим и последующим медленным вращением;

- нанесением связующего методом напыления.

Качество пропитки зависит от плотности структуры каркаса, от вязкости и типа связующего, от дополнительных условий (вакуумирование, вибрирование, ультразвук и т.д.).

Однако авторами выявлено, что такой способ формирования композитной оболочки не обеспечивает требуемого качества силовой оболочки по следующим причинам.

При отдельном изготовлении каркаса невозможно изготовить каркас большой толщины и плотно охватывающим днища, то есть обеспечить требования, которые особенно важны в сосудах высокого давления. Кроме того, достаточно сложно надежно закрепить сморщенные края каркаса прижимными гайками к фланцам лейнера, сложно распределить необходимое (оптимальное) количество силового материала на лейнере, так как оптимальное (необходимое) количество может потребовать укладки силового материала под разными углами и в несколько слоев для получения необходимой прочности в нужных направлениях.

Кроме того, отдельно изготовленный каркас должен быть достаточно эластичным и облегать цилиндр и днища баллона, что возможно, когда каркас достаточно тонкий и неплотный.

Известны широко используемые в настоящее время способы производства композитных баллонов ВД, в которых внешнюю композитную оболочку изготавливают путем укладки на лейнер заданного количества слоев силового материала, пропитанного связующим. В качестве силового материала используют, например, жгут, ровинг (или ленту из нескольких жгутов, ровингов) из органического, стеклянного или углеродного волокна. Перед укладкой волокно пропитывают связующим, например смолой, разогретой в специальной ванне, а затем пропитанное связующим волокно наматывают на лейнер. Такой метод в литературе и практиками называется метод "мокрой" намотки.

Широко известен также способ изготовления внешней композитной оболочки, в котором на герметичную оболочку укладывают "Препрег" - выпускаемые промышленностью пропитанные связующим ленты силового волокна.

Известен, например, принятый за ближайший аналог способ изготовления сосуда высокого давления по патенту №2141073. Сосуд высокого давления, описанный в указанном патенте, содержит металлическую оболочку (лейнер), по крайней мере одну горловину и расположенный снаружи, охватывающий металлическую оболочку силовой композитный корпус. Охватывающий металлическую оболочку силовой композитный корпус состоит из двух слоев композиционного материала, выполненных путем укладки на герметичный внутренний корпус тканого армирующего материала, пропитанного связующим.

Сосуд изготавливают следующим образом. Первый, герметично-силовой, слой

формуют на металлической оболочке путем "мокрой" намотки тканевого армирующего материала, пропитанного связующим, с последующим отверждением. Второй, силовой, слой из композиционного материала располагают над герметично-силовым слоем.

Формование силового слоя может быть также произведено путем намотки готового препрега или отдельных нитей однонаправленного армирующего материала, пропитанного связующим, на герметично-силовой слой и последующего отверждения.

В качестве армирующего материала высокой прочности может быть использовано высокомодульное стекловолокно, органо- или углеволокна, например стеклоленты (СЛ) марки ЛЭС-0,15-35 (ГОСТ 5931-81), стеклоровинг (СВ-стекловолокно) марки РВМ10-1200 (ТУ 6-06-31-502-85).

В качестве эпоксидного связующего взята система, состоящая из смеси диановой смолы марки ЭД-20 (ГОСТ 10587-84) и диглицидилового эфира диэтиленгликоля марки ДЭГ-1 (ТУ 6-05-1823-77) при соотношении ЭД-20:ДЭГ-1, равном 60:40, и отвердителя - триэтаноламинатитаната ТЭАТ-1 (ТУ 6-05-1860-79).

В описанном способе по патенту №2141073, как и в известных и широко используемых способах, внешнюю силовую оболочку выполняют путем «мокрой намотки», при котором на внутреннюю герметичную оболочку укладывают заданное количество слоев силового материала, пропитанного до укладки разогретым связующим, помещенным в специальную ванну.

При этом процесс «мокрой намотки» характеризуется рядом технологических сложностей, в том числе:

- необходимость поддержания определенной температуры связующего в ванне в процессе намотки, самого обматываемого лейнера, а также температуры в цехе намотки;

- все оборудование постоянно пачкается смолой и требует постоянной чистки и удаления избытков и остатков связующего (смолы);

- очень трудно регулировать количество смолы в получаемом силовом материале;

- практически невозможно что-то исправить в процессе укладки (снять намотанное и намотать вновь);

- даже незначительные технологические остановки могут привести к изменению вязкости связующего или к его полимеризации, время жизни самого связующего ограничено;

- большие выбросы вредных веществ в рабочей зоне намотки;

- необходим специальный дополнительный персонал, контролирующий нанос связующего на силовой материал, снятие излишков связующего с баллона в процессе намотки и т.д.

Использование готового пропитанного материала «Препрег» частично устраняет указанные технологические проблемы, однако вызывает иные технологические сложности. В частности, «Препрег» должен храниться в холоде, перед укладкой его надо разогревать. При этом после разогрева срок его использования ограничен. Кроме того, при укладке разогретого «Препрега» также необходимо соблюдение температурного режима, практически невозможно что-то исправить в процессе укладки, оборудование загрязняется, сохраняются выбросы вредных веществ в рабочей зоне намотки. Сам лейнер необходимо тоже подогревать, что технически сложно.

Авторами выявлено, что перечисленные технологические проблемы связаны с наличием связующего в процессе укладки, то есть укладку силового слоя осуществляют композитным материалом, а именно силовым материалом, пропитанным связующим.

В основу настоящего изобретения положена задача создать способ изготовления внешней композитной оболочки баллона высокого давления, в котором процесс укладки силового материала на внутреннюю герметичную оболочку осуществляют без связующего, и таким образом упростить технологию изготовления баллона ВД и повысить качество баллонов ВД, в том числе прочность композитной силовой оболочки.

Поставленная задача решается тем, что в способе изготовления баллона высокого давления, включающем изготовление внутренней герметичной оболочки и формирование внешней композитной оболочки из силового материала и связующего, охватывающей по крайней мере часть внутренней герметичной оболочки, согласно предлагаемому изобретению для формирования внешней силовой оболочки на внутреннюю герметичную оболочку укладывают по крайней мере один слой силового материала и уложенный слой пропитывают связующим.

При дальнейшем описании заявленного изобретения для характеристики «внутренняя герметичная оболочка» будет также использован термин «лейнер».

В предлагаемом изобретении процесс укладки (намотки) силового материала и его пропитка, то есть создание композитной внешней силовой оболочки, разнесены по времени. На первом этапе осуществляют намотку на лейнер «сухого» силового материала без связующего, образуя заданное количество слоев, уложенных под заданными углами. Далее осуществляют пропитку намотанных на лейнер слоев разогретым связующим.

Благодаря этому обеспечивается возможность исправлять дефекты намотки, размотав дефектный участок, процесс намотки может быть остановлен на любое время в любой момент (один человек может контролировать работу нескольких станков), сам процесс намного проще и чище (нет пропиточного тракта и необходимости поддерживать температуру).

Результаты испытаний, проведенных авторами, показывают полную и/или необходимую пропитку силовой оболочки баллонов и не только сохранение необходимой прочности, но и ее увеличение, т.к. "всухую" материал укладывается более плотно, а после укладки силового материала связующее заполняет не только межвитковые пространства и пустоты, но и смачивает в достаточной степени поверхность самих волокон, т.е. заполняет пространства между отдельными волокнами силового материала.

Таким образом, используя простую технологию, можно получать более прочные материалы по сравнению со стандартными технологиями намотки. Это особенно важно, когда существуют жесткие ограничения по наружному диаметру, габаритам, массе и вместимости баллона и остается только один способ поднять прочность баллона - поднять прочность уже существующего материала таким способом.

Целесообразно пропитку слоев силового материала осуществлять путем погружения по крайней мере части боковой поверхности баллона с уложенным на нем силовым материалом в емкость, заполненную разогретым связующим, при этом в процессе пропитки баллоны вращают вокруг продольной оси в указанной емкости.

При постоянном вращении боковая часть болона, погруженная в связующее, подхватывает из емкости необходимые порции связующего, обеспечивающие равномерную пропитку слоев силового материала, и перемешивает связующее в емкости, что также способствует равномерной пропитке и равномерному прогреву самого связующего в ванне.

Благодаря тому что в связующее погружают только часть боковой поверхности баллона, штуцер баллона и все вращающиеся элементы емкости остаются сухими, что упрощает технологию изготовления баллона и процесс эксплуатации и обслуживания самой емкости.

При этом не представляет труда изолировать емкость со связующим в ней от цеховой атмосферы и поддерживать в связующем необходимую температуру и вязкость.

Процесс пропитки легко автоматизируется до нужного уровня, позволяет обеспечить контроль количества связующего, проникающего в слои силового материала, по времени или по массе.

Целесообразно выполнять емкость герметичной.

При этом обеспечивается абсолютное отсутствие вредных выбросов в окружающую среду.

Для ускорения процесса пропитки слоев силового материала создают повышенное давление в герметичной емкости самим связующим с помощью насоса или пониженное (с помощью вакуумного насоса).

Авторами выявлено, что если повышенное давление в емкости создавать воздухом, то расплав или полимерное связующее и силовой материал будут насыщаться воздухом, что приведет к снижению прочности композитной силовой оболочки. Поэтому в необходимых случаях проникновение связующего в силовую оболочку можно улучшить путем периодического вакуумирования внутренней полости ванны.

Также для ускорения процесса пропитки возможно периодическое чередование вакуумирования емкости и создания в ней повышенного давления.

Целесообразно в качестве связующего использовать разогретый полимерный материал или расплав металла.

В качестве силового материала используют жгут, ровинг (или ленту из нескольких жгутов, ровингов) из волокна, выбранного из группы: органическое волокна, металлическое волокно, минеральное волокно.

Выбор силового материала определяется по стандартным методикам, в том числе исходя из заданных требований к уровню прочности баллона ВД и силового материала с учетом экономической целесообразности его применения.

Выбор связующего определяется по известным методикам, применяемым при изготовлении композитных баллонов ВД.

Поставленная задача решается также тем, что в устройстве для пропитки силового материала связующим, включающем емкость, выполненную с возможностью заполнения ее связующим, разогрева связующего и размещения в ней баллона ВД, согласно предлагаемому изобретению емкость выполнена герметичной.

При этом крышка емкости может быть снабжена люком для заливки связующего как в процессе пропитки одной партии баллонов (в случае необходимости), так и при смене партий баллонов.

Целесообразно, чтобы емкость была снабжена вакуумным и гидравлическим насосами.

При этом обеспечивается возможность создания повышенного давления в емкости и ее вакуумирование.

Для контроля и регулирования процесса намотки устройство снабжено датчиками температуры и уровня связующего, предохранительными пневмоклапанами.

В дальнейшем предлагаемое изобретение будет более подробно раскрыто на конкретном примере его выполнения со ссылками на чертежи, на которых изображены:

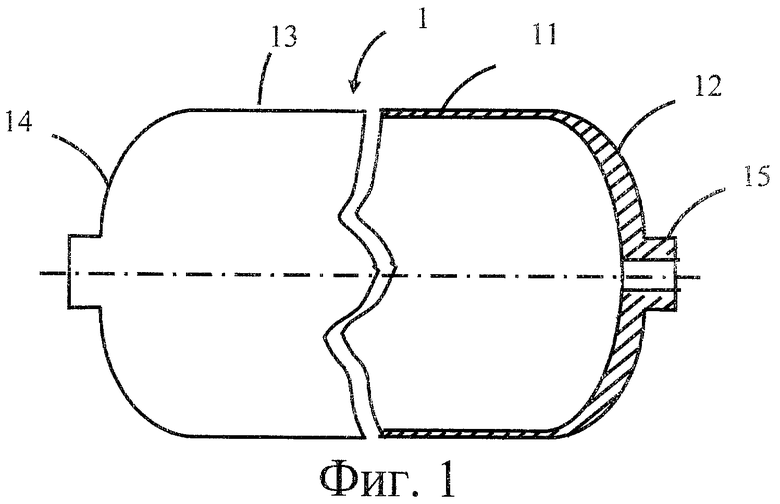

Фиг.1 - композитный баллон высокого давления, продольный разрез;

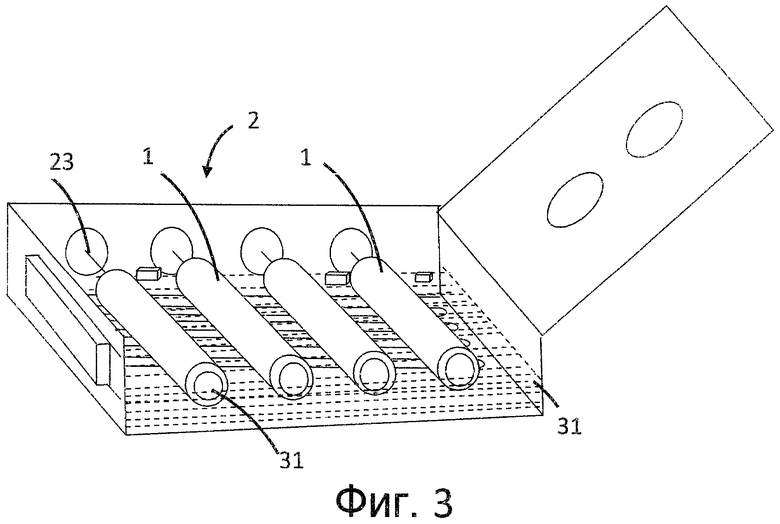

Фиг.2 - схематично устройство для пропитки силового слоя баллона;

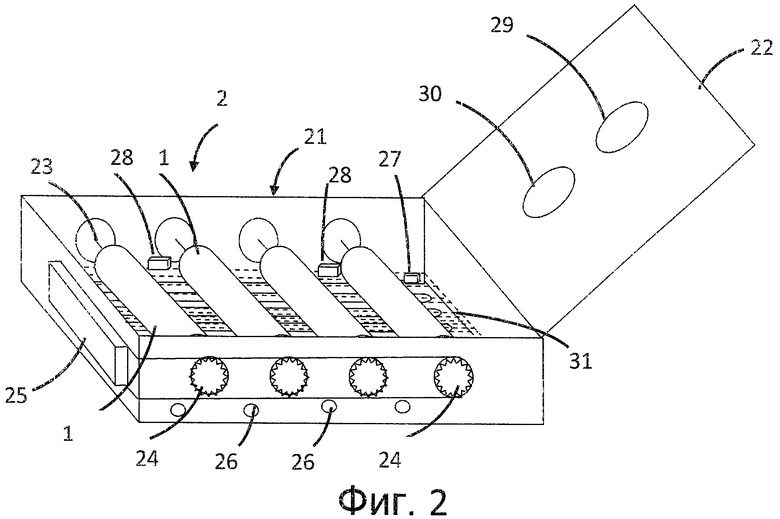

Фиг.3 - устройство на Фиг.2 без передней стенки ванны.

На Фиг.1 показан композитный баллон 1 высокого давления (ВД), содержащий герметичную металлическую внутреннюю оболочку - лейнер 11, и внешнюю силовую оболочку 12 из композиционного материала.

Баллон 1 содержит цилиндрическую часть 13 и два куполообразных днища 14 с горловинами 15, снабженными штуцерами (не показана). Возможно выполнение баллона с одной горловиной - на одном днище.

Лейнер 11 может быть выполнен в виде цельной или сварной и/или штампованно-сварной оболочки любым известным способом из алюминиевого или стального сплавов или других металлических сплавов.

Формирование внешней композитной силовой оболочки 12 осуществляют следующим образом.

На лейнер 11 укладывают (наматывают) известным методом заданное количество слоев «сухого» силового материала под заданными углами. Намотка «сухого» силового материала на лейнер может быть осуществлена с помощью устройств, используемых при «мокрой» намотке или намотке «препрегом» и аналогичным образом.

В качестве силового материала используют жгут, ровинг (или ленту из нескольких жгутов, ровингов) из волокна, выбранного из группы: органическое волокно;

металлическое волокно, минеральное волокно.

Выбор силового материала определяется требованиями к уровню его прочности с учетом экономической целесообразности его применения по стандартным методикам, принятым при изготовлении композитных баллонов ВД.

Количество слоев силового материала и углы их укладки определяются известными методами из условия требуемой прочности композитного баллона.

Пропитку уложенных на лейнер слоев силового материла осуществляют разогретыми связующим. В качестве связующего может быть использован полимерный материал, например смола, или расплав металла, преимущественно легкоплавкого металла, например алюминия и его сплавов, меди, титана, никелевых сплавов и т.п.

Выбор связующего осуществляют по стандартным методикам, принятым при изготовлении композитных баллонов ВД.

Температуру полимерного связующего, которую поддерживают в процессе пропитки, определяют с учетом используемого связующего и силового материала опытным путем из условия обеспечения минимальной вязкости, при которой обеспечивается лучшее проникновение связующего в волокна силового материала и оптимальный срок жизни связующего до его кристаллизации. Известно, что, чем выше температура полимерного связующего, тем быстрее оно кристаллизуется.

Температуру связующего - расплавленного металла - поддерживают близкой к температуре плавления используемого металла, поскольку более высокая температура может приводить к вскипанию расплава и обогащению его газами, что очень плохо влияет на его физико-механические свойства.

Процесс пропитки уложенных на лейнер слоев силового материала предпочтительно осуществлять в емкости, заполненной разогретым связующим.

Такой емкостью может быть пропиточная ванна, как указано в патенте №2180948, или мешок, в который подается разогретое связующее, которое потом оттуда откачивают. При использовании в качестве связующего расплава металла герметичный мешок изготавливается из тугоплавких материалов. Недостатком применения герметичного мешка является сложность очистки от остатков связующего его внутренней поверхности.

Баллон с уложенными на нем слоем (слоями) силового материала в горизонтально ориентированном положении погружают в связующее и вращают вокруг его продольной оси. Предпочтительно баллон погружать в связующее частично, только частью его боковой поверхности ниже плоскости, проходящей через продольную ось баллона, так чтобы горловина со штуцером оставались над уровнем связующего.

При этом все вращающиеся элементы ванны остаются суxими, как и штуцер баллона, что упрощает технологию изготовления баллона и эксплуатацию устройства для пропитки.

При вращении баллона боковая его часть, погруженная в связующее, подхватывает необходимые порции связующего, обеспечивающие равномерную пропитку слоев силового материала, и перемешивает связующее в емкости, что способствует поддержанию равномерной температуры связующего и равномерной пропитке. Время, в течение которого осуществляют пропитку слоев силового материала, определяется по расходу связующего и падению его уровня в пропиточной ванне.

Падение уровня связующего в пропиточной ванне в совокупности со временем нахождения баллона в связующем и температурой связующего являются показателями степени пропитки силового материала связующим. Обычно количество связующего в композитном материале силовой оболочки колеблется от 10 до 50% от массы силового материала.

Для ускорения процесса пропитки используют герметичную емкость, в которой создают повышенное давление путем подачи связующего с помощью насоса или пониженное давление путем откачки воздуха из внутренней полости емкости с помощью вакуумного насоса. Вакуумирование и подъем давления при необходимости можно чередовать, достигая наибольшего эффекта пропитки силового материала связующим, если его вязкости при нормальном течении процесса пропитки недостаточно.

Авторами выявлено, что если избыточное давление в герметичной емкости создавать воздухом, то расплав или связующее и сам композит будут насыщаться воздухом, что приведет к снижению прочности силовой оболочки, поэтому подъем давления в емкости осуществляется, как правило, незначительно и после предварительного вакуумирования.

После завершения процесса пропитки производят известными методами полимеризацию связующего.

На Фиг.2 и 3 показано устройство 2 для пропитки слоев силового материала на лейнере.

Устройство 2 содержит пропиточную ванну 21 с крышкой 23. Ванна 21 с крышкой 23 образуют герметичную емкость. Ванна 21 выполнена с возможностью ее заполнения связующим.

Ванна 21 снабжена валами 23 для крепления баллонов 1, соединенными с вращательными элементами, например, в виде цепных звездочек 24. В устройстве, показанном на Фиг.2, может быть установлено 4 баллона 1 для одновременной пропитки. Возможно выполнение устройства на разное количество баллонов.

Устройство снабжено приводом для приведения в движение валов с баллонами, например электрическим двигателем 25, выполненным с возможностью приведения в действия вращательных валов 23 через цепные звездочки.

Устройство также снабжено нагревательными элементами 26, например электрическими нагревательными элементами любой известной конструкции. Нагревательные элементы 26 выполнены с возможностью нагревания связующего в ванне и поддержания его заданной температуры в процессе пропитки силового материала баллонов.

Устройство снабжено датчиками 27 температур (например, термопары), установленными на разной высоте стенки пропиточной ванны X, с целью контроля не только уровня температуры, но также и степени ее однородности во всем объеме связующего.

Кроме того, в ванне 21 установлены датчики 28 уровня связующего, выполненные, например, поплавкового типа.

Крышка 22 снабжена вентиляционным клапаном 29. Может быть использована любая известная конструкция вентиляционных клапанов. Вентиляционный клапан служит для выпуска или впуска воздуха при изменении давления в герметичном устройстве из-за перепада температур.

На крышке 22 выполнен люк 30 для заливки в ванну 23 связующего для пропитки, выполненный с возможностью герметичного закрывания. Устройство также снабжено гидравлическим и вакуумным насосами (не показаны), в качестве которых могут быть использованы известные конструкции насосов.

Работа устройства 2 и пропитка силового материала связующим осуществляется следующим образом.

До заполнения ванны 23 связующим баллоны 1 с уложенными из них слоями силового материала устанавливают на валах 23. Ванну 21 заполняют через люк 30 связующим до нужного уровня 31. Количество связующего должно соответствовать требуемой степени пропитки силовой оболочки.

При недостатке связующего (так как его начальный уровень ниже штуцеров баллона) дополнительная его порция может заливаться через специальный люк 30.

Люк герметично закрывают. При этом уровень 31 связующего в ванне должен быть таким, чтобы покрывать только часть боковой поверхности каждого баллона 1 ниже места расположения горловины со штуцером.

Количество связующего, заливаемого в ванну 21, определяют расчетным путем из условия необходимой степени пропитки силового материала на 4 баллонах.

Нужное количество связующего определяют исходя из массы сухого силового материала, уложенного на пропитываемых баллонах, и из требуемого процентного содержания связующего в композите (можно в процентах от массы силового материала или в процентах от массы получаемого композита).

С целью ускорения процесса пропитки возможно создание в устройстве повышенного давления путем накачивания (откачивания) насосом в (из) ванны нужной порции связующего, либо периодически вакуумируя ванну вакуумным насосом.

Периодическое колебание давления в ванне позволяет связующему дискретно более интенсивно проникать в материал силовой оболочки, смачивая (пропитывая) ее новые участки (эффект сжатия мочалки). Предпочтительнее осуществлять вакуумирование, так как при этом не происходит загрязнение насоса связующим, и соответственно, не требуется чистка насоса от связующего.

Связующее 31 в ванне 21 нагревают нагревательными элементами 26 до заданной температуры. Включают электродвигатель 25, приводящий в действие (вращение) валы 23 с установленными на них баллонами 1.

При вращении каждого баллона 1 боковая его часть, погруженная в связующее 31, подхватывает необходимые порции связующего, обеспечивающие равномерную пропитку слоев силового материала. Кроме того, при вращении баллонов перемешивается связующее в ванне, что обеспечивает поддержание равномерной температуры связующего в ванне и также способствует равномерной пропитке силового материала.

Температуру связующего контролируют датчиками 27 температур и поддерживают постоянной (заданной величины) с помощью нагревательных элементов 26.

Датчиками уровня 28 контролируют уровень связующего в ванне в процессе пропитки. Когда уровень связующего опускается ниже нижней части баллонов, пропитку останавливают, то есть включают электродвигатель и вынимают баллоны.

В отдельных случаях в процессе пропитки осуществляют дополнительный залив в ванну связующего. Доливку связующего осуществляют, например, когда баллоны маленького диаметра и достаточно длинные, и одной порции связующего для необходимой степени пропитки может не хватить, так как баллоны погружают в связующее ниже наружного диаметра штуцера (либо диаметр горловины баллона близок к диаметру самого баллона) и т.п.

Приведенные выше примеры предпочтительного осуществления изобретения, содержащие указания на отдельные варианты выполнения, не исчерпывают возможных изменений и дополнений, очевидных специалисту в данной области техники, которые не затрагивают сущности технического решения, охарактеризованного формулой изобретения.

Способ изготовления баллона высокого давления включает изготовление внутренней герметичной оболочки и формирование внешней композитной оболочки из силового материала и связующего, охватывающей по крайней мере часть внутренней герметичной оболочки. Формирование внешней силовой оболочки осуществляют укладкой на внутреннюю герметичную оболочку по крайней мере одного слоя силового материала и последующую пропитку уложенного слоя связующим. Устройство для пропитки силового материала связующим включает герметичную емкость, выполненную с возможностью заполнения ее связующим и разогрева связующего. Технический результат - повышение прочности баллона. 2 н. и 14 з.п. ф-лы, 3 ил.

1. Способ изготовления баллона высокого давления, включающий изготовление внутренней герметичной оболочки и формирование внешней композитной оболочки из силового материала и связующего, охватывающей, по крайней мере, часть внутренней герметичной оболочки, отличающийся тем, что формирование внешней силовой оболочки осуществляют укладкой на внутреннюю герметичную оболочку, по крайней мере, одного слоя силового материала и последующую пропитку уложенного слоя связующим.

2. Способ по п.1, отличающийся тем, что создают заданное количество слоев силового материала и уложенные слои пропитывают связующим.

3. Способ по п.1, отличающийся тем, что пропитку слоя силового материала связующим осуществляют путем погружения, по крайней мере, части горизонтально ориентированного баллона с уложенным на нем силовым материалом в емкость, заполненную разогретым связующим, и вращают баллон вокруг его продольной оси.

4. Способ по п.3, отличающийся тем, что используют герметичную емкость.

5. Способ по п.4, отличающийся тем, что в герметичной емкости создают повышенное давление связующим с помощью насоса.

6. Способ по п.4, отличающийся тем, что внутреннюю полость герметичной емкости периодически вакуумируют.

7. Способ по п.4, отличающийся тем, что в процессе пропитки в емкости периодически чередуют вакуумирование и подъем давления.

8. Способ по п.1, отличающийся тем, что в качестве связующего используют полимерный материал.

9. Способ по п.1, отличающийся тем, что в качестве связующего используют расплав металла.

10. Способ по п.1, отличающийся тем, что силовой материал выбран из группы: органическое волокно, металлическое волокно, минеральное волокно.

11. Способ по п.8, отличающийся тем, что полимерный материал разогревают до температуры, при которой он имеет вязкость, достаточную для проникновения внутрь волокон силового материала.

12. Устройство для пропитки силового материала связующим, включающее емкость, выполненную с возможностью установки в ней, по крайней мере, одного баллона высокого давления и разогретого связующего, отличающееся тем, что емкость выполнена герметичной, при этом емкость выполнена с возможностью установки в ней баллона с возможностью вращения вокруг его продольной оси.

13. Устройство по п.12, отличающееся тем, что емкость снабжена крышкой, выполненной с люком для заливки связующего.

14. Устройство по п.12, отличающееся тем, что оно снабжено вакуумным и гидравлическим насосами.

15. Устройство по п.12, отличающееся тем, что в емкости установлены датчики температуры и уровня связующего.

16. Устройство по п.12, отличающееся тем, что емкость выполнена с возможностью установки в ней баллона в горизонтально ориентированном положении.

| СОСУД ВЫСОКОГО ДАВЛЕНИЯ | 1998 |

|

RU2141073C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ДАВЛЕНИЯ | 2000 |

|

RU2180948C1 |

| МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ, СПОСОБ КОНТРОЛЯ РАБОТОСПОСОБНОСТИ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210697C2 |

| US 20090200319 A1, 13.08.2009 | |||

| US 5287988 A, 22.02.1994. | |||

Авторы

Даты

2011-08-10—Публикация

2009-08-18—Подача