Пеноо5розую- щий рост - SOD

rsD

О

00

о:

Фиг. Г

Г Пена

Изобретение относится к горной промышленности и может быть использовано для получения пены при борьбе с пылью и туше- ии пожаров в других отраслях промыш- енности.

Цель изобретения - повышение произво- ительности и экономичности работы пено- енератора за счет увеличения скорости генерирования пены и улучшения ее качества. Поставленная цель достигается тем, что формирование пены осуш,ествляют в несколько стадий. Вначале в слое материала фор- Мируют крупноячеистую пену (диаметр ячеек от 6 до 20 мм), а затем полученную пену измельчают путем двух-трехкратного пропус- кания через пенообразующие сетки. При этом время предварительной обработки раствора в слое материала и время между последоваельными пропусканиями пены через сетки составляет от 0,02 до 0,2 с, что достаточно для формирования адсорбционного слоя, близкого к насыш,ению. Например, для 1-2%-ного растворов ПО--1Д это время составляет 0,1 с.

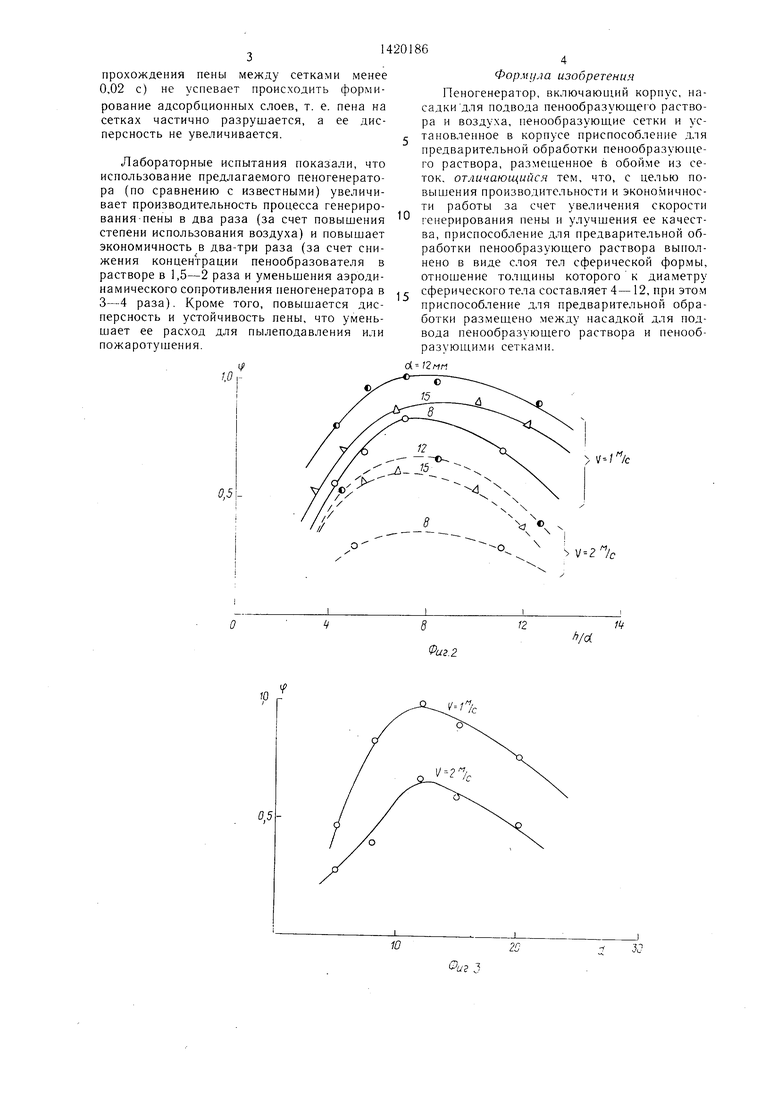

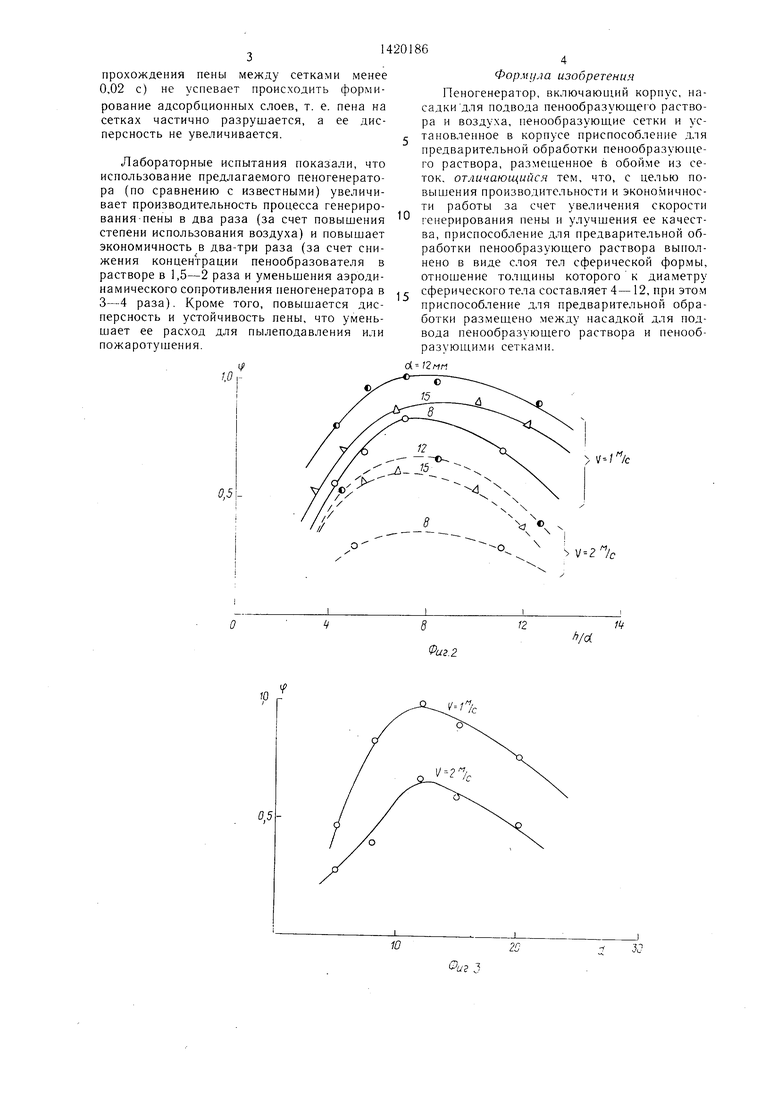

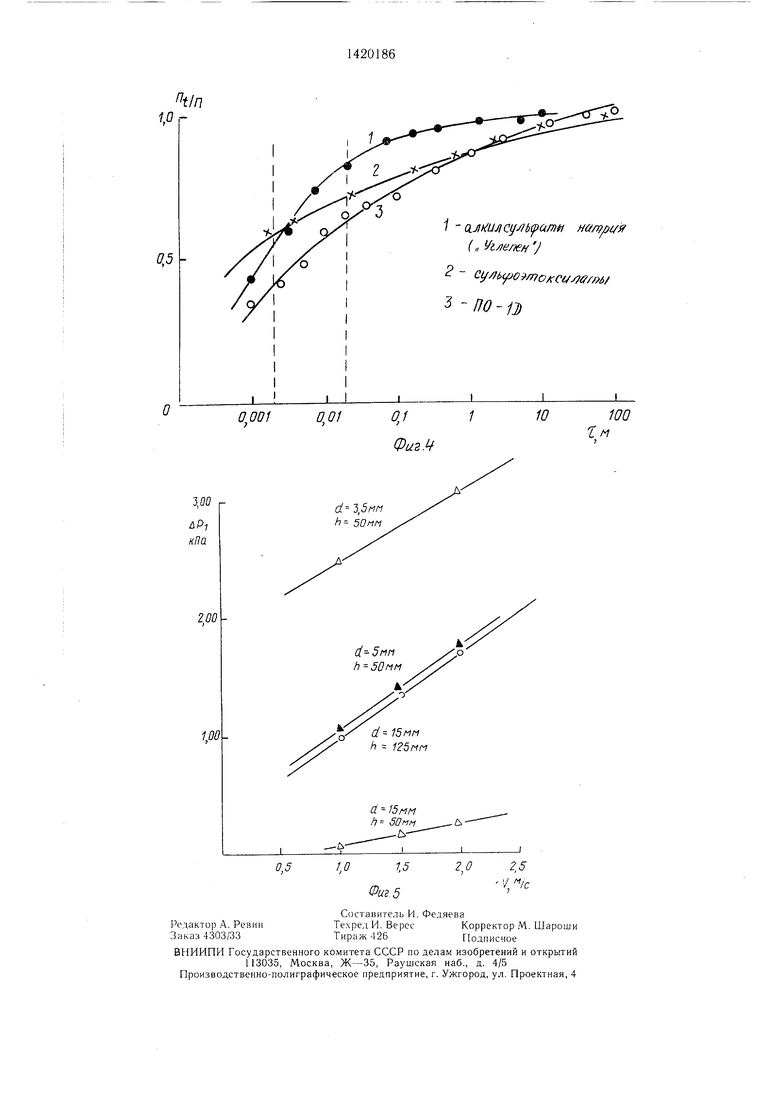

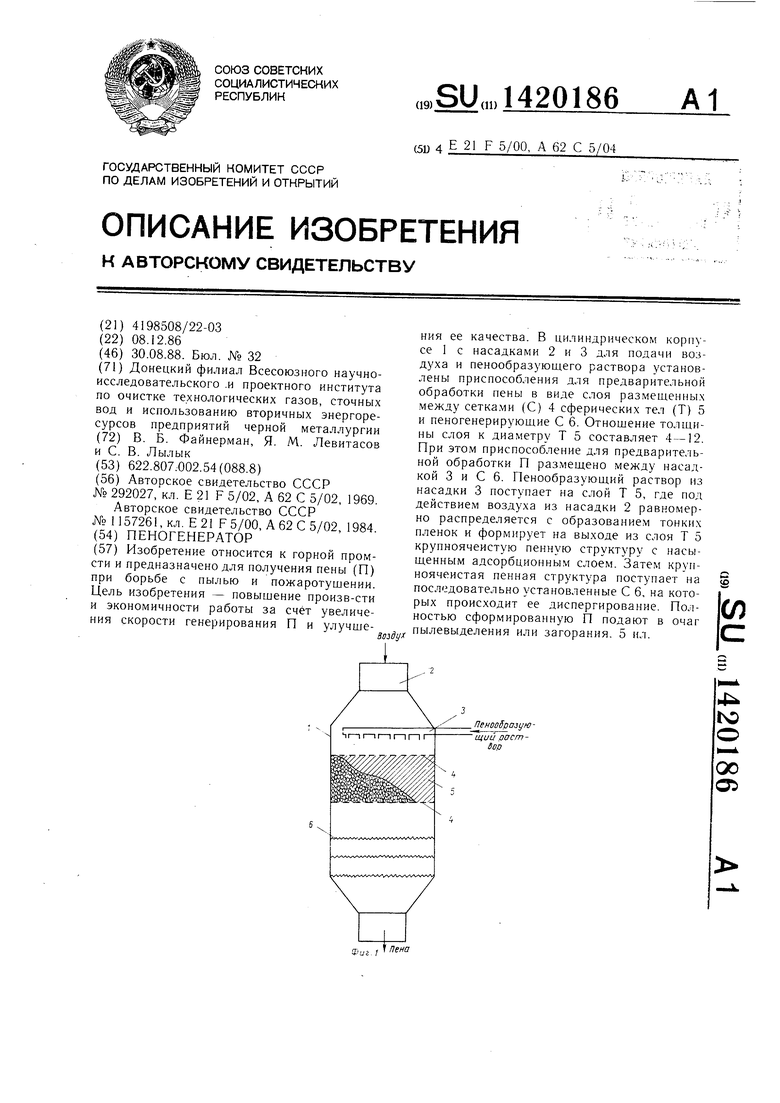

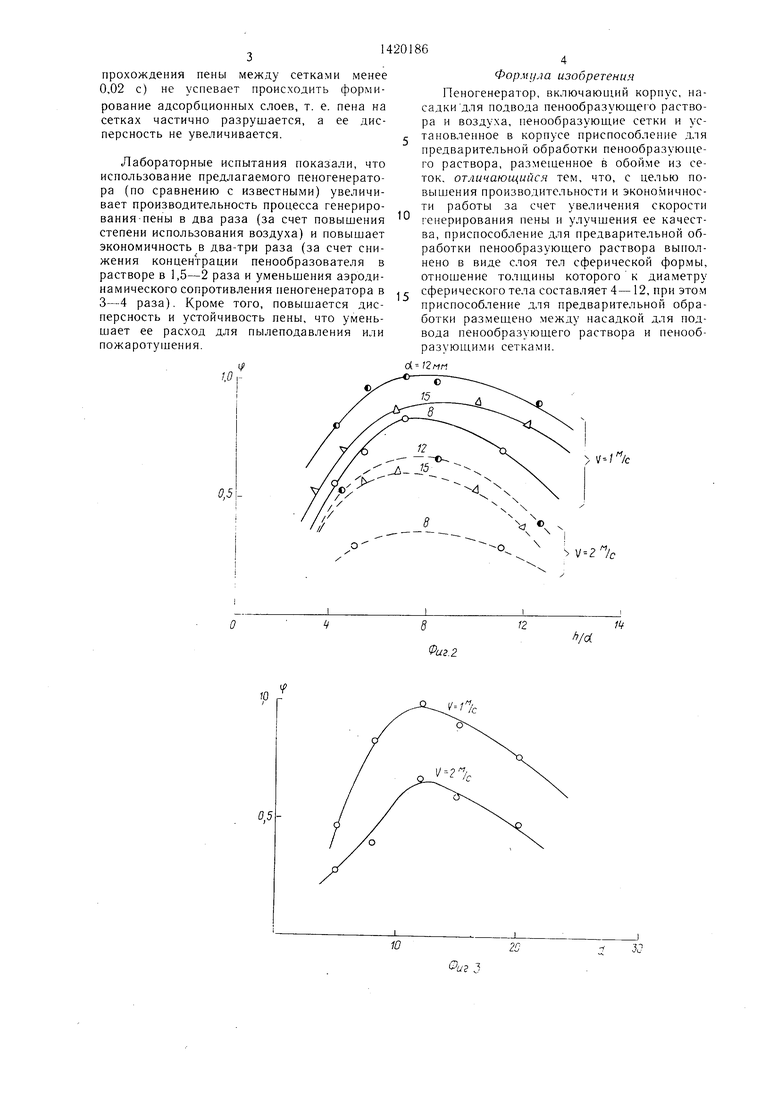

На фиг. 1 изображен предлагаемый пеногенератор, обш,ий вид; на фиг. 2 - зависимость степени использования воздуха при работе пеногенератора ф от отношения hid высоты слоя к диаметру тела сферической формы при скорости генерирования пены, равной м/с, и концентрации пенообразователя ПО-1Д в растворе, равной 2%; на фиг. 3 - зависимость ср от диаметров d шаров при на фиг. 4 - зависимость отношения динамического поверхностного давления растворов к равновесному для 1%-ных растворов различных пенообразователей; на фиг. 5 - зависимость аэродинамического сопротивления пеногенератора при от скорости генерирования при различных диаметрах шаров.

Пеногенератор содержит цилиндрический корпус 1, насадку 2 для подачи воздуха, насадку 3 для подачи пенообразуюш,его раствора, приспособления для предварительной обработки пены, выполненные в виде слоя размешенных между сетками 4 сферических тел (шаров) 5, и пенообразующие сетки 6.

Пеногенератор работает следуюш,им образом.

Пенообразуюший раствор через насадку 3 в виде струй или пленок поступает на слой шаров 5 диаметром 6-20 мм. Под действием воздуха, поступаюшего из насадки 2, Пенообразуюший раствор равномерно распределяется в слое шаров с образова- нием тонких пленок, текуш,их по поверхности шаров без ценообразования. На выходе из слоя шаров, высота которого составляет 4- 12 диаметров шаров, формируется крупноячеистая пенная С1руктура с насышенным адсорбционным слоем. Размер ячеек полученной пены примерно равен размеру шаров. Далее пена поступает на последовательно

установленные одна за другой две-три пено- генерируюшие (пенообразуюшие) сетки 6, на которых происходит ее диспергирование. Расстояние между сетками, равное 30- 80 мм, достаточно, чтобы за это время адсорбционный слой успевал восстановиться. Полностью сформировавшаяся на сетках пена поступает в очаг пылевыделения или загорания.

Из графиков, изображенных на фиг. 2-4,

, следует, что максимальное использование воздуха, т. е. наибольшая производительность пеногенератора достигается при h/d 6-10 и при d 12-18 мм. При степень использования воздуха резко падает из-за неравномерности и малого вре,5 мени формирования пленки в слое материала. Тот же результат при объясняется тем, что процесс образования пены начинается уже в слое материала, что ведет к частичному разрушению сформировавшейся пены. Применение сферических тел

(шаров) малого диаметра ( мм) также приводит к образованию пены в слое материала, а применение шаров большого диаметра ( мм) не обеспечивает достаточную степень подготовки пены перед ее

5 дроблением на сетке (образуется пена с очень крупными ячейками и малой поверхностью). Из графика, изображенного на фиг. 5, следует, что при использовании шаров малого диаметра резко увеличивается сопротивление пеногенератора. Сопротивление пено0 генератора со слоем материала из полиэтиленовой стружки примерно в два раза выше, чем для шаров с мм, и достигает 5 кПа и более.

При уменьшении концентрации ПО-1Д до 1%.значения ф при скорости генериро5 вания, равной 2 м/с, уменьшаются (по сравненяю с приведенными на фиг. 1 и 2) на 20-40%. В случае пористого материала из полиэтиленовой стружки пена из раствора данной концентрации не генерируется. Это подтверждает более высокую экономичность предложенной конструкции.

Дисперсность полумаемой в пеногенерато- ре пены сушественно зависит от числа пено- генерируюших сеток и расстояния между ними.

5 Наиболее пригодными для генерирования пены являются сетки из полимерных материалов с размером ячейки порядка 1x1 мм, так как они устойчивы к воздействию раствора и не засоряются механическими примесями.

0 Наиболее дисперсная пена получается при последовательном дроблении пены на двух-трех сетках, расположенных друг от друга на расстоянии от 30 до 80 мм. При числе сеток больше трех и расстоянии между ними более 80 мм дисперсность пены не

- увеличивается, но при этом возрастают габаритные размеры пеногенератора. При расстоянии между сетками менее 30 мм (время

0

прохождения пены между сетками менее 0,02 с) не успевает происходить формирование адсорбционных слоев, т. е. пена на сетках частично разрушается, а ее дисперсность не увеличивается.

Лабораторные испытания показали, что использование предлагаемого пеногенерато- ра (по сравнению с известными) увеличивает производительность процесса генерирования-пены в два раза (за счет повышения степени использования воздуха) и повышает экономичность в два-три раза (за счет снижения концентрации пенообразователя в растворе в 1,5-2 раза и уменьшения аэродинамического сопротивления пеногенератора в 3-4 раза). Кроме того, повышается дисперсность и устойчивость пены, что уменьшает ее расход для пылеподавления или пожароту|иения.

0,5

Формула изобретения Пеногенератор, включающий корпус, насадки для подвода пенообразующего раствора и воздуха, пенообразующие сетки и установленное в корпусе приспособление для предварительной обработки пенообразующего раствора, размешенное в обойме из сеток, отличающийся тем, что, с целью повышения производительности и экономичности работы за счет увеличения скорости генерирования пены и улучшения ее качества, приспособление для предварительной обработки пенообразующего раствора выполнено в виде слоя тел сферической формы, отношение толщины которого к диаметру сферического тела составляет 4- 12, при этом приспособление для предварительной обработки размешено между насадкой для подвода пенообразующего раствора и пенооб- разующи.ми сетками.

Км1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пеногенератор | 1989 |

|

SU1611349A1 |

| Пеногенератор | 1979 |

|

SU846761A1 |

| Способ получения высокократной воздушно-механической пены | 1986 |

|

SU1453042A1 |

| Барботажный пеногенератор | 1982 |

|

SU1094969A1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ ПЕНЫ | 2002 |

|

RU2211141C1 |

| Пеногенератор | 1983 |

|

SU1146468A1 |

| Генератор высокократной пены | 1990 |

|

SU1716165A1 |

| Установка комбинированного тушения пожара воздушно-механической гибридной пеной средней кратности или распыленной водой | 2023 |

|

RU2817915C1 |

| Установка комбинированного тушения пожаров воздушно-механической гибридной пеной средней кратности или распыленной водой | 2023 |

|

RU2819524C1 |

| Установка комбинированного тушения пожара воздушно-механической гибридной пеной средней кратности или распыленной водой | 2023 |

|

RU2819528C1 |

Изобретение относится к горной промети и предназначено для получения пены (П) при борьбе с пылью и пожаротушении. Цель изобретения - повышение произв-сти и экономичности работы за счёт увеличения скорости генерирования П и улучшевоздух ния ее качества. В цилиндрическом корну- се I с насадками 2 и 3 для подачи воздуха и пенообразующего раствора установлены приспособления для предварительной обработки пены в виде слоя размеш.енных между сетками (С) 4 сферических тел (Т) 5 и пеногенерирующие С 6. Отношение толши- ны слоя к диаметру Т 5 составляет 4-12. При этом приспособление для предварительной обработки П размещено между насадкой 3 и С 6. Пенообразук}ш,ий раствор из насадки 3 поступает на слой Т 5, где под действием воздуха из насадки 2 равномерно распределяется с образованием тонки.х пленок и формирует на выходе из слоя Т 5 крупноячеистую пенную структуру с насы- ш,енным адсорбционным слоем. Затем крупноячеистая пенная структура поступает на последовательно установленные С 6, на которых происходит ее диспергирование. Полностью сформированную П подают в очаг пылевыделения или загорания. 5 ил. о (Л

ГО 0.5

Фиг. 2

12/

Vrf

10

2D

ПЦП 1.0 0.5

О

001

3,00 г

йр-, кПа

200

100

h i25MM

1 - OiJikUJicyj}b(j)C(mtt ){/ff („ Уие/тен

Cy/()Cf(Ct/ &/-M/

2 ПО-i)

0,1

ю

100

.4

iM

d-Snn h 50 nt

| УСТРОЙСТВО ДЛЯ ТУШЕНИЯ ПОЖАРОВ ГАЗО-МЕХАНИЧЕСКОЙПЕНОЙ | 0 |

|

SU292027A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Пеногенератор | 1984 |

|

SU1157261A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-08-30—Публикация

1986-12-08—Подача