Изобретение относится к дефектоскопии, а именно неразрушающим методам контроля качества м еталлических и неметаллических композиционных материалов, а также клеемеханических соединений готовых изделий с металлическими и неметаллическими сотовыми заполнителями и обшивками, и может быть использовано в авиационной, машино- 4троительной, химической промьш1лен- для научных и лабораторных, ис- 4ледований.

При изготовлении различных конструкций необходимо контролировать Качество материалов с малой теплопроводностью, клеемеханических соединений листовых материалов, а также выявлять внутренние дефекты, связанные С нарушением сплошности. Кроме этого, при контроле различных конструкций требуется определять размеры дефекта И глубины залегания на различных материалах с различными теплофизически- ми характеристиками при помощи одного термочувствительного элемента.

Цель изобретения - повьш1ение про-г изводительности контроля за счет обеспечения равной разрешающей способности контроля ао всем диапазоне изменения теплофизических свойств контролируемых материалов.

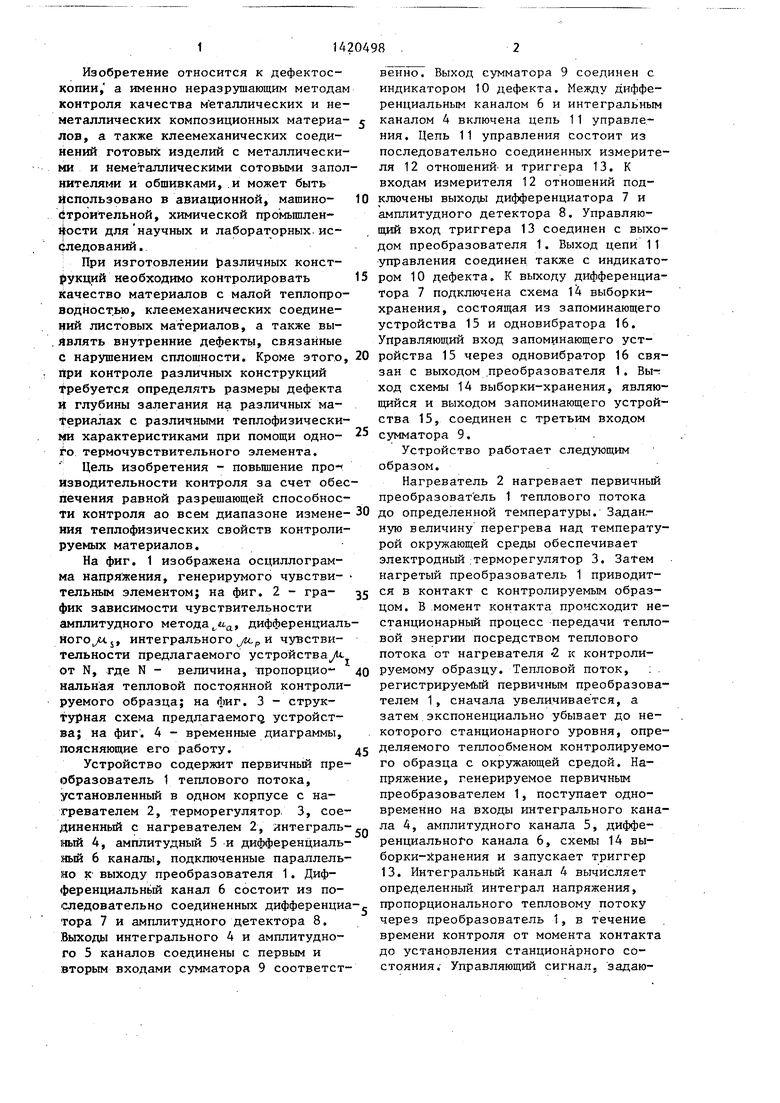

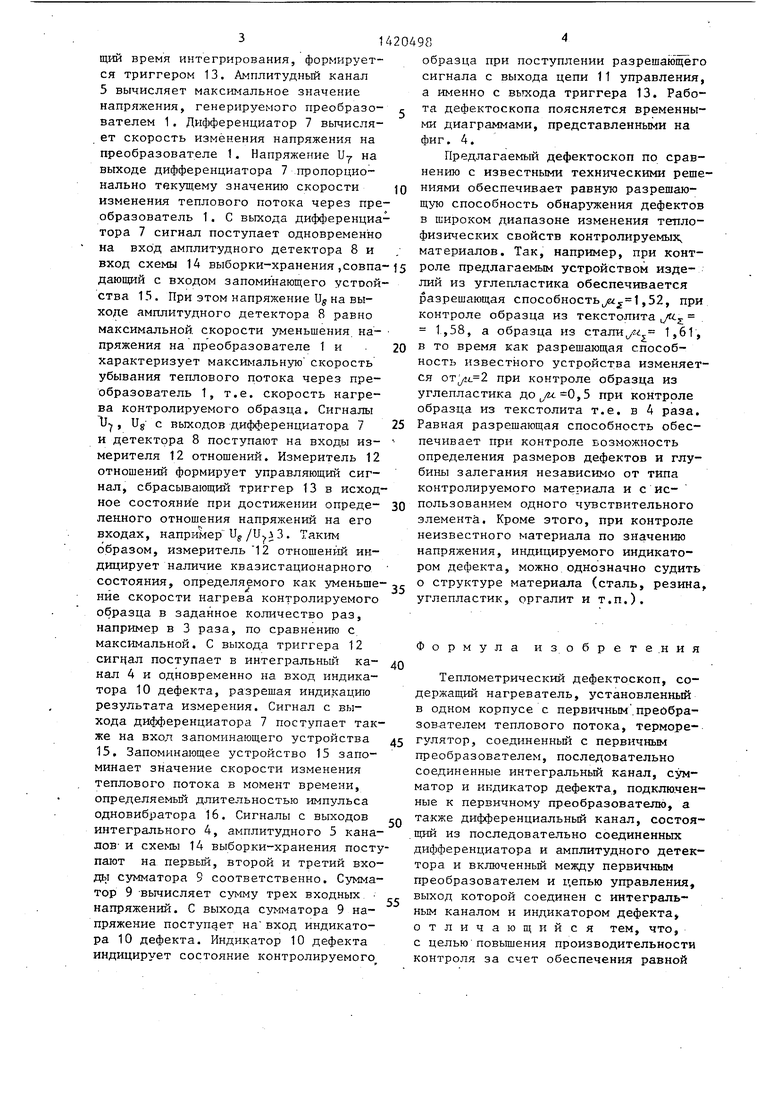

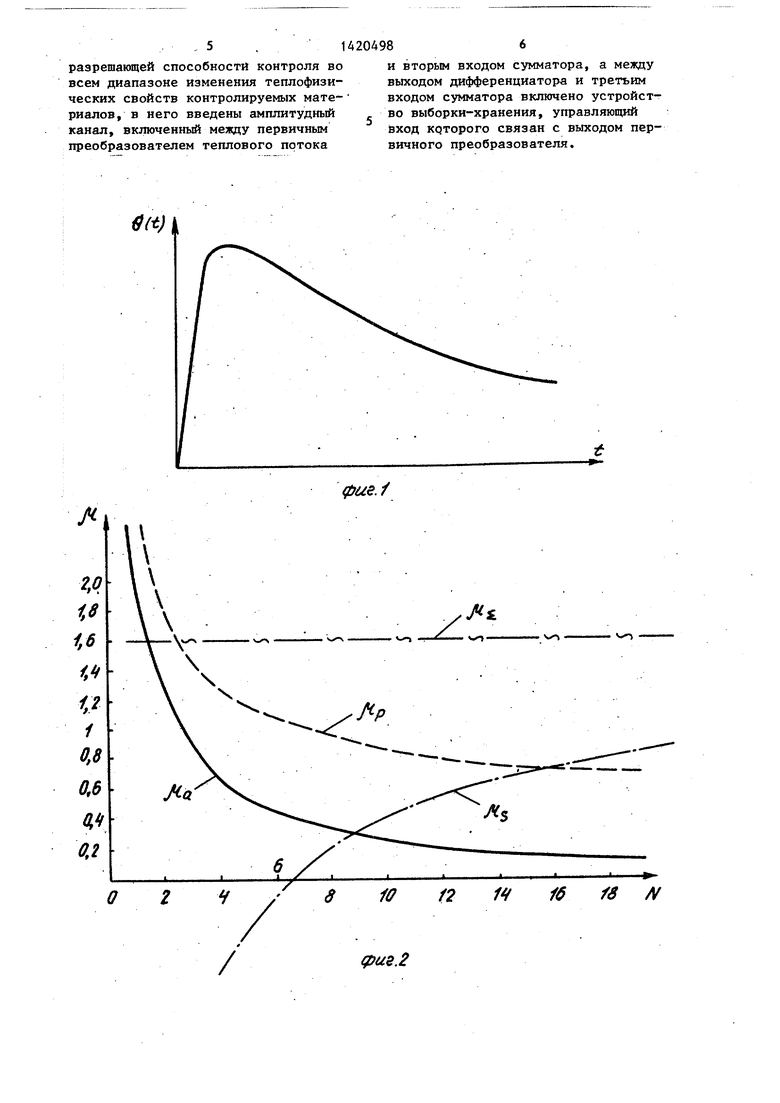

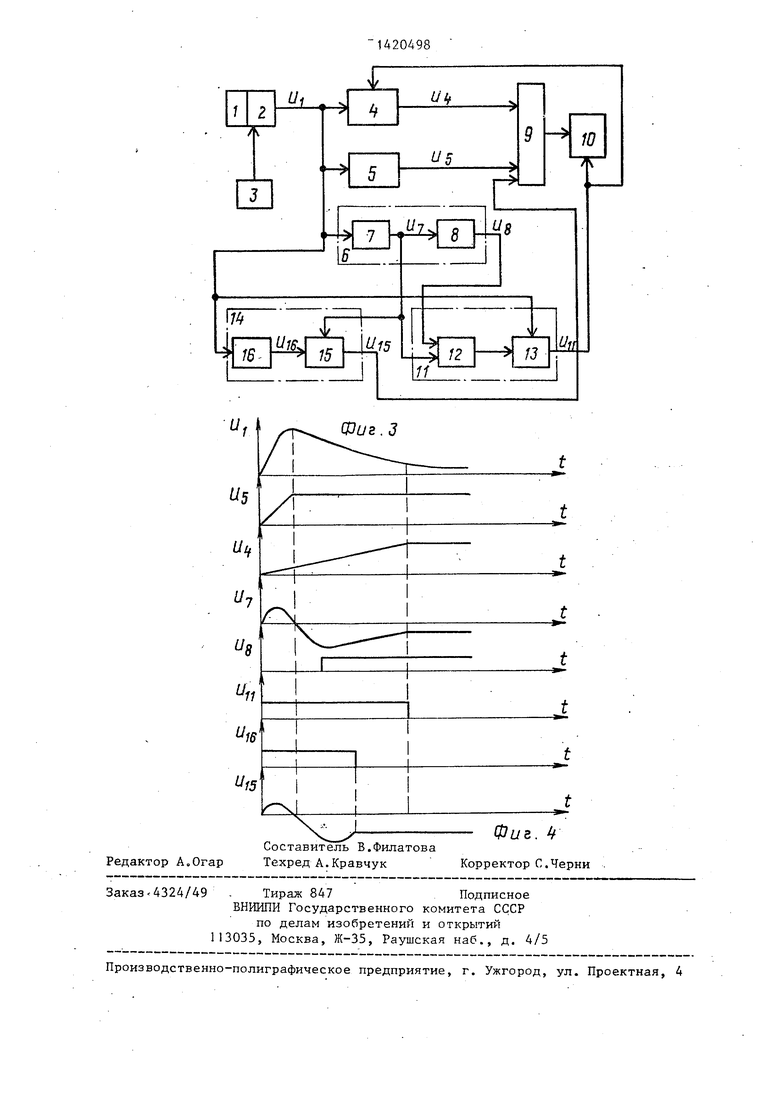

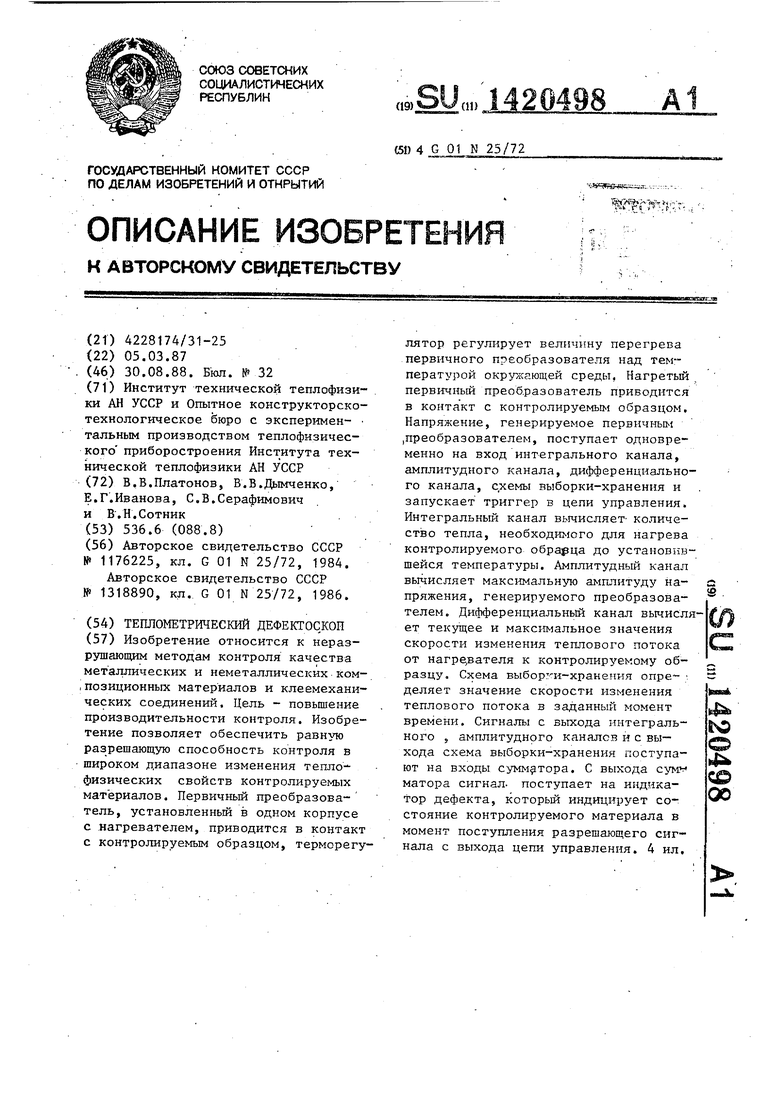

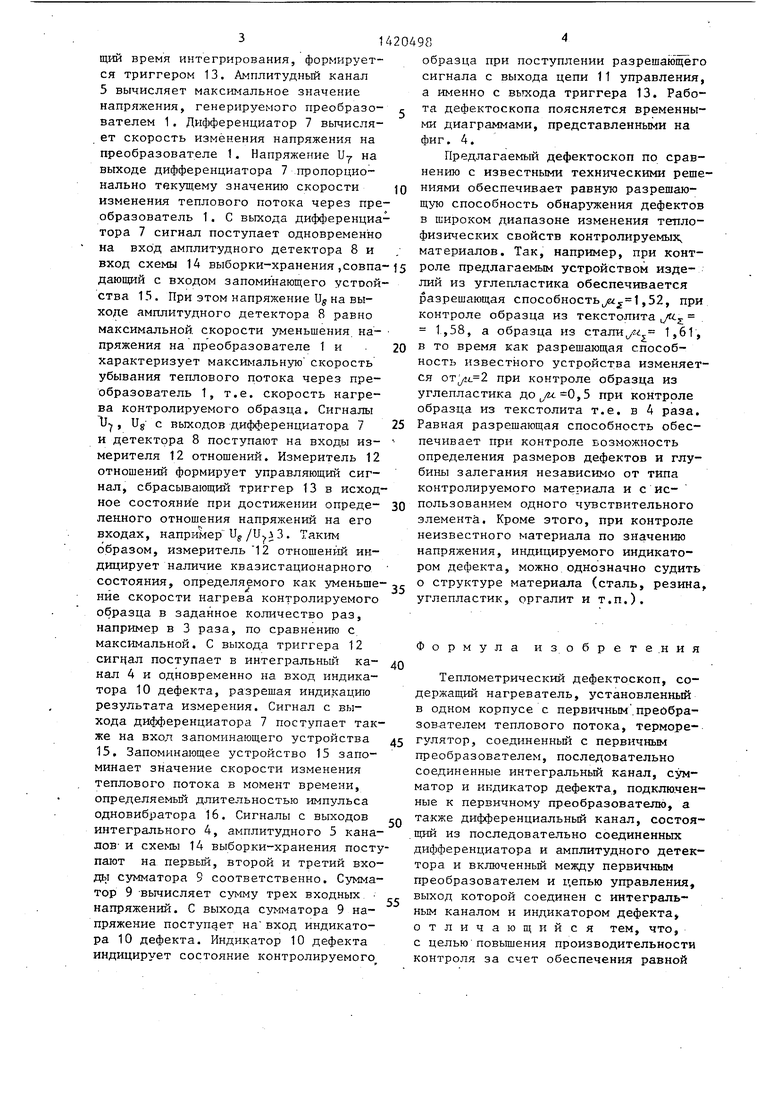

На фиг. 1 изображена осциллограмма напряжения, генерирумого чувстви- тельным элементом; на фиг. 2 - график зависимости чувствительности амплитудного метода «i, дифференциаль , интегрального р и чувствительности предлагаемого устройства/ - от N, где N - величина, пропорциональная тепловой постоянной контролируемого образца; на фиг. 3 - структурная схема пpeдлaгaeмoгQ устройства; на фиг. 4 - временные диаграммы, 1гюясняющие его работу.

Устройство содержит первичный преобразователь 1 теплового потока, установленный в одном корпусе с нагревателем 2, терморегулятор 3, соединенный с нагревателем 2, интегральный 4, амплитудный 5 и дифференциаль- 6 каналы, подключенные параллельно К выходу преобразователя 1. Диф- ференциальньй канал 6 состоит из последовательно соединенных дифференциа тора 7 и амплитудного детектора 8. Выходы интегрального 4 и амплитудного 5 каналов соединены с первым и вторым входами сумматора 9 соответст0

5

0

5

0

5

0

5

0

венно. Выход сумматора 9 соединен с индикатором 10 дефекта. Между дифференциальным каналом 6 и интегральным каналом А включена цепь 11 управления. Цепь 11 управления состоит из последовательно соединенных измерителя 12 отношений- и триггера 13. К входам измерителя 12 отношений подключены выходы дифференциатора 7 и амплитудного детектора 8. Управляющий вход триггера 13 соединен с выходом преобразователя 1. Выход цепи 11 управления соединен также с индикатором 10 дефекта. К выходу дифференциатора 7 подключена схема 14 выборки- хранения, состоящая из запоминающего устройства 15 и одновибратора 16. Управляющий вход запоминающего устройства 15 через одновибратор 16 связан с выходом .преобразователя 1. Выход схемы 14 выборки-хранения, являющийся и выходом запоминающего устройства 15, соединен с третьим входом сумматора 9.

Устройство работает следующим образом.

Нагреватель 2 нагревает первичный преобразователь 1 теплового потока до определенной температуры. Заданную величину перегрева над температурой окружающей среды обеспечивает электродный .терморегулятор 3. Затем нагретый преобразователь 1 приводится в контакт с контролируемым образцом. В момент контакта происходит не- станционарный процесс передачи тепловой энергии посредством теплового потока от нагревателя -2 к контролируемому образцу. Тепловой поток, ; . регистрируемый первичным преобразователем 1, сначала увеличивается, а затем экспоненциально убывает до некоторого станционарного уровня, определяемого теплообменом контролируемого образца с окружающей средой. Напряжение, генерируемое первичным преобразователем 1, поступает одновременно на входы интегрального канала 4, амплитудного канала 5, дифференциального канала 6, схемы 14 вы- борки-51ранения и запускает триггер 13. Интегральный канал 4 вычисляет определенньш интеграл напряжения, пропорционального тепловому потоку через преобразователь 1, в течение времени контроля от момента контакта до установления станционарного состояния; Управляющий сигнал, задающий время интегрирования, формируется триггером 13. Амплитудный канал 5 вычисляет максимальное значение напряжения, генерируе -юго преобразователем 1, Дифференциатор 7 вычисляет скорость изменения напряжения на преобразователе 1. Напряжение U- на выходе дифференциатора 7 пропорционально текущему значению скорости изменения теплового потока через преобразователь 1, С выхода диф4)еренциа- тора 7 сигнал поступает одновременно на вход амплитудного детектора 8 и

образца при поступлении разрешающего сигнала с выхода цепи 11 управления, а именно с вьтхода триггера 13. Работа дефектоскопа поясняется временными диаграммами, представленными на фиг. 4.

Предлагаемый дефектоскоп по сравнению с известными техническими решениями обеспечивает равную разрешающую способность обнарз жения дефектов в широком диапазоне изменения тепло- физических свойств контролируемых, материалов. Так, например, при конт

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплометрический дефектоскоп | 1986 |

|

SU1318890A1 |

| ТЕПЛОМЕТРИЧЕСКИЙ ДЕФЕКТОСКОП | 1992 |

|

RU2022262C1 |

| Дефектоскоп | 1983 |

|

SU1176225A1 |

| Адаптивное устройство для телеизмерений | 1982 |

|

SU1040505A1 |

| Способ комплексного определения теплофизических свойств материалов | 1984 |

|

SU1270661A1 |

| Адаптивное устройство для телеизмерений | 1980 |

|

SU888169A1 |

| Устройство для измерения нестационарного теплового потока | 1989 |

|

SU1686317A1 |

| Фотоэлектрический анализатор количества и размеров частиц | 1987 |

|

SU1518727A1 |

| Способ диагностики технологических процессов в суперкавитационных аппаратах | 1991 |

|

SU1826056A1 |

| Устройство для определения экстремумов электрического сигнала | 1988 |

|

SU1645940A1 |

Изобретение относится к неразрушающим методам контроля качества металлических и неметаллических ком,позиционных материалов и клеемехани- ческих соединений. Цель - повьшение производительности контроля. Изобретение позволяет обеспечить равную разрешающую способность контроля в широком диапазоне изменения тепло- физических свойств контролируемых материалов. Первичный преобразователь, установленный в одном корпусе с нагревателем, приводится в контакт с контролируемым образцом, терморегулятор регулирует величину перегрева первичного преобразователя над температурой окружающей среды, Нагретый первичный преобразователь приводится в конта кт с контролируемым образцом. Напряжение, генерируемое первичным (Преобразователем, поступает одновременно на вход интегрального канала, амплитудного канала, дифференциального канала, схемы выборки-хранения и запускает триггер в цепи управления. Интегральный канал вычисляет- количество тепла, необходимого для нагрева контролируемого обрарца до установившейся температуры. Амплитудный канал вычисляет максимальную амплитуду напряжения, генерируемого преобразователем. Дифференциальный канал вычисляет текущее и максимальное значения скорости изменения теплового потока от нагревателя к контролируемому образцу. Схема выборт и-хранения опре- деляет значение скорости изменения теплового потока в заданный момент времени. Сигналы с выхода интегрального ,, амплитудного каналов и с выхода схема выборки-хранения поступают на входы сумматора. С выхода сзгм матора сигнал, поступает на индикатор дефекта, который индицирует состояние контролируемого материала в момент поступления разрешающего сигнала с выхода цепи управления. 4 ил. SS . kHsA ГО 4 CD 00

вход схемы 14 выборки-хранения ,совпа-15 Роле предлагаемым устройством издедающии с входом запоминающего устоой- ства 15. При этом напряжение U на выходе амплитудного детектора 8 равно максимальной скорости уменьшения, на- пряжения на преобразователе 1 и . характеризует максимальную скорость убывания теплового потока через преобразователь 1, т.е. скорость нагрева контролируемого образца. Сигналы , Ug с выходов дифференциатора 7 и детектора 8 поступают на входы из- мерителя 12 отношений. Измеритель 12 отношений формирует управляющий сигнал, сбрасывающий триггер 13 в исходное состояние при достижении опреде- ленного отношения напряжений на его входах, например Uj/U.,i3 . Таким образом, измеритель 12 отношений индицирует наличие квазистационарного состояния, определяемого как уменьше- нйе скорости нагрева контролируемого образца в заданное количество раз, например в 3 раза, по сравнению с максимальной. С выхода триггера 12 сигчал поступает в интегральный ка- нал 4 и одновременно на вход индикатора 10 дефекта, разрешая индикацию результата измерения. Сигнал с выхода дифференциатора 7 поступает также на вхол запоминающего устройства 15. Запоминающее устройство 15 запоминает значение скорости изменения теплового потока в момент времени, определяемьй длительностью импульса одновибратора 16. Сигналы с выходов интегрального 4, амплитудного 5 каналов и схемы 14 выборки-хранения поступают на первый, второй и третий вхо- дь1 сутфгатора 9 соответственно. Сумматор 9 -вычисляет сумму трех входных напряжений. С выхода сумматора 9 напряжение поступает на вход индикатора 10 дефекта. Индикатор 10 дефекта индицирует состояние контролируемого

ЛИЙ из углепластика обеспечивается разрешающая способность 1,52, при контроле образца из текстолита /«.j. 1,58, а образца из стали гг 1,61, в то время как разрешающая способность известного устройства изменяется .2 при контроле образца из углепластика .0,5 при контроле образца из текстолита т.е. в 4 раза. Равная разрешающая способность обеспечивает при контроле возможность определения размеров дефектов и глубины залегания независимо от типа контролируемого материала и с использованием одного чувствительного элемента. Кроме этого, при контроле неизвестного материала по значению напряжения, индицируемого индикатором дефекта, можно однозначно судить о структуре материала (сталь, резина углепластик, оргалит и т.п.).

Формула изобрете.ния

Теплометрический дефектоскоп, содержащий нагреватель, установленный в одном корпусе с первичным.преобразователем теплового потока, терморегулятор, соединенный с первичным преобразователем, последовательно соединенные интегральньй канал, сумматор и индикатор дефекта, подключенные к первичному преобразователю, а также дифференциальный канал, состоящий из последовательно соединенных дифференциатора и амплитудного детектора и включенный между первичным преобразователем и цепью управления, выход которой соединен с интегральным каналом и индикатором дефекта, отличающийся тем, что, с целью повьшения производительности контроля за счет обеспечения равной

разрешающей способности контроля во всем диапазоне изменения теплофизи- ческих свойств контролируемых мате- риалов, в него введены амплитудный канал, включенный меящу первичным преобразователем теплового потока

0US.i

О

в 10 Г2 1 i6 fS Af

в

и вторым входом сумматора, а между выходом дифференциатора и третьим входом сумматора включено устройство выборки-хранения, управляющий вход KQToporo связан с выходом первичного преобразователя.

фив.2

| Дефектоскоп | 1983 |

|

SU1176225A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Теплометрический дефектоскоп | 1986 |

|

SU1318890A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-08-30—Публикация

1987-03-05—Подача