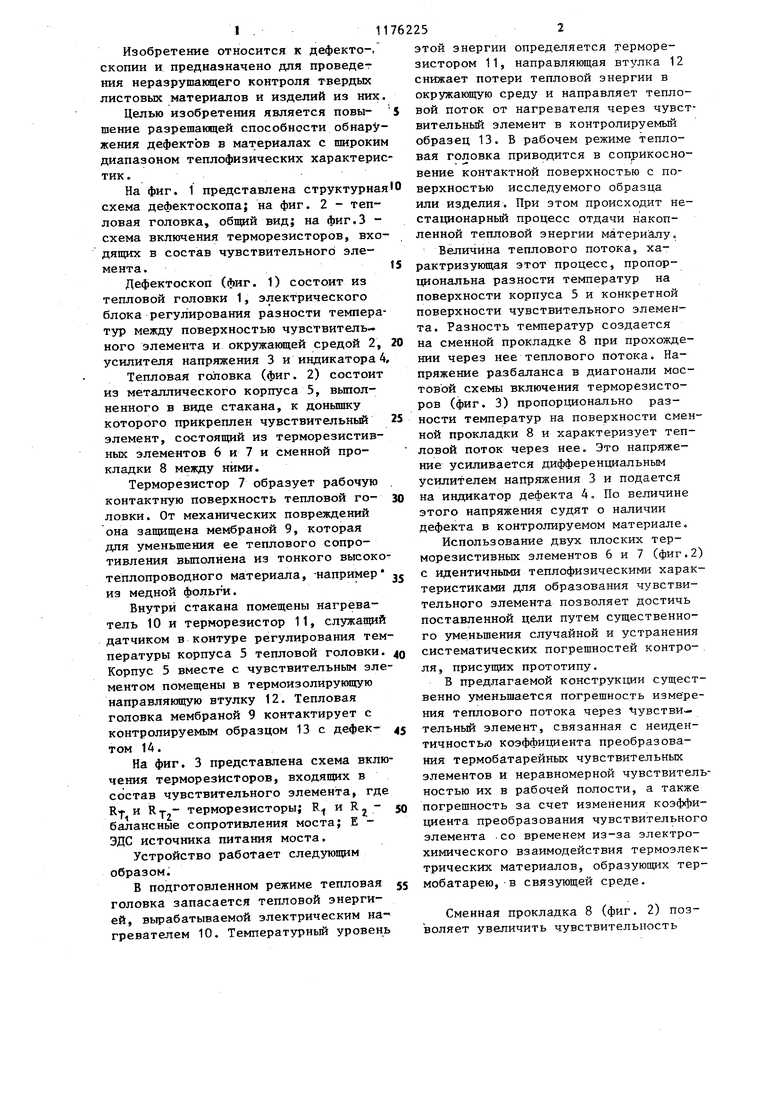

Фиг.1

Изобретение относится к дефекто-г скопии и предназначено для проведет НИН неразрушакяцего контроля твердых листовых материалов и изделий из них

Целью изобретения является повышение разрешающей способности обнар гжения дефектов в материалах с широким диапазоном теплофизических характеристик .

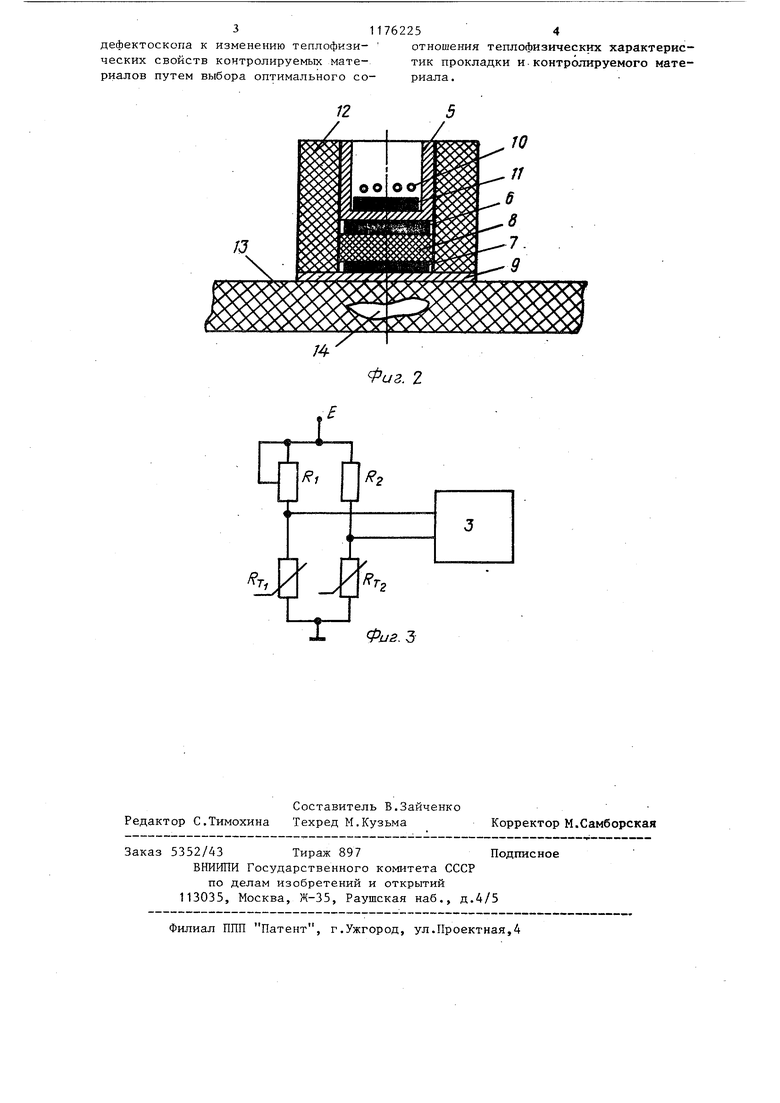

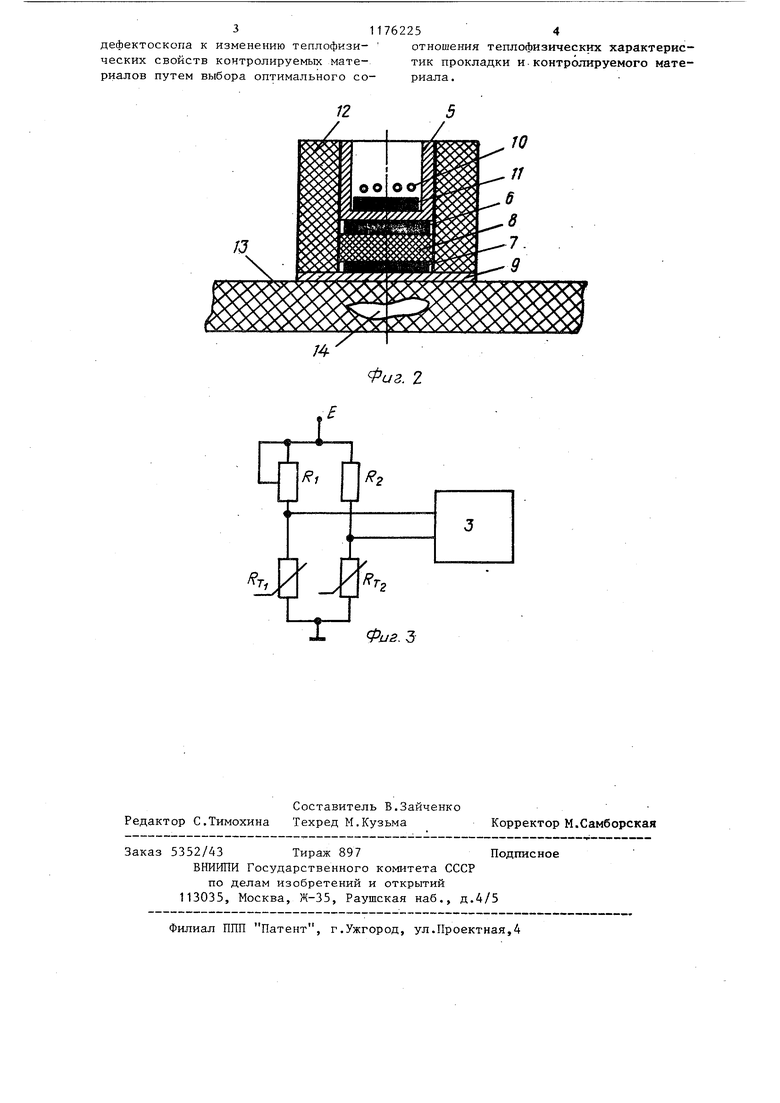

На фиг. 1 представлена структурная схема дефектоскопа; на фиг. 2 - тепловая головка, общий вид; на фиг.З схема включения терморезисторов, входящих в состав чувствительного элемента.

Дефектоскоп (фиг. 1) состоит из тепловой головки 1, электрического блока регулирования разности температур между поверхностью чувствительного элемента и окружающей средой 2, усилителя напряжения 3 и индикатора 4

Тепловая головка (фиг. 2) состоит из металлического корпуса 5, вьшолненного в виде стакана, к донышку которого прикреплен чувствительньй элемент, состоявши из терморезистивных элементов 6 и 7 и сменной прокладки 8 между ними.

Терморезистор 7 образует рабочую контактную поверхность тепловой головки. От механических повреждений она защищена мембраной 9, которая для уменьшения ее теплового сопротивления выполнена из тонкого высокотеплопроводного материала, -например из медной фольги.

Внутри стакана помещены нагреватель 10 и терморезистор 11, служапшй датчиком в контуре регулирования температуры корпуса 5 тепловой головки, Корпус 5 вместе с чувствительным элементом помещены в термоизолирующую направляющую втулку 12. Тепловая головка мембраной 9 контактирует с контролируемым образцом 13 с дефектом 14.

На фиг. 3 представлена схема включения терморезИсторов, входящих в состав чувствительного элемента, где Rj- и RT,- терморезисторы; R и R балансные сопротивления моста; Е ЭДС источника питания моста.

Устройство работает следующим образом.

В подготовленном режиме тепловая головка запасается тепловой энергией, вырабатываемой электрическим нагревателем 10. Температурньй уровень

этой энергии определяется терморезистором 11, направляющая втулка 12 снижает потери тепловой энергии в окружающую среду и направляет тепловой поток от нагревателя через чувствительньй элемент в контролируемьй образец 13. В рабочем режиме тепловая головка приводится в соприкосновение контактной поверхностью с поверхностью исследуемого образца или изделия. При этом происходит нестационарньй процесс отдачи накопленной тепловой энергии материалу.

Величина теплового потока, характризующая этот процессj пропорциональна разности температур на поверхности корпуса 5 и конкретной поверхности чувствительного элемента. Разность температур создается на сменной прокладке 8 при прохождении через нее теплового потока. Напряжение разбаланса в диагонали мостовой схемы включения терморезисторов (фиг. 3) пропорционально разности температур на поверхности сменной прокладки 8 и характеризует тепловой поток через нее. Это напряжение усиливается дифференциальным усилителем напряжения 3 и подается на индикатор дефекта 4. По величине этого напряжения судят о наличии дефекта в контролируемом материале,

Использование двух плоских терморезистивных элементов 6 и 7 (фиг.2) с идентичными теплофизическими характеристиками для образования чувствительного элемента позволяет достичь поставленной цели путем существенного уменьшения случайной и устранения систематических погрешностей контроля , присущих прототипу.

В предлагаемой конструкции существенно уменьшается погрешность измерения теплового потока через Чувстви-. тельньй элемент, связанная с неидентичностью коэффициента преобразования термобатарейных чувствительных элементов и неравномерной чувствительностью их в рабочей полости, а также погрешность за счет изменения коэффициента преобразования чувствительного элемента -со временем из-за электрохимического взаимодействия термоэлектрических материалов, образующих термобатарею, в связующей среде.

Сменная прокладка 8 (фиг. 2) позволяет увеличить чувствительность

31176225 4

дефектоскопа к изменению теплофизи- отношения теплофизических характерисческих свойств контролируемых мате- тик прокладки и.контролируемого материалов путем выбора оптимального со- риала.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПТИКО-ЭЛЕКТРОННЫЙ РАСХОДОМЕР ПОТОКА ГАЗА ИЛИ ЖИДКОСТИ | 2011 |

|

RU2460047C1 |

| Устройство для измерения температуры поверхности твердых тел | 1985 |

|

SU1368664A1 |

| ТЕПЛОМЕТРИЧЕСКИЙ ДЕФЕКТОСКОП | 1992 |

|

RU2022262C1 |

| Теплометрический дефектоскоп | 1986 |

|

SU1318890A1 |

| Теплометрический дефектоскоп | 1987 |

|

SU1420498A1 |

| УСТРОЙСТВО ТЕРМОКОМПЕНСАЦИИ ДАТЧИКА МАССОВОГО РАСХОДА ВОЗДУХА | 2000 |

|

RU2194251C2 |

| Преобразователь уровня жидкости | 1980 |

|

SU916996A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК И ТЕМПЕРАТУРНЫХ ПЕРЕХОДОВ ТЕРМОПЛАСТОВ | 2004 |

|

RU2250453C1 |

| Способ неразрушающего контроля толщины, защитных покрытий изделий и устройство для его осуществления | 1990 |

|

SU1725071A1 |

| Устройство для измерения давлений | 1990 |

|

SU1744542A1 |

ДЕФЕКТОСКОП, содержащий нагреватель, установленный в одном корйусе с чувствительным элементом, под-, ключенным через усилитель напряжения к индикатору дефекта, терморегулятор, соединенньш с нагревателем, отличающийся тем, что, с целью повьшения разрешающей способности, чувствительньй элемент выполнен в виде системы из двух терморезистивных элементов, включенных в мостовую схему и разделенных сменными прокладками, толщины и теплофизические характеристики которых Выбраны такими же, ш . как и для контролируемого материала. (Л

ет

Щ -№

I я I

Фиг. 3

| Устройство для измерения теплопроводности и температуропроводности материалов | 1980 |

|

SU911277A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Коннов В.В | |||

| и др | |||

| Исследование контактного метода тепловой дефекто-скотши | |||

| - Промьшшенная теплотехника, 1981, № 2, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1985-08-30—Публикация

1983-11-02—Подача