Изобретение относится к дефектоскопии, неразрушающему методу контроля композиционных материалов.

Целью изобретения является повышение чувствительности контроля. 5

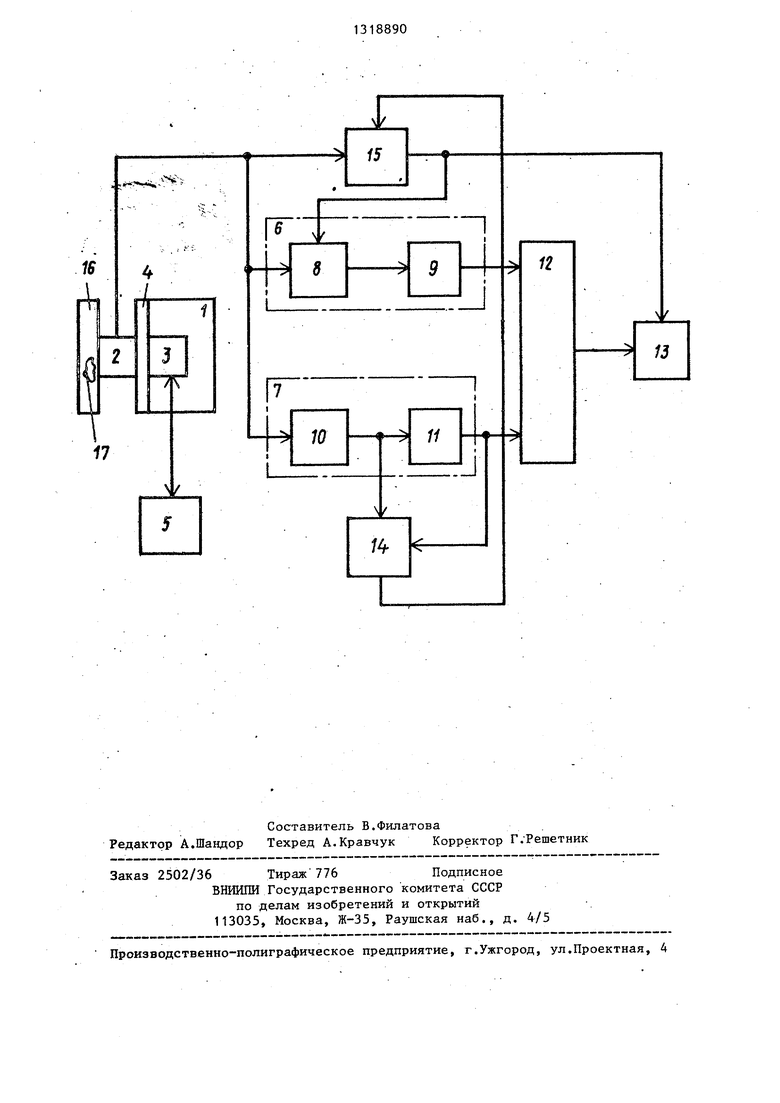

На чертеже изображена функциональная схема предлагаемого устройства.

Схема содержит тепловую головку 1,

корпусе которой смонтирован первич- fO ный преобразователь 2 теплового потока (ППТП) и нагреватель 3, разделенные металлической стенкой 4, электронный регулятор ,5 перепада температур, подключенный к нагревателю 3, 15 интегральный 6 и дифференциальный 7 каналы, подключенные к ППТП 2.

Интегральный канал 6 содержит последовательно подключенные интегратор 8 и аттенюатор 9, дифференциаль- 20 ньй канал 7 содержит последовательно соединенные дифференциатор 10 и амплитудный детектор 11. Выходы канаов соединены с входами детектора 12 ровня, выход которого связан с инди- 25 атором 13 дефекта. Вход и выход амплитудного детектора 11 связан с изерителем 14 отношения, который совестно с последоват ельно соединенными триггером 15 образует цепь управ- 30 ения. Выход триггера 15 связан с интегратором 8 и с индикатором 13 деекта. Выход ППТП также связан с триггером 15. На чертеже также изображен контролируемый образец 16 с дефек- 35 том 17,

Устройство работает следующим образом.

Нагреватель 3 нагрева ет ППТК со стороны стенки 4. Заданную величину 40 перегрева над температурой окружающей среды обеспечивает электронный терморегулятор 5.

Для проведения контроля качества материала устройство предварительно 45 калибруют на бездефектном образце.

При контакте ППТП с контролируемым образцом 16 на его выходе возникает напряжение, одновременно поступающее на интегратор 8 и дифференциатор 10 50 и запускающее триггер 15. Интегратор 8 вычисляет определенный интеграл напряжения, пропорционального тепловому потоку через ППТП 2, в течение времени контроля от момента контроля 55 до установления стационарного состояния. Управляющий сигнал, задающий время интегрирования, формируется триггером 15.

Дифференциатор 10 вычисляет скорость изменения напряжения на ППТП 2. Напряжение U,;, на выходе дифференциатора 10 пропорционально текущему значению скорости изменения теплового потока через ППТП 2. С выхода дифференциатора 10 сигнал поступает на амплитудньш детектор 11. При этом напряжение и,, на выходе амплитудного детектора 11 равно максимальной скорости уменьшения напряжения на ППТП 2 и характеризует максимальную скорость убывания теплового потока через ППТП 2, т.е. скорости нагрева контролируемого тела. Сигналы и, и и, с выходов дифференциатора 10 и детектора 11 поступают на входы измерителя 14 отношения. Он формирует управляющий сигнал, сбрасывающий триггер 15 в исходное состояние, при достижении определенного отношения напряжений на его входах, например

и„ /и,о 3.

Таким образом, измеритель 14 отношения индуцирует наличие квазистан- ционарного состояния, определяемого как уменьшение скорости нагрева контролируемого образца в заданное коли- -чество раз, например в 3 раза, по сравнению с максимальной. С выхода триггера 15 сигнал поступает на интегратор 8 и одновременно на вход индикатора 13 дефекта, разрешая индикацию измерения.

Выходное напряжение интегратора 8., подаваемое через калибровочный аттенюатор 9 на вход детектора 12 уровня, пропорционально количеству тепла, необходимого для нагрева контролируемого образца 16 до определенной установившейся температуры, т.е. величине объемной теплоемкости контролируемого участка.

Участок контролируемого образца с дефектом обладает меньшей объемной теплоемкостью, чем бездефектный участок, из-за уменьшения его плотности. Поэтому напряжение на входе детектора 12 уровня при контроле образца с дефектом меньше, чем при контроле бездефектного участка, на величину, пропорциональную разнице объемных теплоемкостей контролируемого и эталонного образцов.

На второй вход детектора 12 уровня поступает напряжение с амплитудного детектора 11, характеризующее скорость нагрева контролируемого об313

разца, зависящее от объемной теплоемкости и теплового сопротивления этого, образца. Образец с дефектом типа нарушения сплошности обладает меньшей тепловой постоянной времени, чем бездефектный. Следовательно, напряжение на втором входе детектора 12 уровня при контроле образца с дефектом увеличивается на величину, пропорциональную разности тепловых постоянных времени контролируемого и эталонного образцов.

Детектор 12 уровня фиксирует разницу входных напряжений, что увеличивает чувствительность дефектоскопа к обнаружению изменений теплофизичес- ких характеристик контролируемых образцов, так как разница входных напряжений детектора 12 уровня при контроле дефектного участка равна сумме приращения напряжений на выходе интегратора 8 и дифференциатора 10 На синфазные изменения входных напряжений, .связанные с погрешностями измерений, детектор 12 уровня не реагирует. С его выхода сигнал поступает индикатор 13, который индуцирует состояние контролируемого участка (дефект, недефект) только при поступлении на второй вход индикатора 13 разрешающ его сигнала с выхода триггера 15.: I

Применение предлагаемого дефектоскопа позволит повысить качество и надежность неразрешающего контроля

04

исходных материалов и готовых конструкций, что обеспечит их долговечность.

t

Формула изобретен ия

Теплометрический дефектоскоп, содержащий нагреватель, установленный в одном корпусе с первичным преобразователем теплового потока, терморегулятор, соединенный с первичным преобразователем, и индикатор дефекта, отличающийся тем, что, с целью повьш1ения чувствительности контроля, в него введены детектор уровня, соединенный с индикатором дефекта, интегральный канал, состоящий из последовательно соединенных интегратора и аттенюатора, подключенного к первому входу детектора уровня, и последовательно соеди- ненньпх дифференциатора и амплитудного детектора, подключенного к второму входу детектора уровня, причем входы интегратора и дифференциатора связаны с.первичным преобразователем теплового потока, также введены цепь управления, состоящая из измерителя отношений, к входам которого подключены выходы дифференциатора и амплитудного детектора и триггера, первый вход которого соединен с выходом измерителя отношений, второй - с выходом первичного преобразователя теплового потока, а выход - с индикатором дефекта и интегратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОМЕТРИЧЕСКИЙ ДЕФЕКТОСКОП | 1992 |

|

RU2022262C1 |

| Теплометрический дефектоскоп | 1987 |

|

SU1420498A1 |

| Дефектоскоп | 1983 |

|

SU1176225A1 |

| Способ измерения температуры горных пород в шпурах или скважинах | 1988 |

|

SU1633105A1 |

| Устройство для измерения нестационарного теплового потока | 1989 |

|

SU1686317A1 |

| Способ тепловой дефектоскопии | 1990 |

|

SU1770870A1 |

| Устройство для вихретокового контроля | 1988 |

|

SU1649412A1 |

| Устройство для вихретокового контроля поверхностных слоев металлических изделий | 1990 |

|

SU1793361A1 |

| Способ диагностики технологических процессов в суперкавитационных аппаратах | 1991 |

|

SU1826056A1 |

| Устройство для тепловой дефектоскопии | 1985 |

|

SU1317348A1 |

Изобретение относится к неразрушающему методу контроля качества металлических и неметаллических композиционных материалов и клеемеханических соединений путем тепловой дефектоскопии. Целью из обретения является повьшение точности контроля. При обнаружении дефектов применяется интегральный и дифференциальный каналы обработки сигнала, поступающего с первичного преобразователя теплового потока, установленного в одном корпусе с нагревателем. Преобразователь приводится в контакт с контролируемым образцом. Напряжение с выхода преобразователя преобразуется в интегральном и дифференциальном каналах в напряжение U, , пропорциональное объемной теплоемкости контролируемого образца, и напряжение U, пропорциональное теплопроводности контролируемого образца. Детектор уровня сравнивает и, и и и усиленную разность входных напряжений подает на индикатор дефекта. Дефектоскоп снабжен це- пью управления, включенной между дифференциальным и интегральным каналами, определяющей время измерения и разрешающей индикацию дефекта только после окончания измерения. 1 ил. с л с 00 00 UD о

| Устройство для измерения теплопроводности | 1978 |

|

SU694805A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кон В.В | |||

| и др | |||

| Исследование контактного метода дефектоскопии | |||

| - Промьшшенная теплотехника, 1981, .т.з | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

Авторы

Даты

1987-06-23—Публикация

1986-01-10—Подача