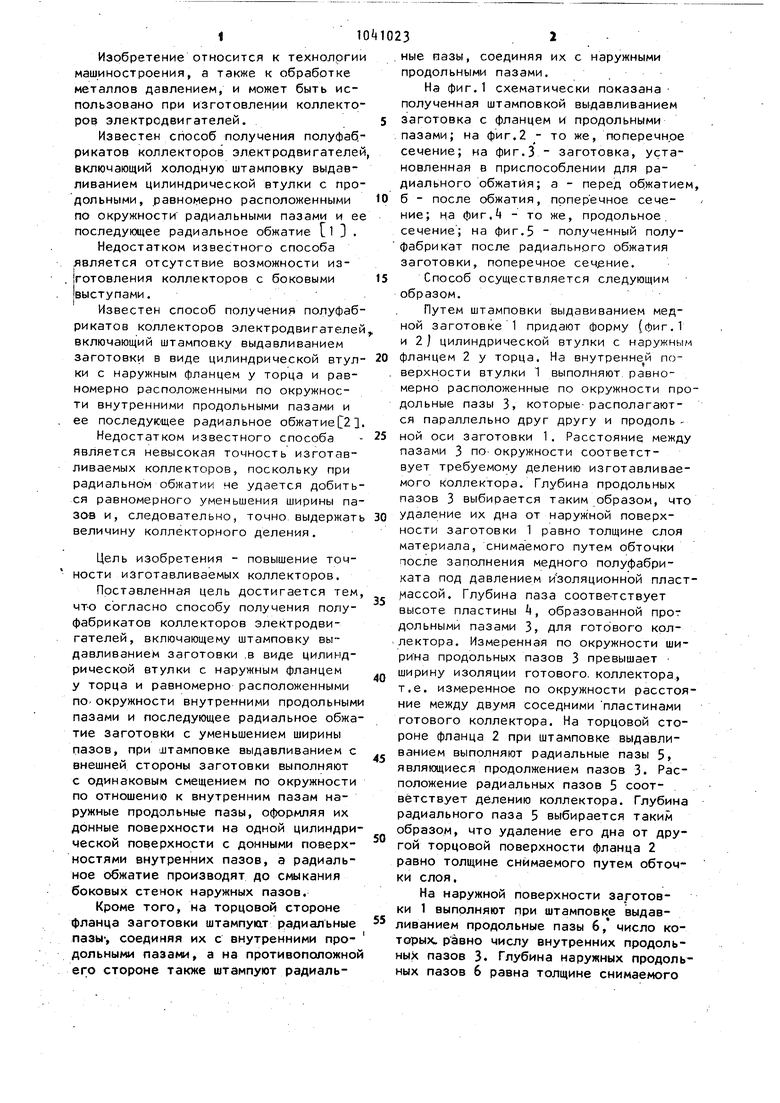

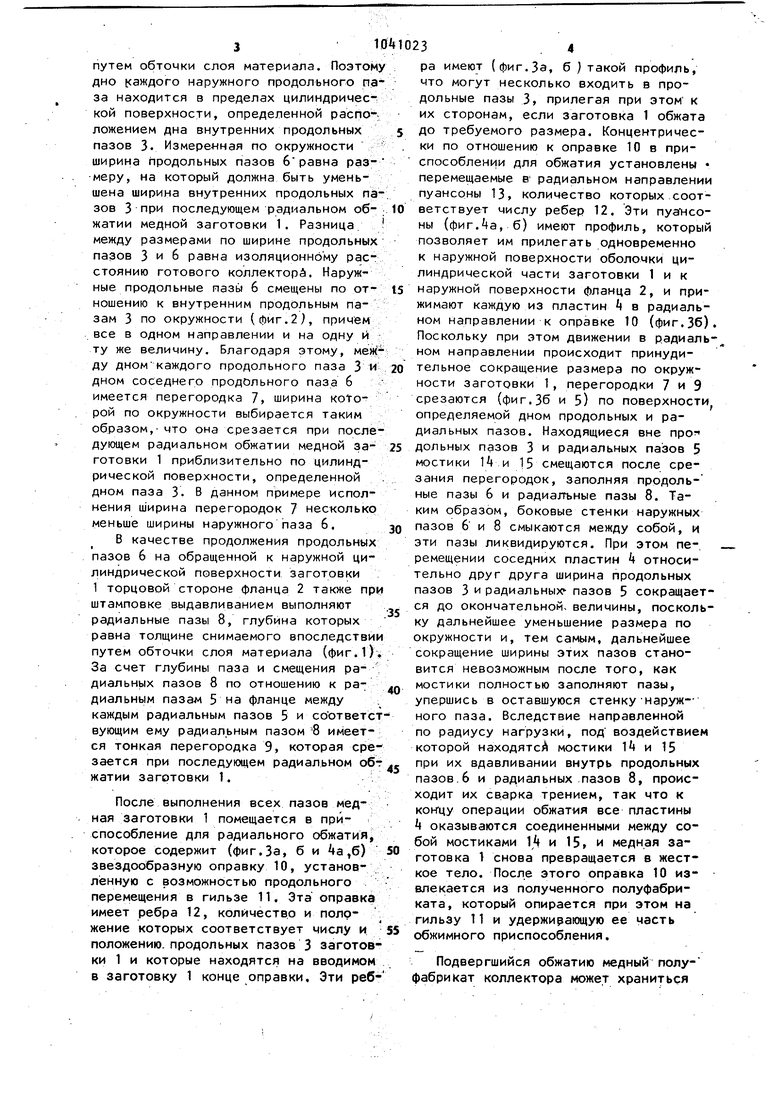

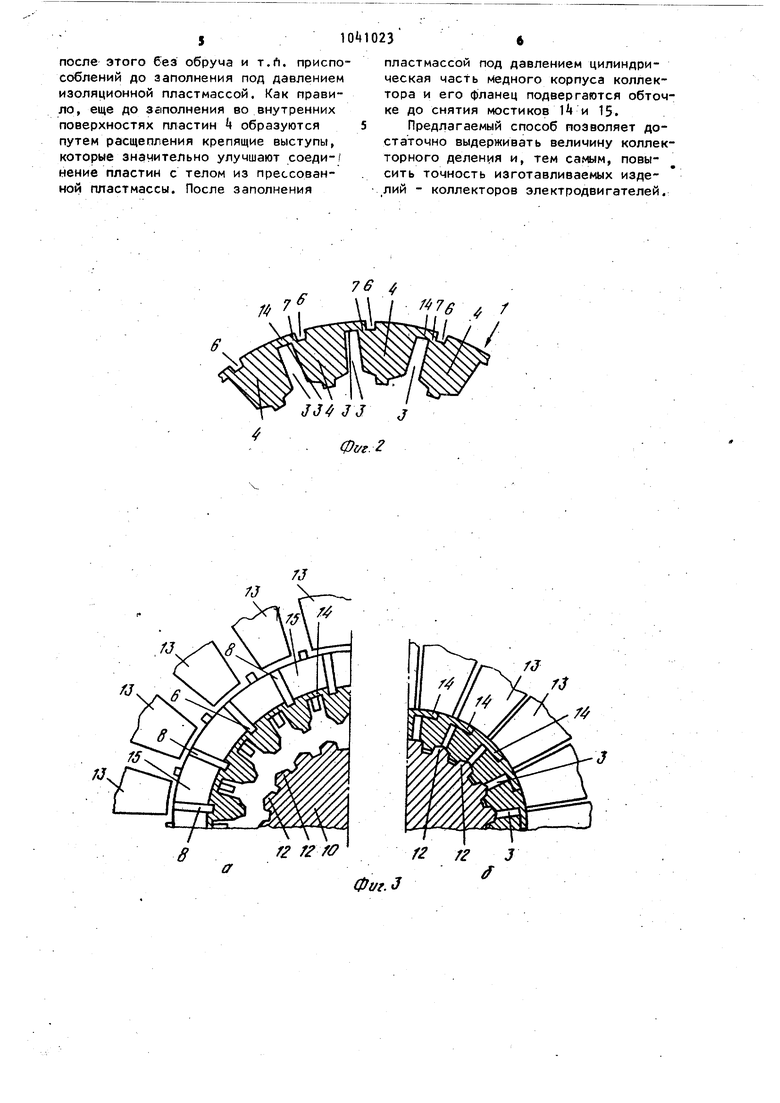

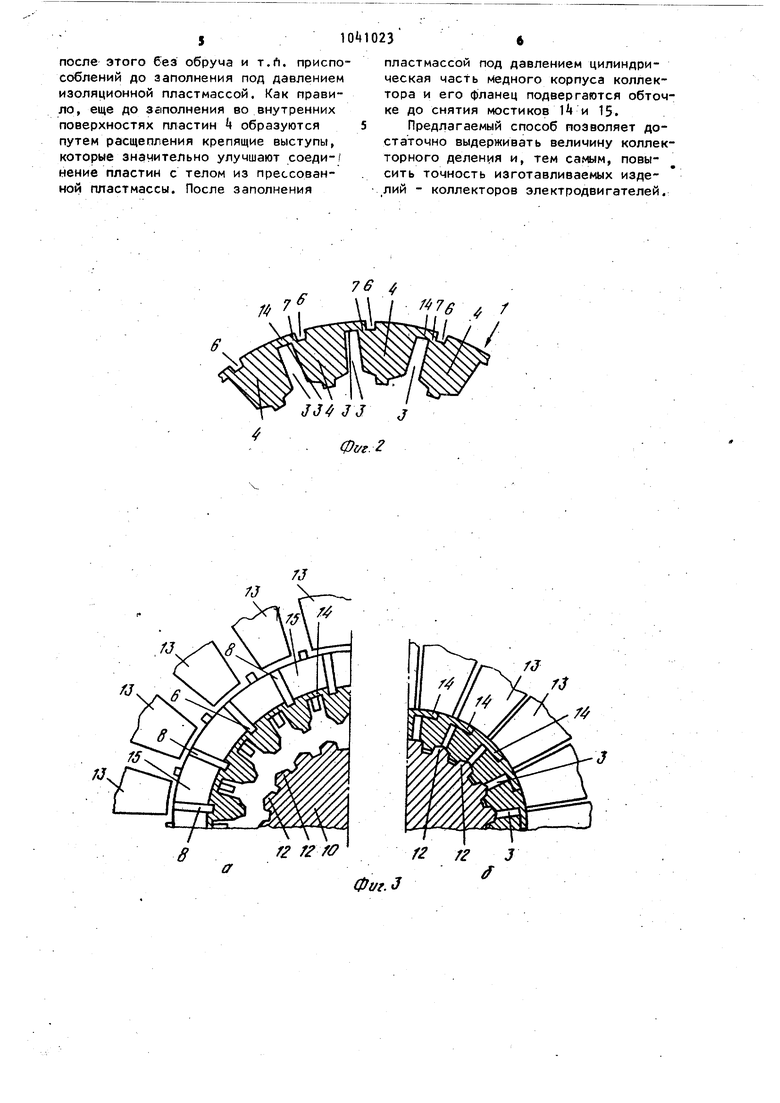

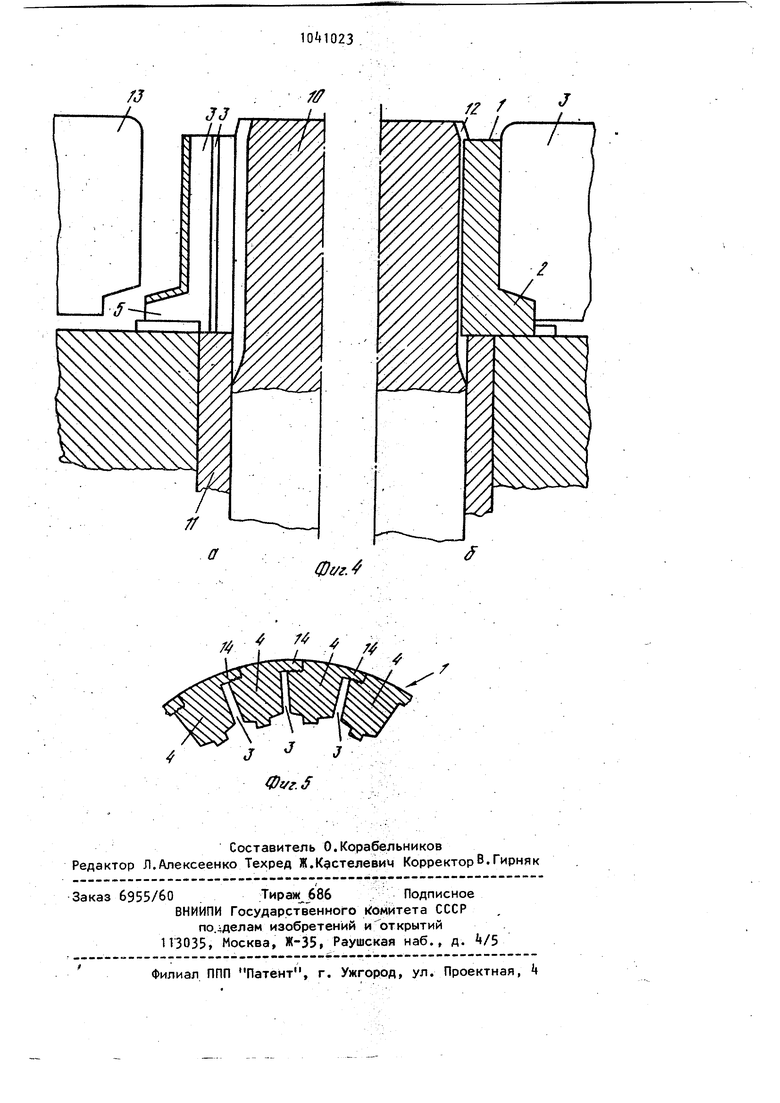

Изобретение относится к технологии машиностроения, а также к обработке металлов давлением, и может быть использовано при изготовлении коллекто ров электродвигателей. Известен способ получения полуфаб рикатов коллекторов электродвигателе включающий холодную штамповку выдавливанием цилиндрической втулки с про дольными, равномерно расположенными по окружности радиальными пазами и е последующее радиальное обжатие L1 3 . Недостатком известного способа является отсутствие возможности изготовления коллекторов с боковыми выступами. Известен способ получения полуфаб рикатов коллекторов электродвигателе включающий штамповку выдавливанием заготовки в виде цилиндрической втул ки с наружным фланцем у торца и равномерно расположенными по окружности внутренними продольными пазами и ее последующее радиальное обжатиеС21 Недостатком известного способа является невысокая точность изготавливаемых коллекторов, поскольку при радиальном обжатии не удается добить ся равномерного уменьшения ширины па зов и, следовательно, точно выдержат величину коллекторного деления. Цель изобретения - повышение точности изготавливаемых коллекторов. Поставленная цель достигается тем что согласно способу получения полуфабрикатов коллекторов электродвигателей, включающему штамповку выдавливанием заготовки .в виде цилиндрической втулки с наружным фланцем у торца и равномерно расположенными по-окружности внутренними продольным пазами и последующее радиальное обжа тие заготовки с уменьшением ширины пазов, при штамповке выдавливанием с внешней стороны заготовки выполняют с одинаковым смещением по окружности по отношению к внутренним пазам наружные продольные пазы, оформляя их донные поверхности на одной цилиндри ческой поверхности с донными поверхностями внутренних пазов, а радиальное обжатие производят до смыкания боковых стенок наружных пазов. Кроме того, на торцовой стороне фланца заготовки штампуют радиальные пазы-, соединяя их с внутренними продольными пазами, а на противоположно его стороне также штампуют радиальюз .2 ные пазы, соединяя их с наружными продольными пазами. На фиг.1 схематически показана полученная штамповкой выдавливанием заготовка с фланцем и продольными пазами; на фиг.2 - то же, поперечное сечение; на фиг.З - заготовка, установленная в приспособлении для радиального обжатия; а - перед обжатием, б - после обжатия, поперечное сечение; на фиг. - то же, продольное, сечение; на фиг.5 - полученный полуфабрикат после радиального обжатия заготовки, поперечное сечэние. Способ осуществляется следующим образом. Путем штамповки выдавиванием медной заготовке 1 придают форму (фиг.1 и 2 ) цилиндрической втулки с наружным фланцем 2 у торца. На внутренне й поверхности втулки 1 выполняют равномерно расположенные по окружности продольные пазы 3, которые-располагаются параллельно друг другу и продоль ной оси заготовки 1. Расстояние между пазами 3 по-окружности соответствует требуемому делению изготавливаемого коллектора. Глубина продольных пазов 3 выбирается таким образом, что удаление их дна от наружной поверхности заготовки 1 равно толщине слоя материала, снимаемого путем обточки после заполнения медного полуфабриката под давлением изоляционной пластнассой. Глубина паза соответствует высоте пластины k, образованной прот дольными пазами 3, Д-ПЯ готового коллектора. Измеренная по окружности ширина продольных пазов 3 превышает ширину изоляции готового, коллектора, т.е. измеренное по окружности расстояние между двумя соседними пластинами готового коллектора. На торцовой стороне фланца 2 при штамповке выдавливанием выполняют радиальные пазы 5, являющиеся продолжением пазов 3. Расположение радиальных пазов 5 соответствует делению коллектора. Глубина радиального паза 5 выбирается таким образом, что удаление его дна от другой торцовой поверхности фланца 2 равно толщине снимаемого путем обточки слоя. На наружной поверхности заготовки 1 выполняют при штамповке выдавливанием продольные пазы 6, число которых. числу внутренних продольных пазов 3. Глубина наружных продольных пазов 6 равна толщине снимаемого путем обточки слоя материала. Поэтому дно (аждого наружного продольного паза находится в пределах цилиндрической поверхности, определенной распо-; ложением дна внутренних продольных пазов 3. Измеренная по окружности ширина продольных пазов 6равна размеру, на который должна быть уменьшена ширина внутренних продольных пазов 3 при последующем радиальном обжатии медной заготовки 1. Разница между размерами по ширине продольных пазов 3 и 6 равна изоляционному расстоянию готового коллектор. Наружные продольные пазы 6 смещены по отношению к внутренним продольным пазам 3 по окружности (фиг.2, причем все в одном направлении и на одну и ту же величину. Благодаря этому, дномкаждого продольного паза 3 и дном соседнего продольного паза 6 имеется перегородка 7, ширина которой по окружности выбирается таким образом, что она срезается при последующем радиальном обжатии медной заготовки 1 приблизительно по цилиндрической поверхности, определенной дном паза 3. В данном примере исполнения ширина перегородок 7 несколько меньше ширины наружного паза 6. В качестве продолжения продольных пазов 6 на обращенной к наружной цилиндрической поверхности заготовки 1 торцовой стороне фланца 2 также при штамповке выдавливанием выполняют радиальные пазы 8, глубина которых равна толщине снимаемого впоследствии путем обточки слоя материала (фиг.1). За счет глубины паза и смещения ра- ; диальных пазов 8 по отношению к радиальным пазам 5 на фланце между каждым радиальным пазов 5 и соответст вующим ему радиальным пазом 8 имеется тонкая перегородка 9, которая срезается при последующем радиальном обт жатии заготовки 1. После выполнения всех пазов медная заготовки 1 помещается в приспособление для радиального обжатия, которое содержит (фиг.За, б и 4а ,6) звездообразную оправку 10, установ лённую с возможностью продольного перемещения в гильзе 11. Эта оправка имеет ребра 12, количество и положение которых соответствует числу и положению, продольных пазов 3 заготовки 1 и которые находятся на вводимом в заготовку 1 конце оправки. Эти реб103.4 ра имеют (фиг.За, б ) такой профиль, что могут несколько входить в продольные пазы 3, прилегая при этом к их сторонам, если заготовка 1 обжата до требуемого размера. Концентрически по отношению к оправке 10 в приспособлении для обжатия установлены перемещаемые в радиальном направлении пуансоны 13, количество которых .соответствует числу ребер 12. Эти пуансоны (фиг., б) имеют профиль, который позволяет им прилегать одновременно к наружной поверхности оболочки цилиндрической части заготовки 1 и к наружной поверхности фланца 2, и прижимают каждую из пластин k в радиальном направлении к оправке 10 (фиг.36). Поскольку при этом движении в радиальном направлении происходит принудительное сокращение размера по окружности заготовки 1, перегородки 7 и 9 срезаются (фиг.36 и 5) по поверхности, определяемой дном продольных и радиальных пазов. Находящиеся вне про дольных пазов 3 и радиальных пазов 5 мостики Ц и 15 смещаются после срезания перегородок, заполняя продольные пазы 6 и радиальные пазы 8. Таким образом, боковые стенки наружных пазов 6 и 8 смыкаются между собой, и эти пазы ликвидируются. При этом пе-. ремещении соседних пластин k относительно друг друга ширина продольных пазов 3 и радиальных пазов 5 сокращается до окончательной, величины, поскольку дальнейшее уменьшение размера по окружности и, тем самым, дальнейшее сокращение ширины этих пазов становится невозможным после того, как мостики полностью заполняют пазы, упершись в оставшуюся стенкунаруж-ного паза. Вследствие направленной по радиусу нагрузки, под воздействием которой находятсА мостики I и 15 при их вдавливании внутрь продольных пазов.6 и радиальных пазов 8, происходит их сварка трением, так что к кокцу операции обжат(я все пластины k оказываются соединенными между собой мостиками k и 15, и медная заготовка 1 снова превращается в жесткое тело. После этого оправка 10 извлекается из полученного полуфабриката, который опирается при этом на гильзу 11 и удерживающую ее часть обжимного приспособления. Подвергшийся обжатию медный полуфабрикат коллектора может храниться

после этого обруча и т.Л. приспособлений до заполнения под давлением изоляционной пластмассой. Как правило, еще до заполнения во внутренних поверхностях пластин k образуются путем расщепления крепящие выступы, которые значительно улучшают соеди-1 нение пластин с телом из прессованной пластмассы. После заполнения

пластмассой под давлением цилиндрическая часТь медного корпуса коллектора и его фланец подвергаются обточке до снятия мостиков И и 15.

Предлагаемый способ позволяет достаточно выдерживать величину коллекторного делен1/(Я и, тем , повысить точность изготавливаемых изделий - коллекторов электродвигателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления заготовки коллектора | 1981 |

|

SU1324596A3 |

| Способ изготовления изделий типа стаканов | 1985 |

|

SU1333464A1 |

| БАРАБАННЫЙ КОЛЛЕКТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2289181C2 |

| Способ изготовления полых стальных деталей типа профилированного патрубка с фланцем и ступицей | 1985 |

|

SU1323203A1 |

| Способ изготовления коллектора электродвигателя из трубной заготовки | 1982 |

|

SU1083272A1 |

| ПЛОСКИЙ КОЛЛЕКТОР И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО КОЛЛЕКТОРА | 2006 |

|

RU2382456C2 |

| ПЛОСКИЙ КОЛЛЕКТОР И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО КОЛЛЕКТОРА | 2006 |

|

RU2382455C2 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1811430A3 |

| Способ изготовления свинцовых пуль | 1990 |

|

SU1799459A3 |

| Способ изготовления коллектора электродвигателя из трубной заготовки | 1981 |

|

SU1023475A1 |

/ // л 0l/f. J

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Заявка ФРГ № , кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № , .кл | |||

| Солесос | 1922 |

|

SU29A1 |

| . | |||

Авторы

Даты

1983-09-07—Публикация

1980-12-09—Подача