1

Изобретение относится к области чер.ной металлургии, конкретнее к выплавке стали в «аслOipоднЫХ конвертор ах.

Известно устройство для измерения уровня Ш1ума кислородной продувки, содержащее последовательно соединенные звукоприемник с волноводо.м, микрофон, усилитель, преобразователь, магнитофон, вторичный прибор.

Для оптимизации скорости обезуглероживания металла с помощью этого устройства измеряют уровень звукового давления, усиливают сигнал и подают его на вторичиый прибор. По показаниям вторичного прибора из.меняют положение фурмы.

Недостатк01м известного устройства является неполное использование информапии, содержащейся в сигнале щу.ма ,и .недоиспользование средств воздей.ствия на процесс. В частности, не прогнозируются выбросы за 2 мин до их начала, не регистрируется жлдкоподвижность щлака несмотря на то, что звук вблизи горловины конвертора в определенном диапазоне частот несет необходимую информацию. Кроме того, не используется зозможность воздействия на процесс с помощью присадок и расхода дутья. Следует отметить, что изменять положение фурмы необходимо только в сл1учае недостаточной зффективиссти других мер воздействия, так .как эта мера приводит к значительному .изменению темпов разогрева ванны и в результате - к получению стали ic существенным отклонением температуры от заданного значения. Этим объясняется стремление сталеваров в условиях отечественнЫ|Х заводов поддерживать пол.ожение фурмы неизменным в течение продувки и от плавки к плавке.

Целью изобретения является уточнение момента и велич.ины присадок, расхода дутья и

0 положения фурмы и управление этими параметрами с опти.мизацией щлакового режима, исключая выбрО|СЫ и получение в конце продувки щлака средней ж.идкоподвижности.

Поставленная цель достигается тем, что

5 предлагаемое устройство снабж-ено частотным фильтром, блоком управления и интегратором, причем вход блока управления соединен с усилителем через фильтр, с датчиком веса присадки, расхода дутья и положения фурмы,

0 а выход - с дозатором сыпучих материалов и исполнительным.и механизмами сброса присад1ки в конвертор, расхода дутья и положеН.ИЯ фур1МЫ.

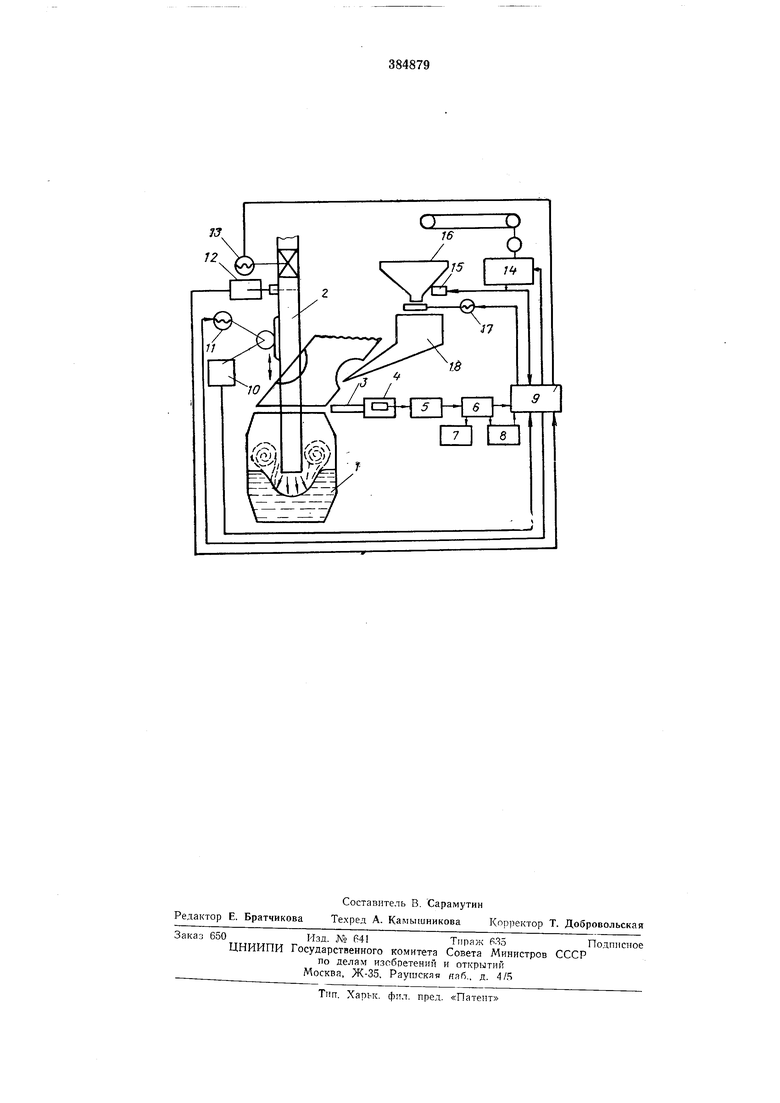

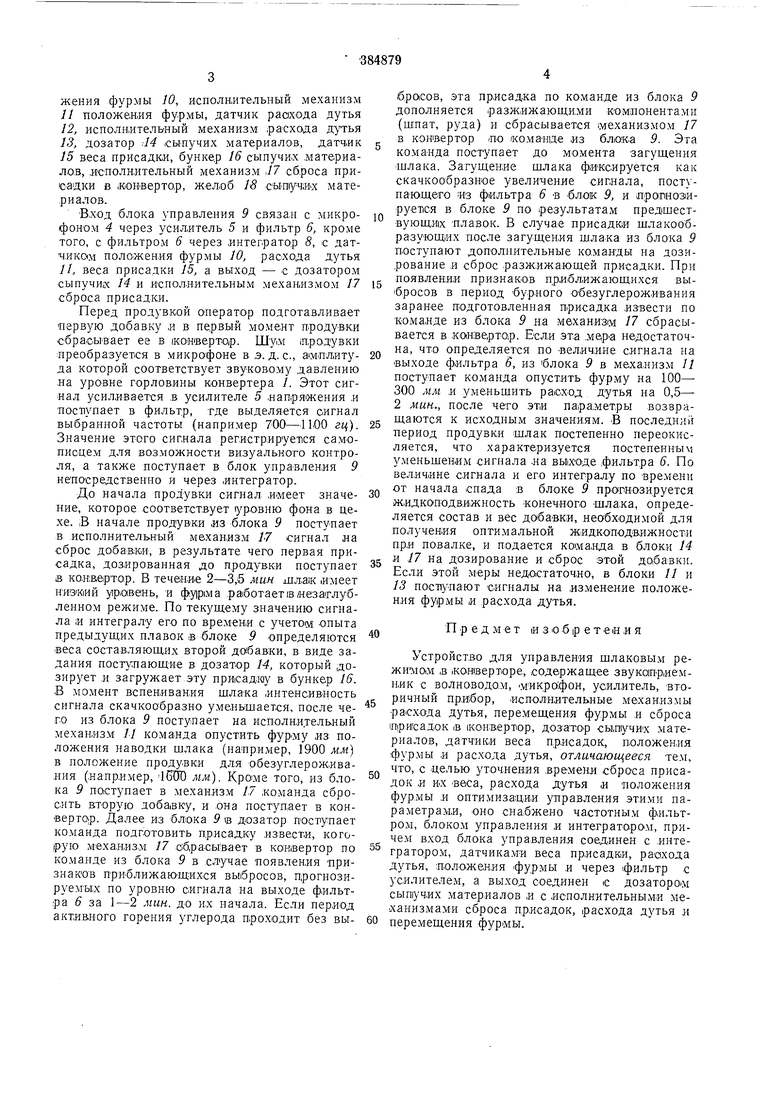

На чертеже представлена схема предло5женного устройства.

Устройство содержит конвертор с расплаво.м, .кислородную фурму 2, волновод 3, микрофон 4 в звукоприемнике, усилитель 5, частотный фильтр 6, вторичный прибор 7, интегратор 8, блок управления 9, датчик положения фурмы 10, исполнительный механизм // положения фурмы, датчик расхода дутья

12,исполнительный механизм .расхода дутья

13,дозатор :14 сыпучих материалов, датчик 15 веса присадки, бункер 16 сыпучих .материалов, .исполнительный механизм .17 сб.роса прлСадки в ,воНВерто,р, желоб 18 сътучи.х мате.р и ал ов.

В.ХОД блока управления 9 связаи с микрофоном 4 через усилитель 5 и фильтр 6, кроме того, с фильтром 6 через интегратор 8, с датЧ.ИКОМ положения фурмы 10, расхода дутья 11, веса присадки 15, а выход - с дозатором сыпучих 14 и исполнительным механизмом /7 сброса присадки.

Перед продувкой оператор подготавливает Первую .добавку ,и в первый момент продувки сбрасывает ее в конвертор. Шум .продувки :преобразуется в микрофоне в з. д. с., аздпдитуда которой соответствует звуковому давлению .на уровне горловины конвертера /. Этот сигнал усиливается .в усилителе 5 .напряжения .и поступает в фильтр, где выделяется сигнал выбранной частоты (например 700-1100 гц). Значение этого сигнала рег.истр.ирует1ся сам-описцем для возможности визуального контроля, а также ноступает в блок управления 9 непосредственно и через .интегратор.

До начала продувки сигнал .имеет значение, которое соответствует |ур.овню фона в цехе. .В начале продувки ,из блока 9 поступает в .исполнительный механизм 17 сигнал на сброс дОбавки, в результате чего первая присадка, доз.ированная до продувки ноступает iB ко.н;вбртор. В течбни.е 2-3,5 мин а1л.а1к .имеет низК|Ий уровень, и фдома .работаетIBиезаглубленном режиме. По текущему значению сигнала и интегралу его по времени с учетом опыта предыдуш;.их плавок .в блоке 9 -определяются веса составляющих второй дабавки, в виде задания посту.пающИе в дозатор 14, который дозирует .и загружает эту присадиу в бункер 16. В момент вспенивания шлака интенсивность сигнала скачкообразно уменьшается, после чего из блока 9 поступает на исполнительный механизм // команда опустить фурму .из положения наводки шлака (например, 1900 мм) в положение продувки дл.я обезуглероживания (.например, 16Ш мм). того, из блока 9 поступает в механизм 17 .команда сбросить вторую добавку, и она поступает в конвертор. Далее из блока 9 щ дозатор поступает команда подготовить присадку извест.и, кого1рую меха.низ.м 17 .ббрасьгвает в коввертор по команде из блока 9 в случае появления признаков приближающихся выбросов, прогнозируемых по уровню сигнала на выходе ф.ильтра 6 за 1-2 мин. до нх начала. Если пер.иод активного горения углерода проходит без выб.росов, эта пр.исад:ка по команде из блока 9 дополняется разжижающ.и.ми комнонентамн (ш:пат, руда) и сбрасывается ;механи.змом 17 в конвертор /по команде .из бло.к.а 9. Эта команда поступает до момента загущения шлака. Загущение шлака фиксируется как скачкообразное увеличение сигнала, поступающего из фильтра 6 В -блок 9, и лр01пноз1Ирует1ся в блоке 9 по результатам предшествующие -плавок. В случае присадки шлакообразующ1их после загущения шлака из блока 9 поступают дополнительные ко.ма.нды на дозирование .и сброс разж.ижающей пр.исадки. При появлении признаков пр.ибл.ижающихся выбросов в пер.иод бур.ного обезуглероживания заранее подготовленная пр.исадка извести по кома.нде из блока 9 на механизм 17 сбрасывается в .конвертор. ЕСЛ.И эта . недостаточна, что определяется по вел.ичи.не сигнала на выходе ф.ильтра S, из блока 9 в механизм 11 поступает команда опустить фурму на 100- 300 мм .и уме.ньшить расход дутья на 0,5- 2 мин., после чего эти пара.метры возвращаются к исходным значениям. .В последний период продувки шлак постепенно переокисляется, что характеризуется постепенным уменьшеним сигнала .на выходе фильтра 6. По вел.ичгине сигнала и его интегралу по времени от начала спада в блоке 9 прогнозируется ж.идкоподв.ижность конечного шлака, определяется состав и вес добавки, необходимой для получени.я оптимальной жидкоподв.ижности пр.и повалке, и подается ко1ма.нда в блоки 14 и 17 на дозирование и сброс этой добавки. ЕСЛ.И этой меры недостаточ.но, в блоки // и 13 пост13пают сигналы на .изменение положения фурмы и .расхода дутья.

Пред м е т а з о б р е т е .н и я

Устройство для управления шлаковым режимом в .конверторе, содержащ.ее звуко1пр.иемник с волноводом, Микрофон, усилитель, втор.ичный пр.и1бор, .исполнительные механизмы расхода дутья, перемещения фурмы .и сброса 1пр..ок (В (конвертор, доз-атор сыпучих материалов, датчики веса присадок, положения фурмы .и расхода дутья, отличающееся тем, что, с целью уточнения времени сброса присадок .и ИХ веса, расхода дутья .и полол :ения фур.мы .и оптимизации управления этими пара метрам.и, оно снабжено частотным ф.ильтром, блоком управления и интегратором, причем вход блока управления соед.инен с .интегратором, датчиками веса пр.исад:ки, расхода дутья, положения фурмы .и через фильтр с усилителем, а выход соединен .с дозаторо.м сыпуч.их материалов .и с исполнительными механизмами сброса пр.исадок, расхода дутья и перемещения фурмы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля окислен-НОСТи шлАКА B KOHBEPTEPE | 1978 |

|

SU800203A1 |

| Тренажер оператора энергоемких процессов | 1981 |

|

SU1043720A1 |

| УСТРОЙСТВО КОНТРОЛЯ и АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ХОДОМ ПЛАВКИ В КОНВЕРТОРЕ | 1972 |

|

SU432200A1 |

| Система управления конверторной плавкой | 1982 |

|

SU1046290A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ УГЛЕРОДА И ТЕМПЕРАТУРЫ В ВАННЕ КОНВЕРТОРА | 1971 |

|

SU419916A1 |

| Устройство управления конверторной плавкой | 1988 |

|

SU1539211A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ КОНВЕРТЕРНОЙ ПЛАВКОЙ | 1973 |

|

SU373303A1 |

| Устройство для контроля уровня шлака в конвертере | 1987 |

|

SU1421775A1 |

| Устройство для контроля уровня шлака в конвертере | 1983 |

|

SU1089141A1 |

| Устройство для прогнозирования выбросов металла и шлака из конвертора | 1977 |

|

SU742466A1 |

Авторы

Даты

1973-01-01—Публикация