00 Од 4: Од 4ib

сьшает значение реперной отметки из регистра 16 в счетчик 15 высоты фурмы. В счетчике 15 хранится величина, характеризующая положение фурмы 7 над уровнем металла 35, При возвратно-поступательном перемещении фурмы 7 относительно раздела шлак - газовая среда акустический сигнал от микрофона 19 через усилитель 20, фильтр 22, детекторы 23, 24, схему ИЛИ 25 поступает в элемент 26 синхронизации, который через схемы И 27,28 переписывает значение положения фурмы в регистры 29,30. Указанная операция позволяет определить уровень шлака в конвертере 21. 8 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля процесса шлакообразования в конвертере | 1990 |

|

SU1710580A1 |

| Устройство для контроля процесса шлакообразования в конверторе | 1988 |

|

SU1581749A1 |

| Устройство цифрового контроля положения кислородной фурмы | 1984 |

|

SU1178771A1 |

| Устройство для определения высоты фурмы в конвертере | 1985 |

|

SU1245598A1 |

| УСТРОЙСТВО ВВОДА-ВЫВОДА ИНФОРМАЦИИ ДЛЯ СИСТЕМЫ ЦИФРОВОГО УПРАВЛЕНИЯ | 1993 |

|

RU2042183C1 |

| Реле времени | 1987 |

|

SU1497726A1 |

| Устройство для определения высоты фурмы в конвертере | 1980 |

|

SU1006498A1 |

| Устройство контроля уровня ванны в конвертере во время продувки | 1981 |

|

SU973625A1 |

| Передающее устройство телеуправления | 1990 |

|

SU1795498A1 |

| Устройство для сбора,кодирования,передачи и приема информации с исправлением ошибок | 1980 |

|

SU960898A1 |

Изобретение относится к металлургии и предназначено для контроля кислородно-конвертерного процесса. Цель изобретений - расширение функциональных возможностей. При перемещении фурмы 7 сигналы с датчиков углового перемещения через узлы 9-11 оптронной развязки и формирования сигнала поступают на блок И-ИЛИ 12 и элемент 14 синхронизации.. Знаковый сигнал, соответствующий направлению перемещения фурмы 7, с реверсивного выхода блока И-ИЛИ 12 поступает на вход Реверс счетчика 15 высоты фурмы, а также на входы схем И 27,28, к которым также подводится импульс, характеризующий момент пересечения фурмой границы раздела шлак - газовая среда. При прохождении фурмой 7 реперной отметки с выхода командо- аппарата 4 поступает сигнал на схему И 8, на второй вход которой поступает импульс от реперного датчика . 3, где они стробируются. С выхода схемы И 8 сигнал поступает на вход элемента 14 синхронизации и перепиШ |СЛ

1

Изобретение относится к,измерительной технике контроля процесса плавки в черной металлургии и может быть использовано в системах управления и контроля положения кислородной фурмы, режимом шлакообразования.

Цель изобретения - расширение функциональных возможностей за счет измерения уровня шлака по ходу продувки при возвратно-поступательном перемещении фурмы относительно границы раздела шлак - газовая среда.

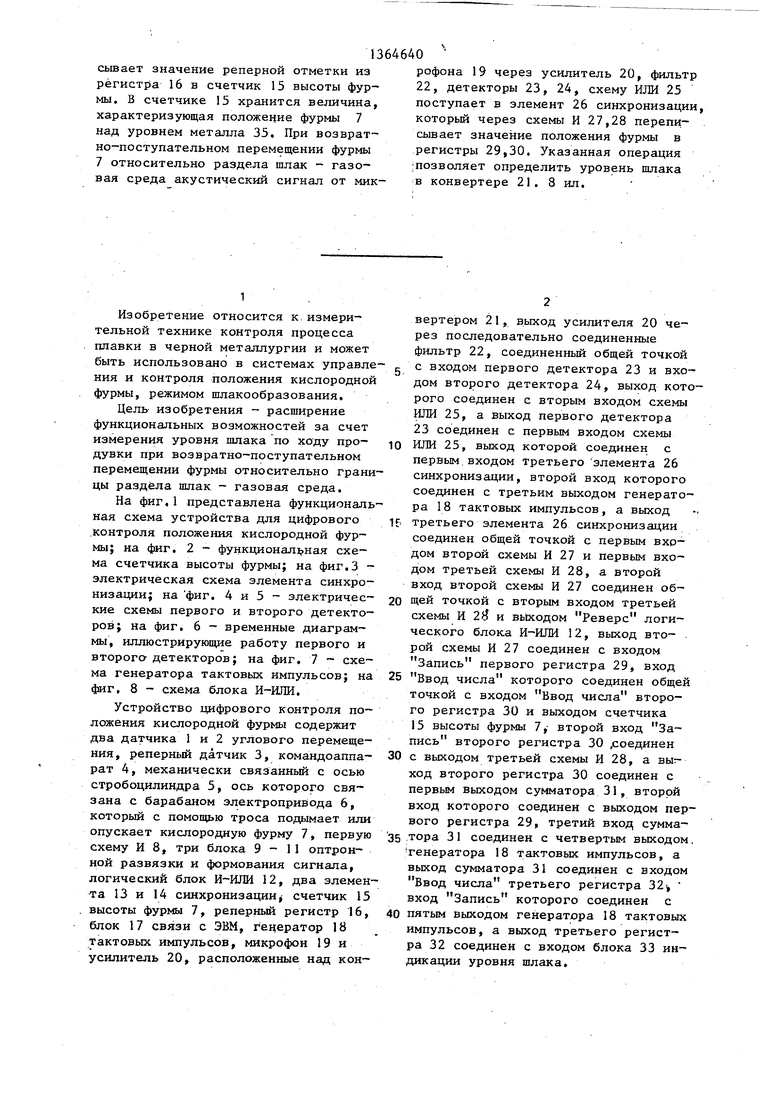

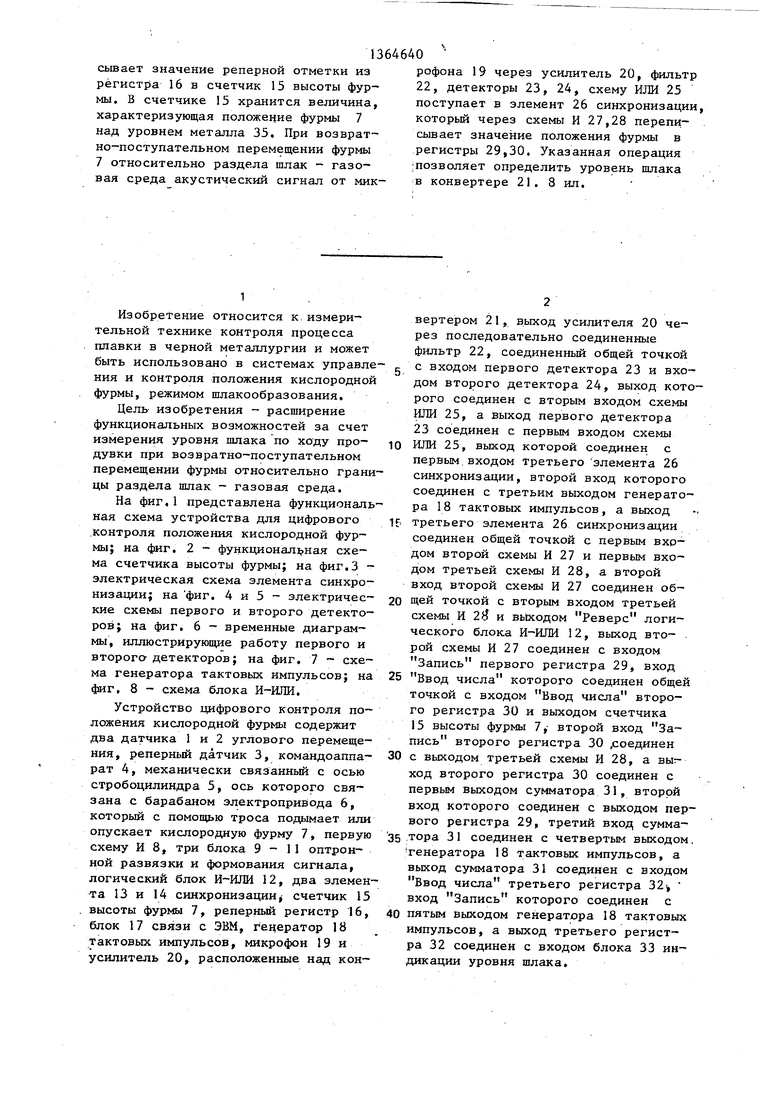

На фиг.1 представлена функциональная схема устройства для цифрового .контроля положения кислородной фурмы; на фиг. 2 - функционал1 ная схема счетчика высоты фурмы; на фиг.З - электрическая схема элемента синхронизации; на фиг. 4 и 5 - электрические схемы первого и второго детекторов; на фиг. 6 - временные диаграммы, иллюстрирующие работу первого и второго-детекторов; на фиг. 7 - схема генератора тактовых импульсов; на фиг. 8 - схема блока И-ШШ.

Устройство цифрового контроля положения кислородной фурмы содержит два датчика 1 и 2 углового перемещения , реперньш датчик 3, командоаппа- рат 4, механически связанный с осью стробоцилиндра 5, ось которого свя зана с барабаном электропривода 6, который с помощью троса подымает или опускает кислородную фурму 7, первую схему ИВ, три блока 9-11 оптрон- ной развязки и формования сигнала, логический блок И-ШШ 12, два элемента 13 и 14 синхронизации счетчик 15 высоты фурмы 7, реперньй регистр 16, блок 17 связи с ЭВМ, гецератор 18 тактовых импульсов, микрофон 19 и усилитель 20, расположенные над конвертером 21, выход усилителя 20 через последовательно соединенные фильтр 22, соединенный общей точкой

с входом первого детектора 23 и входом второго детектора 24, выход которого соединен с вторым входом схемы {иш 25, а выход первого детектора 23 соединен с первым входом схемы

ИЛИ 25, выход которой соединен с первым.входом третьего элемента 26 синхронизации, второй вход которого соединен с третьим выходом генератора 18 тактовых импульсов, а выход

третьего элемента 26 синхронизации соединен общей точкой с первым входом второй схемы И 27 к первым входом третьей схемы И 28, а второй вход второй схемы И 27 соединен общей точкой с вторым входом третьей схемы И 2 и вьЬсодом Реверс логического блока И-ИЛИ 12, вькод вто- . рой схемы И 27 соединен с входом Запись первого регистра 29, вход

Ввод числа которого соединен общей точкой с входом Ввод числа второго регистра 30 и выходом счетчика 15 высоты фурмы 7,- второй вход Запись второго регистра 30 роединен

30

с выходом третьей схемы И 28, а выход второго регистра 30 соединен с первым выходом сумматора 31, второй вход которого соединен с выходом первого регистра 29, третий вход сумма35 .тора 31 соединен с четвертым выходом генератора 18 тактовых импульсов, а выход сумматора 31 соединен с входом Ввод числа третьего регистра 32 вход Запись которого соединен с

40 пятым выходом генератора 18 тактовых импульсов, а выход третьего регистра 32 соединен с входом блока 33 индикации уровня шлака.

10

15

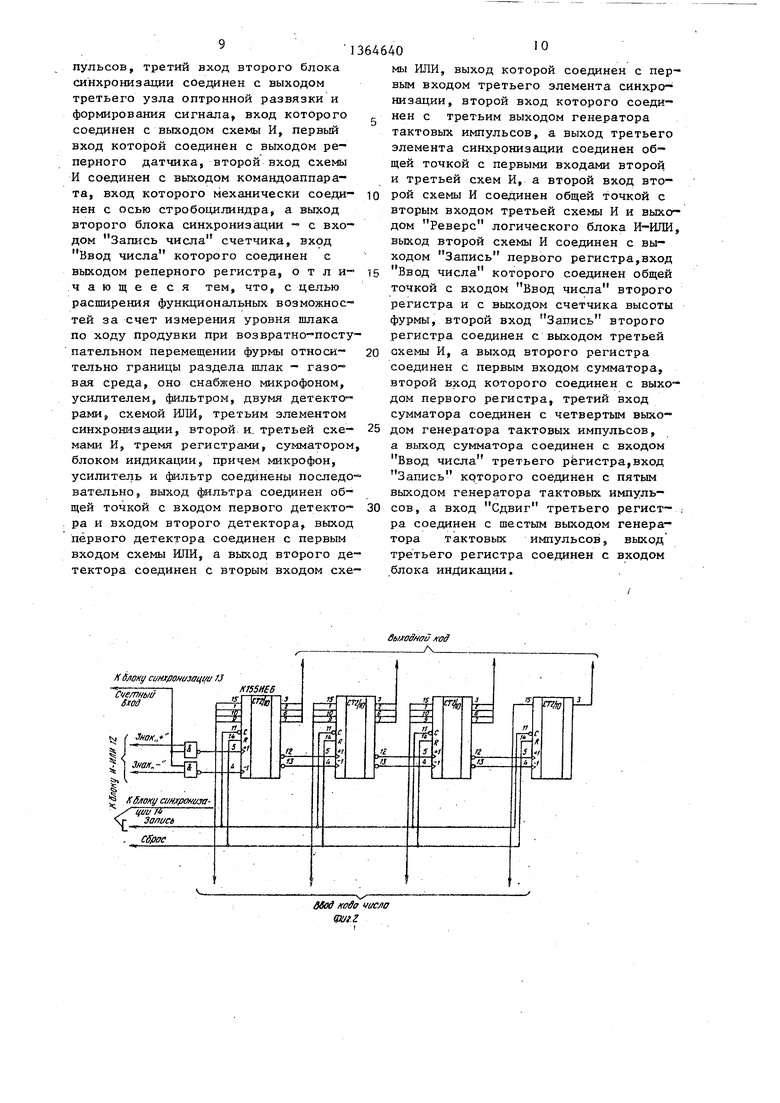

Первый 29 и второй 30 регистры (фиг.1) по схемной реализации аналогичны счетчику 15 высоты фурмы, электрическая схема которого представлена на фиг,2. Регистры 29 и 30 предназначены для записи и хранения информации о положении фурмы.

Третий элемент 26 синхронизации (фиг.З) состоит из двух триггеров , , двух схем И и задержки F. Схема и принцип действия третьего элемента 26 синхронизации аналогичны элементам 13 и 14 синхронизации. В третьем элементе 26 синхронизации импульс с выхода схемы ИЛИ 25 устанавливает первый триггер в единичное состояние, единичный выход которого через первую схему И1 пропускает третий импульс С генератора 18 тактовых импульсов, который переводит второй триггер также в единичное состояние, единичный выход которого через вторую схему И 2 пропускает второй импульс синхрониза- 25 ции на выход третьего элемента 26 синхронизации, который через задержку F устанавливает в нулевое (исходное) состояние триггера Т,1 и Ti2. Далее цикл повторяется. Шина 34 Опрос, которая необходима для передачи информации о положении фурмы 7 в ЭВМ в третьем элементе 26 синхронизации, не используется.

Для элементов 13 и 14 синхронизации (фиг.1) подвод сигнала с шины 34 Опрос необходим для считывания информации с выхода счетчика 15 высоты фурмы ЭВМ или локальной системы управления положением фурмы. На первую схему И элемента синхронизации (фиг.З) поступает сигнал Опрос,который запрещает дальнейшее прохождение синхроимпульсов от генераторов тактовых импульсов схему И1 при единичном состоянии , который запоминает импульс от датчиков 1 и 2 угловых перемещений, исключая тем самь потерю информации при считьша- нии. После окончания сигнала Опрос, открьшается первая схема И1 и синх- роимпульс от генератора 8 тактовых импульсов проходит далее аналогично изложенному.

Чувствительным элементом акустического сигнала является микрофон 19 с усилителем 20, которые установлены над горловиной конвертера 21 в защищенном месте от теплового воздей20

30

3g

40

45

50

55

0

5

5

ствия факела конвертера. Сигнал с выхода усилителя 20 поступает на вход фильтра 22, который собран на последовательно соединенных гибридной микросхеме и рефлектерном фильтре на усилителе, работающих в диапазоне частот 200-4500 Гц, так как в условиях конвертерного цеха эта область предпочтительна,

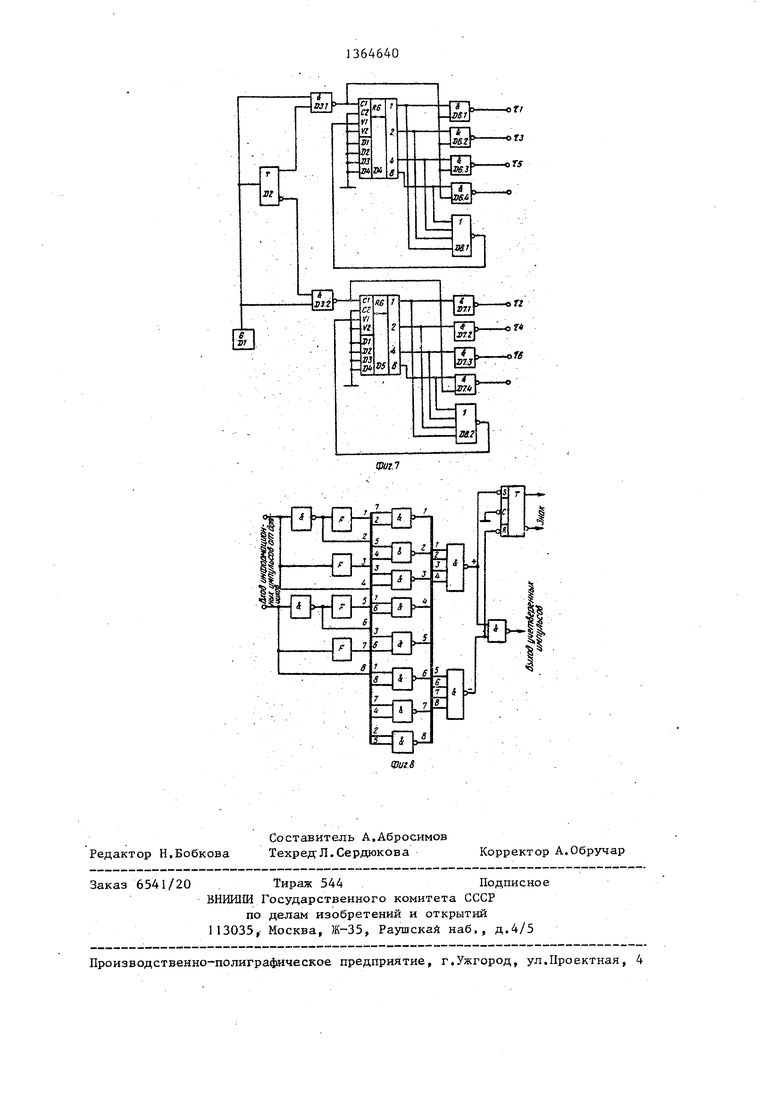

С выхода фильтра 22 сигнал поступает на вход первого 23 и второго 24 детекторов (фиг. 4 и 5),

Первый детектор 23 (фиг,4) состоит из операционного усилителя,конденсатора С1, который предназначен для фильтрации высокочастотных составляющих выходного сигнала фильтра, диода D1, осуществляющего выделение

0 положительной огибающей (фIiг,6),триггера Шмитта D2, формирующего прямоугольные импульсы, и формирователя импульсов по переднему фронту (кон- ; денсатор С2).

Второй детектор 24 (фиг.З) состо-. ит из элементов DI, С1, VDl, D2, которые включают функции аналогичные первому детектору 23, за исключением элементов D3, которые формируют им0 пульсы по заднему фронту огибающей (фиг,6).

В первом детекторе 23 сигнал (фиг,6) детектируется, фильтруется от высокочастотных помех, происходит

g вьщеление огибающей и на ее переднем фронте формируется импульс Запись, соответствующий пересечению фурмой границы раздела шлак- - газовая среда. Импульс Запись предназначен

0 для записи в первый регистр 29 через вторую схему И значения положения фурмы из счетчика 15 высоты фурмы. Временные диаграммы (фиг,б) иллюстрируют работу второго детектора

5 24, форма кривой, выделенной огибающей, аналогична первому 23 и второму 24 детекторам, но импульс Запись во втором детекторе 24 формируется на заднем фронте огибакнцей. Им-

0 пульс Запись предназначен для записи во второй регистр положения фурмы в момент пересечения фурмой границы раздела газовая среда - шлак. Таким образом, с выхода первого

5 23 и второго 24 детекторов снимают

импульсы, которые необходимы для перезаписи значения положения фурмы 7 из счетчика 15 высоты фурмы в первый 29 и второй 30 регистры при возвратнопоступательном перемещении фурмы в соответствии с направлением перемещения фурмы и при условии пересечения границы раздела .шлак газовая среда.

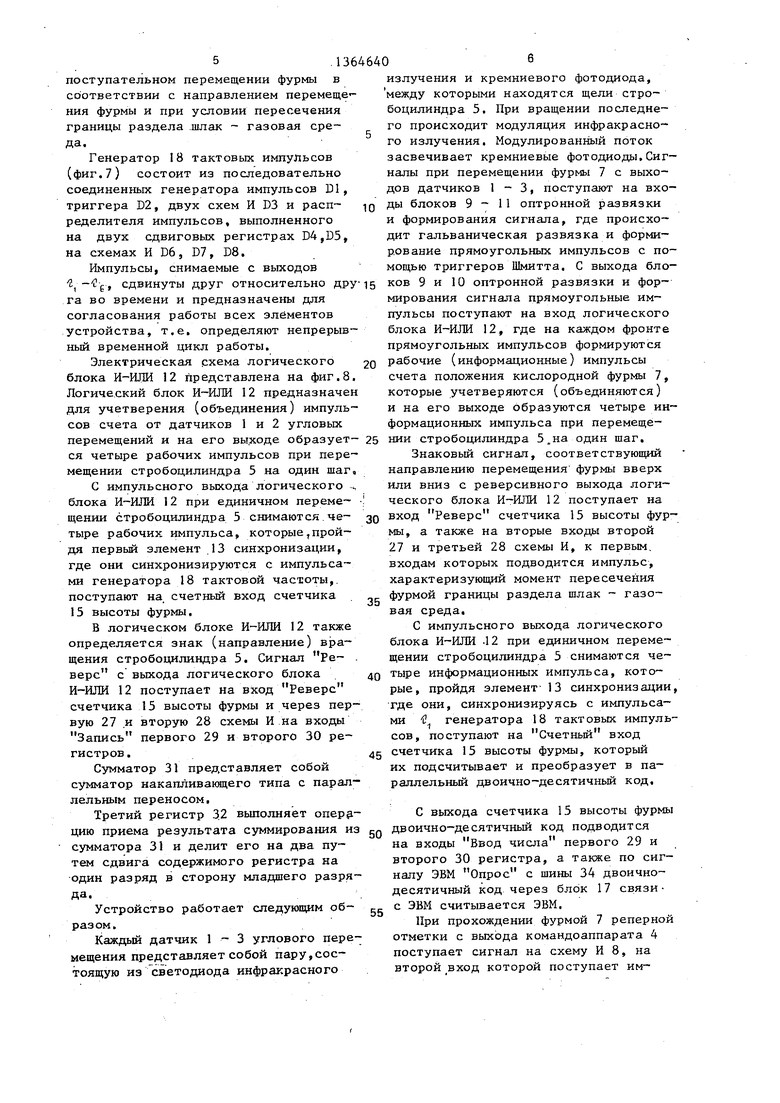

Генератор 18 тактовых импуПьсов (фиг.7) состоит из последовательно соединенных генератора импульсов D1, триггера D2, двух схем И D3 и расп ределителя импульсов, выполненного на двух сдвиговых регистрах D4,D5, на схемах И D6, D7, D8.

Импульсы, снимаемые с выходов , сдвинуты друг относительно ДРУ га во времени и предназначены для согласования работы всех элементов устройства, т.е. определяют непрерыв- ньй временной цикл работы.

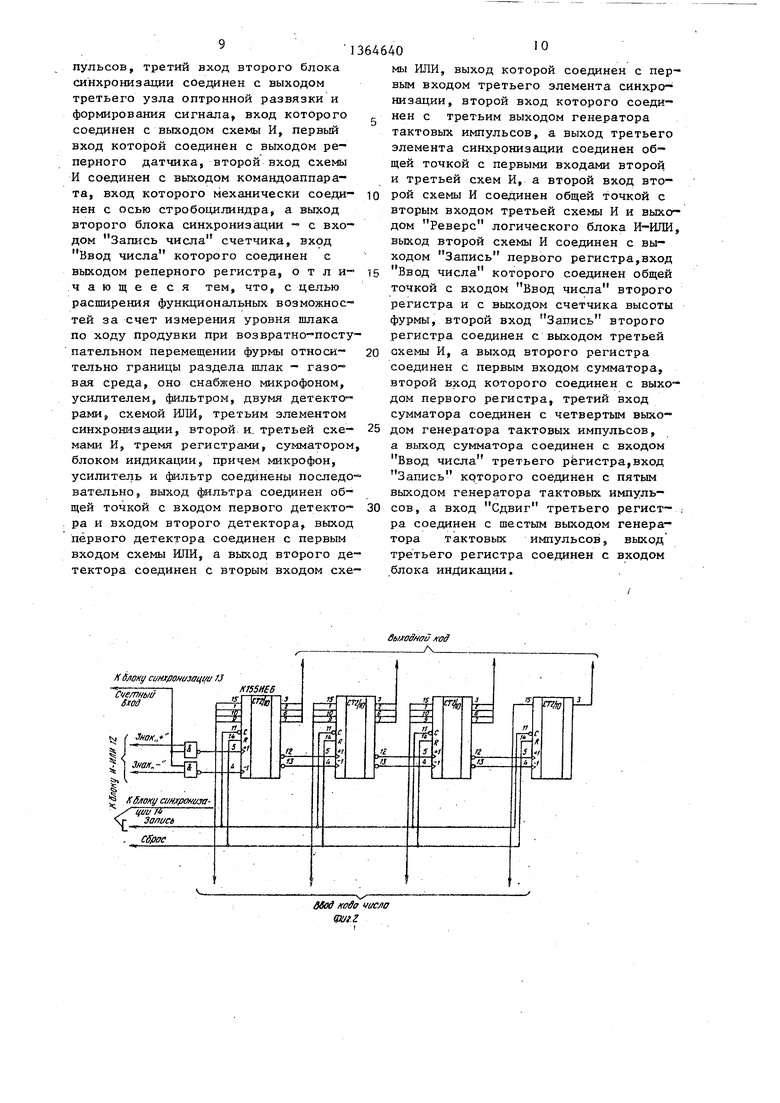

Электрическая схема логического блока И-ИЛИ 12 представлена на фиг.8. Логический блок И-ИЛИ 12 предназначен для учетверения (объединения) импуль сов счета от датчиков 1 и 2 угловых перемещений и на его выходе образует- ся четыре рабочих импульсов при перемещении стробоцилиндра 5 на один шаг.

С импульсного выхода логического , блока И-ИЛИ 12 при единичном переме- щении стрободилиндра 5 снимаются.че- тыре рабочих импульса, которые,пройдя первый элемент 13 синхронизации, где они синхронизируются с импульсами генератора 18 тактовой частоты,, поступают на счетный вход счетчика 15 высоты фурмы.

В логическом блоке И-ИЛИ 12 также определяется знак (направление) вращения стробоцилиндра 5. Сигнал Ре- вере с выхода логического блока И-ИЛИ 12 поступает на вход Реверс счетчика 15 высоты фурмы и через первую 27 и вторую 28 схемы И на входы Запись первого 29 и второго 30 регистров.

Сумматор 31 представляет собой сумматор накапливакнцего типа с параллельным переносом.

Третий регистр 32 выполняет цию приема результата суммирования из сумматора 31 и делит его на два путем сдвига содержимого регистра на один разряд в сторону младшего разряда.,

Устройство работает следующим об- разом.

Каждый датчик 1 - 3 углового перемещения представляет собой пару,состоящую из светодиода инфракрасного

Q

5

0 5

о

о 5

Q

g

5

излучения и кремниевого фотодиода, между которыми находятся щели стробоцилиндра 5. При вращении последнего происходит модуляция инфракрасного излучения. Модулированный поток засвечивает кремниевые фотодиоды.Сиг- Нсшы при перемещении фурмы 7 с выходов датчиков 1 - 3, поступают на входы блоков 9-11 оптронной развязки и формирования сигнала, где происходит гальваническая развязка и формирование прямоугольных импульсов с помощью триггеров Шмитта. С выхода блоков 9 и 10 оптронной развязки и формирования сигнала прямоугольные импульсы поступают на вход логического блока И-ИЛИ 12, где на каждом фронте прямоугольных импульсов формируются рабочие (информационные) импульсы счета положения кислородной фурмы 7, которые учетверяются (объединяются) и на его выходе образуются четыре информационных импульса при перемещении стробоцилиндра 5,на один шаг.

Знаковый сигнал, соответствующий направлению перемещения фурмы вверх или вниз с реверсивного выхода логического блока И-ИЛИ 12 поступает на вход Реверс счетчика 15 высоты фурмы, а также на вторые входы второй 27 и третьей 28 схемы И, к первым, входам которых подводится импульс, характеризующий момент пересечения фурмой границы раздела шлак - газовая среда.

С импульсного вьЕхода логического блока И-ИЛИ .12 при единичном перемещении стробоцилиндра 5 снимаются четыре информационных импульса, которые, пройдя элемент- 13 синхронизации, где они, синхронизируясь с импульсами С генератора 1В тактовых импульсов, поступают на Счетньй вход счетчика 15 высоты фурмы, который их подсчитывает и преобразует в параллельный двоично-десятичньм код.

С выхода счетчика 15 высоты фурмы двоично-десятичный код подводится на входы Ввод числа первого 29 и второго 30 регистра, а также по сигналу ЭВМ Опрос с шины 34 двоично- десятичный код через блок 17 связи- с ЭВМ считывается ЭВМ,

При прохождении фурмой 7 реперной отметки с выхода командоаппарата 4 поступает сигнал на схему И 8, на второй вход которой поступает им-

пульс от реперного датчика 3, где они стробируются,

С выхода схемы И 8 сигнал, пройдя блок 1 оптронной развязки и формирование сигнала, поступает на третий вход второго элемента 14 синхронизации, где он синхронизируется с импульсом генератора 18 тактовых импульсов и переписывает значение ре- перной отметки из реперного регистра 16 в счетчик 15 высоты фурмы.

Следовательно, в счетчике 15 высо ты фурмы хранится величина (двоично- десятичный код), характеризующая по- лржение фурмы над уровнем металла 35.

Измерение уровня шлака происходит следующим образом. При возвратно-поступательном перемещении фурмы 7 относительно границы раздела шлак - газо- вал среда акустический сигнал от микрофона 19 через усилитель 20 и фильтр 22, детектируясь в первом 23 или втором 24 детекторе, пройдя.схему ИЛИ 25 и третий элемент 26 синхронизации, где он синхронизируется с третьим тактовым импульсом I j , переписывает значение положения фурмь 7 через втоУстройство для контроля кислородно-конвертерного процесса, содержащее два датчика углового перемещения, счетчик, блок связи с ЭВМ, стробоци- линдр, три узла оптронной развязки и

рую 27 и третью 28 схемы И соответственно в первый 29 или второй 30 реги- ЗО сигнала, генератор так- стры.товых импульсов, реперный регистр.

Запись положения фурмы 7 в первый реперный датчик, командоаппарат, два регистр 29 происходит при пересечении элемента синхронизации, схему И и ло- фурмой 7 границы раздела шлак - газовая среда (Н), а во второй регистр gg

30при пересечении фурмой границы раздела газовая среда - шлак (Hj).

Четвертый тактовый импульс 1 считывает значение положения фурмы 7 из регистров 29 и 30 в сумматор 31,где происходит их сложение.

Пятый тактовый импульс IPj переписывает результат с выхода сумматора

31в третий регистр 32, а шестой тактовый импульс 2 f производит сдвиг содержимого третьего регистра 32 на

гаческий блок И-ИЛИ, причем первый вход логического блока И-Ш1И соединен с выходом первого узла оптрон- ной развязки и формирования сигнала, вход которого соединен с выходом первого датчика углового перемещения,

40 второй вход логического блока И-ИЛИ содинен с выходом второго узла опт- ронной развязки и формирования сигнала, вход которого соединен с выходом второго датчика углового переме-

45 щения, реверсивный выход логического блока И-ИЛИ соединен с входом Реверс счетчика, а счетный выход логического блока И-ИЛИ соединен с первым входом первого блока синхроодин разряд в сторону низшего разряда, что соответствует делению результата полученного в сумматоре 31 (,) на два, т.е. (H.i+H.a)/2. Результат с выхода третьего регистра 32 подводится к блоку 33 индикации, который предназначен для визуального контроля уровня шлака 36 в конвертере.

При остановке фурмы в блоке 33 индикации хранится информация об уровне шлака, вычисленная в предьщущий момент. Для проведения замера уровня

10

15

46408

шлака необходимо произвести подъем и опускание фурмы относительно границы раздела шлак - газовая среда.

Устройство позволяет получить достоверную информацию об уровне шлака в конвертере по ходу продувки жидкого металла при возвратно-поступательном перемещении фурмы относительно границы раздела пшак - газовая ере- . да. Это обеспечит распшрение функциональных возможностей устройства. Таким образом, в предлагаемом - устройстве определяется уровень шлака в конвертере в процессе продувки, что позволит учесть поведение уровня шлака для каждой плавки. Это поможет избежать выбросов шлака, выноса металла, а в целом увеличит выход годного и качество выплавляемой стали.

Формула изобретения

Устройство для контроля кислородно-конвертерного процесса, содержащее два датчика углового перемещения счетчик, блок связи с ЭВМ, стробоци- линдр, три узла оптронной развязки и

сигнала, генератор так- товых импульсов, реперный регистр.

реперный датчик, командоаппарат, два элемента синхронизации, схему И и ло-

гаческий блок И-ИЛИ, причем первый вход логического блока И-Ш1И соединен с выходом первого узла оптрон- ной развязки и формирования сигнала, вход которого соединен с выходом первого датчика углового перемещения,

второй вход логического блока И-ИЛИ содинен с выходом второго узла опт- ронной развязки и формирования сигнала, вход которого соединен с выходом второго датчика углового переме-

щения, реверсивный выход логического блока И-ИЛИ соединен с входом Реверс счетчика, а счетный выход логического блока И-ИЛИ соединен с первым входом первого блока синхронизации, выход которого соединен со счетным входом счетчика, второй вход первого блока синхронизации соединен с первым выходом генератора тактовых импульсов, третий вход первого блока

синхронизации соединен общей точкой с входной, шиной Опрос и первым входом второго блока синхронизации, второй вход которого соединен с вторым выходом генератора тактовых H{f

пульсов, третий вход второго блока синхронизации соединен с выходом третьего узла оптронной развязки и формирования сигнала, вход которого соединен с выходом схемы И, первый вход которой соединен с выходом ре- парного датчика, второй вход схемы И соединен с выходом командоаппара- та, вход которого механически соединен с осью стробоцилиндра, а выход второго блока синхронизации - с входом Запись числа счетчика, вход Ввод числа которого соединен с выходом реперного регистра, отличающееся тем, что, с целью расширения функциональных возможностей за счет измерения уровня шлака по ходу продувки при возвратно-поступательном перемещении фурмы относи- тельно границы раздела шлак - газовая среда, оно снабжено микрофоном, усилителем, фильтром, двумя детекторами, схемой Ш1И, третьим элементом синхронизации, второй и. третьей схемами И, тремя регистрами, сумматором блоком индикации, причем микрофон, усилитель и фильтр соединены последо вательно, выход фильтра соединен общей точкой с входом первого детектора и входом второго детектора, выход первого детектора соединен с первьп-i входом схемы ИЛИ, а выход второго детектора соединен с вторым входом схе

Н блок у cuHjrflOHi/3ai4i/a Л/

Чх

dSod кода fucM ifK/t.Z

0

0

мы ИЛИ, выход которой соединен с первым входом третьего элемента синхронизации, второй вход которого соединен с третьим выходом генератора тактовых импульсов, а выход третьего элемента синхронизации соединен общей точкой с первыми входами второй и третьей схем И, а второй вход второй схемы И соединен общей точкой с вторым входом третьей схемы И и выходом Реверс логического блока И-ИЛИ, выход второй схемы И соединен с выходом Запись первого регистра,вход

5 Ввод числа которого соединен общей точкой с входом Ввод числа второго регистра и с выходом счетчика высоты фурмы, второй вход Запись второго регистра соединен с выходом третьей схемы И, а выход второго регистра соединен с первым входом сумматора, второй вход которого соединен с выходом первого регистра, третий вход сумматора соединен с четвертым выхо5 дом генератора тактовых импульсов, а выход сумматора соединен с входом Ввод числа третьего регистра,вход Запись крторого соединен с выходом генератора тактовых импульсов, а вход Сдвиг третьего регист- , ра соединен с шестым выходом генератора тактовых импульсов, выход третьего регистра соединен с входом блока индикации.

0

вь оёнои ffod /v

Пересеаемае еурюй гаанюл Пересеаенае ipyfjfftfu

раздело шлок гпх воя cpeatграницы pojiejta toxSai

У/явкл / fjepefKU4eft/t/фу/аны tiefl среда-ш/юк ори псрсме- ayfiff p h /щенаи фурмАг

7 yjr

от/ ofj }TS

| Устройство цифрового контроля положения кислородной фурмы | 1984 |

|

SU1178771A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-01-07—Публикация

1985-06-16—Подача