(21)4219754/23-02

(22)27.03.87

(46) 07.09.88, Бюл. № 33

(71)Институт черной металлургии

(72)Ю.А.Богачев, И.А.Вакуленко, А.П.Качайлов, О.Н.Кукушкин, Ю.Г.Кзтцов, В.А,Пирогов и В.А.Чигрин- ский

(53)621.785,079(088.8)

(56)Авторское свидетельство СССР № 1026850, кл. С 21 D 8/00, 1982.

Заявка Великобритании № 1476191, кл. С 21 D 7/14, 1976.

(54)СПОСОБ ОБРАБОТКИ ПОЛОСЫ

(57)Изобретение относится к области обработки металлов давлением и может быть использовнов черной металлургии при производстве холоднокатаных полос с обжатием более 15% из углеродиг- стых сталей. Цель изобретения - снижение энергозатрат путем уменьшения

чзгсла гибов при сохранении высоких пластических свойств стали. Сущность изобретения заключается в том, что в способе обработки полосы, вклрочаю- щем многократные гибы полосы на роликах с радиусом, не более чем в 50 раз превьтгающим то-пп ину полосы, с натяжением для пластического, удлинения полосы удельное натяжение в полосе устанавливают в диапазоне 0,2-0,3 предела текучести, а пластическое удлинение полосы ведут до величины 0,--0,6%. Полоса I огибает натяжные барабаны 2 и 3, величину натяжения в полосе устанавливают по току привода натяжных барабанов. На роликах 4 осуществляется гиб полосы, а величину з длинения полосы контролируют по разнице угловых скоростей натяжных барабанов 2 и 3 с помощью датчиков угла поворота 5 и 6. 2 ил., 1 табл.

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТДЕЛКИ НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2002 |

|

RU2209253C1 |

| Способ производства горячекатаной полосы из малоуглеродистой стали | 1990 |

|

SU1752793A1 |

| СПОСОБ ДРЕССИРОВКИ СТАЛЬНЫХ ОТОЖЖЕННЫХ ПОЛОС | 2012 |

|

RU2492947C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2570144C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2012 |

|

RU2492946C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ НИЗКОУГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ | 2000 |

|

RU2191080C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 1999 |

|

RU2147943C1 |

| Способ изготовления фасонного проката | 1990 |

|

SU1788036A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2015 |

|

RU2596566C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА ИЗ ДВУХФАЗНОЙ ФЕРРИТНО-МАРТЕНСИТНОЙ СТАЛИ | 2019 |

|

RU2743946C1 |

ю

ч|

00

и.1

11

Изобретение относится к области обработки металлов давлением и может быть использовано в черной металлургии при производстве,холоднокатаных полос с обжатием более 15% из углеродистых сталей9

Цель изобретения - снижение энергозатрат путем уменьшения числа ги- бов при сохранении высоких пластических свойств стали

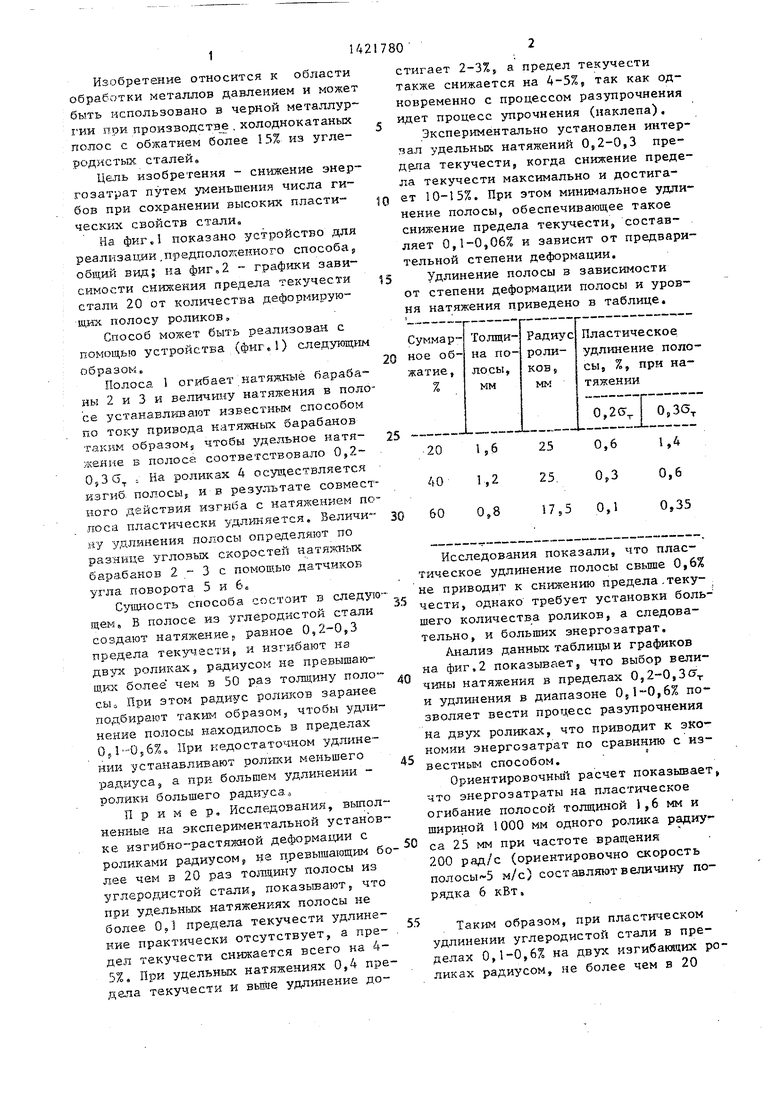

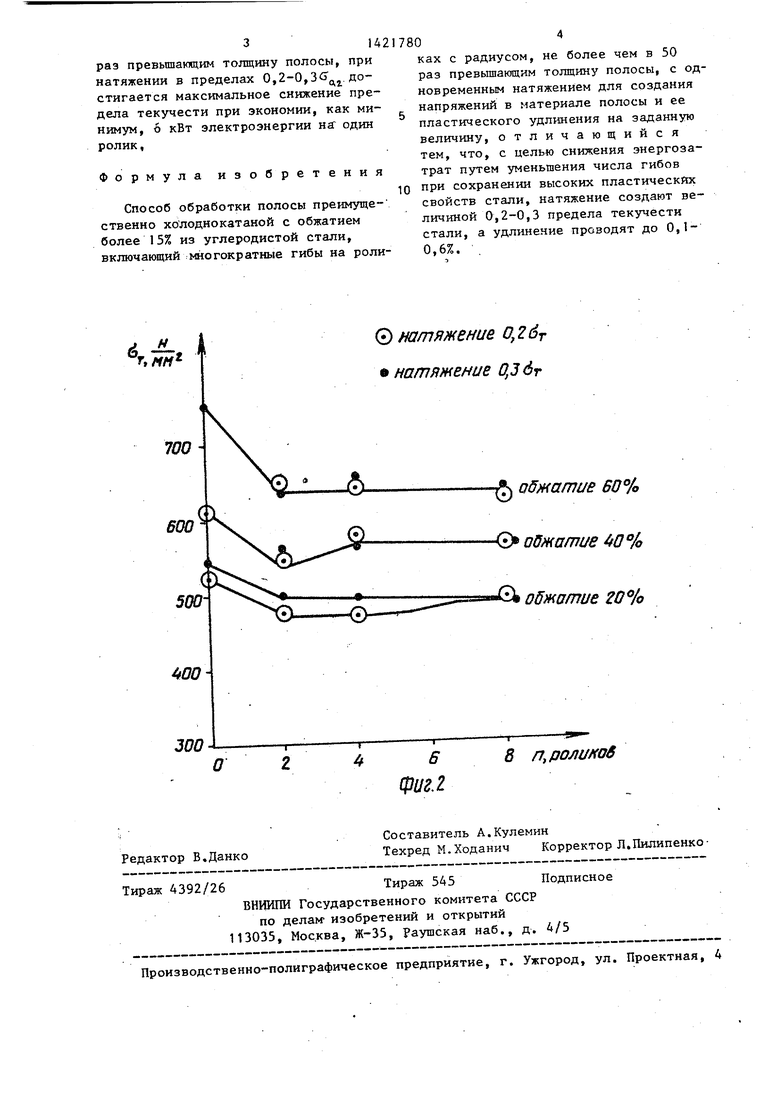

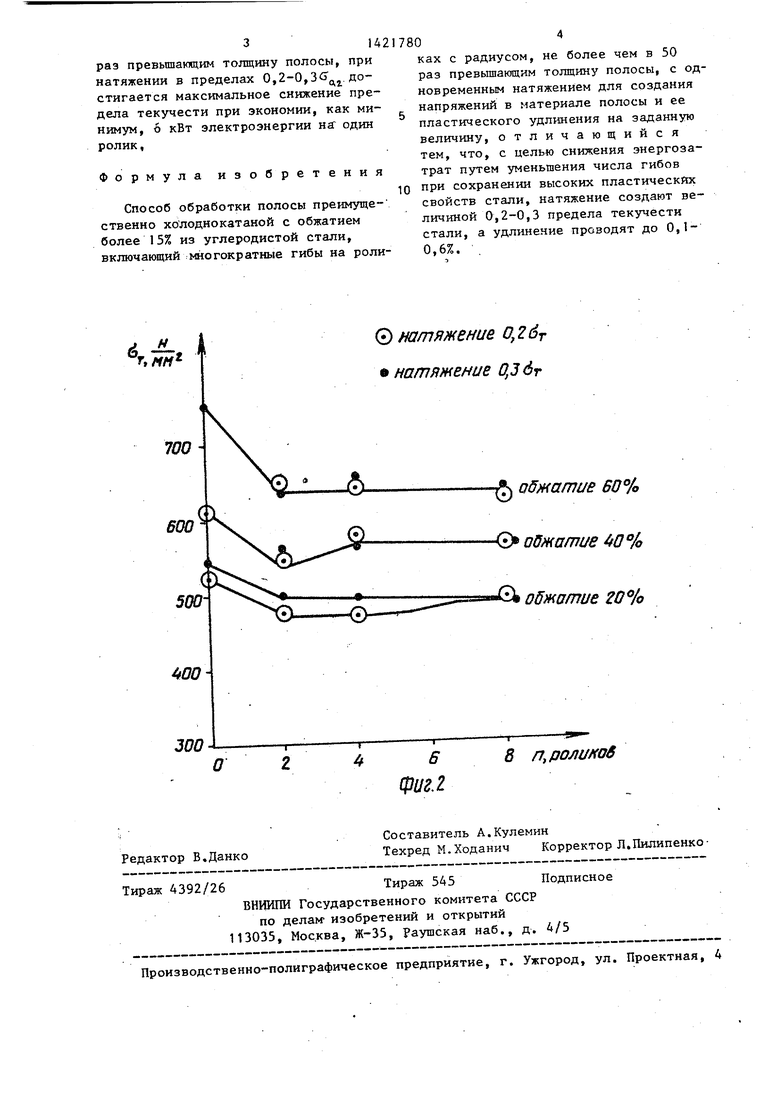

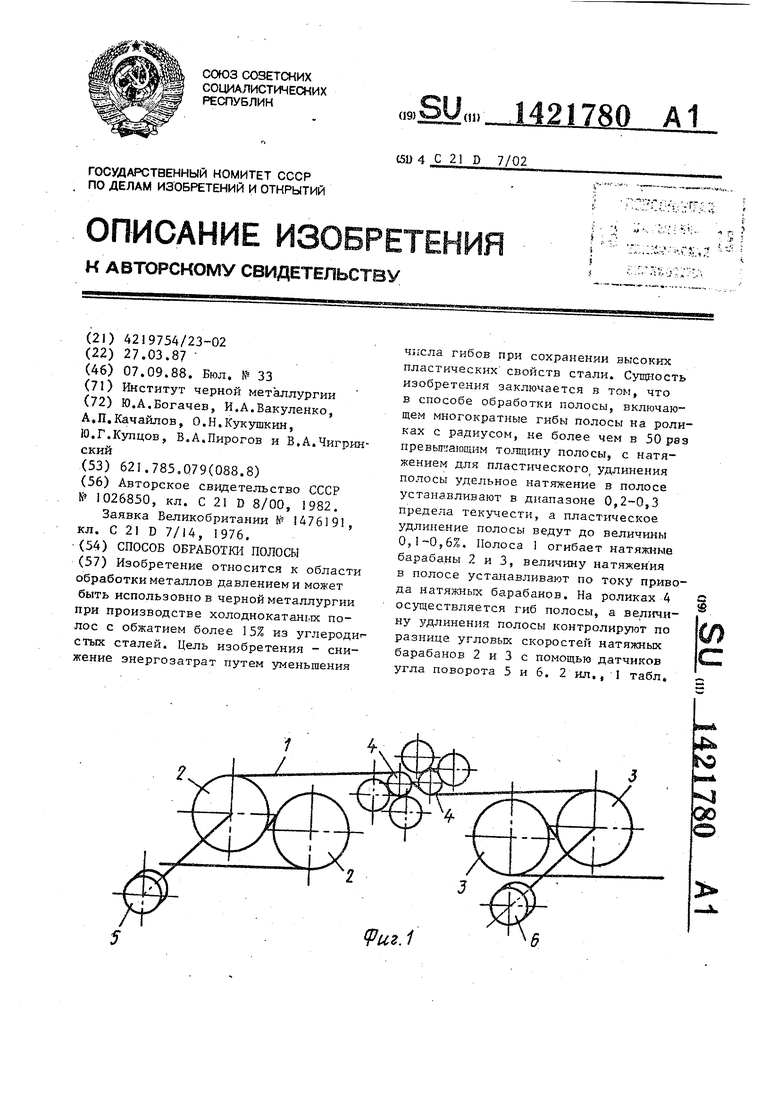

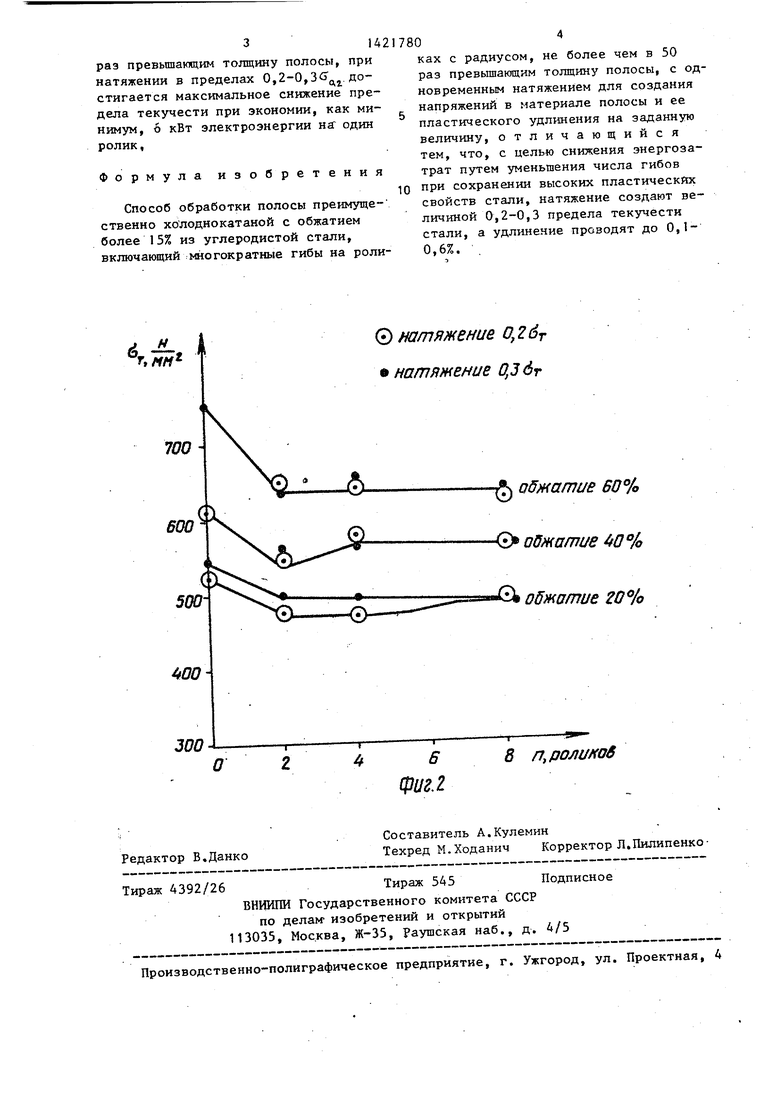

На фиг. показано устройство для реалкзац 1и .предположенного способа j общи-й вид; на фиг.2 графики зависимости снижения предела текучести стали 20 от количества деформирующих полосу роликов,

Способ может быть реализован с помощью устройства (фиг,1) следующим образок

Полоса 1 огибает натяжные барабаны 2 и 3 и величину натяжения в полосе устанавливают известным способом по току привода катя:ет1ых барабанов таким образом, чтобы удельное натяжение Б полоса соответствовало 0,2 0,3 G -, На роликах 4 осуществляется изгиб, полосы, ив результате совместного действия изгиба с натяжением полоса пластически удлиняется. Величину удлинения полосы определяют по разнице угловых скоростей х-гатяжньтх барабанов 2 3 с помоа,ыо датчиков угла поворота 5 и 6

Сзпцность способа состоит в следующем, В полосе из углеродистой стали создают натяжение5 равное 0,2-0,3 предела текучести и изгибают на дву1 роликах, радиусом не превышаю- ш, более чем в 50 раз толщину сЫо При этом радиус роликов заранее; подбирают образом, чтобы удли некие полосы находилось в пределах

Of 1-0,6%, При недостаточном удлинении устанавливают меньшего радиуса, а при большем удлинении - ролики большего радиуса

Пример, Исследования, вьтол- ненные на экспериментальной установке изгибно-растяжной деформации с роликами радиусом, не превышающим бо лее чем в 20 раз толщину полосы из углеродистой стали, показывают, что при удельных натяжениях полосы не более 0,1 предела текучести удлинение практически отсутствует, а предел текучести снижается всего на 4- 5%. При удельных натяжениях 0,4 пре- депа текучести и выйге удлинение до02

стигает 2-3%, а предел текучести также снижается на 4-5%, так как одновременно с процессом разупрочнения

идет процесс упрочнения (наклепа).

Экспериментально установлен интервал удельных натяжений 0,2-0,3 пре- де.па текучести, когда снижение предела текучести максимально и достигает 10-15%, При этом минимальное удлинение полосы, обеспечивающее такое снижение предела текучести, составляет 0,1-0,06% и зависит от предварительной степени деформации,

Удлинение полосы в зависимости от степени деформации полосы и уровня натяжения приведено в таблице.

20

25

30

20 40 60

Исследования показали, что пластическое удлинение полосы свьше 0,6% не приводит к снижению предела,теку- , чести, однако требует установки боль40

45

шего количества роликов, а следовательно, и больших энергозатрат.

Анализ данных таблицы и графиков на фиг,2 показывг1ет, что выбор величины натяжения в пределах 0,2-0, и удлинения в диапазоне 051-0,6% позволяет вести процесс разупрочнения на двух роликах, что приводит к экономии энергозатрат по сравннию с известным способом,

Ориентировочньй расчет показывает, что энергозатраты на пластическое огибание полосой толщиной 1,6 мм и шириной 1000 мм одного ролика радиу- 5 са 25 мм при частоте вращения

200 рад/с (ориентировочно скорость ПОЛОСЫЛ.5 м/с) составляют величину порядка 6 кВт,

Таким образом, при пластическом удлинении углеродистой стали в пределах 0,1-0,6% на двух изгибающих роликах радиусом, не более чем в 20

3142

раз превышающим толщину полосы, при натяжении в пределах 0,2-0,Зб достигается максимальное снижение предела текучести при экономии, как минимум, 6 кВт электроэнергии на: один ролик,

Формула изобретения

Способ обработки полосы преимущественно холоднокатаной с обжатием более 15% из углеродистой стали, включающий многократные гибы на ролиД JL мм

700600

300

1780

ках с радиусом, не более чем в 50 раз превьппающим толщину полосы, с одновременным натяжением для создания напряжений в материале полосы и ее пластического удлинения на заданную величину, отличающийся тем, что, с целью снижения энергозатрат путем уменьшения числа гибов

10 при сохранении высоких пластических свойств стали, натяжение создают величиной 0,2-0,3 предела текучести стали, а удлинение проводят до 0,1- 0,6%.

(:) натяжение 0,26г натян ение 0,36г

Обжатие 60% © о Сжатие 40%

обжатие 20%

8 пароли ков

Авторы

Даты

1988-09-07—Публикация

1987-03-27—Подача