Изобретение относится к области металлургии, а именно к способам производства холоднокатаных высокопрочных листовых двухфазных ферритно-мартенситных сталей, которые могут быть использованы в автомобильной промышленности. В настоящее время все более востребованы такие стали со значением предела прочности 980 МПа и более. Производимые в настоящее время стали такого уровня прочности, как правило, имеют сравнительно высокие значения предела текучести, а также низкие значения относительного удлинения, что затрудняет получение из них изделий методами холодной штамповки.

Известен способ непрерывного отжига холоднокатаной двухфазной ферритно-мартенситной стали. Способ непрерывного отжига выполняется в соответствии со следующими этапами: (1) выбор холоднокатаной полосы из двухфазной стали, содержащей следующее соотношение компонентов, % мае: углерод 0,06-0,09, кремний 0,18-0,49, марганец 1,65-1,90, хром 0,15-0,18, алюминий 0,03-0,05, азот 0,003-0,005, фосфор не более 0,02, сера не более 0,004, железо и неизбежные примеси - остальное; (2) нагрев со скоростью 2-10°С/с до 760-840°С и выдержка в течение 60-180 с; (3) охлаждение со скоростью 15-25°С/с до 660-700°С, дальнейшее охлаждение со скоростью 60-100°С/с до 250-270°С и выдержка в течение 30-60 с; (4) выполнение вторичного нагрева со скоростью 30-100°С/с до 310-380°С, затем охлаждение до 260-280°С в течение 600-750 с и охлаждение на воздухе до комнатной температуры, чтобы завершить непрерывный отжиг. В способе, предусмотренном изобретением, цементит имеет достаточно времени для зарождения; способствует диффузии углерода. Предел текучести уменьшается и составляет 287 ~ 320 МПа, предел прочности увеличивается в пределах 695 ~ 710 МПа, относительное удлинение находится в пределах от 31 до 37%, отношение предела текучести к пределу прочности снижается в пределах от 0,41 до 0,45, а механические свойства двухфазной стали улучшаются. Недостатком данного способа является сравнительно низкое значение предела прочности, невозможность получения его значений, соответствующих требованиям к классу прочности 980.

(Заявка на изобретение CN 103952523(A) C21D 1/26, C21D 9/56, С22С 38/38 опубликована 30.07.2014)

Известен способ производства листового проката из двухфазной стали. Наряду с прочностью выше 950 МПа и высокой способностью к деформированию, листовой прокат из двухфазной стали обладает свойствами поверхности, позволяющими изготавливать детали сложной формы, например, автомобильные шасси, без покрытия или с антикоррозионным покрытием. Это достигается благодаря тому, что сталь, в соответствии с изобретением, состоит из 20-70% мартенсита, до 8% остаточного аустенита и остальное феррит и/или бейнит, и содержит, % мае: С: 0,10-0,20, Si: 0,10-0,60, Mn: 1,50-2,50, Cr: 0,20-0,80, Ti: 0,02-0,08, В: <0,0020, Mo: <0,25, Al: <0,10, Р≤0,2, S≤0,01, N≤0,012, остальное железо и неизбежные примеси. Листовой металл может быть использован в виде горячекатаной или холоднокатаной полосы. Листовой металл имеет удлинение>10% и предел текучести>580 МПа. Недостатком данного способа является сравнительно низкая пластичность.

(Заявка на изобретение WO 2009021897(A1) C21D 8/02, C21D 9/46, С22С 38/04 опубликована 19.02.2009)

Известен способ производства холоднокатаных листов из двухфазной стали, обладающей очень высокой прочностью, и полученные таким способом листы. Из стали, содержащей в % мас.: 0,055≤С≤0,095, 2≤Mn≤2,6, 0,005≤Si≤0,35, S≤0,005, Р≤0,050, 0,1≤Al≤0,3, 0,05≤Мо≤0,2, 0,2≤Cr≤0,5, при условии, что Cr+2Mo≤0,6, Ni<0,l, 0,010≤Nb≤0,040, 0,010≤Ti≤0,050, 0,0005≤B≤0,0025, 0,002≤N≤0,007, остальное железо и неизбежные примеси, возникающие при плавке, отливают полуфабрикат. Нагревают его до 1150°C≤TR≤1250°C и подвергают горячей прокатке при температуре конца прокатки TFL≤Ar3, а затем сматывают в рулон при температуре в пределах 500°С≤Tbob≤570°С. Очищают от окалины и проводят холодную прокатку при обжатии от 30 до 80%. Полученный холоднокатаный полуфабрикат нагревают со скоростью 1°С/сек≤VC≤5°С/сек до температуры отжига Тм, определяемой как Ас1+40°С≤Тм≤Ас3-30°С, при которой выдерживают в течение времени 30 сек≤tM≤300 сек для образования структуры, содержащей аустенит, после чего охлаждают до температуры ниже Ms со скоростью V, достаточно высокой для превращения всего количества аустенита в мартенсит. Получаемые листы обладают хорошей способностью к формованию и к изгибам при обеспечении прочности стали от 980 до 1100 МПа, предела текучести до 700 МПа и удлинении при разрыве выше 9%. Отношение предела текучести к пределу прочности составляет 0,6-0,8. Недостатком данного способа является низкая пластичность, а также сравнительно высокий предел текучести.

(Заявка на изобретение WO 2009150319(A1) C21D 8/02, С22С 38/04, С23С 2/02, С23С 2/06 опубликована 17.12.2009)

Наиболее близким аналогом заявленного изобретения является способ производства холоднокатаных двухфазных ферритно-мартенситных сталей, включающий в себя выплавку, горячую прокатку, холодную прокатку и термообработку металлопроката из стали с содержанием углерода в пределах 0,10-0,15%, кремния не более 0,04%, марганца в пределах 2,3-2,7%, ниобия до 0,03%. Температура конца горячей прокатки составляет 840-890°С, температура смотки - 580-640°С, степень обжатия при холодной прокатке около 50%, температура отжига 800°С, удельное натяжение полосы на стадии нагрева и выдержки около 0,9 кг/мм2. Способ обеспечивает получение проката, имеющего пластичность на уровне 11-12%, при значении предела прочности около 1000 МПа.

Недостатком данного способа является нестабильность получаемых механических свойств из-за отсутствия требований к значению натяжения полосы на стадии охлаждения. Кроме того, в данном способе не реализуется возможность дополнительного управления структурой и свойствами холоднокатаного проката, подвергаемого непрерывному отжигу по режимам, предусматривающим операцию перестаривания.

(Мишнев П.А., Кройтор Е.Н., Нищик А.В., Родионова И.Г. Влияние параметров термообработки и натяжения полосы на механические свойства холоднокатаных двухфазных феррито-мартенситных сталей // Проблемы черной металлургии и материаловедения. 2017. №3. С.71-75. - прототип)

Техническим результатом настоящего изобретения является повышение штампуемости холоднокатаного высокопрочного проката из двухфазной ферритно-мартенситной стали путем обеспечения высокой пластичности, повышения стабильности получаемых механических свойств, при сохранении комплекса прочностных свойств, присущего классу прочности 980 МПа.

Указанный технический результат достигается тем, что в способе производства холоднокатаного высокопрочного проката из двухфазной ферритно-мартенситной стали, включающем выплавку стали, разливку, горячую прокатку, холодную прокатку и рекристаллизационный отжиг, согласно изобретению, выплавляют сталь, содержащую следующие компоненты, % мас.:

температура окончания горячей прокатки составляет 830-880°С, режим непрерывного отжига включает нагрев до температуры отжига, выдержку, замедленное охлаждение до температуры ниже Ar3, ускоренное охлаждение до температуры начала перестаривания, перестаривание и окончательное охлаждение, при этом температура отжига составляет 760-800°С, температура окончания ускоренного охлаждения 250-300°С, а прохождение полосы в агрегате непрерывного отжига осуществляют при натяжении на стадиях нагрева и выдержки, соответствующем удельной нагрузке 8-10 Н/мм2, на стадиях замедленного и ускоренного охлаждения 9-11 Н/мм2, а на стадии перестаривания - 6-8 Н/мм2.

Сущность изобретения заключается в том, что обеспечение необходимого комплекса механических свойств, включающего предел прочности, предел текучести и относительное удлинение, достигается использованием определенного химического состава и способа получения холоднокатаного высокопрочного проката из двухфазной ферритно-мартенситной стали. Требуемый для проката класса прочности 980 уровень прочностных характеристик достигается путем обеспечения содержания в стали таких элементов, как углерод, кремний, марганец, хром, молибден и ниобий в указанных выше пределах. Ограничение нижних пределов содержания указанных элементов определяется необходимостью обеспечения высокой прочности. Превышение верхних пределов содержания указанных элементов приводит к снижению пластичности.

Использование повышенных температур конца прокатки увеличивает степень пересыщения твердого раствора углеродом и ниобием. Это приводит к формированию в процессе охлаждения смотанного рулона и, или при отжиге наноразмерных выделений карбонитрида ниобия, вызывающих дисперсионное твердение. Другой причиной повышения прочности при увеличении температуры конца прокатки может быть формирование в подкате после ускоренного охлаждения от высоких температур перлитных или бейнитных участков с повышенным содержанием углерода, которые в процессе нагрева при отжиге в АНО холоднокатаного проката быстрее трансформируются в аустенитные участки с повышенным содержанием углерода. Именно такой аустенит обладает высокой устойчивостью и при последующем охлаждении трансформируется в мартенсит, обеспечивая повышение прочностных характеристик. В то же время, чрезмерное повышение температуры конца прокатки приводит к получению нестабильных и недостаточно высоких показателей пластичности, а также к повышению отношения предела текучести к пределу прочности. Для получения высокого уровня и прочности и пластичности температура конца прокатки должны находиться в интервале 830-880°С.

При нагреве и выдержке холоднокатаного проката в проходных агрегатах происходят следующие процессы - рекристаллизация холоднокатаного проката, полиморфное α→γ превращение, а также диффузионное перераспределение элементов между ферритом и аустенитом. Ключевым параметром обработки, определяющим условия и степень протекания указанных процессов, является температура отжига. Оптимальная температура отжига в АНО должна находиться в интервале 760-800°С. При ее повышении более 800°С пластичность возрастает, но предел прочности снижается ниже предъявляемых требований. Это связано, с одной стороны, с укрупнением структурных составляющих, с другой стороны, с формированием менее устойчивого аустенита (из-за снижения равновесного содержания в нем углерода), который при охлаждении не образует полностью мартенситной структуры. При снижении температуры отжига менее 760°С формируется неоднородная, не полностью рекристаллизованная структура, что приводит к низким показателям пластичности.

При температурах окончания ускоренного охлаждения в интервале 250-300°С аустенит превращается в устойчивый мартенсит, который не подвержен отпуску в процессе перестаривания, что обеспечивает высокий уровень предела прочности при низком значении предела текучести, низкое отношение предела текучести к пределу прочности, определяющее высокую штампуемость. При более высоких значениях указанной температуры в процессе перестаривания наблюдается отпуск мартенсита, что снижает предел прочности, но повышает предел текучести. Уменьшение указанных температур ниже оптимальных значений не приводит к улучшению прочностных характеристик, но может приводить к снижению пластичности из-за формирования мартенсита неблагоприятной морфологии.

Дополнительно повысить пластичность холоднокатаного проката, при сохранении высокого значения временного сопротивления, можно повысив усилие натяжения полосы на стадии нагрева и выдержки, обеспечив удельную нагрузку в диапазоне 8-10 H/мм2. Из -за ускорения диффузионных процессов это приводит к более раннему протеканию процессов рекристаллизации и фазового превращения, повышению однородности и дисперсности структуры, более полному диффузионному перераспределению элементов между аустенитом и ферритом в соответствии с их равновесным содержанием при конкретной температуре отжига. В свою очередь, повышение однородности и дисперсности структуры приводит к одновременному увеличению показателей прочности и пластичности.

Стабилизировать предел текучести и повысить пластичность при сохранении высокого значения временного сопротивления можно также задав сравнительно высокое значение натяжения полосы на стадиях охлаждения - на уровне 9-11 Н/мм2. Это способствует формированию большего количества «нового» феррита в процессе замедленного охлаждения, а также некоторому укрупнению структурных компонентов. Кроме того, с увеличением натяжения при охлаждении в структуре повышается доля обособленных мартенситных участков, а доля М/А-составляющей (островков более прочного двойникованного мартенсита, присутствующего в структуре совместно с аустенитом) существенно снижается.

Напротив, высокое натяжение полосы на стадии перестаривания способствует более полному сохранению углерода в твердом растворе, в том числе, в мартенситных участках, предупреждая распад мартенсита, что способствует получению высоких значений предела прочности, но, еще в большей степени, предела текучести. При необходимости снижения предела текучести и отношения предела текучести к пределу прочности следует ограничить натяжение на стадии перестаривания уровнем 6-8 Н/мм.

Примеры конкретного выполнения способа.

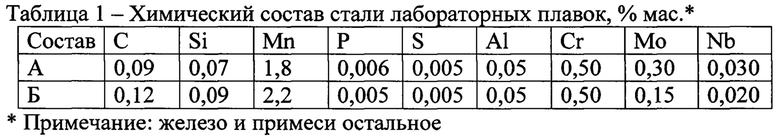

Два состава стали получены при лабораторной выплавке в вакуумной индукционной печи. В таблице 1 приведен химический состав стали.

Горячую прокатку полученных слитков на толщину 3 мм производили по режиму: температура нагрева 1150°С, температура окончания прокатки Ткп составляла от 790 до 910°С. После окончания прокатки полосу охлаждали до температуры Тем 650°С и далее выдерживали в печи, нагретой до такой же температуры, в течение 1 ч с последующим охлаждением с печью (имитация охлаждения смотанного рулона).

Полученные горячекатаные полосы подвергали травлению для удаления окалины и холодной прокатке на толщину 1 мм (суммарное обжатие 66%).

Из полученных холоднокатаных полос изготавливали образцы для проведения моделирующей термической обработки на исследовательском комплексе Gleebl 3800. Термическая обработка заключалась в нагреве до температуры отжига 735-833°С, выдержке при этой температуре в течение 200 с, замедленном охлаждении до 690°С (скорость охлаждения около 1°С/с), ускоренном охлаждении (скорость охлаждения около 30°С/с) до температуры окончания ускоренного охлаждения и начала перестаривания в интервале 226-330°С в течение 550 с, и последующем охлаждении до комнатной температуры (скорость охлаждения около 10°С/с).

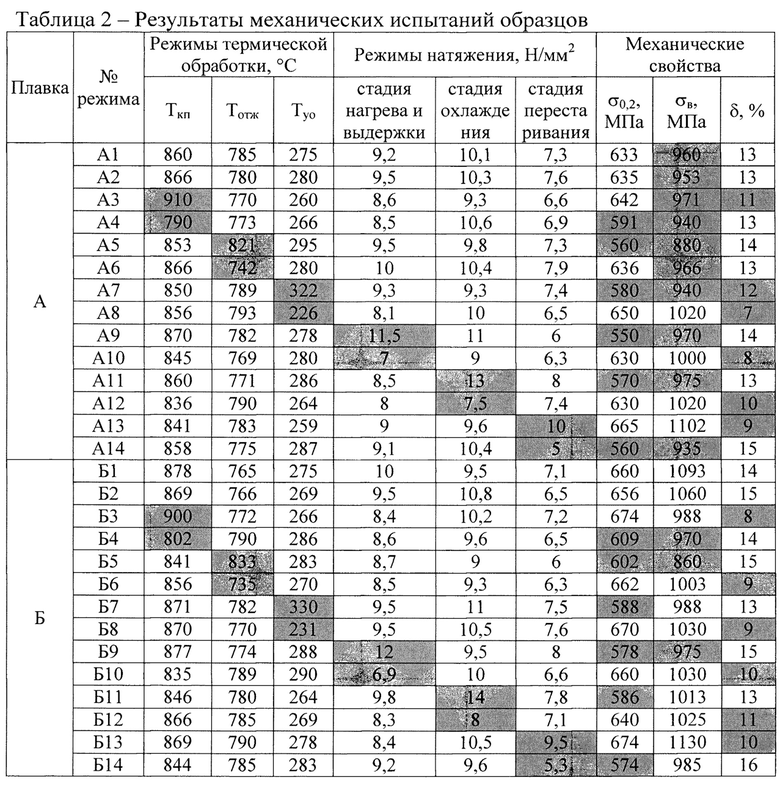

В процессе термической обработки образцы подвергались натяжению с изменяющейся нагрузкой на различных этапах обработки. Удельная нагрузка при натяжении на стадиях нагрева и выдержки составляла 6,9-12 Н/мм2, на стадиях замедленного и ускоренного охлаждения 7,5-14 Н/мм2, на стадии перестаривания - 5-10 Н/мм2. От каждой термообработанной карты отбирали образцы для механических испытаний.

При испытаниях на растяжение определяли основные механические характеристики предел текучести, предел прочности и относительное удлинение. В соответствии с требованиями EN10338:2013 указанные характеристики должны соответствовать следующим требованиям о0,2 590-740 МПа, σв=980 МПа, δ 10%. В то же время потребители заинтересованы в получении более высоких значений относительного удлинения, а также более стабильных значений предела текучести. Поэтому условно принимали, что высокая пластичность получена, когда относительное удлинение составляет не менее 13%, а требуемый, более стабильный уровень свойств, по сравнению с требованиями большинства стандартов на аналогичные стали, получен, когда значение предела текучести составляет 630-700 МПа. Результаты механических испытаний приведены в таблице 2. Выделены значения технологических параметров, не соответствующие формуле изобретения, а также значения механических свойств, не соответствующие указанным выше оптимальным значениям.

Для стали состава А, имеющей пониженное содержание углерода и марганца, при всех опробованных режимах не достигается требуемый уровень свойств - для большинства вариантов прочностные характеристики предел прочности получены ниже 980 МПа (варианты А1-А7, А9, A11, А14), а для части вариантов (А8, А10, А12, А13) и относительное удлинение оказалось ниже предъявляемых требований.

Для стали состава Б требуемый уровень прочности и пластичности достигается при температуре конца прокатки 830-880°С, температуре отжига 760-800°С и температуре окончания ускоренного охлаждения 250-300°С (варианты Б1 и Б2). При температуре конца прокатки выше указанного диапазона снижается пластичность при повышении прочности (вариант Б3), если температура конца прокатки ниже, снижается прочность (вариант Б4).

При температуре отжига выше указанного диапазона происходит разупрочнение, повышается пластичность, но предел прочности не соответствует требуемому (вариант Б5). При температуре отжига ниже указанного, наоборот, при удовлетворительной прочности пластичность недостаточная (вариант Б6).

В других случаях образцы стали обладают либо пониженной пластичностью (δ<13%) (варианты Б8, Б10, Б12, Б13), либо предел текучести не соответствует интервалу 630-700 МПа (варианты Б7, Б9, Б11, Б14).

Таким образом, на образцах холоднокатаного проката из стали заявленного состава, требуемый стабильный комплекс свойств, соответствующий классу прочности 980, а также повышенный уровень пластичности обеспечиваются при выполнении требований по режиму обработки проката применительно к агрегату непрерывного отжига, изложенному в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА РАЗЛИЧНЫХ КЛАССОВ ПРОЧНОСТИ ИЗ ДВУХФАЗНОЙ ФЕРРИТНО-МАРТЕНСИТНОЙ СТАЛИ | 2019 |

|

RU2718604C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ИЗ СТАЛИ С ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ СТРУКТУРОЙ | 2020 |

|

RU2749411C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ СТАЛИ, МИКРОЛЕГИРОВАННОЙ НИОБИЕМ | 2016 |

|

RU2633196C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ АВТОЛИСТОВОЙ СТАЛИ | 2016 |

|

RU2633858C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОДОДНОКАТАННОГО ВЫСОКОПРОЧНОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2019 |

|

RU2747103C1 |

| Способ производства холоднокатаных стальных полос для упаковочной ленты | 2023 |

|

RU2814356C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО НЕПРЕРЫВНО ОТОЖЖЕНОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2019 |

|

RU2721681C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ХОЛОДНОКАТАНОГО НЕПРЕРЫВНО ОТОЖЖЕННОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2020 |

|

RU2755318C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО НЕПРЕРЫВНО ОТОЖЖЕННОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2020 |

|

RU2755132C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2019 |

|

RU2723872C1 |

Изобретение относится к производству холоднокатаного высокопрочного проката из двухфазной ферритно-мартенситной стали, используемому в автомобильной промышленности. Способ включает выплавку стали, разливку, горячую прокатку, холодную прокатку и рекристаллизационный отжиг. Выплавляют сталь, содержащую, мас. %: углерод 0,11-0,15, кремний 0,02-0,50, марганец 2,0-2,4, хром 0,25-0,55, молибден 0,10-0,30, ниобий 0,01-0,03, железо и неизбежные примеси остальное. Температура окончания горячей прокатки 830-880°С. Отжиг осуществляют в агрегате непрерывного отжига при режиме, включающем нагрев до температуры отжига 760-800°С, выдержку, замедленное охлаждение до температуры ниже Ar3, ускоренное охлаждение до температуры начала перестаривания, перестаривание и окончательное охлаждение. Температура окончания ускоренного охлаждения 250-300°С. Натяжение проката на стадиях нагрева и выдержки соответствует удельной нагрузке 8-10 Н/мм2, на стадиях замедленного и ускоренного охлаждения - 9-11 Н/мм2, а на стадии перестаривания - 6-8 Н/мм2. Обеспечивается повышение штампуемости холоднокатаного высокопрочного проката из двухфазной ферритно-мартенситной стали. 2 табл.

Способ производства холоднокатаного высокопрочного проката из двухфазной ферритно-мартенситной стали, включающий выплавку стали, разливку, горячую прокатку, холодную прокатку и рекристаллизационный отжиг, отличающийся тем, что выплавляют сталь, содержащую следующие компоненты, мас. %:

температура окончания горячей прокатки составляет 830-880°С, отжиг осуществляют в агрегате непрерывного отжига при режиме, включающем нагрев до температуры отжига, выдержку, замедленное охлаждение до температуры ниже Ar3, ускоренное охлаждение до температуры начала перестаривания, перестаривание и окончательное охлаждение, при этом температура отжига составляет 760-800°С, температура окончания ускоренного охлаждения 250-300°С, причем прохождение проката в агрегате непрерывного отжига осуществляют при натяжении на стадиях нагрева и выдержки, соответствующем удельной нагрузке 8-10 Н/мм2, на стадиях замедленного и ускоренного охлаждения - 9-11 Н/мм2, а на стадии перестаривания - 6-8 Н/мм2.

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ АВТОЛИСТОВОЙ СТАЛИ | 2016 |

|

RU2633858C1 |

| CN 103952523 B, 20.01.2016 | |||

| WO 2009021897 A1, 19.02.2009 | |||

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ЛИСТОВ ИЗ ДВУХФАЗНОЙ СТАЛИ, ОБЛАДАЮЩЕЙ ОЧЕНЬ ВЫСОКОЙ ПРОЧНОСТЬЮ, И ПОЛУЧЕННЫЕ ТАКИМ СПОСОБОМ ЛИСТЫ | 2009 |

|

RU2470087C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ С ФЛАНЦЕМ | 2000 |

|

RU2185916C2 |

Авторы

Даты

2021-03-01—Публикация

2019-11-05—Подача