Изобретение относится к металлургии, а именно к прокатному производству, и может быть использовано, например, при производстве горячекатаной полосы толщиной 2,0-3,9 мм из малоуглеродистой марки стали с уровнем свойств, соответствующих тре- бованиям, предъявляемым к качеству холоднокатаной полосы.

Известен способ производства горячекатаной полосы из малоуглеродистой стали, включающий горячую прокатку, охлаждение и холодную деформацию полосы в прокатной клети с обжатием 2-4% и последующее химическое травление

Недостатком данного способа является плохое качество полосы из-за низких пластических свойств и повышенной неплоскостности проката.

Известен способ производства горячекатаной полосы из малоуглеродистой стали, включающий горячую прокатку, охлаждение л холодную деформацию в дрессировочной клети с обжатием 2-3% и последующее химическое травление полосы в растворе соляной или серной кислоты

Недостатком данного способа является неудовлетворительное качество полосы из-за низкого уровня пластических свойств, плоскостности и чистоты поверхности.

Целью изобретения является улучшение качества полосы за счет повышений

Ю

Ч

пластичности свойств, снижения неплоскостности и улучшения чистоты поверхности.

Указанная цель достигается тем, что согласно способу производства горячекатаной полосы из малоуглеродистой стали, включающему горячую прокатку, охлаждение, холодную деформацию и химическое травление, холодную деформацию производят с обжатием 0,5-1,5%, а после травления осуществляют повторную деформацию полосы, величину которой определяют из со отношения:

(100

+ 0,005 t), %,

(1)

где k - коэффициент пропорциональности, который для травления полосы в растворе соляной кислоты равен (0,05-0,15), а для травления в растворе серной кислоты - (0,30-0,40) соответственно;

d - размер зерна феррита в горячекатаной стали, балл;

с - содержание углерода в стали, %;

t - температура охлажденной полосы после горячей прокатки, С.

Формула (1) получена экспериментальным путем в результате обработки результатов промышленных испытаний на непрерывно- травильных агрегатах и дрессировочных станах кварто цехов холодной прокатки ЛПЦ-5 и ЛПЦ-8 ММК.

Применение первой холодноидеформа- ции перед химическим травлением горячекатаной полосы с обжатием 0,5-1,5% обеспечивает оптимальную степень наклепа поверхностного слоя полосы. При больших обжатиях (как в прототипе более 2%) значительно наклепывается непосредственно внутренняя структура металла и тем самым снижается пластические свойства стальной полосы. Кроме того, Чем выше обжатие при первой холодной деформации, тем сильнее взаимодействует травильный раствор с поверхностным слоем металла полосы, ухудшая внешний вид (дефект перетрав).

При обжатиях менее 0,5% происходит неполное разрушение окалины на поверхности горячекатаной полосы, что приводит к дефекту поверхности недотрав.

При второй холодной деформации экспериментально установлено, что чем больше балл зерна феррита (т.е. чем меньше его диаметр), тем необходима более высокая величина деформации для обеспечения достаточной величины наклепа поверхностного слоя полосы.

Оптимальный уровень наклепа поверхностного слоя полосы полностью устраняет площадку текучести на диаграмме растяжения. Для стали, структура которой состоит

из зерен низкого балла, достаточно небольшая величина деформации, которая обеспечивает высокий уровень пластических свойств,

Путем проведения экспериментов вы0 явлено, что чем выше содержание углерода в стати, тем ниже должна быть величина обжатия при второй деформации Объясняется это тем, что углерод в малоуглеродистой стали является самым сильным

5 упрочняющим химическим элементом, Его повышенное содержание резко снижает пластические свойства. Поэтому, при высоких содержаниях углерода необходимы малые деформации и наоборот.

0 Расчет величины обжатия по формуле (1) в зависимости от температуры полосы позволяет учитывать влияние этого важного технологического параметра на процессы старения стали, кото5 рые значительно ухудшают пластические свойства полосы Температура охлажденной полосы после горячей прокатки, действительные значения которой колеблются в диапазоне 30-120°С, влияет также на скоро0 сть взаимодействия травильного раствора с поверхностным слоем. В результате изменяется уровень пластических свойств плоскостности и чистоты поверхности полосы.

5 Коэффициент k, учитывающий тип травильного раствора, отражает способность кислоты при удалении окалины взаимодействовать с поверхностным слоем горячекатаной полосы, предвари0 тельно подвергнутой дрессировке, В процессе промышленных экспериментов установлено, что коэффициент имеет более высокие значения (0,30-0,40) в случае травления полосы в растворе серной кислоты,

5 чем в соляной (0,05-0,15). Это объясняется тем, что серная кислота более активно взаимодействует с малоуглеродистой сталью. Поэтому при травлении происходит активное стравливание поверхностного

0 слоя полосы. В результате ухудшаются пластические свойства полосы: уменьшается относительное удлинение и возрастает площадка текучести. В то же время, стравление поверхностного слоя полосы

5 приводит к перераспределению внутренних напряжений по толщине полосьи что влияет на плоскостность проката. Поэтому, необходима более высокая величина обжатия при второй деформации в случае травления в растворе серной кислоты

Применение для расчета величины обжатия при второй деформации значений коэффициента k меньших, чем установлено экспериментально (менее 0,05 для соляной и менее 0,30 для серной кислот), приводит к снижению уровня пластических свойств (большая длина площади текучести и низкое относительное удлинение), к образованию значительной неплоскостности и неравномерной шероховатости поверхности поло- сы.

Применение значений коэафициента k больших, чем установлено экспериментально, приводит к резкому снижению относительного удлинения стали.

Несмотря на две холодные деформации, суммарная величина обжатия составляет не более 5%, т.е, меньше критической степени деформации. В результате накле- пывается только поверхностный слой металла, а внутренняя структура остается неизменной, т.е. структура горячекатаной стали.

Экспериментально установлено, что применение первой холодной деформации с обжатием 0,5-1,5%, а после химического травления проведение второй холодной деформации с величиной, определенной из соотношения (1), улучшает качество за счет повышения уровня пластических свойств, снижения неплоскостности и улучшения чистоты поверхности полосы.

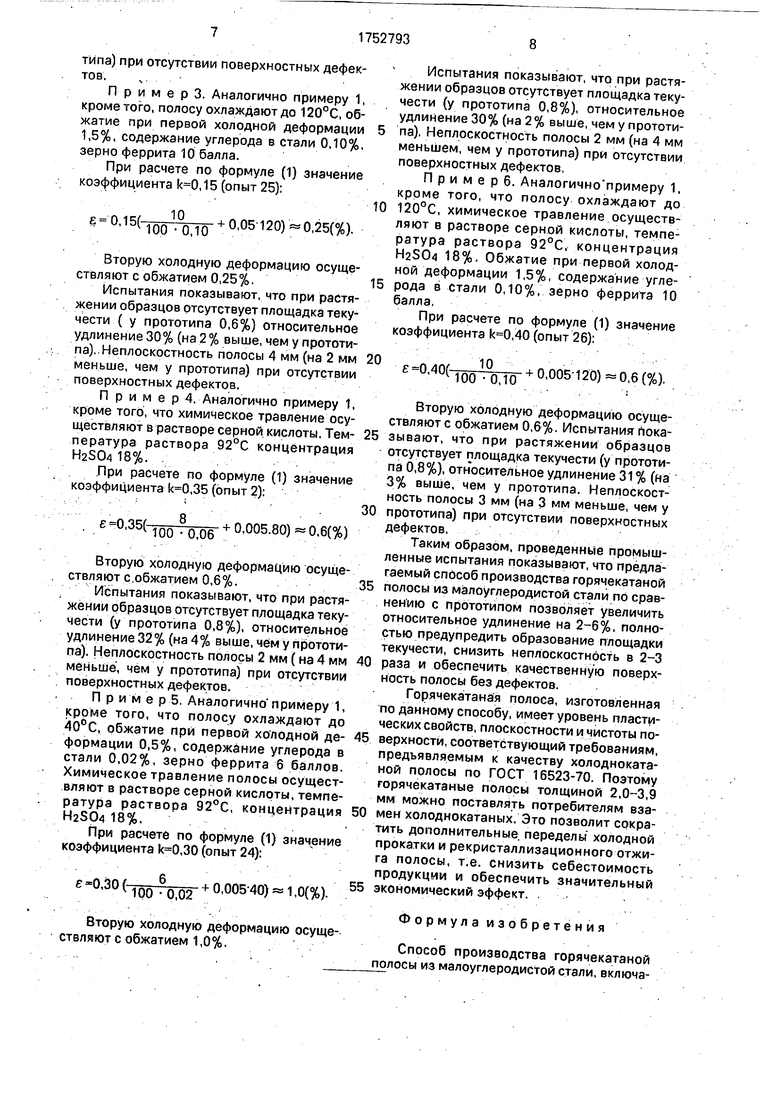

В таблице приведены результаты промышленных испытаний полос, изготовлен- ных по предлагаемому и известному способам.

Изучают влияние химсостава и структуры стали, величины деформации до и после химического травления, тип травильного раствора на пластические свойства, величины неплоскостности и качество поверхности полосы из малоуглеродистой стали.

Величину холодной деформации на дополнительном этапе определяют по формуле (1).

Под уровнем Пластических свойств принимают величину относительного уд- ликения (&) и длину площадки текучести, которые определяют при испытании образцов полосы на растяжение с записью диаграммы налряжение-деформация. Для обеспечения высокой штампуемости холоднокатаного металла относительное удлинение должно быть не менее 28%.

Наличие площадки текучести на диаграмме напряжение-деформация приводит к появлению неустранимого поверхностного дефекта линии текучести при штамповке металла у потребителя.

П р и м е р 1. На непрерывном стане горячей прокатки прокатывают полосу из малоуглеродистой стали марки 08кп до размера 3,0x1550 мм. Температура конца прокатки 820°С. Полосу, смонтанную в рулон, охлаждают до 80°С и подвергают первой холодной деформации на дрессировочном стане кварто с обжатием 1,0. Химическое травление осуществляют в растворе соляной кислоты. Температура раствора75°С, концентрация HC116%. После травления отбирают пробы металла размером 100x100 и 30x40 мм для проведения химического и металлографического анализа.

Результаты анализа показывают, что содержание углерода в стали составляет 0,06%, а структура состоит из зерен феррита 8 балла.

После травления проводят вторую холодную деформацию полосы на дрессировочном стане кварто Расчет величины деформации осуществляют по формуле (1), принимая значение коэффициента-k 0,10:

.10( 1008006 +80 0,05) 0,2(%)

После второй холодной деформации с обжатием 0,2% от полосы отбирают образцы для определения механических свойств (размер образцов 30x270 мм) и неплоскостности (на длине 1000 мм). Контролируют качество поверхности.

Испытания показывают, что полоса имеет относительное удлинение 34% (на 6% выше, чем у прототипа) при отсутствии поверхностных дефектов,

П р и м е р 2. Аналогично примеру 1, кроме того, что полосу охлаждают до 40°С, обжатие при пе рвой холодной деформации 0,5%, а зерно феррита 6 балла.

При расчете величины второй холодной деформации принимают значение коэффициента ,05) (см. таблицу, опыт 23):

e Q-05hG060,02 + 0.005 10) 0.2(%).

Вторую холодную деформацию осуществляют с обжатием 0,2%.

Испытания показывают, что при растяжении образцов отсутствует площадка текучести, относительное удлинение 32 % (на 4% выше, чем у прототипа) Неплоскостность полосы 3 мм (на 3 мм меньше, чем у прототипа) при отсутствии поверхностных дефектов.

П р и м е р 3. Аналогично примеру 1, кроме того, полосу охлаждают до 120°С, обжатие при первой холодной деформации 1,5%, содержание углерода в стали 0,10%, зерно феррита 10 балла.

При расчете по формуле (1) значение коэффициента ,15 (опыт 25):

.15(10010010 + 0,05 120) 0,25(%).

Вторую холодную деформацию осуществляют с обжатием 0,25%.

Испытания показывают, что при растяжении образцов отсутствует площадка текучести ( у прототипа 0,6%) относительное удлинение 30% (на 2% выше, чем у прототипа) Неплоскостность полосы 4 мм (на 2 мм меньше, чем у прототипа) при отсутствии поверхностных дефектов.

П р и м е р 4. Аналогично примеру 1, кроме того, что химическое травление осуществляют в растворе серной кислоты. Температура раствора 92°С концентрация HaS04 18%.

При расчете по формуле (1) значение коэффициента ,35 (опыт 2):

е 0,35( 10( 80 06 + 0,005.80) « 0,6(%)

Вторую холодную деформацию осуществляют с обжатием 0,6%.

Испытания показывают, что при растяжении образцов отсутствует площадка текучести (у прототипа 0,8%), относительное удлинение 32% (на 4% выше, чем у прототипа). Неплоскостность полосы 2 мм (на 4 мм меньше, чем у прототипа) при отсутствии поверхностных дефектов.

П р и м е р 5. Аналогично примеру 1, кроме того, что полосу охлаждают до 40°С, обжатие при первой холодной деформации 0,5%, содержание углерода в стали 0,02%, зерно феррита 6 баллов. Химическое травление полосы осуществляют в растворе серной кислоты, температура раствора 92°С, концентрация H2S04 18%.

При расчете по формуле (1) значение коэффициента ,30 (опыт 24):

е -0,30 (10Q Ь0 02 + 0,005-40)«1,0(%).

Вторую холодную деформацию осуществляют с обжатием 1,0%.

Испытания показывают, что при растяжении образцов отсутствует площадка текучести (у прототипа 0,8%), относительное удлинение 30% (на 2 % выше, чем у прототипа). Неплоскостность полосы 2 мм (на 4 мм меньшем, чем у прототипа) при отсутствии поверхностных дефектов

Примерб. Аналогично примеру 1. кроме того, что полосу охлаждают до

120°С, химическое травление осуществляют в растворе серной кислоты, температура раствора 92°С, концентрация 18%. Обжатие при первой холодной деформации 1,5%, содержание углерода в Стали 0,10%, зерно феррита 10 балла.

При расчете по формуле (1) значение коэффициента ,40 (опыт 26):

е 0.40( + 0,005 120) 0,6 (%).

Вторую холодную деформацию осуществляют с обжатием 0,6%. Испытания показывают, что при растяжении образцов отсутствует площадка текучести (у прототипа 0,8%), относительное удлинение 31 % (на 3% выше, чем у прототипа. Неплоскостность полосы 3 мм (на 3 мм меньше, чем у

прототипа) при отсутствии поверхностных дефектов.

Таким образом, проведенные промышленные испытания показывают, что предлагаемый способ производства горячекатаной

полосы из малоуглеродистой стали по сравнению с прототипом позволяет увеличить относительное удлинение на 2-6%, полностью предупредить образование площадки текучести, снизить неплоскостность в 2-3

раза и обеспечить качественную поверхность полосы без дефектов.

Горячекатаная полоса, изготовленная по данному способу, имеет уровень пластических свойств, плоскостности и чистоты поверхности, соответствующий требованиям, предъявляемым к качеству холоднокатаной полосы по ГОСТ 16523-70. Поэтому горячекатаные полосы толщиной 2,0-3,9 мм можно поставлять потребителям взамен холоднокатаных. Это позволит сократить дополнительные переделы холодной прокатки и рекристаллизационного отжига полосы, т.е. снизить себестоимость продукции и обеспечить значительный

5 экономический эффект.

Формула изобретения

Способ производства горячекатаной полосы из малоуглеродистой стали, включающий горячую прокатку, охлаждение, холодную деформацию и химическое травление, отличающийся тем, что, с целью улучшения качества полосы за счет повышения пластичности, снижения не- плоскостности )/ улучшения чистоты повености, холодную деформацию проводят с обжатием 0,5-1,5%, а после травления осуществляют повторную деформацию, величину которой определяют из соотно- шения

(+ 0,005 t),

100 -с

где k - коэффициент пропорциональности для травления в растворе соляной кислоты 0,05-0,15, для травления в растворе серной кислоты (0,30-0,40);

d - размер зерна феррита в горячекатаной стали, балл;

с-содержание углерода в стали, %;

t - температура охлажденной полосы после горячей прокатки, °С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ НИЗКОУГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ | 2000 |

|

RU2191080C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2003 |

|

RU2233892C1 |

| Способ производства тонкой высокопрочной стальной полосы,с покрытием из железоцинкового сплава | 1985 |

|

SU1303623A1 |

| СПОСОБ ПРОИЗВОДСТВА БРОНЕКАБЕЛЬНОЙ ЛЕНТЫ | 2001 |

|

RU2203966C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ УПАКОВОЧНОЙ ЛЕНТЫ | 2015 |

|

RU2592609C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2379361C1 |

| Способ изготовления горячекатаной полосы | 1977 |

|

SU709702A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2017 |

|

RU2645622C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2001 |

|

RU2197542C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКИХ ХОЛОДНОКАТАНЫХ ПОЛОС ПОД МЕТАЛЛИЧЕСКИЕ ИЛИ ПОЛИМЕРНЫЕ ПОКРЫТИЯ | 2007 |

|

RU2351661C1 |

Использование: изобретение относится к металлургии, а именно к прокатному производству, и может быть использовано при производстве горячекатаной полосы из малоуглеродистых марок сталей с уровнем свойств, соответствующих требованиям, предъявляемым к качеству холоднокатаной полосы. Сущность: способ включает горячую прокатку, холодную деформацию и химическое травление Холодную деформацию производят с обжатием 0,5-1,5%г а после травления осуществляют дополнительный этап холодной деформации, величину которой (е, %) определяют из соотношения е k(d/100c)+0.005.t, где k - коэффициент пропорциональности для травления в растворе соляной кислоты 0,05-0,15, для трчвления в растворе серной кислоты 0,3-0,4, d - размер зерна феррита в горячекатаной стали, балл; С - содержание углерода в стали %; t - температура полосы на первом этапе холодной деформации, °С. 1 табл

гн.|, wan следующие марки,стали: иаи.

Травление полосы в растворе соляной кислоты

Травление полосы растворе серией кислоты.

Овпе, Юкп, 10пе, , которые показывает аналогичные результаты.

| Гусева С.С., Гуренко В,Д и Зварковский Ю.Д | |||

| Непрерывная термическая обработка автолистовой стали - М.: Металлургия, 1979 с 13 |

Авторы

Даты

1992-08-07—Публикация

1990-10-22—Подача