4

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлористого алюминия и двуокиси кремния | 1982 |

|

SU1225477A3 |

| Способ получения удобрений,содержащих дикальцийфосфат | 1978 |

|

SU871732A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСОХЛОРИДА АЛЮМИНИЯ ИЗ БЕМИТ-КАОЛИНИТОВЫХ БОКСИТОВ И СОЛЯНОЙ КИСЛОТЫ | 2014 |

|

RU2574614C2 |

| Способ обезжелезнения бокситов | 1981 |

|

SU954372A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННОГО КОАГУЛЯНТА ИЗ МИНЕРАЛЬНОГО СЫРЬЯ | 2014 |

|

RU2558122C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСИХЛОРИДА АЛЮМИНИЯ ИЗ БОКСИТА | 2017 |

|

RU2671350C1 |

| Способ получения глинозема, преимущественно из высококремнистого боксита | 2022 |

|

RU2801847C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОЖЕЛЕЗНОГО КОАГУЛЯНТА | 2004 |

|

RU2264352C1 |

| Способ отделения протеинов | 1976 |

|

SU688124A3 |

| Способ предварительной обработки алюминийсодержащих руд | 1971 |

|

SU580825A3 |

Изобретение относится к гидрометаллургии алюминия и может быть использовано при переработке высококремнистых железосодержащих бокситов на соединения алюминия и железа. Цель изобретения - упрощение и удешевление процесса. Через неподвижный слой частиц исходного продукта с размером 1-20 мм полунепре- рьшно снизу вверх пропускают соляную кислоту со скоростью 0,2- 10 см/ч, при отношении Т:Ж - 1:0,3- 1,0 и 20-90 0, с последующим отделением твердого алюминийсодержащего продукта, концентрированием раствора хлорного железа и пиролитическим разложением его до окиси железа.Целесообразно использовать соляную Кислоту с растворенным в ней коагулянтом, взятым из расчета 100- 500 г/т боксита, или в смеси с газообразным хлором. 2 з.п. ф-лы. 1 табл. i СО

4 4:: СО

Ы

Изобретение относится к гвдроме- таллургии алюминия и может быть использовано при переработке высококремнистых железосодержащих боксито на соединения алюминия и железа.

Цель изобретния - упрощение и удешевление процесса.

Пример. 7 кг боксита следующего состава,%: сопутствующая влага 18,0, окись алюминия 53,3; окись железа (ill) 23,0; двуокись кремния 6,6i двуокись титана 2,5, окись кальция 1,IJ окись магиия 0,5 вещество, теряющееся при прокаливании 12,9, прочие вещества 0,1, измельчают на куски размером менее 20 мм и смешивают с 2 л раствора, содержащего 300 г/л соляной кислоты и 7 г Седосана, применяемого в качестве коагулирующего средства. После улетучивания двуокиси угле рода, образовавшейся при разложении карбонатов, взвесь помещают в колонну длиной 54 см и диаметром 6,7 см. В нижней части колонны иаходится Слой кремнистой гальки толщиной 10 см в качестве дренажа. IЗатем колонку через кремнистьй дре- |наж заполняют снизу вверх введением i2,3 л раствора указанного состава. Колонку вьщерживают в таком состоя- :нии в течение двух суток. В течение этого времени значительная часть ;железа, содержащегося в боксите, переходит в раствор, а содержание соляной кислоты в растворе понижается.

Образовавшийся раствор хлорного |железа вытесняют из колонки путем подачи в колонку снизу 2,3 л соляной кислоты со скоростью 0,2 см/ч. Полученный раствор, содержащий примерно 100 г/л хлорного железа, на- .сыщают газообразньм хлористым водородом и вводят в контакт во второй колонке со свежим бокситом.

Через первую колонку пропускают свежую соляную кислоту и процесс замачивания, растворения повторяют до тех пор, пока из боксита не уда- 90% содержащегося в нем железа а концентрация выходящего раствора не составляет вьше 140 г/л зшорного железа. Этот раствор хлорного желает за освобождают от кальция добавлением 135 г концентрированной сер- ой кислоты, причем в качестве по- Вочного продукта .получают 220 г гип0

5

0

5

0

5

0

са. Освобожденный от кальция раствор хлорного железа непосредственно вводят в пиролизатор. В рекуператоре пиролизатора раствор хлорного железа упаривают с помощью подводимого противотоком газообразного хлористого водорода и продуктов сгорания, температура которых порядка . При этом газ охлаждают. примерно до . Концентрированный раствор хлорного железа с помощью распылительной головки впрыскивают в пиролизатор, который нагревается при подведении тепла в количестве 4000 ккал в расчете на 1 кг окиси железа. Из хлорного железа, разлагающегося в процессе нагревания, получают окись железа (ill) с содержанием менее 0,1% хлорида. Колонку промывают 7 л воды. Образовавшийся раствор используют в абсорбере пиролизатора в качестве абсорбента хлористого 1водорода.

Пример 2. Боксит того же качества, что и в примере I, измельчают на куски, размером менее 20 мм, и на двойном вибрационном сите. классифицируют на три различные фрад-, ции по размеру частиц. Пылевидная фракция, отделенная от материала, содержащего 13% сопутствующей влаги, составляет примерно 25%. Эту фракцию не обрабатьшают. Оставшиеся на сите 75% материала состоят на 40% из частиц размером 5-20. мм и на 60% из частиц размером 1-5 мм. Эти обе фракции помещают в футерованную резиной колонку высотой 2,8 м диаметром 0,7 м, имеющую полезный объем 1 м.

причем слоями толщиной 20-30 см обе фракции чередуют друг с другом, а суммарно загружают в колонку 1,6 т боксита. На дне колонки находится 5 слой гравия толщиной l5. см. Аналогичным образом подготавливают вторую колонку. В соляной кислоте с концентрацией 300 г/л растворяют в расчете на 1 м- 300 г Праестола 2900, примененного в качестве коагулирующего средства. Этот раствор подают в нижнюю часть первой колонны и со скоростью 5 см/ч пропускают снизу вверх до тех пор, пока колонка не заполнится. Для заполнения колонки необходимо около 400 л соляной кислоты. После заполнения колонки pact- вор подают в колонку снизу со скоростью 0,5 см/ч. Выходящий из голов-

0

5

ной части первой колонки раствор совершенно прозрачен. Этот раствор отбирают фракциями по 60 л и прокачивают снизу вверх через вторую колонку.

Первые фракции наряду с 20-30 г/л хлорного железа содержат главным образом хлористый кальций и хлористы магний и вытесняют одновременно большую часть сопутствующей влаги. Первые 200 л раствора, находящего

из головной части второй колонки, практически не содержат железа, а содержат в основном хлористый кальций и хлористый магний, В каждых последующих 300 л содержание железа постоянн повьшается, конечная концентрация . хлорного железа составляет 130 г/л, в то время как содержание хлористого кальция и хлористого магния уменьшается до 0,3 г/л, а хлористого апю- мния - до примерно 2 г/л. При этом содержание свободной соляной кислоты достигает 150 г/л. При дальнейшем экстрагировании в 400 литровых фракциях концентрация хлорного железа уменьшается, а концентрация свободно соляной кислоты повьш1ается. После того,.как через колонку пропустят 1,6 м соляной кислоты и отберут указанные фракции, колонку равным образом снизу вверх промьгаают водой, в которой предварительно растворено 200 г коагулирующего средства Пра- естол 2900. Газообразный хлористый водород, полученный из раствора хлоридов способом, описанным в примере 1 , адсорбируется в промьюных врдах, применяемых в качестве абсорбирующей жидкости в абсорбере.

Пример 3. Бокситом в соответствии с примером 2 слоями заполняют суммарно 4 колонки (высотой ,6 м с внутренним диаметром 6,7 см) Нижние 10 см колонок содержат в качестве дренажа слои гравия с размером частиц 2-5 мм. На этот слой гравия описанным в примере 2 образом попеременно друг с другом помещают слои, состоящие из частиц разного размера, причем чередуют примерно 10 см грубой фракции и 15 см более

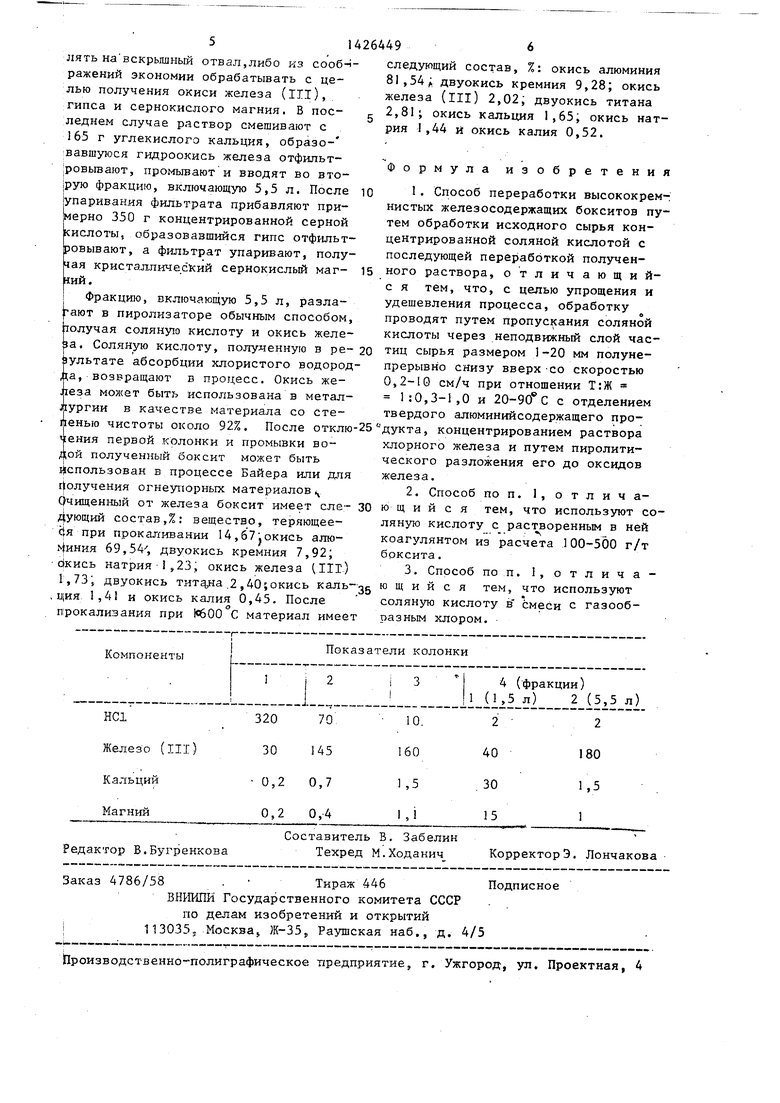

мелкой фракции. Каждая колонка содер-; g- ные составы (см. таблицу)

жит примерно 7 кг боксита. Колонки располагают в ряд. Устанавливающееся в четырехступенчатой системе соотношение Т:Ж совместно с мертвым

Раствор, выходящий из к наиболее целесообразно -раз две фракции 1,5 л либо ней вать известью (рН 7) и за

объемом и объемом, занимаемым дренажом, составляет 1:0,5.

В первую колонку со скоростью

53 см/сут подают снизу вверх соляную кислоту с концентрацией 350 г/л. В одном литре соляной кислоты содержится 14 г Праестола 2935 .Выходящий из головной части колонки раствор направляют последовательно во вторую, третью и четвертую колонки. Выходящая из головной части четвертой колонки жидкость практически не содержит кислоты, причем часть хлорного железа, образовавшегося при растворений, гидролизуется. Из четвертой колонки отбирают 7 л раствора и с его помощью вводят в действие колонку 5. Одновременно отключают

первую колонку, которая содержит боксит, практически не загрязненный железом, и промьшают ее водой, в то .время как концентрированную соляную кислоту подают в колонку 2.

Отключенную колонку 1 промьшают 7 л воды до полного удаления хлоридов (скорость промывной жидкости такая же, как и при растворении кислотой). Промывную жидкость фракционируют, получая фракции; 1 л с концентрацией 350 г/л, 1 л с 200 г/л, примерно 5 л с концентрацией кислоты 50 г/л. Первую фракцию используют для кислотного растворения. ВтоРУ фракцию после укрепления газообразным хлористым водородом применяют для той же цели. Третью фракцию используют для абсорбции хлористого водорода. Этот процесс наиболее целесообразно осуществлять посредством подключения других колонок иотключения первой колонки до тех пор, пока с подключением приблизительно восьмой колонки не установится Состояние равновесия, характеризующееся следующими показателями: -из первой колонки, в которую подается соляная кислота с концентрацией 350 г/л, выходит раствор следующего состава: соляная кислота примерно 320 г/л, содержание железа (ill) 30 г/л, содержание кальция и магния менее 0,2 г/л. Выходящие из остальных колонок фракции также имеют равновесные составы (см. таблицу)

Раствор, выходящий из колонки 4, наиболее целесообразно -разделять на две фракции 1,5 л либо нейтрализовать известью (рН 7) и затем направ5U

лять на вскрышньш отвал,либо из сооб-i- ражений экономии обрабатывать с целью получения окиси железа (ill), гипса и сернокислого магния. В пос- ;леднем случае раствор смешивают с 165 г углекислого кальция, образо- ;вавшу ося гидроокись железа отфильт- ровьшают, промьшают и вводят во вто- |рую фракцию, включающую 5,5 л. После упаривания фильтрата прибавляют примерно 350 г концентрированной серной кислоты, образовавшийся гипс отфильтровывают, а фильтрат упаривают, получая кристалгпичесКий сернокислый маг-

НИИ.

Фракцию, включающую 5,5 л, разла- рают в пиролизаторе обычным способом, толучая соляную кислоту и окись желе

за. Соляную кислоту, полуленную в ре- 20 тиц сырья размером 1-20 мм полуненультате абсорбции хлористого водород- да, возвращают в процесс. Окись железа может быть использована в метал- яургии в качестве материала со сте- енью чистоты около 92%. После отклю-25 дукта, концентрированием раствора ения первой колонки и промывки во- хлорного железа и путем пиролитипрерывно снизу вверх -со скоростью 0,2-10 см/ч при отношении Т:Ж 1:0,3-1,0 и 20-90 0 с отделением твердого алюминийсодержащего про4ой полученный боксит может быть 1| спользован в процессе Байера или для г олучения огнеупорных материалов Очищеннь1й от железа боксит имеет сле- Дующий состав,%: вещество, теряющее- йя при прокахгиванни 14,67;окись алю- .|иния 69,54, двуокись кремния 7,92;

дкись натрия-1,23, окись железа (III.) 1,73; двуокись .2 ,40;окись каль-gg ция 1,41 и окись калия 0,45. После л:рокализания при 1о600 С материал имеет

30

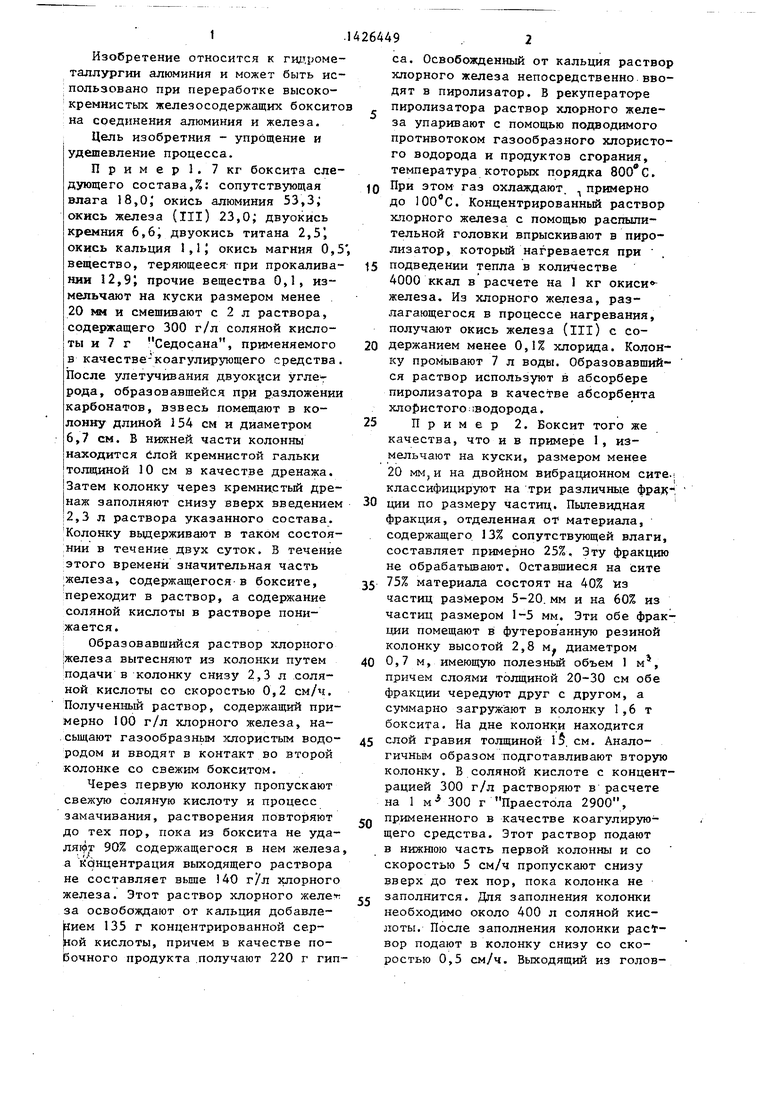

Компоненты

Показатели колонки

2 i 3

следующий состав, %: окись алюминия 81,54 ; двуокись кремния 9,28; окись железа (ill) 2,02; двуокись титана 2,81; окись кальция 1,65; окись натрия 1,44 и окись калия 0,52.

Формула изобретения

I . Способ переработки высококрем-; нистых железосодержащих бокситов путем обработки исходного сырья концентрированной соляной кислотой с последующей переработкой полученного раствора, отличающий- с я тем, что, с целью упрощения и удешевления процесса, обработку проводят путем пропускания соляной кислоты через неподвижный слой часдукта, концентрированием раствора хлорного железа и путем пиролитипрерывно снизу вверх -со скоростью 0,2-10 см/ч при отношении Т:Ж 1:0,3-1,0 и 20-90 0 с отделением твердого алюминийсодержащего про

ческого разложения его до оксидов железа.

1 , о т л и ч а - что используют

солянзта кислоту в смеси газообразным хлором.

4 (фракции 1 (1,5 л) 2 (5,5 л)

| Пустильник Г.Л., Певзнер И.З | |||

| Кислотные способы переработки низкокачественного алюминийсодержащего сырья.-М.: Цветметинформация, 1978, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-23—Публикация

1981-08-25—Подача