Изобретение относится к металлургии алюминия и может быть использовано при получении металлургического глинозема, который используется для получения металлического алюминия методом электролиза.

Традиционная технология получение глинозема предполагает переработку бокситового сырья с высоким кремневым модулем μSi (соотношение Al2O3/SiO2 в сырье выше 7). Данные способы основаны на использовании каустической щелочи для перевода алюминия в раствор в реакторах высокого давления. При этом образуется отход красный шлам, который складируется на шламополях, и может служить источником техногенных загрязнений.

Для использования алюмосодержащего сырья с низким кремневым модулем μSi < 7 в основном предлагаются кислотные способы. Их преимуществом является перевод алюминия в раствор без растворения основной примеси: оксида кремния (SiO2) - кремнезема, который остается в твердом остатке.

Известен способ получения глинозема из окисленной полиметаллической руды при предварительном спекании сырья с Na2CO3 и NaOH при Т = 250-300°С и дальнейшем выщелачивании спека соляной кислотой (HCl). Выщелачивание ведут 4,7 М HCl при Т = 60°С и продолжительности 60 мин [Патент RU №2373152, кл. C01F 7/30, C01D 7/00, С01В 33/14, опубл. 20.11.2009].

Недостатком данного способа является необходимость предварительного обжига сырья, что значительно увеличивает трудо и энергозатраты всей технологической схемы.

Известен способ переработки каолиновых глин, [Патент RU №2572119, кл. С22В 21/00, опубл. 27.12.2015]. Основные стадии данного способа: предварительный обжиг глины с хлоридом аммония, дальнейшее солянокислотное выщелачивание обожженного продукта в автоклаве при Т = 160°С, фильтрация пульпы, осаждение гексагидрата хлорида алюминия AlCl3⋅6H2O (ГХА) из солянокислого раствора газообразным хлороводородом при Т = 70°С, прокаливание ГХА при Т = 600°С с получением чернового глинозема, щелочная переработка чернового глинозема в цикле Байера: растворение в растворе NaOH при Т= 1 50°С в течение 2 часов, декомпозиция щелочного алюминатного раствора и кальцинация гидроксида алюминия при Т = 1100°С с получением товарного глинозема.

Основным недостатком способа является использование крайне опасного для здоровья человека газообразного хлороводорода в процессе высаливания ГХА и необходимость перекристаллизации чернового глинозема, что увеличивает количество переделов и тем самым существенно повышает себестоимость глинозема.

Известен солянокислотный способ переработки глин Трошковского месторождения [Патент RU №2625470, кл. C01F 7/62, C01F 7/20, С22В 3/10, опубл. 14.07.2017] Основным отличием является применение электрохимической очистки алюминийсодержащих хлоридных растворов от железа при рН 1,0-3,0, катодной плотности тока 0,001-0,150 А/см, анодной плотности тока 0,015-0,200 А/см2, и температуре раствора 20-97°С.

Недостатком является низкая степень удаления железа, которая не превышает 70-95%, что не позволяет получать глинозем требуемого качества.

Известен способ получения глинозема из аргиллита [Патент RU №2471010, кл. С22В 21/00, опубл. 27.12.2012]. Способ предполагает предварительный обжиг сырья при Т=600°С, выщелачивание 6М HCl при Т=100-110°С в течение 7 часов и очистку растворов от железа посредством комплексообразователя Cyanex 272.

Недостатками способа являются значительные трудо- и энергозатраты на стадии предварительного обжига сырья, длительность выщелачивания и высокое содержание щелочных металлов (Na, K, Са, Mg) в глиноземе до 0,88 мас. %.

Известен кислотный способ для переработки зол угольных электростанций [Патент RU №2510365, кл. C01F 7/02, В09В 3/00, опубл. 27.03.2014]. Способ предполагает магнитную сепарацию золы, автоклавное выщелачивание соляной кислотой, очистку солянокислотного раствора от железа с помощью макропористых катионных смол (D001, 732, 742, 7020Н, 7120Н, JK008 или SPC-1), кристаллизацию гексагидрата хлорида алюминия (ГХА) и дальнейшее прокаливание ГХА при Т=950-1100°С.

Недостатком способа является форма полученных частиц глинозема, так как при прокаливании ГХА, порошок сохраняет форму соли (длинные гексагональные кристаллы), что не позволяет использовать данный глинозем в процессе электролиза из-за низких показателей текучести.

Наиболее близким к предложенному является бисульфатный способ получения глинозема, преимущественно из глин Кайчакского месторождения, нефелинового концентрата Кольского месторождения и отхода глиноземного производства - красного шлама, включающий подготовку раствора-реагента из смеси бисульфата аммония и серной кислоты с последующим выщелачиванием им боксита, фильтрование полученной пульпы, охлаждение до комнатной температуры для выпадения квасцов сульфата алюминия аммония из сульфатноаммонийного раствора с последующим их отделением от маточного раствора, промывку квасцов с последующим растворением в воде, осаждение гидроксида алюминия при повышении рН раствора с помощью газообразного аммиака, фильтрование и промывку полученной пульпы с дальнейшим прокаливанием гидроксида алюминия в атмосфере воздуха [Патент RU №2574247, кл. C01F 7/26, опубл. 10.02.2016].

Вскрытие сырья проводили выщелачиванием сырья смесью 40-45% NH4HSO4 и 1-3% H2SO4 при Т=85-175°С в течение 3-5 часов, очистку раствора от примесей с использованием сильноосновного анионита АВ-17х8, осаждение А1(ОН)3 газообразным аммиаком, с выделением серной кислоты и твердого сульфата аммония из которого получали бисульфат аммония и газообразный аммиак.

Основными недостатками способа является высокая продолжительность процесса выщелачивания и мелкий размер частиц глинозема (1-5 мкм), получаемого на стадии осаждения Al(ОН)3 газообразным аммиаком, что снижает эффективность последующего процесса электролиза для получения металлического алюминия.

Задачей данного изобретения является создание бисульфатного способа для переработки высококремнистых бокситов с кремневым модулем μSi ≤ 3 с получением глинозема металлургических марок.

Техническим результатом, достигнутым при использовании изобретения, является интенсификация процесса выщелачивания и увеличение размера частиц глинозема.

Указанный технический результат достигается тем, что в способе получения глинозема, преимущественно из высококремнистого боксита, включающего подготовку раствора-реагента из смеси бисульфата аммония и серной кислоты с последующим выщелачиванием им боксита, фильтрование полученной пульпы, охлаждение до комнатной температуры для выпадения квасцов сульфата алюминия аммония из сульфатноаммонийного раствора с последующим их отделением от маточного раствора, промывку квасцов с последующим растворением в воде, осаждение гидроксида алюминия при повышении рН раствора с помощью газообразного аммиака, фильтрование и промывку полученной пульпы с дальнейшим прокаливанием гидроксида алюминия в атмосфере воздуха, выщелачивание проводят раствором смеси бисульфата аммония и серной кислоты с объемным соотношением растворов 12,5:87,5 - 87,5:12,5%об. и концентрацией 30-40% и 25-40% соответственно, осаждение гидроксида алюминия ведут в течение 60-120 мин и температуре раствора 80-95 С при добавлении затравки гиббсита (Al(ОН)3) со средним размером частиц 40-60 мкм в количестве 100-300 г/л.

Целесообразно выщелачивание боксита проводить при Т=150-170°С, Т:Ж=1:8-1:12 и в течении 30-90 мин.

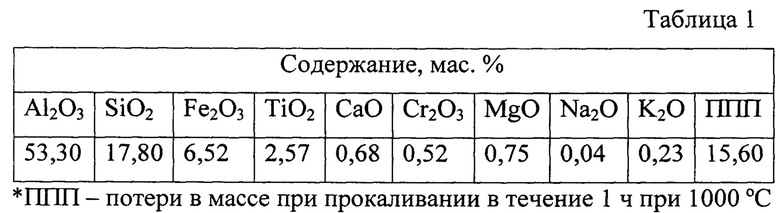

На фиг.1 представлен внешний вид частицы глинозема по примеру 1.

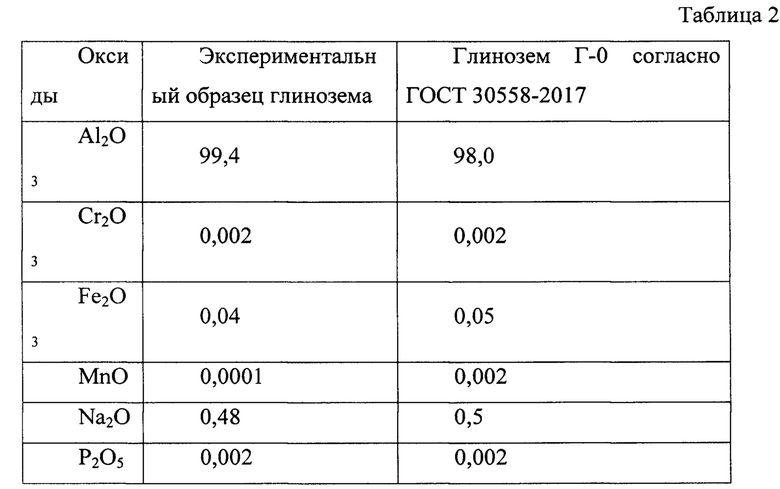

На фиг.2 - внешний вид частиц наногиббсита.

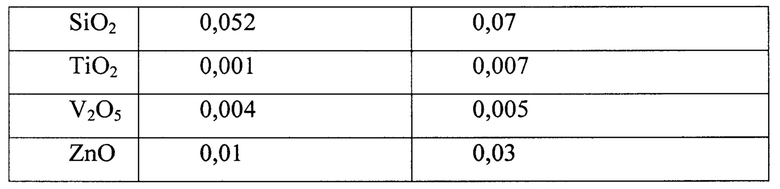

На фиг.3 - внешний вид частиц глинозема, полученного без использования затравки.

Интенсификация процесса выщелачивания происходит за счет использования более концентрированной серной кислоты и увеличения ее количества в смеси, что помимо снижения продолжительности процесса позволяет предотвращать соосаждение аммониоалунита (NH4Al3(SO4)2(OH)6), которое может происходить при температуре свыше 170°С и высокой концентрации алюминия в растворе.

Использование затравочного гиббсита позволяет осадить наногиббсит на поверхности частиц, что приводит к получению шарообразного глинозема со средним размером частиц 80-100 мкм.

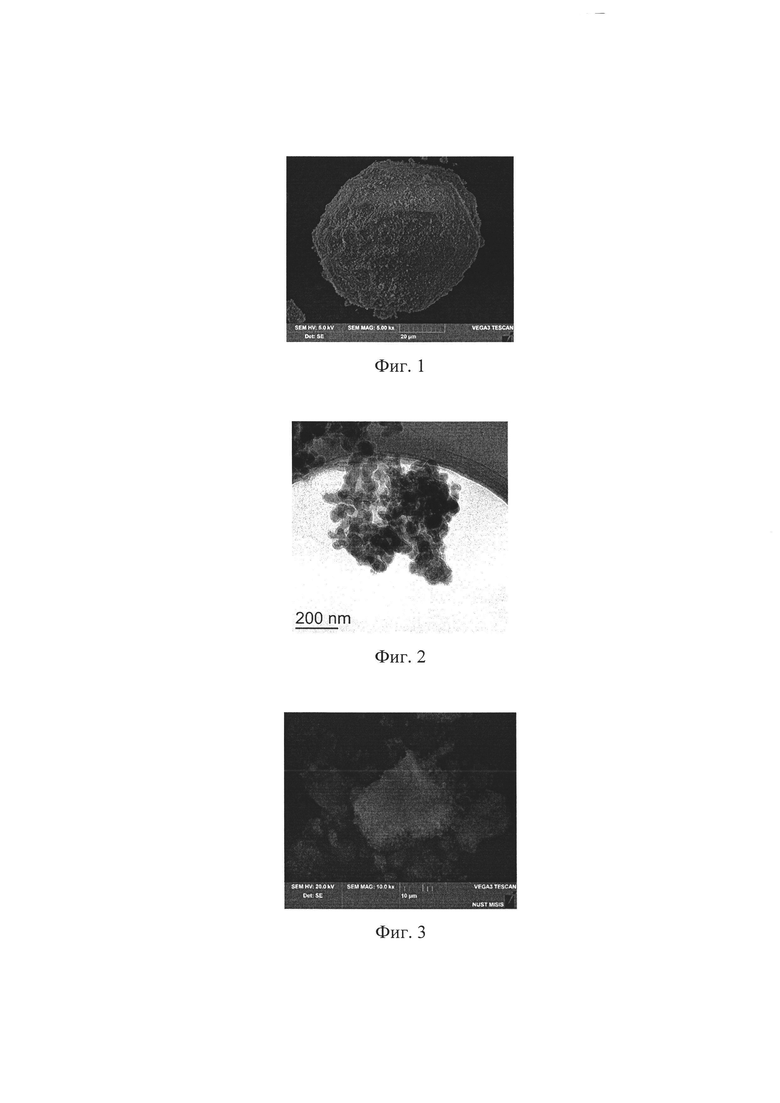

В качестве сырья был выбран боксит Североонежского месторождения (Архангельская область), химиический состав представлен в таблице 1.

Пример 1. Боксит (см. таблицу 1), измельченный до крупности 0,1 мм, выщелачивают смесью 30% NH4HSO4 + 40% H2SO4 с сооотношением растворов 12,5:87,5%об. при Т=150°С, Т:Ж=1:12 и продолжительности 90 мин. Пульпу после выщелачивания боксита фильтруют и полученный раствор охлаждают до комнатной температуры (25°С), при этом кристаллы алюмоаммонийных квасцов выпадают в осадок. Кристаллы квасцов отфильтровывают от кислотного раствора, промывают и растворяют в дистиллированной воде. Состав раствора квасцов следующий, мг/л: Al - 3460; Са - 2,1; Cr - 1; Fe - 2,2; K - 3; Mg - 0,39; Mn - 0,02; Na - 6,3; Р - 0,2; Si - 0,29; Ti - 0,05; V - 0,17; Zn - 0,05.

При осаждении из раствора квасцов Al(ОН)3 газообразным аммиаком, рН раствора медленно повышается с 2,4 до 7. Температура раствора составляет 90°С, процесс осаждения гиббсита проводят в течение 120 мин. В качестве затравочного гидроксида алюминия используют гиббсит со средним размером частиц 40 мкм, а его концентрация составляет 150 г/л. По окончании эксперимента, раствор фильтруют, а выпавший гиббсит промывают водой и сушат при Т=105°С в течение 4 ч. Степень перехода алюминия из раствора в осадок составляет 99%. После осаждения гиббсита, полученный порошок прокаливают в атмосфере воздуха в муфельной печи при Т=900°С с выдержкой 60 мин.

Степень извлечения алюминия в процессе выщелачивания составляет 89,6%, средний размер частиц глинозема составил 82 мкм.

Полученные образцы глинозема анализируют на содержание примесей и сравнивают с требованиями согласно ГОСТ 30558-2017 «Глинозем металлургический. Технические условия». Химический состав глинозема, полученного из боксита бисульфтаным методом, представлен в таблице 2. Образцы глинозема имеют шарообразную форму (фиг.1).

Пример 2. Боксит измельченный до крупности 0,1 мм, выщелачивают смесью 40% NH4HSO4 + 30% H2SO4 с соотношением растворов 50:50%об. при Т=160°С, Т:Ж=1:10 и продолжительности 60 мин. Пульпу после выщелачивания боксита фильтруют и полученный раствор охлаждают до комнатной температуры (25°С), при этом кристаллы алюмоаммонийных квасцов выпадают в осадок. Кристаллы квасцов отфильтровывают от кислотного раствора, промывают и растворяют в дистиллированной воде.

При осаждении из раствора квасцов Al(ОН)3 газообразным аммиаком, рН раствора медленно повышается с 2,4 до 7. Температура раствора составляет 80°С, процесс осаждения гиббсита проводят в течение 60 мин. В качестве затравочного гидроксида алюминия используют гиббсит со средним размером частиц 50 мкм, а его концентрация составляет 200 г/л. По окончании эксперимента, раствор фильтруют, а выпавший гиббсит промывают водой и сушат при Т=105°С в течение 4 ч. Степень перехода алюминия из раствора в осадок составляет 99%. После осаждения гиббсита, полученный порошок прокаливают в атмосфере воздуха в муфельной печи при Т=900°С с выдержкой 60 мин.

Степень извлечения алюминия в процессе выщелачивания составляет 91,2%, средний размер частиц глинозема - 87 мкм.

Пример 3. Боксит измельченный до крупности 0,1 мм, выщелачивают смесью 40% NH4HSO4 + 25% H2SO4 с соотношением растворов 87,5:12,5%об. при Т=170°С, Т:Ж=1:8 и продолжительности 30 мин. Пульпу после выщелачивания боксита фильтруют и полученный раствор охлаждают до комнатной температуры (25°С), при этом кристаллы алюмоаммонийных квасцов выпадают в осадок. Кристаллы квасцов отфильтровывают от кислотного раствора, промывают и растворяют в дистиллированной воде.

При осаждении из раствора квасцов Al(ОН)3 газообразным аммиаком, рН раствора медленно повышается с 2,4 до 7. Температура раствора составляет 80°С, процесс осаждения гиббсита проводят в течение 90 мин. В качестве затравочного гидроксида алюминия используют гиббсит со средним размером частиц 60 мкм, а его концентрация составляет 300 г/л. По окончании эксперимента, раствор фильтруют, а выпавший гиббсит промывают водой и сушат при Т=105°С в течение 4 ч. Степень перехода алюминия из раствора в осадок составляет 99%. После осаждения гиббсита, полученный порошок прокаливают в атмосфере воздуха в муфельной печи при Т=900°С с выдержкой 60 мин.

Степень извлечения алюминия в процессе выщелачивания составляет 94,84%о, средний размер частиц глинозема - 95 мкм.

Пример 4. Боксит измельченный до крупности 0,1 мм, выщелачивают смесью 40% NH4HSO4 + 25% H2SO4 с соотношением растворов 50:50%об. при Т=190°С, Т:Ж=1:10 и продолжительности 60 мин. При этих параметрах происходит осаждение вода нерастворимого аммониоалунита, что существенно снижает степень извлечения алюминия. Пульпу после выщелачивания боксита фильтруют и полученный раствор охлаждают до комнатной температуры (25°С), при этом кристаллы алюмоаммонийных квасцов выпадают в осадок. Кристаллы квасцов отфильтровывают от кислотного раствора, промывают и растворяют в дистиллированной воде.

При осаждении из раствора квасцов Al(ОН)3 газообразным аммиаком, рН раствора медленно повышается с 2,4 до 7. Температура раствора составляет 90°С, процесс осаждения гиббсита проводят в течение 120 мин. Процесс ведут без затравки. По окончании эксперимента, раствор фильтруют, а выпавший наногиббсит промывают изопропиловым спиртом и сушат при Т=105°С в течение 4 ч (фиг.2). Степень перехода алюминия из раствора в осадок составляет 99%. После осаждения гиббсита, полученный порошок прокаливают в атмосфере воздуха в муфельной печи при Т=900°С с выдержкой 60 мин.

Степень извлечения алюминия в процессе выщелачивания составляет 65%, средний размер частиц глинозема - 10 мкм (фиг.3).

Таким образом, предложенный способ существенно снижает продолжительность выщелачивания с 3-5 ч до 60-90 мин и позволяет увеличить степень извлечения алюминия до 94,84%. При этом в процессе осаждения гиббсита из раствора квасцов газообразным аммиаком добавляется затравочный гидроксид алюминия, что позволяет получать шарообразные частицы со средним размером частиц 80-100 мкм. Полученный глинозем соответствует ГОСТ 30558-2017 по химическому составу и может быть использован для получения металлического алюминия методом электролиза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения лития из сподуменового рудного сырья | 2023 |

|

RU2824841C2 |

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ И СПОСОБ ВСКРЫТИЯ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ ПРИ ЕГО ПЕРЕРАБОТКЕ | 2014 |

|

RU2574247C1 |

| Способ комплексной переработки глиноземсодержащего сырья | 2022 |

|

RU2787546C1 |

| Способ получения металлургического глинозема кислотно-щелочным способом | 2018 |

|

RU2705071C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2003 |

|

RU2254295C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА, УЛУЧШАЮЩИЙ ФИЛЬТРУЕМОСТЬ ОСАДКА ОТ ВЫЩЕЛАЧИВАНИЯ | 2003 |

|

RU2328446C2 |

| СПОСОБ ПЕРЕРАБОТКИ НА ГЛИНОЗЕМ НИЗКОКАЧЕСТВЕННОГО БОКСИТА | 2000 |

|

RU2183193C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИОЛИТА ИЗ АЛЮМИНИЙСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ | 2006 |

|

RU2317256C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ ХРОМСОДЕРЖАЩИХ БОКСИТОВ | 2016 |

|

RU2613983C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ АЛЮМИНИЯ И ЕДКОГО НАТРА | 1934 |

|

SU42993A1 |

Изобретение относится к получению металлургического глинозема при переработке высококремнистых бокситов с кремниевым модулем μSi ≤ 3 с получением глинозема металлургических марок. Получение глинозема из высококремнистого боксита включает подготовку раствора-реагента из смеси бисульфата аммония и серной кислоты с последующим выщелачиванием им боксита, фильтрование полученной пульпы, охлаждение для выпадения квасцов сульфата алюминия аммония из сульфатно-аммонийного раствора с последующим их отделением от маточного раствора. Квасцы промывают, растворяют в воде, осаждают гидроксид алюминия при повышении рН раствора с помощью газообразного аммиака, фильтруют и промывают полученную пульпу, после чего прокаливают гидроксид алюминия в атмосфере воздуха. Выщелачивание проводят раствором смеси бисульфата аммония и серной кислоты с объемным соотношением растворов 12,5:87,5-87,5:12,5 об.% и концентрацией 30-40% и 25-40% соответственно. Осаждение гидроксида алюминия ведут в течение 60-120 мин и температуре раствора 80-95°С при добавлении затравки гиббсита (Al(ОН)3) со средним размером частиц 40-60 мкм в количестве 100-300 г/л. Способ позволяет интенсифицировать процесс выщелачивания и увеличить размер частиц глинозема. 3 з.п. ф-лы, 3 ил., 2 табл., 4 пр.

1. Способ получения глинозема, преимущественно из высококремнистого боксита, включающий подготовку раствора-реагента из смеси бисульфата аммония и серной кислоты с последующим выщелачиванием им боксита, фильтрование полученной пульпы, охлаждение до комнатной температуры для выпадения квасцов сульфата алюминия аммония из сульфатно-аммонийного раствора с последующим их отделением от маточного раствора, промывку квасцов с последующим растворением в воде, осаждение гидроксида алюминия при повышении рН раствора с помощью газообразного аммиака, фильтрование и промывку полученной пульпы с дальнейшим прокаливанием гидроксида алюминия в атмосфере воздуха, отличающийся тем, что выщелачивание проводят раствором смеси бисульфата аммония и серной кислоты с объемным соотношением растворов 12,5:87,5-87,5:12,5 об.% и концентрацией 30-40% и 25-40% соответственно, осаждение гидроксида алюминия ведут в течение 60-120 мин и температуре раствора 80-95°С при добавлении затравки гиббсита (Al(ОН)3) со средним размером частиц 40-60 мкм в количестве 100-300 г/л.

2. Способ по п. 1, отличающийся тем, что выщелачивание боксита проводят при Т = 150-170°С.

3. Способ по п. 1, отличающийся тем, что выщелачивание боксита проводят при соотношении Т:Ж = 1:8-1:12.

4. Способ по п. 1, отличающийся тем, что выщелачивание боксита проводят в течение 30-90 мин.

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ И СПОСОБ ВСКРЫТИЯ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ ПРИ ЕГО ПЕРЕРАБОТКЕ | 2014 |

|

RU2574247C1 |

| ХАМИЗОВ Р.Х | |||

| и др | |||

| О возможности кислотно-солевой переработки глиноземсодержащего сырья в замкнутом реагентном цикле., Журнал прикладной химии, 2020, т.93, вып.7, с.1024-1032 | |||

| Способ получения металлургического глинозема кислотно-щелочным способом | 2018 |

|

RU2705071C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2012 |

|

RU2564360C2 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2019 |

|

RU2711198C1 |

| CN 104803403 B, 25.05.2016 | |||

| СОСИСКИ, ПРЕДПОЧТИТЕЛЬНО СОСИСКИ МОЛОЧНЫЕ ВЫСШЕГО СОРТА (ВАРИАНТЫ), СОСИСКИ МОЛОЧНЫЕ ЭКСТРА ВЫСШЕГО СОРТА (ВАРИАНТЫ), СОСИСКИ МОЛОЧНЫЕ (ВАРИАНТЫ) И СПОСОБ ПРОИЗВОДСТВА СОСИСОК, ПРЕДПОЧТИТЕЛЬНО МОЛОЧНЫХ ВЫСШЕГО СОРТА, СОСИСОК МОЛОЧНЫХ ЭКСТРА ВЫСШЕГО СОРТА, СОСИСОК МОЛОЧНЫХ | 2002 |

|

RU2205558C1 |

Авторы

Даты

2023-08-16—Публикация

2022-12-29—Подача