1

Изобретение относится к области тепломассообмена очистки газов от жидких и твердых аэрозолей и может быть использовано на предприятиях химической, металлургической и других отраслях промыш- 5 ленности.

Известен контактный элемент вихревой массообменной колонны, который состоит из цилиндрического патрубка, имеющего внизу перфорацию. Внутри патрубка уста- Ю новлен завихритель, а над ним сепаратор. На внешней стенке между завихрителем и сепаратором установлена одна или несколько перегородок 1.

Газожидкостная смесь поступает в па- 15 трубок в нижней части через перфорацию, закручивается и перемещается в сепаратор, где происходит отделение жидкой пленки от газовой фазы. Жидкость при этом переливается на переливную тарелку, а газ про- 20 ходит прямо. Известна вихревая массообменная колонна, состоящая из патрубка с перфорацией, завихрителя и каплеуловителя, в которой для уменьшения каплеуноса по оси контактного элемента имеется газе- 25 провод 2.

Газовый поток поступает в нижнюю часть патрубка и эжектирует через отверстие жидкость, которая затем сепарирует и улавливается каплеуловителем. Уловленная 30

жидкая фаза переливается на тарелку. Тонко дисперсные каплт после завихрителя отсасываются газопроводом у зоны сепарации.

Известен также массообменный аппарат для взаимодействия газа с жидкостью, содержащий контактные элементы в виде цилиндрических патрубков с отстойниками и проходящими внутри патрубков переливными трубками, имеющими- завихрители потока 3. Газожидкостной поток после закрутки перемещается по патрубку, где в зоне отбойника происходит сепарирование жидкой фазы, которая по переливной трубке снова попадает в зону завихрителя и смешивается с газом. Газовый поток выходит в общий объем массообменного аппарата.

Недостатками известных устройств является возможность прохождения части газового потока из сепарационной зоны вместе с переливающейся жидкостью в направлении, обратном общему газовому потоку. Это приводит к удару газовых струй о поверхность отсепарированной жидкости, ее диспергации и вторичному брызгоуносу, что значительно эффективность работы устройства и может привести к захлебыванию и уносу жидкой фазы из устройства.

Наиболее близким к предлагаемому устройству является контактный элемент массообменного аппарата, состоящий из цилиндрического патрубка, в нижней части которогоустановлен статический завихритель, а в верхней - сепарационный колпачок. Колпачок выполнен с расположенными по окружности вертикальными ш,елями и снабжен отбойниками - перегородками, установленными радиально между ним и патрубком 4.

Газовый поток закручивается завихрителем и перемещается по цилиндрическому патрубку. Закрученный поток проходит в сепарационную зону, где жидкая фаза сепаратора переливается на тарелку. Часть газового потока через щели с отбойниками проходит в общий объем массообменного аппарата под некоторым углом к поверхности отсепарированной жидкости.

Недостатком известного контактного устройства массообменного аппарата является срыв газовыми струями, выходящими через прорези, брызг жидкости, стекающей по сеперационному колпачку и диспергация жидкой фазы на тарелке с последующим уносом ее, т. е. вторичному брызгоуносу.

Целью изобретения является повышение эффективности за счет уменьщения вторичного брызгоуноса и диспергации отсепарированной жидкости и повышение степени очистки газа.

Ноставленная цель достигается тем, что тарелка снабжена установленным над ней перфорированным днищем и нижняя кромка сепаратора расположена иа расстоянии от перфорированного днища, равном /ю- /20 диаметра патрубка. Устройство снабжено установленным на перфорированном днище усеченным конусом, при этом верхняя кромка конуса расположена выше нижней кромки сепаратора и диаметр верхнего сечения усеченного конуса составляет 1,1 -1,2 диаметра сепаратора.

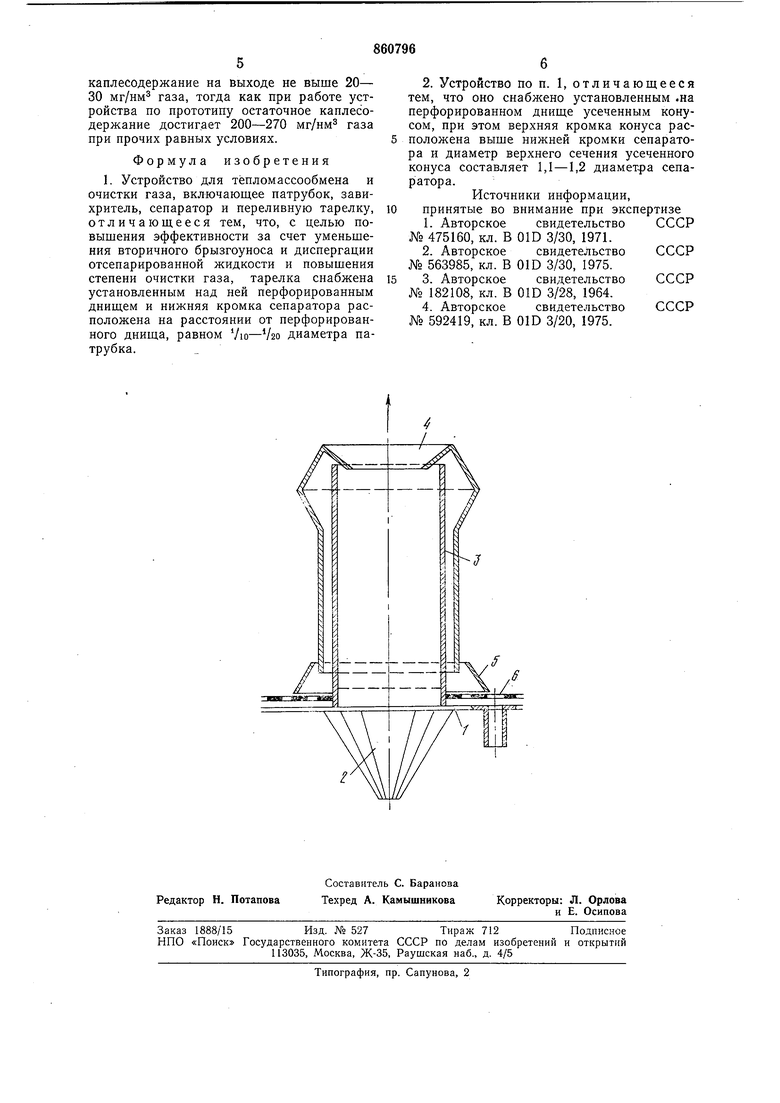

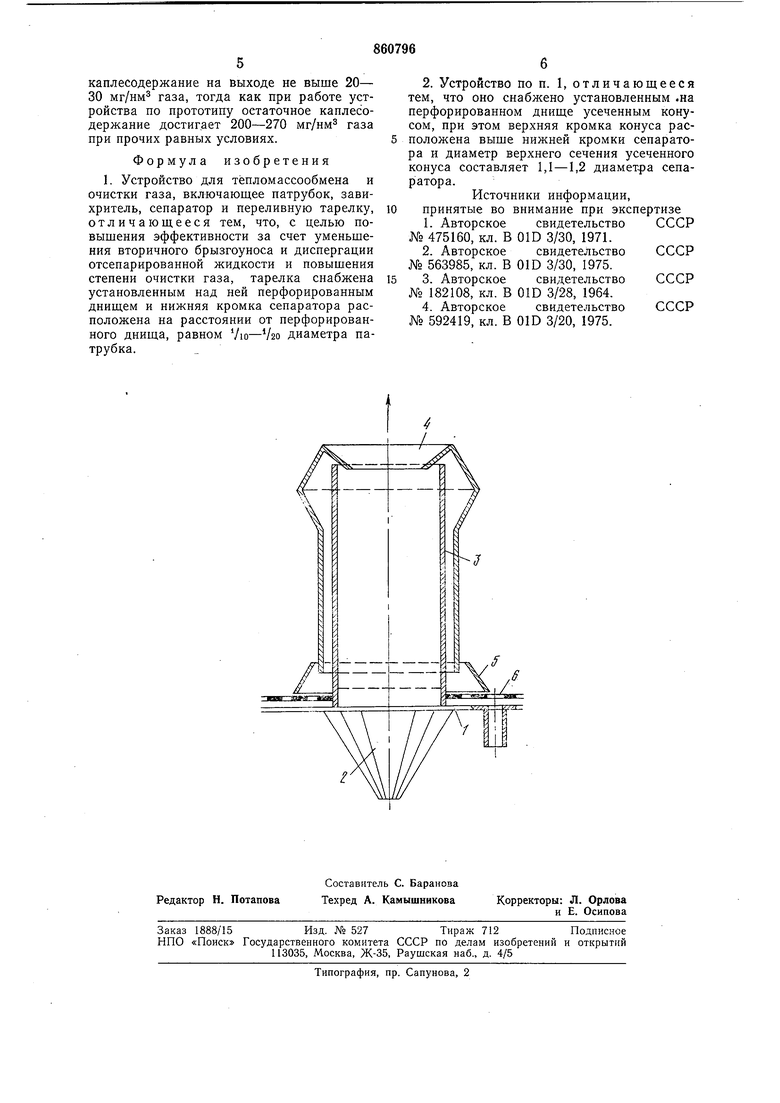

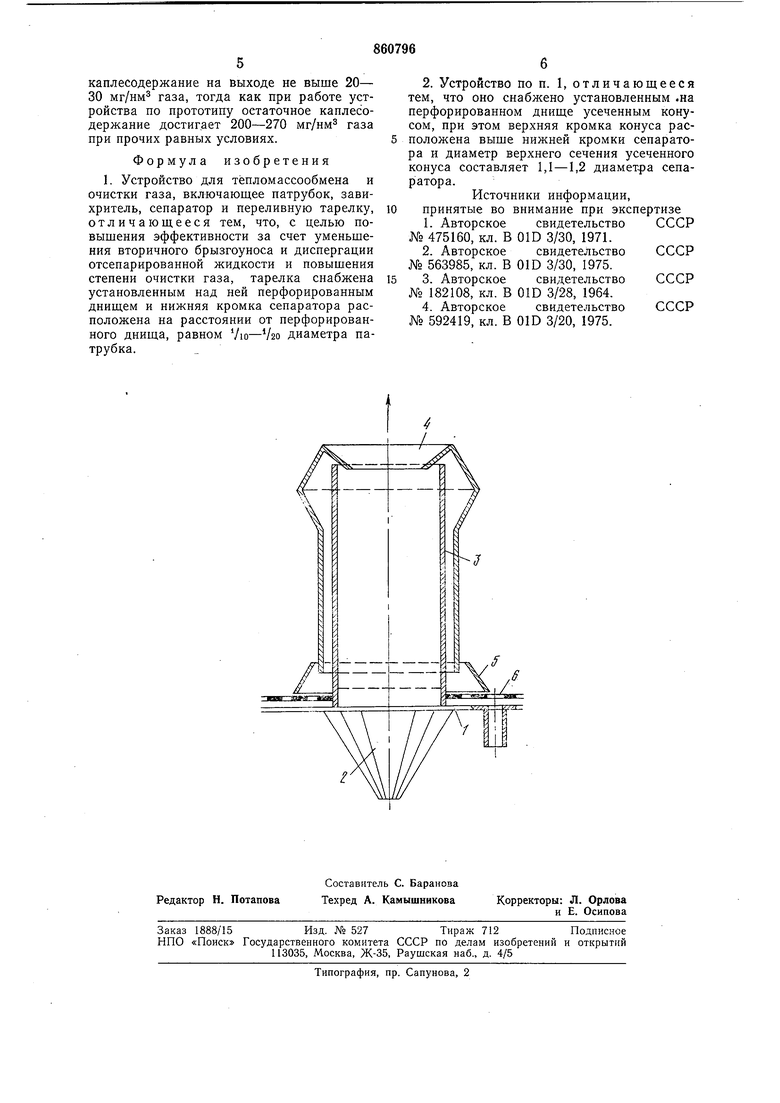

На чертеже изображено предлагаемое устройство, продольный разрез.

Устройство содержит переливную тарелку 1, завихритель 2, патрубок 3 для транспортирования тазожидкостной смеси и пленки жидкости в сепаратор 4, направляющий конус 5 для изменения направления движения газового потока движущегося в кольцевом зазоре между патрубком и сепаратором, перфорированное провальное днище 6 для исключения взаимодействия газового потока и сепаратора.

Устройство работает следующим образом.

Газожидкостной поток, проходя через завихритель 2, закручивается и поднимается по патрубку 3, увлекая за собой пленку из капель жидкости, отсепарированных из закрученного потока. В сепараторе 4 пленка жидкости вместе с частью газового потока изменяет направление и стекает вниз

по кольцевому зазору между патрубком 3 и сепаратором 4. Жидкость под действием сил инерции проходит через провальное днище 6 на переливную тарелку 1, а газовый поток в нап{)авляющем конусе 5 резко меняет направление и сливается с общим объемом очищенного газа.

При очистке газа от твердых аэрозолей в полость завихрителя подают орошающий

раствор. Пылегазовый поток проходит через завихритель 2, закручивается и смачивается орошающей жидкостью. В закрученном потоке происходит мокрая очистка газа от твердых частиц. Завихритель

работает как контактный элемент. Закрученный газожидкостной поток движется по патрубку 3 и далее как описано выше.

Использование предлагаемого изобретения позволит значительно снизить вторичный каплеунос, повысить скорость газового, потока и эффективность очистки газа. Использование изобретения в цехе получения аммофоса Сумского ПО «Химпром, где выбросы технологических газов составляют

500000 , дало экономический эффект 87,5 тыс. руб. в сравнении с прототипом.

Перфорированное днище, установленное над переливной тарелкой, исключает накопление отсепарированной жидкости в зоне движения газового потока, проходящего через кольцевой зазор между патрубком и и сепаратором, чем исключает вторичный каплеунос. Свободное сечение провального днища обеспечивает полноту провала всей

отсепарированной жидкости без вторичного каплеуноса. Сепаратор выполнен в виде обечайки, нижняя кромка которой не доходит до провального днища на /ю-/2о диаметра, чтобы обеспечить оптимальную полноту сепарации за счет инерции при низком гидравлическом сопротивлении.

На перфорированном днище устанавливается направляющий усеченный конус, опоясывающий нижнюю часть сепаратора

с диаметром верхнего сечения 1,1 -1,2 диаметра сепаратора для изменения направления движения на обратное той части газового потока, которая проходит через кольцевой зазор между патрубком и сепаратором.

Уменьшение верхнего диаметра направляющего усеченного конуса менее 1,1 диаметра сепаратора повыщает гидравлическое сопротивление узла. Увеличение его

ухудшает гидродинамику газового потока. Использование направляющего усеченного конуса с диаметром верхнего сечения 1,1-1,2 диаметра сепаратора позволяет изменить направление газового потока при

минимальном гидравлическом сопротивлении узла.

Такая конструкция устройства позволяет

при скорости газового потока в патрубке

.до 45 м/с значительно уменьшить вторичный каплеунос и поддерживать остаточное

каплесодержание на выходе не выше 20- 30 мг/нм газа, тогда как при работе устройства по прототипу остаточное каплесодержание достигает 200-270 мг/нм газа при прочих равных условиях.

Формула изобретения

1. Устройство для тепломассообмена и очистки газа, включающее патрубок, завихритель, сепаратор и переливную тарелку, отличающееся тем, что, с целью повыщения эффективности за счет уменьщения вторичного брызгоуноса и диспергации отсепарированной жидкости и повыщения степени очистки газа, тарелка снабжена установленным над ней перфорированным днищем и нижняя кромка сепаратора расположена на расстоянии от перфорированного днища, равном диаметра патрубка.

2. Устройство по п. 1, отличающееся тем, что оно снабжено установленным «на перфорированном днище усеченным конусом, при этом верхняя кромка конуса расположена выше нижней кромки сепаратора и диаметр верхнего сечения усеченного конуса составляет 1,1-1,2 диаметра сепаратора.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 475160, кл. В 01D 3/30, 1971.

2.Авторское свидетельство СССР № 563985, кл. В 01D 3/30, 1975.

3. Авторское свидетельство СССР № 182108, кл. В 01D 3/28, 1964.

4. Авторское свидетельство СССР № 592419, кл. В 01D 3/20, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССООБМЕННЫЙ СЕПАРАЦИОННЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) И МАССООБМЕННАЯ КОЛОННА (ВАРИАНТЫ) | 2012 |

|

RU2498839C1 |

| Тепло-массообменный аппарат | 1978 |

|

SU776627A2 |

| Массообменная колонна вихревого типа | 1976 |

|

SU560624A1 |

| Массообменный аппарат | 1982 |

|

SU1124991A1 |

| Вихревая тепломассообменная колонна | 1975 |

|

SU563985A1 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ ГАЗОВОГО ФАКТОРА НА УСТЬЕ НЕФТЕДОБЫВАЮЩЕЙ СКВАЖИНЫ | 2008 |

|

RU2384697C1 |

| Массообменная колонна | 1980 |

|

SU882540A1 |

| Центробежно-вихревой двухпоточный сепаратор | 2021 |

|

RU2760690C1 |

| Сепаратор | 1977 |

|

SU929168A1 |

| СПОСОБ КОНТАКТА ГАЗА И ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2192912C1 |

Авторы

Даты

1981-09-07—Публикация

1979-12-26—Подача