контроля количества сырья, поступах) щего в реактор, предназначается косвенный метод оценки.

Так как количество образовавшихся абгазов зависит от подачи сырья в реактор и температурного режима в нем, то можно получить статическую модель реакционного аппарата вида fta(S- f{Gc,T) . На основе статистических исследований получена слёдующая модель конкретного аппарата в виде уравнения регрессии дпя оптимального процесса,

Qa6 V WrVM7-V2

7;fc4,,49T,-0..5STj,

Fe/CO/,

.

де QaiT- расход абгазов;

GC - расход жидкого сырья;

TI - температура верхней зоны

реактора;

Tj - температура средней зоны реактора.

Математическая модель для оптимизации процесса связывает режимные параметры с выходными параметрами качества получаемой продукции. Проводя оптимизацию, находят оптимальные значения расхода сырья в испаритель и температурного режима реактора,Подставляя в выражение модели (1) расчетные оптимальные значения параметров, находят оптимальное значение расхода абгазов

опт oniTn

Q f , Если tiaff отличается от фактического, производят соответствующую корректировку расхода сырья в испаритель. При этом по модели (1), преобразованной к виду Gj (QaSr Т) , можно рассчитать фактический расход сырья по измеряемым текущим значениям расхода абгазов и температурного режима реакционной зоны.

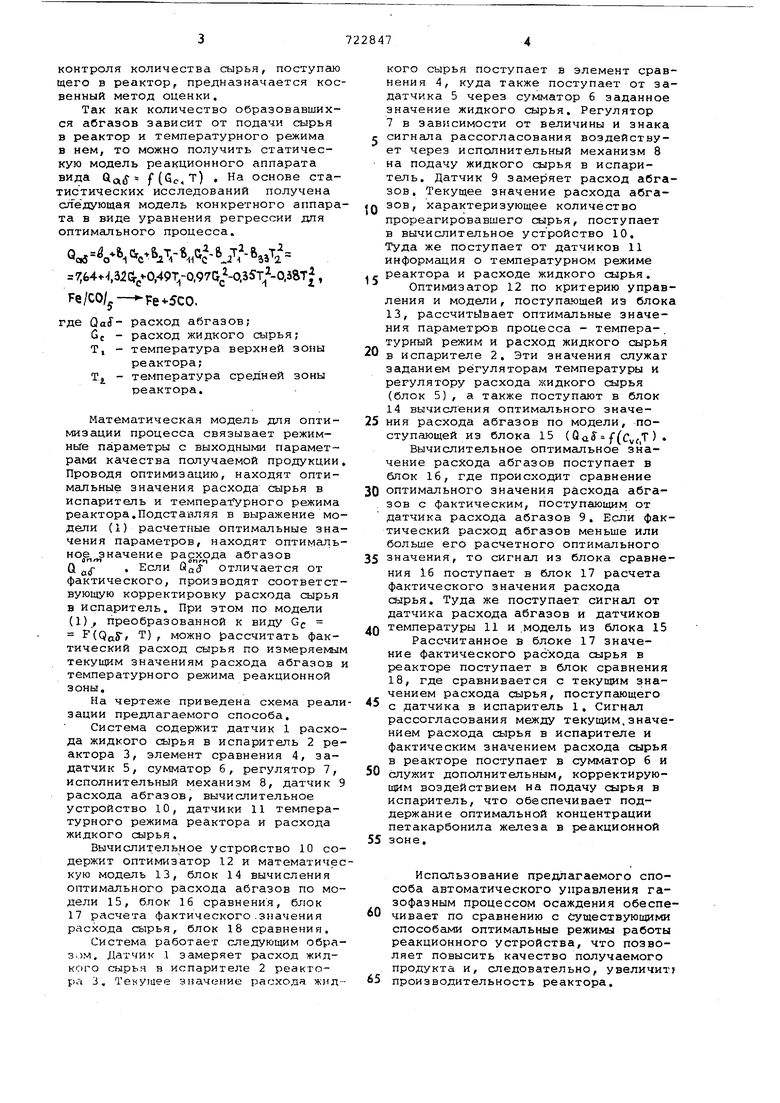

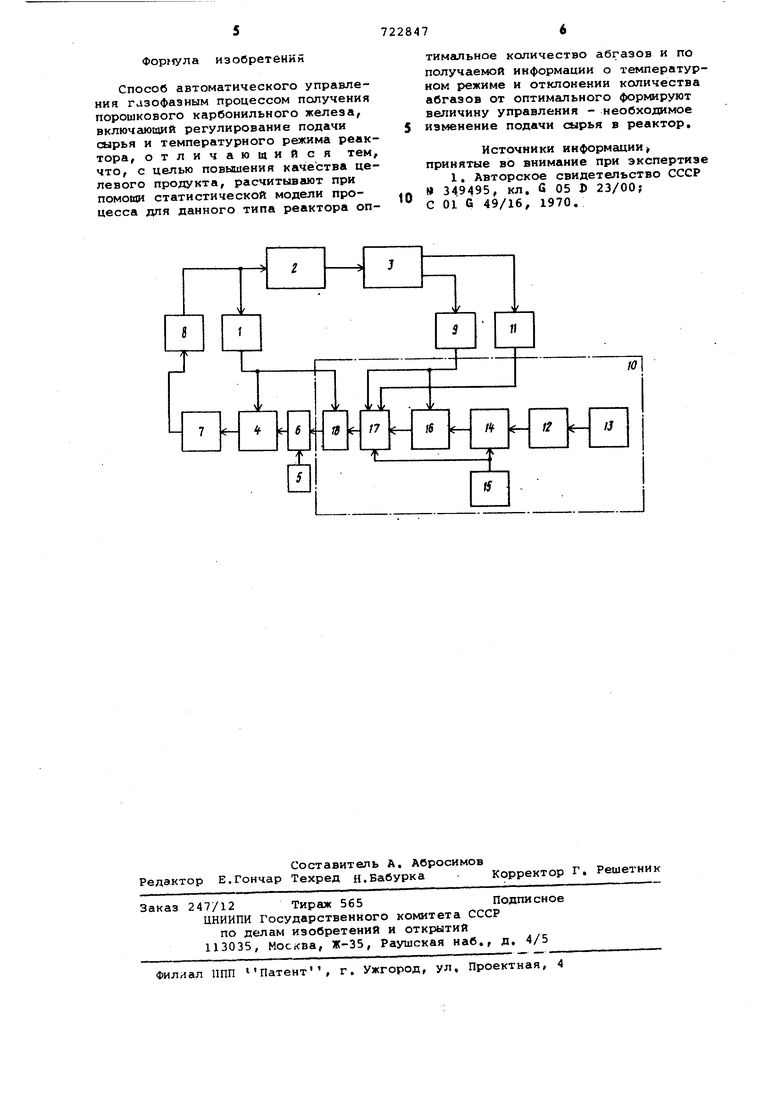

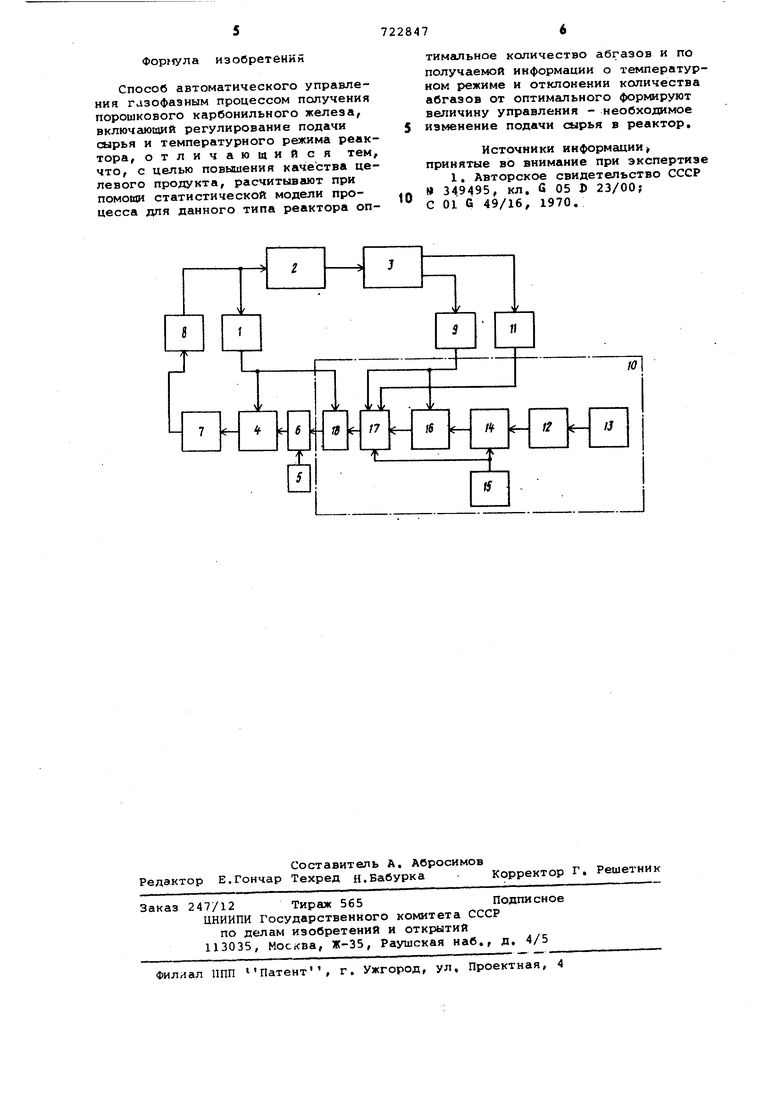

На чертеже приведена схема реализации предлагаемого способа.

Система содержит датчик 1 расхода жидкого сырья в испаритель 2 реактора 3, элемент сравнения 4, задатчик 5, сумматор б, регулятор 7, исполнительный механизм 8, датчик 9 расхода абгазов, вычислительное устройство 10, датчики 11 температурного режима реактора и расхода жидкого сырья.

Вычислительное устройство 10 содержит оптимизатор 12 и математическую модель 13, блок 14 вычисления оптимального расхода абгазов по модели 15, блок 16 сравнения, блок 17 расчета фактического .значения расхода сырья, блок 18 сравнения.

Система работает следую1цим образом. Датчик 1 замеряет расход жидкого сырья в испарителе 2 реактора 3. Теяушее значение расхода жидкого сырья поступает в элемент сравнения 4, куда также поступает от задатчика 5 через сумматор б заданное значение жидкого сырья. Регулятор 7 в зависимости от величины и знака сигнала рассогласования воздействует через исполнительный механизм 8 на подачу жидкого сырья в испаритель. Датчик 9 замеряет расход абгазов. Текущее значение расхода абгазов, характеризующее количество прореагировавшего сырья, поступает в вычислительное устройство 10, Туда же поступает от датчиков 11 информация о температурном режиме реактора и расходе жидкого сырья,

Оптимизатор 12 по критерию управления и модели, поступающей из блок 13, рассчитывает оптимальные значения параметров процесса - температурный режим и расход жидкого сырья в испарителе 2, Эти значения служат заданием регуляторам температуры и регулятору расхода жидкого сырья (блок 5), а также поступают в блок 14 вычисления оптимального значения расхода абгазов по модели, поступающей из блока 15 (Qa5 f (Cvf,T )

Вычислительное оптимальное значение расхода абгазов поступает в блок 16, где происходит сравнение оптимального значения расхода абгазов с фактическим, поступающим от датчика расхода абгазов 9, Если фактический расход абгазов меньше или больше его расчетного оптимального значения, то сигнал из блока сравнения 16 поступает в блок 17 расчета фактического значения расхода сырья. Туда же поступает сигнал от датчика расхода абгазов и датчиков температуры 11 и .модель из блока 15

Рассчитанное в блоке 17 значение фактического расхода сырья в реакторе поступает в блок сравнения 18, где сравнивается с текущим значением расхода сырья, поступающего с датчика в испаритель 1, Сигнал рассогласования между текущим,значением расхода сырья в испарителе и фактическим значением расхода сырья в реакторе поступает в сумматор 6 и служит дополнительным, корректирующим воздействием на подачу сырья в испаритель, что обеспечивает поддержание оптимсшьной концентрации петакарбонила железа в реакционной зоне.

Использование предлагаемого способа автоматического управления газофазным процессом осаждения обеспечивает по сравнению с существующими способами оптимальные режимы работы реакционного устройства, что позволяет повысить качество получаемого продукта и, следовательно, увеличит производительность реактора.

Формула изобретений

Способ автоматического управления газофазным процессом получения порошкового карбонильного железа, включающий регулирование подачи сырья и температурного режима реактора, отличающийся тем, что, с целью повышения качества целевого продукта, расчитывают при помощи статистической модели процесса для данного типа реактора оптимальное количество абгазов и по получаемой информации о температурном режиме и отклонении количества абгазов от оптимального формируют величину управления - необходимое изменение подачи сырья в реактор.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 349495, кл. G 05 J) 23/00;

0 С 01 G 49/16, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для оптимального управления ректификационной колонной | 1980 |

|

SU899058A1 |

| Устройство для автоматического управления процессом гидрирования ацетиленистых соединений | 1990 |

|

SU1799374A3 |

| Способ автоматического управления секционным реактором окисления изопропилового спирта | 1980 |

|

SU929204A1 |

| Устройство для автоматического управления реактором дегидрирования углеводородного сырья | 1988 |

|

SU1527231A2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕАКТОРОМ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1992 |

|

RU2091361C1 |

| Система управления пресс-гранулятором | 1984 |

|

SU1194690A1 |

| Способ автоматического регулирования процесса получения органохлорсиланов | 1978 |

|

SU753850A2 |

| Устройство для автоматического управления процессом ректификации | 1978 |

|

SU703113A1 |

| Способ автоматического регулирования реактора непрерывного действия | 1982 |

|

SU1036360A1 |

| Способ автоматического управления режимом работы каскада двух экстракторов в производстве экстракционной фосфорной кислоты из пульпы фосфатного сырья | 1989 |

|

SU1708759A1 |

Авторы

Даты

1980-03-25—Публикация

1976-11-03—Подача