СО

4: 1C

сь о со

со

№г. /

творной способности горючего газа и выхода смолы. Устройство состоит из наклонного желоба, на который подают слой мелкозернистого пиролизиру- емого материала и сверх него - слой жидкого теплоносителя - расплава солей, например соды. По пути движения пиролизуемого материала расположены дополнительная 13 и основная 18 камеры и стояк 20, снабженный форсунками 21 пара с кислородом или воздухом. Стояк соединен с бункером-сепаратором 8 жидкого теплоносителя. При движении обрабатьшаемого материала по наклонному желобу 1 из него выходят парогазовые продукты, которые собирают в дополнительной камере 13, и газ, который собирают в основной камере 18. Твердые остатки пиролиза выжигают в стояке 20 с образованием генераторного горючего газа. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2007 |

|

RU2329292C1 |

| Способ безостаточной утилизации углеродосодержащих отходов и устройство для его осуществления | 2020 |

|

RU2738841C1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2006 |

|

RU2320699C1 |

| УСТАНОВКА ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2015 |

|

RU2632812C2 |

| РЕАКТОР ДЛЯ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ | 2007 |

|

RU2342421C2 |

| СПОСОБ КОМПЛЕКСНОГО ИСПОЛЬЗОВАНИЯ ТВЕРДЫХ ТОПЛИВ В ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ КОМБИНИРОВАННОГО ЦИКЛА С СОВМЕСТНЫМ ПРОИЗВОДСТВОМ ЭНЕРГИИ И ПОБОЧНОЙ ТОВАРНОЙ ПРОДУКЦИИ В ВИДЕ ЖИДКИХ И ТВЕРДЫХ ТОПЛИВ С УЛУЧШЕННЫМИ ПОТРЕБИТЕЛЬСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2364737C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 2012 |

|

RU2516394C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ | 2007 |

|

RU2361151C2 |

| АГРЕГАТ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2021 |

|

RU2779260C1 |

Изобретение относится к комплексному электротехнологическому использованию топлива,, в частности к устройствам для высокоскоростного пиролиза, предназначенным для получения горючего газа и жидких продуктов, и позволяет обеспечить полноту переработки исходного углеродсодер- жащего материала с повышением тепло

Изобретение относится к комплексному энерготехнологическому использованию топлива, в частности к устройствам для высокоскоростного пиролиза, предназначенным для получения горючего газа и жидких продуктов из топлива.

Цель -изобретения - безостаточная переработка горючей массы исходного топлива- в 1 орючий газ и жидкие продукты с повьшением при этом теплотворной способности горючего газа и выхода смолы.

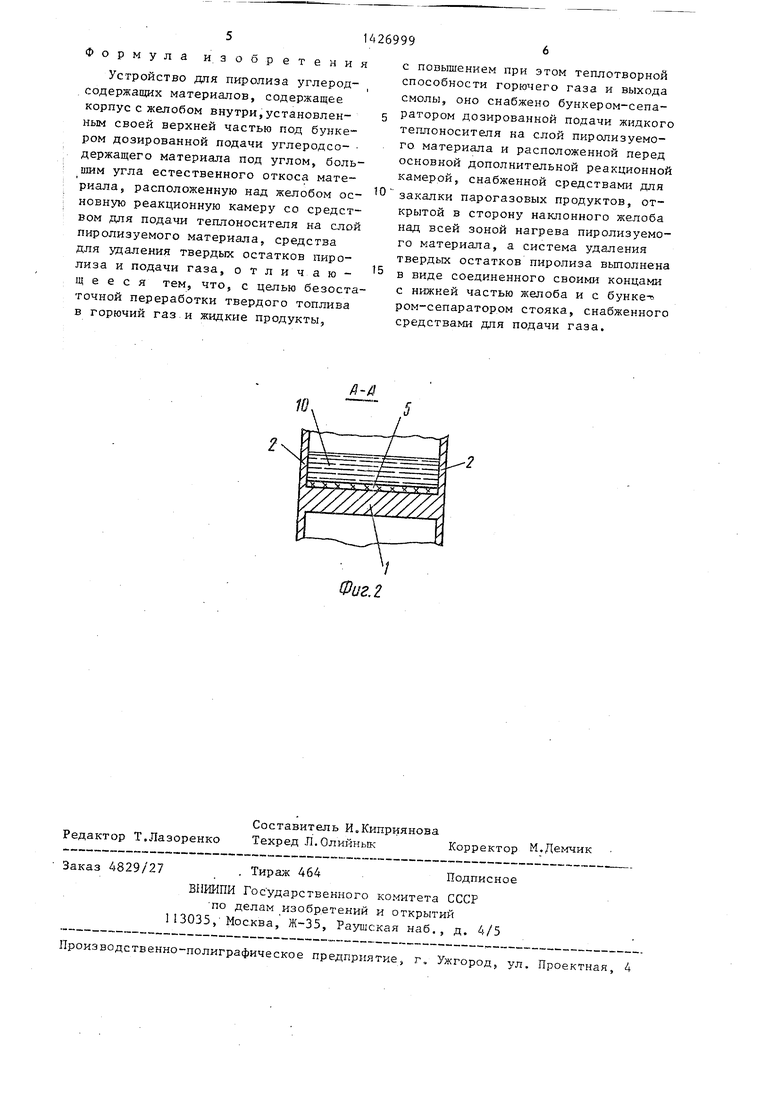

На фиг.1 показано схематическое изображение устройства, продольный . разрез; на фиг,2 - сечение А-А на фиг.1.

Устройство для пиролиза пылевидного твердого топлива содержит наклонный желоб 1, ограниченный по бокам вертикальными стенками 2 общего реакционного объема. Наклонный желоб 1 выполнен из любого подходящего огнеупорного материала и установлен под углом к горизонту,большим угла естественного откоса пиролизуемого пылевидного материала 3, высыпающегося из бункера 4 на наклонный желоб 1 слоем 5 заданной высоты. Высота слоя регулируется положением верхней кромки 6 прямоугольного выходного отверстия бункера 4-,установленной на шарнире 7 к соединенной с приводом ее поворота (не показан). Рядом с бункером 4 расположен бункер-сепаратор В, из прямоугольного

0

5

отверстия которого равномерно по всей ширине наклонной плоскости 1 вытекает жидкий теплоноситель 9 слоем 10, высота которого может быть .отрегулирована поворотом заслонки 11, установленной на шарнире 12 и соединенной с приводом вращения (не показан),

В качестве жидкого теплоносителя 9 могут быть использованы расплавы солей, например карбоната натрия, окислов или металлов, имеющие подходящие технологические свойства при 800-1000 С, в частности низкую вязкость,широкий диапазон между температурой плавления и кипения и малую агрессивность по отношению к конструкционным материалам.

Рядом с бункером-сепаратором В ниже по ходу стекания слоев 5 и 10 расположена дополнительная реакционная камера 13, которая снабжена системой закалки 14 парогазовых продуктов и отверстием 15 для их выхода и подачи в систему конденсации (не показана). Длина открытой части 1 дополнительной камеры в сторону наклонного желоба должна быть не меньше протяженности зоны нагрева частичек пиролизуемого материала 3 до реакционной температуры и выхода из них смолы. Нижняя кромка 16 камеры 13, установленная на шарнире 17 для возможности ее поворота при помо- щи отдельного привода (не показан),

5 позволяет осуществить герметизацию камеры 13 от основной камеры 18,дли0

5

0

на открытой части которой l выполнена не менее протяженности зоны полного выгазовывания частиц пиро- лизуемого материала. Для вывода и сбора горючих газов в камере 18 предусмотрен патрубок 19,

Наклонный желоб 1 нижней частью сообщен со стояком 20, в котором для

По мере опускания слоев 5 и 10 жидкий теплоноситель перемешивается с пиролизуемым материалом и на некотором расстоянии от бункеров 4 и 8 по плоскости 1 текут не отдельные слои, а смесь теплоносителя с частицами топлива, в которой за счет трения нижних слоев по наклонному

передвижения вверх смеси жидкого теп- 10 желобу образуются вертикальные (тейлоносителя с твердыми остатками пиролиза для их переработки на генераторный газ, а также для восстановления температуры теплоносителя уста- новлены форсунки 21 с подачей из них струй газа, содержащего свободный кислород, например .смесь воздуха или кислорода с паром. Верхняя часть стояка 20 соединена с отстойником 22, который имеет слив 23, и патрубком 24 с бункером-сепаратором 8, в котором предусмотрено отверстие 25 выхода газа.

Пиролиз мелкозернистого топлива производится в следующем порядке. Из бункера 4 высушенное подогретое до 180-200 С мелкозернистое топливо с крупностью 0-500 мкм равномерно по всей ширине устройства высыпают на наклонный желоб 1, по которому оно слоем 5 постоянной высоты стекает вниз. Толщину слоя 5, а -Ътедо- вательно расход топлива, регулируют угловым положением кромки 6 выходного отверстия бункера 4. Сверху на слой 5 непрерывно из бункера 8 подают жидкий теплоноситель 9, имеющий температуру 850-900°С, который образует верхний слой 10. Его высота зависит от углового положения за- слонки 11. При контакте частичек топлива слоя 5 со слоем 10 теплоносителя происходит нагрев частичек до 600-650°С со скоростью град/с с вьзделением из них парогазовой смеси, которая поступает в дополнительную камеру 13, где ее быстро охлаждают системой 14 закалки до 400 - 450 С и через патрубок 15 выводят в систему конденсации. Длина 1 открытой части камеры 13 по контуру наклонной плоскости-1 выполнена такой, чтобы частицы топлива успели прогреться до. реакционной температуры, из них успели выделиться жидкие продукты, а образовавшаяся парогазовая смесь успела всплыть через слой жидкого теплоносителя.

По мере опускания слоев 5 и 10 жидкий теплоноситель перемешивается с пиролизуемым материалом и на некотором расстоянии от бункеров 4 и 8 по плоскости 1 текут не отдельные слои, а смесь теплоносителя с частицами топлива, в которой за счет трения нижних слоев по наклонному

5

0

лоровские) вихри, создающие повышенное смешение.

По ходу стекания зтой смеси она проходит мимо открытой части основ5 ной камеры 18, дпина которой должна быть достаточно большой для возможности полного выгазовывания частиц пиролизуемого топлива. Из патрубка 19 основной реакционной камеры 18

0 отбирают горючий газ..

В нижней части наклонной плоскости 1 стекающий поток жидкого теплоносителя с твердыми остатками пиролиза поступает в стояк 20, в котором за счет эжектирующего эффекта острых струй пара в смеси с кислородом или воздухом, поступаюпщх из форсунок 21, происходит подъем смеси и полная газификация горючей массы твердых остатков. При этом выделяется горючий газ, а температура жидкого теплоносителя восстанавливается до 850 - 900 С. Газовая пульпа жидкого теплоносителя с зольными остатками поступает в отстойник 22, где происходит отделение генераторного газа, осаждение золы и вывод ее с частью жидкости через патрубок 23 в систему регенерации, в которой известным способом удаляют золу, соединения железа и серы. В случае использования- в качестве теплоносителя расплава карбоната натрия переводят его в вод- 5 ный раствор, отфильтровывают золу и соединения железа, отдувают паром сероводорода и выпаривают из раствора чистый карбонат натрия, В данном устройстве возврат карбоната натрия в систему осуществляют в бункере 4 вместе с подачей исходного топлива.

5

0

0

Нагретьш жидкий теплоноситель вместе с пузырьками генераторного газа через патрубок 24 поступает в бункер-сепаратор 8, в котором отделяют газ от жидкости и выводят его через патрубок 25 в газовый коллектор потребителю.

51426999

ормула изобретения Устройство для пиролиза углеродссп см ра те го ос ка за кр на го тв в с ро ср

. содержащих материалов, содержащее корпус с желобом внутри,установленным своей верхней частью под бункером дозированной подачи углеродсо- держащего материала под углом, большим угла естественного откоса материала, расположенную над желобом основную реакционную камеру со средством для подачи теплоносителя на слой пиролизуемого материала, средства для удаления твердых остатков пиролиза и подачи газа, отличающееся тем, что, с целью безостаточной переработки твердого топлива в горючий газ.и жидкие продукты,

с повышением при этом теплотворной способности горючего газа и выхода смолы, оно снабжено бункером-сепаратором дозированной подачи жидкого теплоносителя на слой пиролизуемого материала и расположенной перед основной дополнительной реакционной камерой, снабженной средствами для закалки парогазовых продуктов, открытой в сторону наклонного желоба над всей зоной нагрева пиролизуемого материала, а система удаления твердых остатков пиролиза вьшолнена в виде соединенного своими концами с нижней частью желоба и с бунке- ром-сепаратором стояка, снабженного средствами для подачи газа.

Фиг. 2

| Патент США № 4126518, кл.201-27, 1978. |

Авторы

Даты

1988-09-30—Публикация

1987-03-20—Подача