Изобретение относится к устройствам для переработки органического сырья, преимущественно изношенных автомобильных шин, резиновых и полимерных отходов в топливные компоненты путем пиролиза.

Известна установка для переработки органического сырья в топливные компоненты, содержащая газогенератор с размещенной внутри него швельшахтой, загрузочное приспособление, приемную воронку, загрузочное устройство в виде вертикального стояка, снабженного дозирующим механизмом шиберного типа, газоход для отвода горючих газов, газоход для отвода дымовых газов, устройство для подачи воздуха, воздухоподогреватель, систему очистки газов, газоанализатор, насос дымовых газов, конденсатор для отделения жидких продуктов, насос для отвода горючих газов, заслонки и летку для отвода шлака с гидрозатвором (см. описание изобретения к авторскому свидетельству СССР №699287, МПК F23G 5/00, публикация 28.11.1979).

Недостатком известной установки является то, что она не обеспечивает возможность получения твердого горючего топлива. В данной установке процесс пиролиза протекает при избыточном содержании кислорода в зоне пиролиза, что ведет к излишнему окислению продуктов пиролиза и снижает их качество.

Известна установка для переработки органического сырья в топливные компоненты, содержащая реактор для пиролиза с реакционной камерой, загрузочное приспособление, загрузочный шлюз, греющую камеру в нижней части корпуса реактора для пиролиза с горелкой и подводами обратного газа и воздуха, выпускной шлюз, систему разделения парогазовой смеси, выполненную в виде последовательно установленных газохода парогазовой смеси, циклона, каталитической насадки, конденсаторной колонны, массообменной колонны, центробежного активного циклона, центробежного вентилятора и шиберного регулятора. Загрузочный шлюз содержит приемный бункер для сырья, коробчатый корпус, верхнюю плиту и нижнюю плиту с цилиндрическими отверстиями, прямоугольный блок с цилиндрической камерой в средней части с возможностью горизонтального возвратно-поступательного движения от гидравлического привода. Выпускной шлюз содержит коробчатый корпус, верхнюю плиту и нижнюю плиту с цилиндрическими отверстиями, прямоугольный блок с цилиндрической камерой в средней части с возможностью горизонтального возвратно-поступательного движения от гидравлического привода (см. описание изобретения к патенту РФ №2182684, МПК F23G 5/027, 7/00, публикация 20.05.2002).

Недостатком известной установки, принятой за прототип, является то, что, во-первых, загрузочный шлюз не обеспечивает герметичности реактора в процессе работы установки, что может привести к попаданию газообразных продуктов пиролиза в окружающую среду либо к тому, что атмосферный кислород с воздухом может попасть в реактор, что может привести к воспламенению газообразных продуктов пиролиза, во-вторых, вследствие ввода продуктов горения в зону реакции в газовой фазе продуктов пиролиза будет увеличиваться концентрация углекислого газа, что может привести к затуханию пламени в горелке и, как следствие, произойдет затухание реакции, в-третьих, использование насадочной колонны приводит к тому, что последняя вследствие осмоления колец насадки быстро забивается и требует частой промывки, что усложняет эксплуатацию установки.

Задачей заявляемого изобретения является повышение экологической и промышленной безопасности переработки органического сырья в топливные компоненты методом пиролиза и повышение эксплуатационных качеств и надежности установки.

Сущность изобретения заключается в том, что в установке для переработки органического сырья в топливные компоненты, содержащей реактор для пиролиза с реакционной камерой, загрузочное приспособление, загрузочный шлюз, греющую камеру с горелкой и подводом обратного газа и воздуха, выпускной шлюз и систему разделения парогазовой смеси, отличающейся тем, что установка содержит в качестве загрузочного приспособления ленточный транспортер для доставки сырья со склада в загрузочный шлюз, который содержит вертикальный цилиндрический полый корпус с наклонным лотком для приема сырья, вверху корпуса поршень с возможностью вертикального возвратно-поступательного движения от гидравлического привода, внизу корпуса обратный клапан и шибер с возможностью горизонтального возвратно-поступательного движения от гидравлического привода, полость греющей камеры содержит трубный пучок и соединена с дымовой трубой, выпускной шлюз содержит горизонтальный полый корпус с приемным и выгрузочным отверстиями, смещенными относительно друг друга, рубашку водяного охлаждения, плунжер с уплотнителями, в котором выполнен вертикальный канал для выгрузки твердых продуктов пиролиза, при этом плунжер имеет возможность горизонтального возвратно-поступательного движения от гидравлического привода, выгрузочное отверстие соединено с сепаратором, обеспечивающим отделение металлических включений от углеродного продукта, подвод воздуха соединен с воздуходувкой, система разделения парогазовой смеси выполнена в виде последовательно установленных газохода парогазовой смеси, циклона, нижний пылевой выход которого с помощью шнекового питателя соединен с реакционной камерой реактора для пиролиза, конденсаторной колонны, нижний выход которой подключен к промежуточному сборнику жидких продуктов, вентилятора для подачи обратного газа в греющую камеру через огнезатвор, подвод в горелку, при этом промежуточный сборник содержит выход, который подключен к цистерне для топливных элементов, которая содержит датчик уровня воды, первый выход, который через запорный элемент, управляемый датчиком уровня, подключен к иловому сборнику для слива воды, второй выход, который через насос, регулирующий вентиль и охладитель соединен с устройством орошения, установленным внутри верхней части конденсаторной колонны, между насосом и регулирующим вентилем имеется выход, с помощью которого через запорный элемент осуществляется отгрузка жидких продуктов.

Это позволяет получать топливные компоненты в газообразном, жидком, твердом виде высокого качества за счет изоляции зоны горения (источник энергии для осуществления процесса) от зоны пиролиза и, как следствие, исключение попадания продуктов сгорания в продукты пиролиза, которые могут также использоваться в качестве углеводородного сырья в нефтехимической промышленности в случае дальнейшего разделения по фракциям жидкого продукта, и как наполнитель либо краситель - твердый углеродный продукт, являющийся техуглеродом.

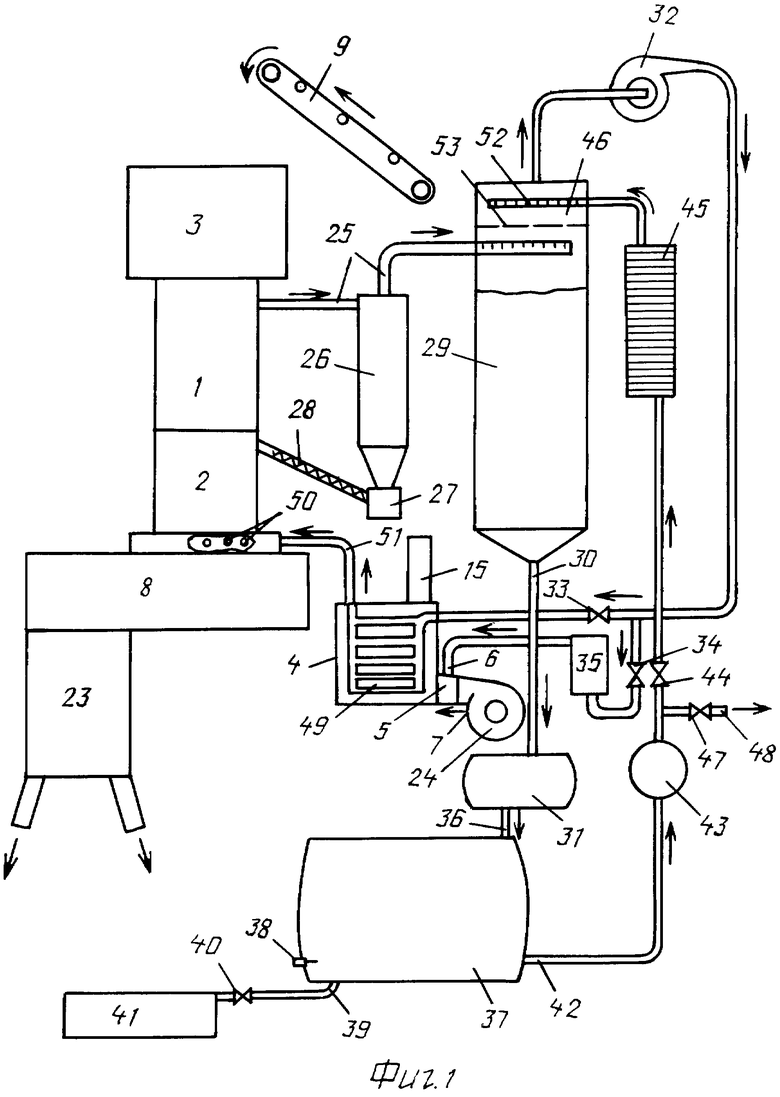

Сущность изобретения поясняется чертежами, где:

на фиг.1 показана установка для переработки органического сырья в топливные компоненты, общая схема;

на фиг.2 - то же, загрузочный шлюз в разрезе, общий вид в разрезе;

на фиг.3 - то же, выпускной шлюз, общий вид в разрезе.

Установка для переработки органического сырья в топливные компоненты содержит реактор 1 для пиролиза с реакционной камерой 2, загрузочный шлюз 3, греющую камеру 4 с горелкой 5 и подводами 6 и 7 обратного газа и воздуха, выпускной шлюз 8 и систему разделения парогазовой смеси. Установка в качестве загрузочного приспособления содержит ленточный транспортер 9 для доставки сырья со склада в загрузочный шлюз 3. Загрузочный шлюз 3 содержит вертикальный цилиндрический полый корпус 10 с наклонным лотком 11 для приема сырья, в верхней части корпуса 10 поршень 12 с возможностью вертикального возвратно-поступательного движения от гидравлического привода (на чертеже не показан), в нижней части корпуса 10 обратный клапан 13 для впуска воздуха в корпус 10 и шиберную заслонку 14 с возможностью горизонтального возвратно-поступательного движения от гидравлического привода (на чертеже не показан). Полость греющей камеры 4 соединена с дымовой трубой 15 и содержит трубный пучок 49, по которому движутся обратные газы в качестве теплоносителя. Обратные газы, движущиеся от вентилятора 32, пройдя через греющую камеру 4 по трубному пучку 49 и нагретые в ней до температуры 500-600°С, поступают по теплоизолированному газоходу 51 в нижнюю часть реактора 1 - реакционную камеру 2 - через отверстия 50. Выпускной шлюз 8 содержит горизонтальный полый корпус 16 прямоугольного сечения с приемным и выгрузочным отверстиями 17 и 18, смещенными относительно друг друга, рубашку 54 водяного охлаждения для охлаждения выпускного шлюза и плунжер 21 с уплотнителями 19 и 20, в котором выполнен вертикальный канал 22 для выгрузки твердых продуктов пиролиза, при этом плунжер 21 имеет возможность горизонтального возвратно-поступательного движения от гидравлического привода (на чертеже не показан), выгрузочное отверстие 18 соединено с сепаратором 23 для разделения твердого остатка на техуглерод и металлокорд. Подвод 7 воздуха соединен с воздуходувкой 24. Система разделения парогазовой смеси выполнена в виде последовательно установленных газохода 25 парогазовой смеси, циклона 26, нижний пылевой выход 27 которого с помощью шнекового питателя 28 соединен с реактором 1 для пиролиза, конденсаторной колонны 29, нижний выход 30 которой подключен к промежуточному сборнику 31 жидких продуктов, и вентилятора 32 для подачи обратного газа через регулируемый запорный элемент 33 в греющую камеру 4 и через регулируемый запорный элемент 34, огнезатвор 35 и подвод 6 в горелку 5. При этом промежуточный сборник 31 содержит выход 36, который подключен к цистерне 37 для сбора жидких топливных компонентов. Цистерна 37 содержит датчик уровня воды 38, первый выход 39, который через запорный элемент 40, управляемый датчиком уровня 38, подключен к иловому сборнику 41, второй выход 42, который через насос 43, регулируемый запорный элемент 44 и охладитель 45 соединен с устройством орошения 46, включающим разбрызгиватель 52 и решетку орошения 53, установленным внутри верхней части конденсаторной колонны 29, и через запорный элемент 47 с выходом 48 для отгрузки жидкого топливного элемента.

Установка работает следующим образом.

В реактор 1 через загрузочный шлюз 3, обеспечивающий герметичность реактора, загружается сырье: утилизируемые отходы - автомобильные шины, другие резиновые отходы, различные отходы углеводородов, в том числе полимеров. Через отверстия 50 в реакционной камере 2, находящейся в нижней части реактора 1, вдуваются с помощью вентилятора 32 нагретые до 500-600°С обратные газы. Нагрев обратных газов (далее газов) производится в греющей камере 4, которая представляет собой печь с трубным пучком 49: по трубному пучку 49 проходят нагреваемые через стенки труб этого пучка газы, являющиеся теплоносителем и образованные в результате пиролиза и несконденсированные в конденсаторной колонне 29, тепловая энергия в греющую камеру 4 поступает от горелки 5, в которой сжигается часть обратных газов, питание горелки 5 атмосферным воздухом осуществляется воздуходувкой 24, продукты сгорания омывают трубный пучок 49 и нагревают газы (теплоноситель), проходящие по трубному пучку 49. Далее продукты сгорания, отдавшие свою энергию теплоносителю и в результате этого охлажденные, выбрасываются в атмосферу через дымовую трубу 15, а нагретый теплоноситель поступает по теплоизолированному газоходу 51 через отверстия 50 в реакционную камеру 2. Подвергшееся температурному воздействию сырье разлагается с образованием твердого остатка - техуглерода с металлокордом (в случае переработки амортизированных шин), и летучей составляющей - парогазовой смеси, которая пропускается через циклон 26 в целях очистки от пыли и далее поступает в конденсаторную колонну 29. В целях обеспечения непрерывной работы циклона 26 при помощи шнекового питателя 28 производится отгрузка из накопительного бункера 27 циклона улавливаемых отходов и их подача в реакционную камеру 2 для повторной переработки. В конденсаторной колонне 29 паровая фаза конденсируется и собирается в промежуточном сборнике 31. Чтобы минимизировать образование конденсата в циклоне 26 и уменьшить тепловые потери реактора 1, и циклон 26 и реактор 1 защищены теплоизоляцией (на чертеже не показана) от окружающей среды. Часть более летучих фракций - обратных газов - подается вентилятором 32 в качестве теплоносителя через греющую камеру 4 в реакционную камеру 2, а часть газов сжигается в горелке 5. Твердый остаток собирается в нижней части реакционной камеры 2, откуда он выгружается через выгрузочный шлюз 8 в сепаратор 23, с помощью которого производится разделение твердого остатка на техуглерод и металлокорд. Конденсаторная колонна 29 представляет собой абсорбер, внутри полый, в котором орошение внутреннего пространства осуществляется жидким топливным элементом через ороситель 46. Жидкий топливный элемент на орошение подается из цистерны 37 с помощью насоса 43 через регулируемый запорный элемент 44 и охладитель 45. В случае образования воды в процессе пиролиза она собирается на дне цистерны 37 и по достижении определенного уровня, фиксируемого с помощью датчика 38 уровня воды, запорный элемент 40 открывается по команде датчика 38 и вода сливается в иловый накопитель 41. Отгрузка жидкого продукта производится через запорный элемент 47 и выход 48.

Принцип действия загрузочного шлюза 3.

Сырье поступает по наклонному лотку 11 при закрытом шибере 14 в вертикальный полый цилиндрический корпус 10. После наполнения шлюза 3 поршень 12 опускается до верхней части «А» корпуса 10 и тем самым перекрывает сообщение реактора 1 с окружающей средой. Далее открывается шибер 14, сырье поступает из корпуса 10 в реактор 1, поршень 12 опускается до нижней части «Б» корпуса 10, тем самым сокращая объем, который мог бы быть заполнен пиролизными газами. После выгрузки сырья из корпуса 10 шиберная заслонка 14 закрывается, затем поршень 12 подымается в исходное положение «В» и цикл загрузки повторяется. Для исключения образования вакуума в корпусе 10 в момент поднятия поршня 12 шлюз оснащен обратным клапаном 13, который пропускает воздух только внутрь корпуса 10. Изменяя временной интервал между циклами загрузки, можно регулировать скорость загрузки. Поршень 12 и шиберная заслонка 14 приводятся в движение от гидравлического привода (на чертеже не показан). Полнота загрузки реактора 1 определяется с помощью тензодатчика (на чертеже не показан), связанного с поршнем 12: в случае если реактор полный, при продвижении поршня вниз последний будет испытывать сопротивление на подходе к реактору 1, вследствие чего тензодатчик даст команду на временную остановку загрузки. Продолжительность остановки загрузки определяется экспериментально и приблизительно равна продолжительности пиролиза одной порции загрузки, поступающей через загрузочный шлюз 3.

Принцип действия выпускного шлюза 8.

В верхней части корпуса 16 находится приемное отверстие 17, через которое из реакционной камеры 2 в вертикальный канал 22 плунжера 21 поступает твердый остаток для выгрузки из реактора 1. При этом плунжер 21 находится в крайнем правом положении, при котором приемное отверстие 17 совмещено с вертикальным каналом 22 плунжера 21. Плунжер 21 совершает возвратно-поступательные движения с интервалом, изменяя продолжительность которого, можно регулировать интенсивность выгрузки реактора 1 - количество выгружаемого твердого остатка в единицу времени. Двигаясь влево, плунжер 21 транспортирует порцию твердого остатка по корпусу 16, и как только плунжер 21 дойдет до крайнего левого положения, при котором канал 22 совместится с выгрузочным отверстием 18, транспортируемый твердый остаток высыпается из канала 22 в сепаратор 23. Внутренние диаметры D отверстий 17 и 18 и канала 22 выполняются одинаковыми. С целью обеспечения герметичности выпускного шлюза 8 расстояние S между отверстиями 17 и 18 выполняется больше D на 10-20%, длина L части плунжера 21 от канала 22 до правого конца плунжера 21 выполняется больше 2D на 20-40%, а плунжер 21 оснащен уплотнителями 19 и 20, размещенными по периметру поперечного сечения плунжера 21 с двух сторон от канала 22. Плунжер 21 приводится в движение от гидравлического привода (на чертеже не показан). Для охлаждения выпускного шлюза 8 используется рубашка 54 водяного охлаждения, в которой применяется оборотная вода, что позволяет по сравнению с орошением твердого остатка водой экономить водные ресурсы.

Заявленное изобретение позволяет механизировать и автоматизировать процессы загрузки и выгрузки, сделать их более безопасными и надежными, уменьшить выбросы в окружающую среду продуктов пиролиза и тем самым увеличить полезный выход продуктов пиролиза, экономить водные ресурсы, повысить качество получаемых топливных компонентов, сделать работы по обслуживанию указанной установки в процессе эксплуатации менее трудоемкими и более простыми, повысить надежность установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2459843C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2393200C2 |

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ | 2000 |

|

RU2182684C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2408819C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2275416C1 |

| ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 2011 |

|

RU2479617C1 |

| УСТРОЙСТВО НИЗКОТЕМПЕРАТУРНОГО ПИРОЛИЗА ИЗНОШЕННЫХ ШИН НЕПРЕРЫВНЫМ МЕТОДОМ БЕЗ ПРЕДВАРИТЕЛЬНОЙ ПОДГОТОВКИ | 2009 |

|

RU2399488C2 |

| РЕАКТОР ДЛЯ ПИРОЛИЗНОЙ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2014 |

|

RU2545577C1 |

| Установка для утилизации отходов | 2017 |

|

RU2667398C1 |

| УСТАНОВКА ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2015 |

|

RU2632812C2 |

Изобретение относится к устройствам для переработки органического сырья в топливные компоненты путем пиролиза. Установка содержит реактор для пиролиза с реакционной камерой, загрузочное приспособление, загрузочный шлюз, греющую камеру с горелкой и подводами обратного газа и воздуха, выпускной шлюз и систему разделения парогазовой смеси, включающую последовательно установленные газоход, циклон и конденсаторную колонну. В качестве загрузочного приспособления она включает ленточный транспортер для доставки сырья со склада в загрузочный шлюз, который содержит вертикальный цилиндрический полый корпус с наклонным лотком для приема сырья, вверху корпуса поршень с возможностью вертикального возвратно-поступательного движения от гидравлического привода, внизу корпуса обратный клапан и шибер с возможностью горизонтального возвратно-поступательного движения от гидравлического привода. Выпускной шлюз реактора пиролиза содержит горизонтальный полый корпус с приемным и выгрузочным отверстиями, смещенными относительно друг друга, плунжер с уплотнителями, в котором выполнен вертикальный канал для выгрузки твердых продуктов пиролиза, при этом плунжер имеет возможность горизонтального возвратно-поступательного движения от гидравлического привода, рубашку водяного охлаждения, выгрузочное отверстие соединено с сепаратором, обеспечивающим отделение металлических включений от техуглерода. Греющая камера установлена изолированно от реакционной камеры реактора пиролиза, ее полость соединена с дымовой трубой и содержит трубный пучок для нагрева в нем до 500-600°С обратных газов, подаваемых из конденсаторной колонны системы разделения парогазовой смеси с помощью вентилятора через огнезатвор в указанный трубный пучок и на горелку греющей камеры. Подвод воздуха соединен с воздуходувкой. В системе разделения парогазовой смеси нижний пылевой выход циклона с помощью шнекового питателя соединен с реакционной камерой реактора для пиролиза, нижний выход конденсаторной колонны подключен к промежуточному сборнику жидких продуктов, содержащему выход, подключенный к цистерне для топливных элементов, которая содержит датчик уровня воды, первый выход, подключенный через запорный элемент, управляемый датчиком уровня, к иловому сборнику для слива воды, второй выход, соединенный через насос, регулирующий вентиль и охладитель с устройством орошения, установленным внутри верхней части конденсаторной колонны, между насосом и регулирующим вентилем имеется выход, с помощью которого через запорный элемент осуществляется отгрузка жидких продуктов. Технический результат - безопасность и надежность механизированных и автоматизированных процессов, уменьшение выбросов в окружающую среду продуктов пиролиза, увеличение выхода полезных продуктов пиролиза. 3 ил.

Установка для переработки органического сырья в топливные компоненты, содержащая реактор для пиролиза с реакционной камерой, загрузочное приспособление, загрузочный шлюз, греющую камеру с горелкой и подводами обратного газа и воздуха, выпускной шлюз и систему разделения парогазовой смеси, включающую последовательно установленные газоход, циклон и конденсаторную колонну, отличающаяся тем, что установка содержит в качестве загрузочного приспособления ленточный транспортер для доставки сырья со склада в загрузочный шлюз, который содержит вертикальный цилиндрический полый корпус с наклонным лотком для приема сырья, вверху корпуса поршень с возможностью вертикального возвратно-поступательного движения от гидравлического привода, внизу корпуса обратный клапан и шибер с возможностью горизонтального возвратно-поступательного движения от гидравлического привода, выпускной шлюз реактора пиролиза содержит горизонтальный полый корпус с приемным и выгрузочным отверстиями, смещенными относительно друг друга, плунжер с уплотнителями, в котором выполнен вертикальный канал для выгрузки твердых продуктов пиролиза, при этом плунжер имеет возможность горизонтального возвратно-поступательного движения от гидравлического привода, рубашку водяного охлаждения, выгрузочное отверстие соединено с сепаратором, обеспечивающим отделение металлических включений от техуглерода, греющая камера установлена изолированно от реакционной камеры реактора пиролиза, ее полость соединена с дымовой трубой и содержит трубный пучок для нагрева в нем до 500-600°С обратных газов, подаваемых из конденсаторной колонны системы разделения парогазовой смеси с помощью вентилятора через огнезатвор в указанный трубный пучок и на горелку греющей камеры, подвод воздуха соединен с воздуходувкой, в системе разделения парогазовой смеси нижний пылевой выход циклона с помощью шнекового питателя соединен с реакционной камерой реактора для пиролиза, нижний выход конденсаторной колонны подключен к промежуточному сборнику жидких продуктов, содержащему выход, подключенный к цистерне для топливных элементов, которая содержит датчик уровня воды, первый выход, подключенный через запорный элемент, управляемый датчиком уровня, к иловому сборнику для слива воды, второй выход, соединенный через насос, регулирующий вентиль и охладитель с устройством орошения, установленным внутри верхней части конденсаторной колонны, между насосом и регулирующим вентилем имеется выход, с помощью которого через запорный элемент осуществляется отгрузка жидких продуктов.

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ | 2000 |

|

RU2182684C2 |

| Магнитоэлектрический измерительный прибор | 1934 |

|

SU43456A1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2251483C2 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2000 |

|

RU2174911C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2275416C1 |

| US 3648629 A, 14.03.1972 | |||

| Биомасса как источник энергии | |||

| /Под ред | |||

| С.Соуфера, О.Заборски | |||

| - М.: Мир, 1985, с.109-112, 183-187. | |||

Авторы

Даты

2009-07-10—Публикация

2007-07-31—Подача