Изобретение относится к технологиям и средствам переработки углеродсодержащего сырья в виде низкокачественных топлив и отходов производства и потребления и может быть использовано в коммунальном и сельском хозяйствах, деревообрабатывающей, в горнодобывающей, нефтехимической, энергетической отраслях для термохимической переработки углеродсодержащих отходов этих отраслей с целью получения горючего газа тепла, электроэнергии, жидких шлаков и сплава металлов, концентратов редкоземельных элементов и редких металлов.

Известна установка термохимической переработки органического сырья в топливные компоненты, содержащая реактор, оснащенный устройствами загрузки в него сырья и выгрузки твердого компонента и его термохимической переработки, установленными соответственно, в верхней и нижней части реактора, расположенный в верхней части реактора выход для отвода парогазовой составляющей переработки сырья (парогазов), причем реактор оснащен как минимум, двумя кольцевыми коллекторами для ввода в его рабочее пространство газообразного теплоносителя, производимого в расположенном вне реактора устройством. Парогазовый выход реактора связан с системой разделения парогазов, которая выполнена в виде ряда последовательно соединенных разделительных аппаратов для получения из парогазов фракций жидких углеводородов, каждый из разделительных аппаратов соединен одним из выходов с накопительной емкостью, причем крайний из установленных последовательно разделительных аппаратов через теплообменник соединен с сепаратором, обеспечивающим разделение жидкой и газообразной фаз парогазов.

(см. патент РФ №2275416, кл. C10L 5/48, 2006 г.)

В результате анализа известной установки следует отметить, что необходимость порционного прогрева топлива и удаления из него кислорода обуславливает периодическую загрузку топлива в реактор, что снижает производительность установки по сравнению с непрерывной загрузкой, а обусловленный этим циклический режим работы реактора ухудшает качество продукции. Выделение, полученной в реакторе парогазовой фазы с присутствующей в ней твердой фазой, также снижает качество получаемых продуктов. Кроме того, использование для получения теплоносителя в качестве топлива получаемой жидкой фракции и топливного газа снижает выход готовой продукции. Необходимость подачи в реактор установки мелко измельченного, сухого и низкозольного сырья значительно повышает затраты на подготовку сырья и уменьшает базу используемого сырья. Низкое качество получаемых продуктов уменьшает рынок их потребления.

Известна установка термохимической переработки углеродсодержащего сырья, содержащая вертикально установленный термохимический реактор пиролиза, оснащенный средствами загрузки сырья в его верхнюю часть, газогенератор, предназначенный для получения газообразного теплоносителя, оснащенный в верхней части устройством загрузки сырья, а в нижней части связанным с воздуходувкой коллектором для подачи в полость газогенератора подогретого воздуха и устройством для выгрузки из газогенератора золы, причем газогенератор связан с реактором воздушным каналом для подачи в полость реактора полученного в газогенераторе теплоносителя - горячего генераторного газа. В корпусе реактора, по его высоте, наклонно размещены выполненные из сетчатого материала полки, с наклоном вниз от стенок реактора к его центру. Верхняя часть реактора, по отношению к другим частям, имеет увеличенное поперечное сечение, а в нижней части реактора имеется бункер для сбора пироугля, под которым расположено устройство выгрузки пироугля из реактора, выполненное в виде шнека, вдоль которого проложены теплосъемные пластины, шнек и пластины помещены в кожух, полость которого встроена в воздушный канал соединяющий воздуходувку и коллектор газогенератора.

Установка дополнительно оснащена устройством очистки полученных в реакторе парогазов от твердой фазы и соединенным с его выходом аппаратом разделения парогазов на компоненты, при этом устройство очистки полученных в реакторе парогазов от твердой фазы выполнено в виде сепаратора и подключено входом к газовому выходу реактора в его верхней части.

(см. патент РФ №2632812 кл. C10L 5/48,2015 г.) - наиболее близкий аналог.

В результате анализа известной установки следует отметить, что для ее эффективной работы необходимо использование для подачи в реактор тонкоизмельченного сырья, с низким содержанием влаги, смолистых и легкоплавких материалов, что в значительной степени ограничивает спектр используемого сырья и значительно увеличивает затраты на его подготовку к переработке. Весьма существенно, что время нахождения перерабатываемого сырья в полости реактора при его переработке весьма ограничено, что обусловлено его перемещением сверху вниз по наклонным полкам при переработке, а также ограниченными возможностями регулирования угла наклона полок и величины ячеек их сеток. Кроме того, из газогенератора выводится зола, содержащая значительное количество недожога углерода, что усложняет ее дальнейшее использование. Все это не позволяет обеспечить переработку всей массы сырья, остатки которого, вместе с пироуглем, выводятся из реактора, значительно снижая качество пироугля. Кроме того, на данной установке сложно эффективно перерабатывать высокозольное сырье.

При появлении в перерабатываемом сырье под действием температуры вязких компонентов, на сетках полок реактора могут образовываться и постепенно нарастать пробки из сырья, что кроме ухудшения качества получаемых продуктов пиролиза, приводит к необходимости периодической остановки реактора для его очистки, что существенно снижает его производительность.

Использование для подогрева нагнетаемого в газогенератор воздуха, тепла, погруженного из реактора пироугля неэффективно, так как такой уголь уже имеет невысокую температуру.

Техническим результатом настоящей группы изобретений является разработка вариантов высоко производительных агрегатов, обеспечивающих полную переработку углеродсодержащего сырья, в том числе крупно измельченного сырья с высоким содержанием влаги и золы и низким содержанием недожога углерода в продуктах переработки, получением горючего газа, тепла, электроэнергии и получение из зольной части сырья расплава минерального шлака и металлсодержащего сплава (по первому варианту), а также с дополнительным получением концентратов редких металлов и редкоземельных элементов, драгоценных и благородных металлов при наличии их в исходном сырье (по второму варианту).

Указанный технический результат достигается тем, что в агрегате термохимической переработки углеродсодержащего сырья, содержащего реактор газификации сырья, устройство для загрузки в реактор газификации сырья и выдачи полученного газа, а также содержится реактор пиролиза с системой загрузки сырья и выгрузки твердого продукта пиролиза в бункер, и также устройство выдачи газообразного продукта пиролиза, а также устройство очистки полученного в газогенераторе газа, новым является то, что к газогенератору присоединена электроплавильная печь, куда поступает зола и недожог углерода от газогенератора и выходит из печи в виде минерального расплава шлака и сплава металлов, газогенератор имеет горизонтальную часть, по которой шнековым транспортером перемещается сырье в камеру газификации газогенератора, куда подается воздуходувкой подогретый воздух и газодувкой пирогаз из реактора пиролиза, а также пироуголь из реактора пиролиза подается в устройство загрузки сырья в газогенератор, выход горячего газа осуществляется по газоходу в виде круговой щели, которая образована между шнековым транспортером подачи сырья и кожухом охватывающим шнековый транспортер. При этом за счет передачи тепла горячего генераторного газа через стенку шнекового транспортера при прохождении газа по газоходу происходит подогрев и сушка подаваемого шнеком в газогенератор сырья. При этом газ из газогенератора по двум трубным выходам поступает в реактор пиролиза и на устройство очистки и использования газа, для получения тепла, электроэнергии, а также редких металлов и редкоземельных элементов, при наличии последних в исходном сырье.

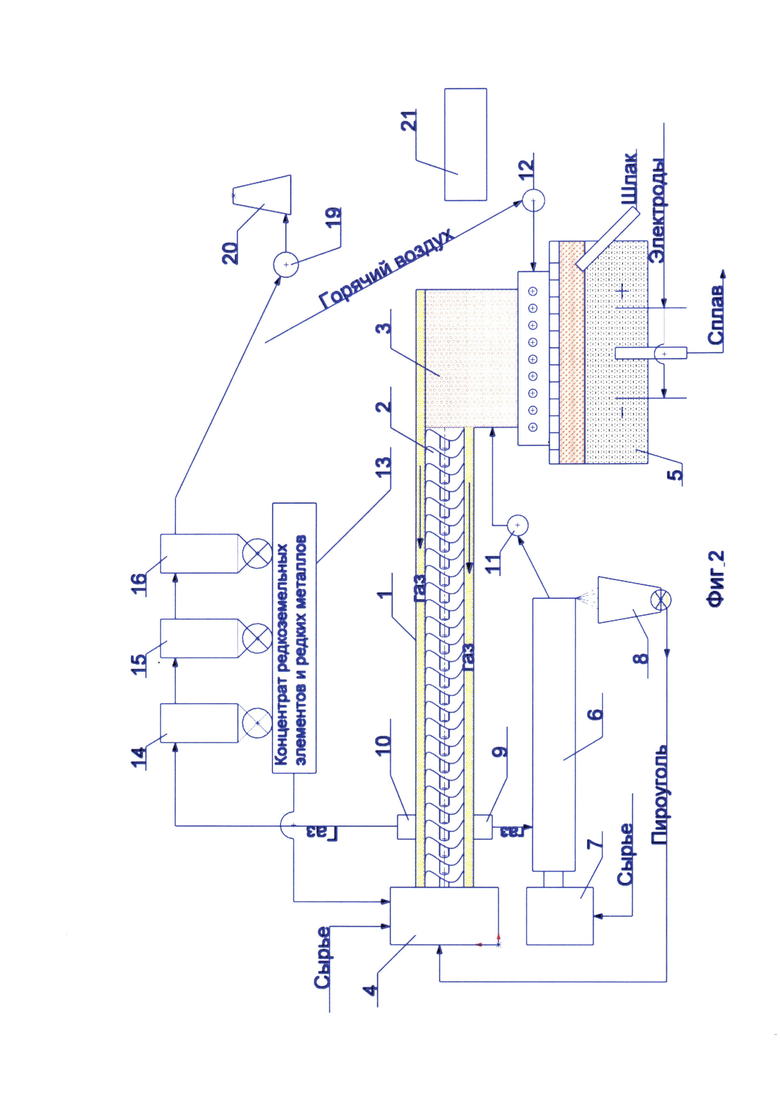

Сущность заявленного изобретения поясняется графическими материалами, на которых:

- на фиг.1 - схема агрегата термохимической переработки углеродсодержащего сырья (вариант 1);

- на фиг.2 - схема агрегата термохимической переработки углеродсодержащего сырья (вариант 2).

Агрегат термохимической переработки углеродсодержащего сырья содержит газогенератор 1, включающий шнековый транспортер подачи сырья 2, камеру газификации сырья 3, систему загрузки сырья 4, электроплавильную печь 5, реактор пиролиза 6 с системой загрузки сырья 7 и бункером пироугля 8, при этом газогенератор имеет один выход газа 9 в реактор пиролиза 6 и второй выход газа 10 в системы очистки и использования газа, вывод парогаза из реактора пиролиза 6 и подача парогаза в камеру газификации 3 осуществляется газодувкой 11, а подача воздуха для газификации сырья осуществляется воздуходувкой 12, по первому варианту бункер сбора пыли и шлама от очистки газа 13, очистка газа на первой ступени осуществляется в циклоне 14, затем в скруббере 15 и затем в рукавном фильтре 16, далее очищенный газ поступает в газопоршневую электростанцию 17 для выработки электроэнергии, выхлопные газы от двигателя электростанции поступают в теплообменник 18, куда также поступает для нагрева воздух, подаваемый в газогенератор для газификации сырья, выхлопные газы от электростанции дымососом 19 подаются в дымовую трубу 20 для выброса в атмосферу.

Механизмы агрегата оснащены датчиками уровня, температуры, давления, высокочастотными преобразователями и программируемыми контроллерами, которые объединены в автоматизированную систему управления агрегатом 21.

По первому варианту пыль и шлам из бункера 13 подается в систему загрузки газогенератора. Реактор пиролиза, входящий в состав агрегата термохимической переработки углеродсодержащего сырья непрерывного действия может иметь неподвижный корпус с вращающимся внутри валом, на котором установлены перемешивающие лопатки или шнек, кроме того реактор пиролиза непрерывного действия может иметь вращающуюся обечайку на внутренней стенке которой устанавливаются перемешивающие элементы, а торцы обечайки закрыты неподвижными корпусами, на которых монтируются механизм загрузки сырья и выгрузки пироугля и парогазов, при этом неподвижные торцевые корпуса и вращающаяся обечайка состыкованы через уплотнительные элементы исключающие проникновение воздуха внутрь реактора пиролиза. Конкретную модель реактора пиролиза 6 выбирают известным образом исходя из заданной производительности по поступающему в реактор сырью и параметров генераторного газа - теплоносителя. Камера газификации сырья 3 в газогенераторе через разделительную решетку из термостойкого материала состыкована с электроплавильной печью 5 и твердая часть материала в виде золы и недожога углерода из камеры газификации 3 газогенератора через разделительную решетку опускается в электроплавильную печь, где этот материал плавится, образуя в печи 5 два слоя. При этом верхний слой, как более легкий, представляет собой расплавленный минеральный шлак, а нижний слой, как более тяжелый представлен жидким сплавом металлов. Шлак и сплав выпускают из плавильной ванной печи отдельно, каждый по своему каналу. При этом расплавленный шлак может использоваться для производства минерального теплоизоляционного материала, щебня, литых изделий (плитки, трубы, канавы, бордюры) для строительного комплекса. Металлический сплав направляется на выделение отдельных металлов или получение металлических изделий.

Парогазы, выделяемые в электроплавильной печи 5, через газоходные каналы устроенные в разделительной решетке поднимаются в камеру газификации 3 и удаляются вместе с генераторными газами газогенератора. Эти парогазы своим теплом стабилизируют процесс в камере газификации сырья.

По второму варианту агрегата термохимической переработки углеродсодержащего сырья, которое в своем составе имеет редкоземельные элементы, редкие и благородные металлы представлен на фиг. 2. Этот вариант отличается от первого варианта тем, что газы из газогенератора поступают на очистку в циклон 14, затем поступают в котел-утилизатор 15 и затем в рукавный фильтр 16 и после этого дымососом 19 дымовые газы направляются в дымовую трубу 20 для выброса в атмосферу. В котле-утилизаторе газы сжигаются и отдают тепло для получения пара, электроэнергии, горячей воды и подогрева воздуха для газогенератора. При этом парогазы, находящиеся в системе очистки и охлаждения конденсируются и вместе с пылью и шламом осаждаются в сборном бункере пыли и шламов 13. В процессе очистки, охлаждении и конденсации паров редкоземельные элементы и редкие металлы осаждаются на частицы пыли и капли влаги. При этом в данной пыли и шламе значительно возрастает концентрация редкоземельных элементов и редких металлов по сравнению с их содержанием в сырье. То-есть в бункере 13 собираются концентраты редкоземельных элементов и редких металлов, которые в дальнейшем могут быть выделены в очищенном виде известными способами.

В металлосплаве выпускаемом из электроплавильной печи 5 возрастает концентрация драгоценных и благородных металлов, так как в сплаве эти металлы уже очищены от минеральных составляющих, если драгоценные и благородные металлы были в сырье. Эти металлы могут быть извлечены из металлосплава известными способами.

Электроплавильная печь 5 имеет термозащищенный корпус и плавильную ванну, в которой находятся электроды, на которые подается электрический ток и они при этом нагреваются, создавая в плавильной ванне температуру 1600-1650°С. Электроплавильная печь 5 может быть выполнена в виде известных: электродной плавильной печи с двумя электродами, индуктивной печи нагрева или печи с высокотемпературной плазменной горелкой.

В корпусе электроплавильной печи 5 имеется два канала, находящиеся на разном уровне по высоте, при этом верхний канал открыт для слива более легкого минерального расплава шлака, а нижний канал открыт для слива более тяжелого металлического сплава. Плавильная печь 5 с камерой газификации газогенератора 1 стыкуется через термостойкую решетку, через которую в плавильную ванну поступают из камеры газификации 3 газогенератора зола и недожог углерода, в данном случае недожог углерода энергетически поддерживает плавление в плавильной ванне и не выходит в конечный продукт процесса переработки углеродсодержащих отходов. Жидкий шлак и металлорасплав сливают в различные емкости для раздельного использования.

Детали и узлы агрегата, конструкция которых не раскрыта в описании, являются стандартными и выполняют при работе агрегата присущие им функции.

Агрегат термохимической переработки углеродсодержащих топлива и отходов работает следующим образом. Газогенератор 1 и реактор пиролиза 6 предварительно разогревают с помощью горелок, использующих жидкое или газообразное топливо, или с помощью термоэлектрических нагревателей, при этом температура в газогенераторе доводится до 700-1000°С, а в реакторе пиролиза 6 температура доводится до 550-б50°С. Во время разогрева газогенератора и реактора пиролиза на электроды плавильной печи 5 подается электроэнергия и поднимается температура в плавильной ванне до 1600-1650°С. В разогретый газогенератор и реактор пиролиза загружается углеродсодержащее сырье. В газогенератор загрузка сырья осуществляется с помощью системы 4, включающей бункер сырья, привод с редуктором, а также шнековый транспортер 2, система загрузки реактора пиролиза 7 включает бункер сырья, привод с редуктором и шнек подачи сырья (не показан). После загрузки сырья в газогенератор и реактор пиролиза включают в работу воздуходувку 12 для газификации сырья в камере газификации 3 и газодувку 11 для подачи пирогазов в камеру газификации 3 газогенератора. Как правило, газогенератор 1 и реактор пиролиза 6 работают на одном сырье. После разогрева газогенератор 1 и реактор пиролиза 6 пусковые горелки или электронагреватели выключают, но подача электроэнергии на электроды плавильной печи 5 остается постоянной, с возможностью регулирования по температуре в плавильной ванне, на все время работы агрегата. В реакторе пиролиза 6 под действием тепла поступающего генераторного газа происходит деструкция сырья на пирогаз и пироуголь. При работе газогенератора образуемые в камере 3 зола и недожог углерода опускаются под собственным весом через решетку в плавильную печь 5, образуемые под действием температуры парогазы из плавильной печи поступают в камеру газификации 3 и вместе с генераторным газом поступают на газовый выход 9 в реактор пиролиза и газовый выход 10 в систему очистки и конденсации генераторного газа. Расплав в плавильной ванне печи 5 разделяется по плотности на два слоя - расплав шлака более легкий располагается выше, а металлосплав более тяжелый располагается ниже в плавильной ванне и эти шлак и расплав выпускаются из плавильной печи 5 раздельно для дальнейшей переработки.

По первому варианту генераторный газ содержащий пыль и парогазы под действием дымососа 19 поступает в циклон 14, где частично очищается от пыли, затем в скруббер 15, где очищается от пыли и охлаждается и затем поступает в рукавный фильтр 16, где дополнительно очищается от пыли и после этого очищенный газ поступает на газопоршневую электростанцию 17 для производства электроэнергии и тепла, выхлопные газы от электростанции поступают в теплообменник 18, где они часть тепла отдают воздуху, направляемому в газогенератор 1, очищаются и направляются в дымовую трубу 20 для выброса в атмосферу. Разделение количества газа между выходами 9 и 10 осуществляется регулирующими затворами (не показаны). Выходящий из плавильной печи 5 расплав шлака направляется на изготовление строительных материалов и изделий (щебень, утеплитель, трубы, канавки, бордюры). Металлосплав направляется на выделение отдельных металлов, либо на изготовление металлоизделий.

По второму варианту агрегата переработки углеродсодержащего сырья, которое содержит редкоземельные элементы, редкие и благородные металлы часть газа из газогенератора 1 направляется через выход 9 в реактор пиролиза 6, а часть газа из газогенератора 1 через выход 10 направляется в систему очистки, в первую очередь в циклон 14, где газ очищается от пыли, затем в котел-утилизатор 15, где газ сжигается с получением тепла и электроэнергии, после котла-утилизатора дымовой газ направляется в рукавный фильтр 16 и дальше дымососом 19 направляется в дымовую трубу 20 для выброса в атмосферу. При очистке газа в циклоне 14, сжигании газа в котле-утилизаторе и очистке газа в рукавном фильтре 16 выделяются пыль и шлам, которые направляются в сборный бункер 13. Пыль и шлам концентрируют в себе редкоземельные элементы и редкие металлы, так как они из генераторного газ осаждаются и конденсируются на частицах пыли и шлама. Поэтому продукты из сборного бункера 13 являются по сути концентратами редкоземельных элементов и редких металлов, которые известными способами могут быть очищены до чистых редкоземельных элементов и редких металлов, например, гидрометаллургическими, пирометаллургическими способами. Концентрация редкоземельных элементов и редких металлов в пыли и шламе возрастает в десятки и сотни раз по сравнению с их содержанием в сырье. Благородные и ценные металлы концентрируются в металлосплаве выпускаемом из электроплавильной печи 5. Концентрация этих металлов в металлосплаве возрастает в 10-20 раз по сравнению с их содержанием в сырье. Поэтому металлосплав по сути является концентратом указанных металлов, которые могут быть очищены до чистых металлов известными способами.

Конструкция агрегата обеспечивает высокопроизводительную, полную переработку углеродсодержащего сырья, включая крупноизмельченное сырье с частицами размерами до 100 мм, с высокой влажностью с содержанием влаги до 50%, с высокой зольностью с содержанием золы до 60%, при этом обеспечивается стабильность процесса переработки наличием высокотемпературной зоны на границе камеры газификации 3 и электроплавильной печи 5. Агрегаты могут быть использованы для переработки отходов производства и потребления в различных отраслях промышленности, ЖКХ, сельского хозяйства, энергетики с получением горючего газа, тепла, электроэнергии, как для собственного обеспечения, так и для внешнего потребителя, а также обеспечивается концентрация в продуктах переработки редкоземельных элементов, редких и благородных металлов и получением из зольной части сырья востребованных продуктов в виде строительных материалов и изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2018 |

|

RU2682253C1 |

| УСТАНОВКА ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2015 |

|

RU2632812C2 |

| АГРЕГАТ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2020 |

|

RU2743702C1 |

| УСТАНОВКА ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2018 |

|

RU2666347C1 |

| СПОСОБ КОНВЕРСИИ ТВЕРДОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2359011C1 |

| УСТАНОВКА ДЛЯ ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2307864C1 |

| Способ получения синтез-газа из твердых и жидких углеводородов и газогенератор обращенного процесса газификации для его осуществления | 2024 |

|

RU2824235C1 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| ПЕЧЬ ДЛЯ ПЛАВКИ РУД И КОНЦЕНТРАТОВ ЦВЕТНЫХ МЕТАЛЛОВ | 1995 |

|

RU2095710C1 |

| Комплекс для переработки твердых органических отходов | 2020 |

|

RU2741004C1 |

Изобретение относится к агрегату термохимической переработки углеродсодержащего сырья, содержащему систему загрузки сырья в газогенератор, газогенератор для получения генераторного газа, имеющему горизонтальную часть, по которой шнековым транспортером перемещается сырье в камеру газификации газогенератора. Выход горячего газа из камеры газификации осуществляется по газоходу в виде круговой щели, которая образована между шнековым транспортером подачи сырья и кожухом, охватывающим шнековый транспортер. Газогенератор имеет один выход газа в реактор пиролиза и второй выход газа в системы очистки и использования газа, а также включает реактор пиролиза с системой загрузки сырья и выгрузки образуемого пироугля, и подачи его в систему загрузки сырья в газогенератор, и выхода пиролизного газа в камеру газификации, подача воздуха в камеру газификации осуществляется воздуходувкой через распределительное устройство, расположенное в нижней части камеры газификации. Камера газификации сырья в газогенераторе через разделительную решетку состыкована с электроплавильной печью и твердая часть материала в виде золы и недожога углерода из камеры газификации газогенератора через разделительную решетку опускается в электроплавильную печь, где этот материал плавится. Расплавленный минеральный шлак и жидкий сплав металлов выпускают из плавильной ванной печи отдельно, каждый по своему каналу, парогазы из электроплавильной печи через разделительную решетку поступают в камеру газификации и удаляются вместе с генераторными газами газогенератора, в системе очистки и использования газа, включающей циклон, затем скруббер и затем рукавный фильтр, выделенные пыль и шлам осаждаются в бункере и подаются в систему загрузки газогенератора. Изобретение также касается варианта агрегата термохимической переработки углеродсодержащего сырья. Технический результат - полная переработка углеродсодержащего сырья, с получением горючего газа, тепла, электроэнергии и получение из зольной части сырья расплава минерального шлака и металлсодержащего сплава, а также с дополнительным получением концентратов редких металлов и редкоземельных элементов, драгоценных и благородных металлов при наличии их в исходном сырье. 2 н. и 3 з.п. ф-лы, 2 ил.

1. Агрегат термохимической переработки углеродсодержащего сырья содержит систему загрузки сырья в газогенератор, газогенератор для получения генераторного газа, имеющий горизонтальную часть, по которой шнековым транспортером перемещается сырье в камеру газификации газогенератора, выход горячего газа из камеры газификации осуществляется по газоходу в виде круговой щели, которая образована между шнековым транспортером подачи сырья и кожухом, охватывающим шнековый транспортер, при этом газогенератор имеет один выход газа в реактор пиролиза и второй выход газа в системы очистки и использования газа, а также включает реактор пиролиза с системой загрузки сырья и выгрузки образуемого пироугля, и подачи его в систему загрузки сырья в газогенератор, и выхода пиролизного газа в камеру газификации, подача воздуха в камеру газификации осуществляется воздуходувкой через распределительное устройство, расположенное в нижней части камеры газификации, камера газификации сырья в газогенераторе через разделительную решетку состыкована с электроплавильной печью и твердая часть материала в виде золы и недожога углерода из камеры газификации газогенератора через разделительную решетку опускается в электроплавильную печь, где этот материал плавится, расплавленный минеральный шлак и жидкий сплав металлов выпускают из плавильной ванной печи отдельно, каждый по своему каналу, парогазы из электроплавильной печи через разделительную решетку поступают в камеру газификации и удаляются вместе с генераторными газами газогенератора, в системе очистки и использования газа, включающей циклон, затем скруббер и затем рукавный фильтр, выделенные пыль и шлам осаждаются в бункере и подаются в систему загрузки газогенератора.

2. Агрегат по п. 1, отличающийся тем, что генераторный газ после очистки и охлаждения подается в двигатель газопоршневой электростанции для выработки электроэнергии.

3. Агрегат по п. 1, отличающийся тем, что выхлопные газы двигателя газопоршневой электростанции направляются в теплообменник, куда также подается для нагревания воздух, подаваемый воздуходувкой на распределительное устройство в камере газификации.

4. Агрегат термохимической переработки углеродсодержащего сырья с наличием в составе сырья редкоземельных элементов и редких металлов содержит систему загрузки сырья в газогенератор, газогенератор для получения генераторного газа, имеющий горизонтальную часть, по которой шнековым транспортером перемещается сырье в камеру газификации газогенератора, выход горячего газа из камеры газификации осуществляется по газоходу в виде круговой щели, которая образована между шнековым транспортером подачи сырья и кожухом, охватывающим шнековый транспортер, при этом газогенератор имеет один выход газа в реактор пиролиза и второй выход газа в системы очистки и использования газа, а также включает реактор пиролиза с системой загрузки сырья и выгрузки образуемого пироугля, и подачи его в систему загрузки сырья в газогенератор, и выхода пиролизного газа в камеру газификации, подача воздуха в камеру газификации осуществляется воздуходувкой через распределительное устройство, расположенное в нижней части камеры газификации, камера газификации сырья в газогенераторе через разделительную решетку состыкована с электроплавильной печью и твердая часть материала в виде золы и недожога углерода из камеры газификации газогенератора через разделительную решетку опускается в электроплавильную печь, где этот материал плавится, расплавленный минеральный шлак и жидкий сплав металлов выпускают из плавильной ванной печи отдельно, каждый по своему каналу, парогазы из электроплавильной печи через разделительную решетку поступают в камеру газификации и удаляются вместе с генераторными газами газогенератора, в системе очистки и использования газа, включающей циклон, затем котел-утилизатор и затем рукавный фильтр, выделенные пыль и шлам осаждаются в бункере и являются по сути концентратами редкоземельных элементов и редких металлов, которые известными способами могут быть очищены до чистых редкоземельных элементов и редких металлов.

5. Агрегат по п. 4, отличающийся тем, что пар, получаемый в котле-утилизаторе при сжигании генераторного газа, используется для получения тепла и электроэнергии.

| УСТАНОВКА ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2015 |

|

RU2632812C2 |

| АГРЕГАТ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2020 |

|

RU2743702C1 |

| УСТАНОВКА ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2018 |

|

RU2666347C1 |

| Следящая система с компаундированием | 1961 |

|

SU149820A1 |

| RU 2009105470 A, 27.08.2010 | |||

| Вагранка | 1956 |

|

SU104672A1 |

| АГРЕГАТ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2018 |

|

RU2682253C1 |

| WO 2006128286 A1, 07.12.2006 | |||

| KR 1020120112469 A, 11.10.2012. | |||

Авторы

Даты

2022-09-05—Публикация

2021-10-06—Подача