Изобретение относится к измельчению твердых частиц В жидкости и может быть использовано в гидросистемах раз личных машин, а также в химической промьгашенности.

Целью изобретения является повышение эффективности процесса диспергирования путем уменьшения критического давления в зоне кавитации и автоматического поддержания величины этого давления на достигнутом уровне.

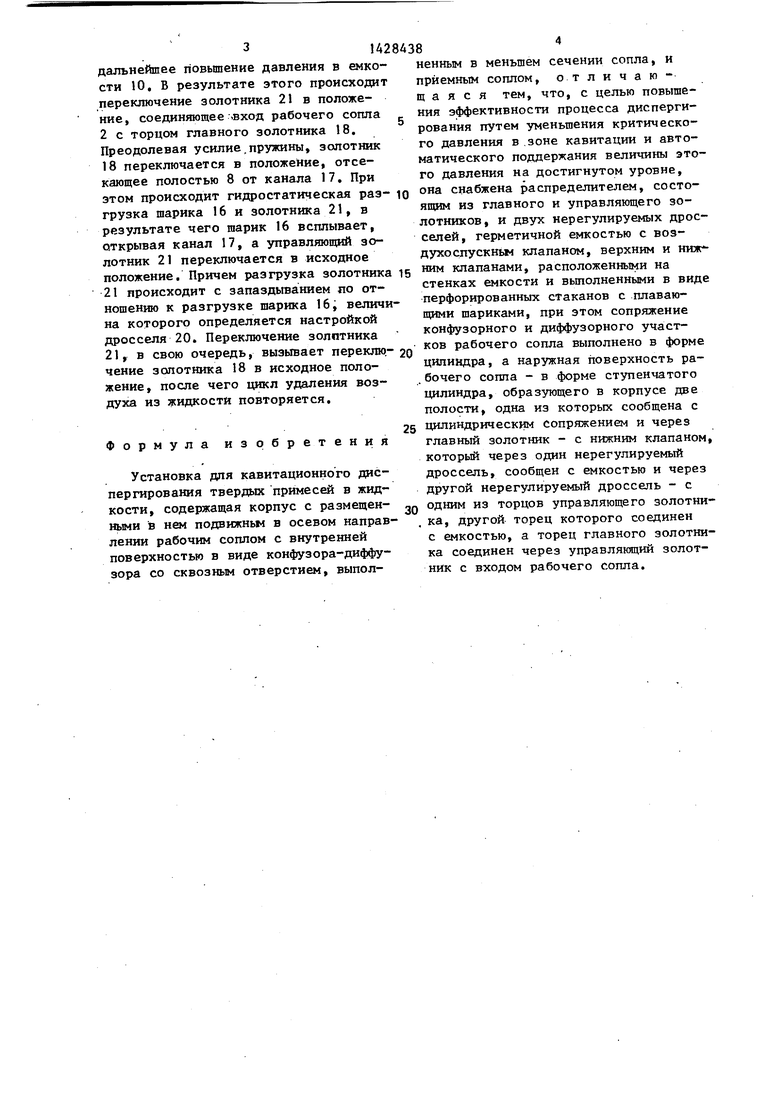

На чертеже схематически изображена установка для кавитационного диспергирования.

Установка содержит корпус 1 с раз- меш;еннь ми в нем подвижным в осевом направлении рабочим соплом 2 с внутренней поверхностью в виде конфузора 3 и диффузора 4, сопряженных через цилиндрический участок 5, в котором вьшолнено сквозное отверстие 6, и приемным соплом 7, Наружная поверхность рабочего сопла 2 выполнена в виде ступенчатого цилиндра и образует в корпусе 1 полости 8 и- 9. Полость 8 соединена отверстием 6 с входом диффузорного участка рабочего сопла 2, а полость 9 сообщается с выходом рабочего сопла 2, а также соединена с герметичной емкостью 10 че- рез дроссель 11, В верхней стенке емкости 10 установлены соединенные между собой перфорированный стакан 12 с плавающим шариком 13 и воздухоспуск ной клапан 14, в Нижней стенке емкости 10 установлен перфорированньй стакан 15 с плавакшщм шариком 16. С нижней стороны перфорированный стакан 15 соединен каналом 17 в нижней стенке емкости 10 через подпружиненный главный золотник 18 распределителя с полостью В и кроме того, че- рез нерегулируемый дроссель 19 с емкостью 10, через нерегулируемый дроссель 20 - с подпружиненным торцом управляющего золотника 21, Противопо- ложньй торец управляющего золотника 21 соединен с емкостью 10, а торец главного золотника 18 - через управ- якщий золотник 21 с входом рабочего сопла 2,

Установка работает следующим образом.

Поток жидкости поступает на вход становки, проходит через рабочее соп о 2 последовательно подвергаясь ка- витационному воздействию в двух зоах кавитации, поступает в полость 9

10

15

0

5

30

35

45

50

55

корпуса 1 и отводится из установки. Одновременно за счет сообщения полости 8 с емкостью 10 и входом в диффу- зорнзто часть рабочего сопла 2 часть жидкости отсасывается из предварительно заполненной емкости 10, что вызывает падение в последней давления, В результате падения давления в емкости 10 из жидкости, заполняющей ее, начинает вьщеляться воздух, который скапливается под верхней стенкой емкости 10, Одновременно под действием возникшего перепада давлений между емкостью 10 и поло.стью 9 часть потока жидкости, поступившего из рабочего сопла 2 в полость 9 корпуса 1, всасьтается через регулируенлтй дроссель 11 в емкость 10, При определенном значении разрежения в емкости 10 наступает равновесие отводимого из емкости 10 и подводимого в нее количеств жидкости. Величина подводимого в емкость -10 количества жидкости, а следовательно, и величина разрежения в емкости определяется настройкой дросселя 11, По мере работы установки емкость 10 заполняется воздухом, выделившимся из.жидкости, уровень жидкости падает, а газосодержание в потоке жидкости уменьшается от исходной до величины, значение которой определяется давлением в емкости 10, При этом за счет уменьшения парциального давления воздуха происходит понижение давления в зонах кавитации и интенсивность схло- пывания кавитационных пузырьков возрастает. Интенсивность образования и роста кавитационных пузырьков сохраняется до требуемого уровня за наличия цилиндрического участка 5 между выходом конфузора 3 рабочего сопла 2 и отверстием 6, на котором имеет место минимальное давление в установке. При определенном значении уровня жидкости в емкости 10 шарик 16 запирает канал 17 и равновесие между подводимьш и отводимым из емкости 10 потоками жидкости нарушается, так как сопротивление дросселя 19 велико по сравнению с сопротивле1Л1ем дросселя 11, Жидкость заполняет емкость 10, вытесняя при этом воздух через клапан 14 под некоторьт избыточным давлением, определяемым настройкой клапана 14, После полного з.аполнения емкости жидкостью шарик-: 13 запирает вход клапана 4, вызывая

дальнейшее повьшение давления в емкости 10, В результате этого происходит переключение золотника 21 в положение, соединяющее .вход рабочего сопла 2 с торцом главного золотника 8. Преодолевая усилие,пружины, золотник 18 переключается в положение, отсекающее полостью 8 от канала 17. При

ненным в меньшем сечении сопла, и приемным соплом, отличающаяся тем, что, с целью повышения эффективности процесса диспергирования путем уменьшения критического давления в зоне кавитации и автоматического поддержания величины этого давления на достигнутом уровне.

этом происходит гидростатическая раз- ю °ч снабжена распределителем, состо- грузка шарика 16 и золотника 21, в результате чего шарик 16 всплывает, открывая канал 17, а управляющий золотник 21 переключается в исходное положение. Причем разгрузка золотника 15 21 происходит с запаздыванием по отношению к разгрузке шарика 16, величина которого определяется настройкой дросселя 20. Переключение золптника 21, в свою очередь, вызывает переклю- 20 чение золотника 18 в исходное положение, после чего цикл удаления воздуха из жидкости повторяется.

ящим из главного и управляющего золотников, и двух нерегулируемых дросселей, герметичной емкостью с воз- духоспускным клапаном, верхним и нижним клапанами, расположенными на стенках емкости и вьтолненными в виде перфорированных стаканов с плавающими шариками, при этом сопряжение коифузорного и диффузорного участков рабочего сопла выполнено в форме цилиндра, а наружная поверхность ра- бочего соппа - в форме ступенчатого цилиндра, образующего в корпусе две полости, одна из которых сообщена с цилиндрическим Сопряжением и через главный золотник - с нижним клапаном, который через один нерегулируемый дроссель, сообщен с емкостью и через другой нерегулируемый дроссель - с одним из торцов управляющего золотника, другой торец которого соединен с емкостью, а торец главного золотника соединен через управляющий золотник с входом рабочего сопла.

Формула изобретения

Установка для кавитациоиного диспергирования твердых примесей в жидкости, содержащая корпус с размещен- ньми в нем подвижные в осевом направлении рабочим соплом с внутренней поверхностью в виде конфузора-диффузора со сквозным отверстием, выполненным в меньшем сечении сопла, и приемным соплом, отличающаяся тем, что, с целью повышения эффективности процесса диспергирования путем уменьшения критического давления в зоне кавитации и автоматического поддержания величины этого давления на достигнутом уровне.

°ч снабжена распределителем, состо-

ящим из главного и управляющего золотников, и двух нерегулируемых дросселей, герметичной емкостью с воз- духоспускным клапаном, верхним и нижним клапанами, расположенными на стенках емкости и вьтолненными в виде перфорированных стаканов с плавающими шариками, при этом сопряжение коифузорного и диффузорного участков рабочего сопла выполнено в форме цилиндра, а наружная поверхность ра- бочего соппа - в форме ступенчатого цилиндра, образующего в корпусе две полости, одна из которых сообщена с цилиндрическим Сопряжением и через главный золотник - с нижним клапаном, который через один нерегулируемый дроссель, сообщен с емкостью и через другой нерегулируемый дроссель - с одним из торцов управляющего золотника, другой торец которого соединен с емкостью, а торец главного золотника соединен через управляющий золотник с входом рабочего сопла.

7 j f

6827 g

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РАСХОДА ЖИДКОСТИ В ТРУБОПРОВОДЕ | 2001 |

|

RU2190887C1 |

| Кавитатор | 1989 |

|

SU1708436A1 |

| КАВИТАЦИОННЫЙ ТЕПЛОГЕНЕРАТОР | 2016 |

|

RU2614306C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РАСХОДА ЖИДКОСТИ В ТРУБОПРОВОДЕ | 2002 |

|

RU2225637C1 |

| СПОСОБ ДЕГАЗАЦИИ НЕФТИ НА КОНЦЕВЫХ СЕПАРАЦИОННЫХ УСТАНОВКАХ И СРЕДСТВА ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2238402C2 |

| ГИДРОДИНАМИЧЕСКИЙ ГОМОГЕНИЗАТОР-СМЕСИТЕЛЬ | 1990 |

|

RU2021005C1 |

| Установка для дегазации жидкости гидросистемы | 1986 |

|

SU1353461A1 |

| Устройство для создания газожидкостного потока, способ и система для растворения газа в жидкости | 2023 |

|

RU2814349C1 |

| МОБИЛЬНАЯ УСТАНОВКА ПОЖАРОТУШЕНИЯ | 2013 |

|

RU2534071C1 |

| МОБИЛЬНАЯ УСТАНОВКА ПОЖАРОТУШЕНИЯ | 2012 |

|

RU2484866C1 |

Изобретение касается измельчения твердых частиц в жидкости, позво ляет повысить эффективность диспергирования гидросистем различных машин путем уменьшения газосодержания в жидкости (Ж). При поступлении Ж в рабочее сопло в нем создается зона пздродинамической кавитации. Подвергшись кавитадионноку воздействию, Ж поступает в полость корпуса, откуда частично идет на слив, а частично эжектируется через герметичную ем кость (ГЕ) на вход зоны кавитации, при этом ГЕ создает в потоке эжекти- руемой Ж застойную зону. ГЕ вакууми- руют, величину вакуума регулируют дросселем. Выделившийся в ГЕ воздух удаляют через клапан в атмосферу. Перфорированные стаканы с плавающими шариками совместно с золотниками и дросселями обеспечивают цикличность процессов ввделения и удаления возду- ха из ГЕ. Б результате газосодержание в Ж уменьшается, а интенсивность сжатия кавитационных пузырьков возрастает. 1 ил. S .С

| Кавитационный диспергатор | 1983 |

|

SU1172592A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-10-07—Публикация

1986-02-17—Подача