1. ОБЛАСТЬ ТЕХНИКИ

При добыче и подготовке нефти к транспорту для снижения потерь от испарения нефть перед вводом в атмосферные резервуары подвергают сепарации в концевых сепарационных установках под давлением, близким к атмосферному (обычно под абсолютным давлением 0,105 мПа). Для обеспечения возможности самотечного слива в резервуары концевые сепараторы поднимают над поверхностью земли на высоту от 10 до 25 м в зависимости от типа резервуаров и рельефа местности. Сепаратор(ы), эстакада для их расположения, обвязка сепараторов образуют в комплексе с запорной и регулирующей арматурой концевую сепарационную установку (КСУ).

Предлагаемое изобретение предназначено для сепарационных установок, имеющих подъем подводящего трубопровода на значительную (более 10 м) высоту, т.к. в этом случае, как правило, не требуется дополнительного источника энергии. При наличии запаса энергии, необходимого для вакуум-обработки или ее источника, оно применимо и для дегазации других жидкостей.

2. УРОВЕНЬ ТЕХНИКИ

В настоящее время концевая сепарация нефти регламентируется РД 39-0004-90 (ВНИ-ИСПТ нефть. Руководство по проектированию и эксплуатации сепарационных узлов нефтяных месторождений, выбору и компоновке сепарационного оборудования. Уфа - 1990. - 68 с.).

В практике подготовки нефти различают сырьевые и товарные резервуары. Соответственно различают “холодную” КСУ и “горячую”. Холодной КСУ в технологической цепи предшествуют регуляторы уровня в сепараторах предыдущей ступени, горячей - регуляторы давления в нефтяных отстойниках. Поскольку давление насыщения нефти газом в предшествующих аппаратах много выше атмосферного, а в сепараторах КСУ практически равно ему, то где-то на пути от регулятора до сепараторов давление становится равным давлению насыщения нефти, то есть создаются условия для начала газовыделения. Если это произойдет при прохождении регуляторов, то весьма вероятно образование обращенного газожидкостного потока (капельки нефти в потоке газа) сразу на выходе из регуляторов. В этом случае, как правило, никаких проблем с качеством сепарации нефти нет.

Проблемы начинаются при расположении фронта вскипания на участке подъема нефтепровода к сепараторам (в стояке). Поскольку газожидкостный поток легче жидкостного, то давление на входе в стояк зависит от высотного расположения фронта вскипания и количества выделившегося газа в стояке. Это провоцирует переменность высотного расположения фронта вскипания. При этом мгновенная производительность сепаратора оказывается переменной. Инерционность жидкости усиливает раскачку. Особенно опасно появление колебаний при параллельной работе нескольких сепараторов с наземным расположением коллектора. При этом возможно переполнение одних сепараторов и опорожнение других. Естественно, что качество сепарации при этом резко ухудшается. Причем обычно принимаемые меры по повышению равномерности распределения жидкости между параллельными аппаратами, например многократное разделение подводящего трубопровода, практически бесполезны, поскольку не влияют на главную причину - переменность высотного расположения фронта вскипания. Не гарантирует равномерность распределения и подъем коллектора на высоту расположения сепараторов. В этом случае в подводящем трубопроводе, как правило, формируется снарядный режим. Неравномерность усиливается инерционными явлениями, порождающими волны в коллекторе, последствия которых при снижении гидростатического напора, необходимого для поступления нефти в аппараты, усиливаются. Так что раскачка поступления нефти в несколько параллельных аппаратов практически неизбежна.

В 1990 году такая ситуация наблюдалась на крупнейшей в европейской части СССР КСУ при Головных сооружениях нефтепровода Усинск-Ухта (г. Усинск Коми АССР). Поскольку нефтепровод предназначался для перекачки газонасыщенной нефти, КСУ проектировалась в качестве аварийной. Однако неудачи попытки перекачки нефти в газонасыщенном состоянии вынудили запустить ее в постоянную эксплуатацию. Установка, включая наземные коллекторы, 6 сепараторов предыдущей ступени и 4 концевых сепаратора на высоте 22 м, газопровод по рельефной местности и слив в резервуары образовала громадный самовозбуждающийся колебательный контур с периодическими выбросами нефти в газопровод и прорывами газа в резервуары. Институтом ПечерНИПИнефть был разработан проект реконструкции установки, принятый к осуществлению, но не устраняющий главную причину раскачки.

Автору не удалось найти опубликованных работ по стабилизации фронта вскипания в практике сепарации нефти на КСУ, хотя в теплоэнергетике это средство известно сравнительно давно (см., например, Кутепов А.М., Стерман Л.С., Стюшин Н.Г. Гидродинамика и теплообмен при парообразовании. - М.: Высшая школа, 1986, - 448 с.) - это установка дроссельных шайб на входе в участок подъема. Роль дроссельной шайбы может выполнять и простая задвижка. Автор остановил реконструкцию вышеупомянутой Усинской КСУ и полностью нормализовал ее работу без капитальных затрат простым прикрытием задвижек перед входом нефти в стояки и стабилизацией уровня в резервуаре слива. Но при этом возникли проблемы с переводом на новый режим последнего (четвертого) сепаратора: давление в коллекторе при прикрытии входных задвижек на трех сепараторах снизилось и оказалось недостаточным для поступления нефти в четвертый сепаратор. Вывод на аналогичный режим концевого сепаратора в Сергеевском пункте подготовки нефти в НГДУ “Уфанефть” на высоте 12 м состоялся лишь после удара по стояку гаечным ключом. Это свидетельствует о необходимости дополнительных мер для обеспечения вывода на рабочий режим дроссельных устройств.

Существуют проблемы и с обеспечением качества сепарации нефти на КСУ, из-за чего потери нефти из резервуаров, не оборудованных системой улавливания, обычно составляют 0,2-0,8 мас.% (могут быть и много больше). Исследованиями института Гипровостокнефть доказано, что непенистые нефти Западной Сибири при нагреве до 45° удается отсепараировать до требуемого нормами давления насыщенных паров 500 мм рт.ст. лишь при содержании в них пропана менее 2 мас.% (встречаются до 6 мас.%).

К 1990-м годам сложилась концепция: качество сепарации требует спокойного ввода нефти в аппараты. Что это требование ошибочно, показывают случаи отвратительной сепарации нефти при пребывании нефти в аппарате более часа: при ударе кувалдой по такому сепаратору возникает шум выделяющегося газа, подобный реву запускаемых реактивных двигателей.

При формировании пузырьков выделяющегося газа вокруг них образуется зона обеднения. Чем она больше, тем медленнее массопередача. Размер зоны обеднения зависит от гидродинамической обстановки (в частности, от числа Рейнольдса). Вокруг микропузырьков при малом темпе их роста может образовываться бронирующая оболочка, исключающая их дальнейший рост и всплытие. Все это свидетельствует, что газовыделение лучше производить в динамических условиях, газоотделение - в режиме, обеспечивающем наибольшую скорость всплытия пузырьков.

Для сепарации же нефтей с повышенным содержанием пропана необходим переход за границы термодинамического равновесия. Такой способ сепарации жидкостей известен. Это способ дегазации жидкостей и устройство для его осуществления (а.с. №1421363-БИ № 19, прототип). Его сущность состоит в том, что дегазацию жидкости проводят в кавитирующем потоке, причем в нем создают оседлую пульсирующую кавитационную полость с периодически отрывающейся и сносимой потоком ее частью, для чего поток суживают, а затем внезапно расширяют, при этом отношение давлений за сужением потока к давлению перед ним выдерживают равным не более 0,15. Одновременно здесь же патентуется устройство дегазации жидкости типа трубы Вентури с цилиндрической горловиной диаметром Dкр, длиной (0,6... 2)Dкp, радиусом сопряжения со стенками конфузора R=(0,2... 0,4)Dкp, и диффузором с углом раскрытия более 15° . В этом изобретении впервые используется гистерезис процессов газовыделения и газорастворения для перехода за границы термодинамического равновесия при условиях сепарации. Но непосредственное применение этого изобретения на КСУ практически исключено, т.к. оно требует, чтобы давление на входе в устройство превышало 0,7 МПа, в то время как на большинстве пунктов подготовка нефти ведется под давлением, не превышающим 0,2-0,5 МПа.

Патентов с применением насадок с конфузорно-диффузорным проточным каналом для дегазации жидкостей достаточно много. Но известные автору попытки применения таких насадок для дегазации нефти не увенчались успехом из-за нестабильности получаемых результатов. Так, может вызвать проблемы сепарация пенистых нефтей. Известно, что пену лучше всего разрушать в динамических условиях. Так, в а.с. СССР №1260011 (БИ, 1986 №36) - (прототип) для разрушения пены используется делитель фаз с рядом труб на разной высоте для отбора газовой фазы, распыление жидкости и соударение распыла с газом из делителя, что излишне сложно. Возможно более простое решение.

Техническим результатом изобретения является повышение эффективности способа и повышение надежности применяемых средств.

Необходимый технический результат достигается тем, что в способе сепарации нефти на концевых сепарационных установках, включающем подъем нефти к сепаратору по стояку, разделение и отвод нефти и газа, согласно изобретению перед входом в стояк всю нефть или ее часть подвергают местной обработке вакуумом в режиме

Рвх≥Рвых+Δ Р(Q)+Δ (Q),

где Рвх и Рвых - давление на входе и выходе из устройства предварительной вакуум-обработки потока;

Δ Р - перепад давления на устройстве при работе с производительностью Q;

Δ - ширина зоны неустойчивой работы устройства.

Кроме того:

не подвергнувшаяся вакуум-обработке часть потока перед подачей ее в стояк пропускают через регулятор давления “до себя”, настроенный на максимально допустимое давление на входе в устройство;

в стояк через барботер подают газ через регулятор давления “после себя”, настроенный на работу при максимально допустимом давлении на выходе из устройства обработки вакуумом;

при повышении давления на выходе из устройства обработки выкуумом выше определенного предела область наименьшего давления или основание стояка подвергают вибровоздействию излучателя ультразвуковых колебаний.

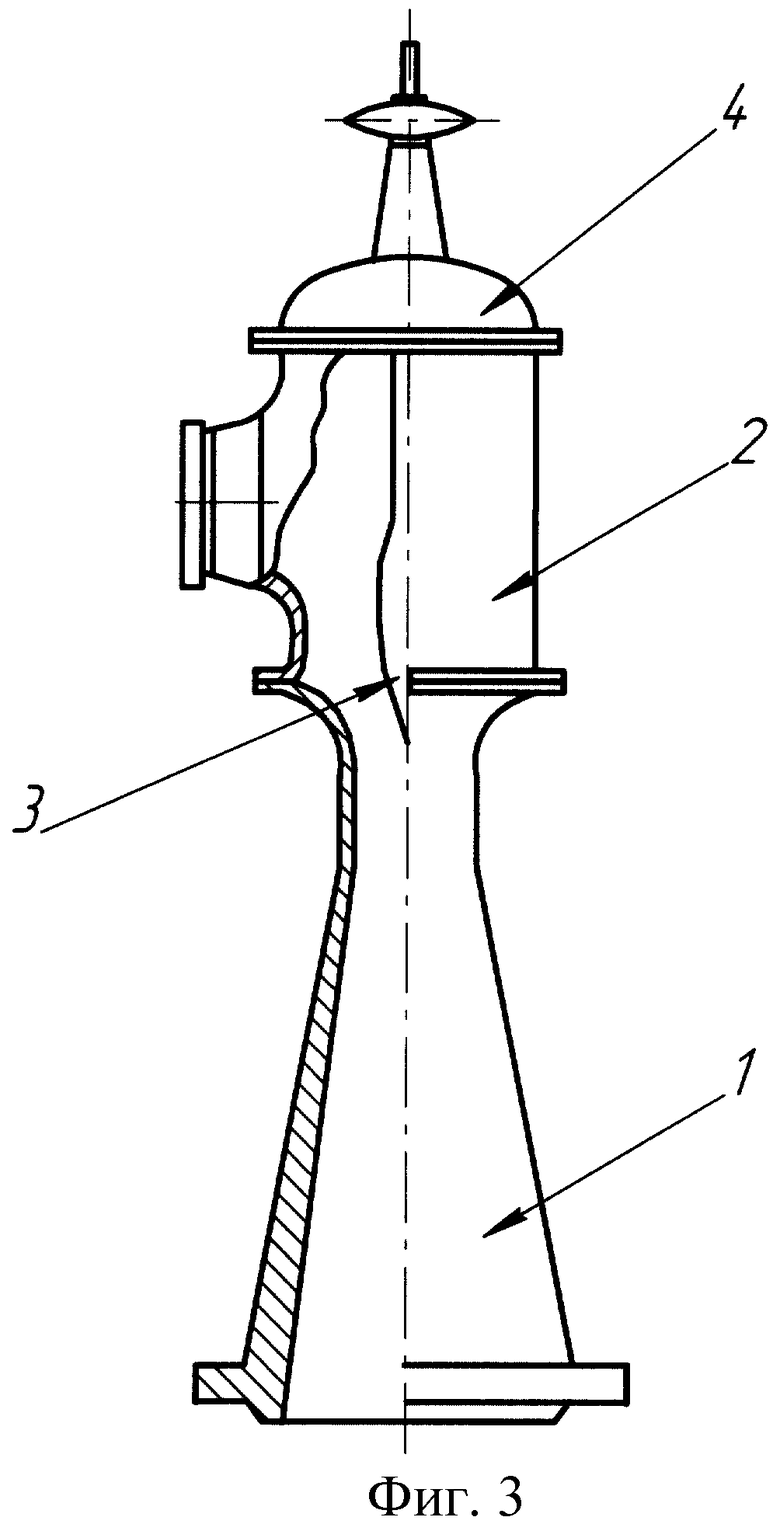

Технический результат достигается и тем, что в устройстве обработки потока вакуумом, состоящем из предкамеры, регулировочной иглы с приводом, конфузора, горловины длиной, равной двум ее диаметрам и сопряженной с конфузором по дуге радиусом 0,2 диаметра горловины, а также диффузора, согласно изобретению конфузор выполнен с углом конусности 80-120° , регулировочная игла - с переменной конусностью от 0 до 10° у основания и 20-30° у вершины иглы, диффузор - с переменной конусностью, изменяющейся в пределах от 6-10° у горловины и до 30° в конце, предкамера выполнена из тройника, а регулировочная игла и внутренняя часть конфузора и горловины сделаны сменными из вязкой аустенитной нержавеющей стали.

Технический результат также достигается тем, что в сепарационной установке, включающей сепаратор и его обвязку, согласно изобретению в основании стояка к нему подключены одно или несколько устройств обработки вакуумом с запорной арматурой на входе и выходе из каждого, байпас с регулятором давления “до себя”, с запорной арматурой того же диаметра и диффузором на выходе, рассчитанным на пропуск максимального расхода, поступающего на установку при максимально допустимом перепаде давления и полностью открытом клапане.

Кроме того:

обвязка низа стояка включает либо линию подвода газа с регулятором давления “после себя”, либо вибратор, установленный на горловине устройства обработки вакуумом или на основании стояка;

установка имеет концевой делитель фаз для ввода обработанной вакуумом смеси внутрь сепаратора, частично расположенный в газовом пространстве сепаратора с лотковой системой на выходе из него, исключающей падение струи на свободную поверхность нефти в сепараторе;

в конце участка подъема нефти смонтирован пеноразрушитель, имеющий подвижную заслонку для регулирования скорости газожидкостной струи;

на выходе из концевого делителя фаз установка дополнительно снабжена заслонкой для регулирования уровня жидкости в нем;

внутренняя поверхность концевого делителя фаз снабжена в газовой части турбулизаторами газа в виде части кольцевых диафрагм, расположенных с переменным шагом, исключающим волнообразование свободной поверхности жидкости в этом делителе фаз, а наружная его поверхность снабжена ребрами для интенсификации каплеосаждения.

3. СУЩНОСТЬ ИЗОБРЕТЕНИЯ

3.1. Стабилизация режима работы КСУ

Для стабилизации режима прежде всего необходимо, чтобы перед дросселем, смонтированным перед входом в стояк, свободного газа практически не было, а за дросселем он несомненно бы был. Последнее требует выполнения дополнительных условий, чтобы давление за дросселем было бы меньше давления насыщения нефти газом, а при дросселировании достигалась бы скорость жидкости не менее 6 м/с (см. ИФЖ, 1971, т. XX, №2, с.261-267).

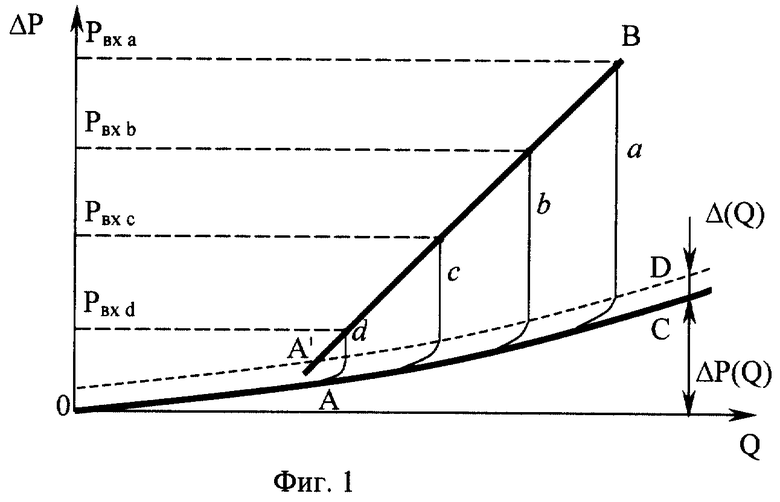

Но такое дросселирование лишь стабилизирует высотное расположение фронта вскипания, не защищая подводящий трубопровод от колебаний давления сепарации. Для защиты и от этого источника колебаний необходимо снизить минимальное давление в дросселе до значения, обусловленного динамической прочностью жидкости на разрыв. Добиться необходимого местного снижения давления можно за счет перехода потенциальной энергии (давления) в кинетическую, а затем - обратного перехода кинетической энергии в потенциальную, например, в устройстве типа трубы Вентури. У трубы Вентури, как у любого другого гидравлического устройства, имеется гидравлическая характеристика, отображающая взаимосвязь расхода и необходимого перепада давления на устройстве. Но она ограничена условием неразрывности протекающей жидкости. С появлением разрыва закономерность нарушается. При этом вид характеристики начинает зависеть от того, как изменяется перепад давления на устройстве: за счет изменения давления на входе при неизменном противодавлении или наоборот. Если в процессе опытов условиться, что минимальное противодавление равно атмосферному, то перепад давления на этом предельном режиме оказывается равным избыточному давлению на входе:

Δ Р=Рвх-Рвых=Рвх абс-Ратм=Рвхизб.

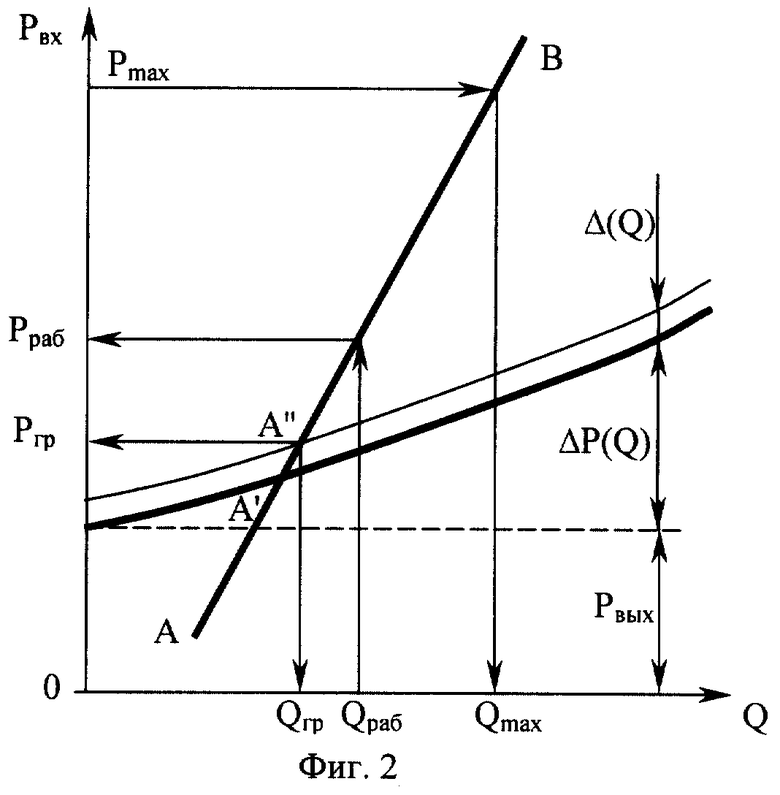

Получающаяся при этом характеристика устройства представлена на фиг.1. Кривая ОС представляет безразрывную ветвь характеристики устройства. Она не зависит от способа ее получения. Строчными буквами а, в, с,... обозначены характеристики, снимаемые при варьируемом, но постоянном давлении на входе, равном Рвха, Рвхв, Рвхс... соответственно при изменении противодавления в пределах Ратм≤Рвых≤Рвх. При этом Δ Р≥ 0. Эти характеристики состоят из трех участков: вертикального (выше кривой A’D), переходного (между кривыми АС и A’D) и безразрывного, совпадающего с кривой безразрывной характеристики устройства ОС. Вертикальный участок свидетельствует о независимости расхода от противодавления (давления на выходе из устройства), что и требуется. Совокупность верхних точек этих участков (Рвых=Р атм) образуют кривую АВ - кривую зависимости давления на входе в устройство от расхода, то есть разрывную ветвь характеристики устройства, не зависящую от противодавления. Ее можно получить и повышением давления на входе в устройство после наступления разрыва. Совокупность нижних точек вертикальных участков образует кривую A’D, ограничивающую область неустойчивых режимов сверху. Переходный участок соответствует области неустойчивого кипения жидкости со значительными колебаниями измеряемых давлений, и точное отображение его достаточно сложно.

Приведенная на фиг.1 характеристика удобна для ее снятия (экспериментального получения), но не позволяет ответить на главный вопрос о необходимом давлении на входе в устройство для обеспечения режима запирания при заданном противодавлении.

Кривая Рвх изб(Q) в области устойчивого разрыва не зависит от противодавления. Поскольку на безрарывной ветви характеристики Δ Р=Рвх-Рвых как функция расхода также не зависит от конкретного значения составляющих, целиком определяясь их разностью, то можно и ее преобразовать в Рвх изб=Δ Р+Рвых изб и привести фиг.1 в другие координаты (см. фиг.2). Поскольку область неустойчивого вскипания определяется в основном прочностью жидкости и местной ее скоростью, можно предположить наличие слабой зависимости перепада Δ (σ ) от противодавления. При этом область режимов с устойчивым вскипанием данной жидкости у данного устройства отображается участком кривой А’’В, а условием устойчивой работы устройства в зоне разрыва будет

Рвх≥PBЫXmax+Δ Р(Q)+Δ (Q),

где Рвыхmах - максимально разрешенная величина противодавления;

Q - производительность.

Давление на входе в дроссель равно давлению в предшествующем аппарате за вычетом потерь давления на пути к дросселю. Неравенство может применяться двояко: либо для определения минимально необходимого давления на входе при заданном максимальном противодавлении, либо - для определения максимально допустимого давления на выходе при заданном давлении на входе.

3.2. Качество сепарации

Качество сепарации характеризуется достигнутым давлением насыщенных паров отсепарированной нефти, количеством остаточного избыточно растворенного и свободного газа в ней, а также содержанием капельной жидкости в отсепарированном газе.

Для дегазации прежде всего необходимо место, куда будет выделяться газ, то есть зародыши газовых пузырьков. У каждого зародыша имеется критический размер. Считается, что судьба зародышей меньше критического - исчезнуть, с размерами больше критического - расти вплоть до достижения равновесия с окружающей средой или удаления из жидкости в результате всплытия. Наиболее приемлема гипотеза о постоянном образовании и исчезновении зародышей при давлении выше давления насыщения в результате флуктуации. Пока размер пузырька не превышает объема, занимаемого жидкостью с количеством первоначально растворенного в нем газа, не меньшего количества газа в пузырьке, пузырек может расти самопроизвольно со скоростью, ограниченной лишь инерцией раздвигаемой жидкости. Дальнейший рост пузырька идет за счет диффузии газа из окружающей пузырек жидкости. При этом по закону массопередачи суммарный поток газа в пузырьки пропорционален площади массопередачи и движущей силе. Коэффициент пропорциональности - так называемый коэффициент массопередачи - зависит от гидродинамической обстановки. При турбулентном режиме он может превосходить в два раза коэффициент при ламинарном режиме, а межфазная турбулентность может повысить его в 10 раз. Площадь массопередачи данного количества газа с окружающей пузырьки жидкостью очень сильно зависит от степени диспергированности газа, то есть от количества и размера пузырьков, и может достигать десятков тысяч м2/м3, то есть в зависимости от условий может изменяться в сотни раз. Движущей силой процесса газовыделения является степень пересыщения жидкости газом. Теоретически равновесие достижимо лишь в бесконечно большой промежуток времени, поскольку с дегазацией постоянно снижается ее движущая сила. Движущая сила в зависимости от условий тоже может изменяться в десятки раз.

Давление насыщенных паров отсепарированной нефти зависит от ее фракционного состава, наиболее сильно - от количества в ней наиболее легких газов (до пропана включительно). В процессе дегазации в пределе каждый компонент распределяется между жидкой и газовой фазой в определенной пропорции, определяемой уравнением равновесия. При этом чем больше данного компонента было растворено в нефти, тем больше его и останется в дегазированной нефти при тех же условиях. Пропорциональность у разных компонентов разная, и при достижении равновесия обычно метана, этана, неуглеводородных газов в нефти остается мало. А вот при содержании пропана более 2 мас.%, как уже указывалось, возникает проблема с обеспечением необходимого давления насыщенных паров даже при равновесной дегазации.

Выход из складывающейся “неразрешимой” ситуации следующий.

Изложенное выше свидетельствует о потенциальной возможности увеличить интенсивность массообмена в тысячи и даже десятки тысяч раз, но для этого, прежде всего, необходимо достаточно большое пересыщение жидкости, то есть местное существенное снижение давления. При этом если интенсивность массообмена будет такова, что удастся приблизиться за время пребывания при пониженном давлении к равновесию, то с восстановлением давления произойдет смена направления массообмена - вместо газовыделения будет происходить газорастворение - гораздо более медленный процесс. Опять-таки полное равновесие возможно лишь через бесконечно большое время, но при этом жидкость остается недонасыщенной газом, что и требуется.

Местное существенное снижение давления можно осуществить в рассмотренном выше устройстве типа трубы Вентури. На режиме, рассмотренном в 3.1, автоматически реализуется наибольшая из возможных в данных условиях степень пересыщения жидкости, увеличить которую можно только изменив эти условия. Так, нефть с давлением насыщения 0,2 мпа разрывается при измеренном вакуумметрическом давлении 0,05 мпа, то есть пересыщение составляет 0,25 МПа. В принципе, минимальное давление измерить невозможно, т.к. неизбежно воздействие на чувствительный элемент прибора через жидкость в условиях невозможности длительного ее существования. Расчетное определение предельного давления показывает, что абсолютное давление в месте разрыва воды меньше 0. На нефти из-за большого газосодержания и большой вязкости расчетное определение минимального давления сопряжено с большими трудностями. Многочисленные экспериментальные исследования на разных КСУ показывают, что при обычно наблюдающемся газосодержании нефти (менее 10 м3/м3) минимальное давление всегда меньше атмосферного. Это дает основание называть предлагаемое устройство типа трубы Вентури устройством предварительной вакуум-обработки потока, или сокращенно - УПВ.

Экспериментальные исследования на полупромышленном стенде 1990-1991 гг. и результаты приемосдаточных испытаний технологии углубленной дегазации нефти с применением УПВ на горячей КСУ ЦППН №1 НГДУ “Уфанефть” в 1995 г. дали одинаковый результат: предварительная вакуум-обработка позволяет перейти через границу термодинамического равновесия при условиях сепарации. При этом количество отбираемого газа примерно удваивается, а газ, в основном - за счет более глубокого извлечения пропана, имеет плотность, на 10% превышающую плотность газа при обычной сепарации. Трехдневные экспериментальные исследования с автоматизированной системой контроля давления насыщенных паров отсепарированной нефти конструкции Уфимского нефтяного института на полупромышленном стенде показали, что это давление колеблется в пределах 220-440 мм. рт.ст. Следовательно, обеспечивается более глубокая сепарация, нежели требуется по существующим нормам. Если пробы отсепарированной нефти, герметично отобранные в винтовой пробоотборник с манометром, при обычной сепарации при сдаче нефти на хроматографический анализ оказывались под избыточным давлением, то после предварительной вакуум-обработки - под вакуумметрическим.

Исследования с помощью прибора УОДС конструкции ВНИИСПТнефть в процессе сдачи технологии приемочной комиссии показали, что по количеству отбираемого газа обычная и испытываемая технологии будут одинаковыми, если сепарацию с предварительной вакуум-обработкой проводить под давлением на 0,04-0,06 МПа большим. Получены косвенные данные, свидетельствующие об удалении сероводорода из нефти.

При этом давление на входе в УПВ менялось в пределах 0,21-0,25 МПА вместо 0,7 у прототипа. Так что надобности в высоком давлении на входе нет, и необходимо другое ограничение допустимого режима, рассмотренное в п.3.1. Ввиду значительной недогрузки подготовка нефти на упомянутом ЦППН №1 велась периодически, с остановками для накопления нефти в сырьевых резервуарах. При этом благодаря верхнему вводу нефти в сепаратор УПВ автоматически самозапускалось в работу и выходило на необходимый режим. Однако поздней осенью 1995 г. произошел сбой работы системы обезвоживания, вызвавший необходимость рециркуляции горячей нефти через сырьевой резервуар. С попаданием дегазированной нефти на КСУ давление в стояке поднялось и УПВ вышло из режима. Пришлось УПВ остановить. Это опять-таки требует разработки специальных мер для обеспечения работоспособности установки и в этих условиях.

3.3. Режимы работы УПВ и меры по их обеспечению

Для расчета режима работы УПВ необходимо, прежде всего, умение определять:

а) безразрывную ветвь характеристики на вязкой газонасыщенной жидкости;

б) величину переходной зоны (зоны неустойчивого вскипания);

в) разрывную ветвь характеристики.

К настоящему времени разработаны методы теоретического (с применением теории пограничного слоя) и экспериментального (с применением правил моделирования) определения характеристик любых устройств на любой жидкости при условии безразрывности потока.

Начальная часть переходной зоны исследована также достаточно хорошо в связи с задачей определения условий бескавитационной работы гидравлических устройств. В частности, показано, что в этой задаче на газонасыщенных нефтях большое значение играет, в частности, темп изменения давления и время пребывания жидкости при пониженном давлении. Поскольку понижение давления происходит за счет перехода потенциальной энергии в кинетическую, то критическая скорость если и зависит от размеров устройства, то слабо, а темп изменения давления и время пребывания оказывается пропорциональным им.

В действительности выход на критический режим обусловлен не только разгоном жидкости при сужении канала. Само появление газовой фазы ведет к сужению проходного сечения канала, местному увеличению скорости и снижению давления. Поскольку интенсивность зародышеобразования очень сильно (в показателе степени) зависит от степени пересыщения, то процесс формирования фронта запирания носит характер цепной реакции: появление газовой фазы резко усиливает интенсивность зародышеобразования, а оно, в свою очередь, ведет к повышению интенсивности газовыделения. Любому экспериментатору известны случаи самопроизвольного выхода на режим кавитации с резким изменением всех параметров безо всякого вмешательства извне при достаточном приближении к критическому режиму. Этот процесс происходит во времени и в пространстве, но не зависит от размеров устройства, и, следовательно, может быть смоделирован без сложной критериальной обработки.

Мгновенная производительность КСУ редко бывает стабильной. Ее колебания создаются колебаниями мгновенной производительности выше расположенных звеньев, не компенсируемыми объемом предшествующих аппаратов. Даже при постоянной производительности на входе в предшествующие аппараты они провоцируются неравномерным сбросом отстоявшейся воды в этих аппаратах. Повышение производительности ведет к резкому росту давления на входе в УПВ (ограничено давлением в предшествующих аппаратах), снижение - к риску срыва эффекта лифтирования нефти в стояке с дальнейшим выходом УПВ из рабочего режима. Поскольку нужный запас давления на входе имеется сравнительно редко, встает вопрос о необходимости автоматического регулирования УПВ из условия поддержания необходимого давления на входе. Но у этого направления имеется три недостатка:

1) введение регулировочной иглы сопряжено с возрастанием гидравлического сопротивления устройства, то есть с сокращением рабочей зоны за счет увеличения Δ Р(Q) (см. фиг.2);

2) регулируемый привод поступательного перемещения иглы по стоимости превосходит стоимость УПВ;

3) зона эффективного регулирования ограничена, т.к. начиная с определенного предела, начинается отрывное движение жидкости, ведущее к возрастанию зоны неустойчивого вскипания.

В большинстве случаев предварительная вакуум-обработка обеспечивает более глубокую дегазацию, чем необходимо (исключение - случаи очистки нефти от сероводорода). Тогда предлагается подвергать вакуум-обработке не весь поток нефти, направляемый на КСУ, а только его часть, как правило, равную минимальной мгновенной производительности КСУ. Остальную же часть направлять в стояк по байпасу через регулятор давления “до себя”. В этом случае обеспечивается стабильность давления на входе, гарантирующая наибольшую эффективность УПВ, а создаваемое им множество пузырьков служит средством интенсификации газовыделения из байпасируемого потока при турбулентном подъеме нефти к сепаратору (см. п.2 формулы изобретения).

В условиях ограниченности давления на входе в КСУ средством для вывода УПВ на рабочий режим может служить искусственное снижение противодавления путем усиления эффекта лифтирования за счет подачи газа в основание стояка. Широко известное средство углубления сепарации, получившее название “отдувки” газов, здесь применяется по новому назначению. Для снижения расхода газа подводящий газопровод оборудуется регулятором давления “после себя”. При этом подача газа автоматически включается при повышении противодавления выше наперед заданного значения и выключается при снижении давления ниже его (см. п.3 формулы изобретения).

Средством для вывода УПВ на рабочий режим в случаях, когда стояк занят газонасыщенной нефтью в метастабильном состоянии может служить импульсная обработка содержимого стояка ультразвуком, например, путем присоединения устройства, применяемого для предотвращения накипеобразования в котлах (см., например, Хорбенко И.Г. Звук, ультразвук, инфразвук. - М.: Знание, 1986. - 192 с., с.90) (см. п.4 формулы изобретения).

Заметим, что при недогрузке сепаратора такому же воздействию может подвергаться и днище аппарата.

3.4. Устройство предварительной вакуум-обработки

Неудачно название прототипа - в устройстве интенсифицируется газовыделение, а не газоотделение. Основной недостаток прототипа - излишне большое сопротивление: Δ Р≥ 5,67 Рвых, в то время, как на воде трубы Вентури способны выходить на режим кавитации уже при напоре на входе в 2-4 м, что соответствует Δ Р=(0,2-0,4)Рвых (см. Баштата Т.М., Руднев С.С. и др. Гидравлика, гидромашины и гидроприводы. - М.: Машиностроение, 1982. - 423 с.; с.116). Такой режим был необходим для создания пульсирующей каверны в условиях кавитации. В нашем случае кавитация исключается: в абсолютном большинстве случаев давления на выходе из УПВ меньше давления насыщения нефти газом, а если будет и больше, то выделившаяся в больших количествах газовая фаза быстро исчезнуть не может. Не будет и явлений, связанных с захлопыванием пузырьков, то есть кавитации.

Главной причиной повышенных потерь у прототипа является завышенный угол раскрытия диффузора (α >15° ), вызывающий по крайней мере трехкратное повышение потерь по сравнению с оптимальным углом 6-8° . Автор на протяжении 10 лет объездил большинство месторождений Башкирии с моделями УПВ разной конфигурации, исследовал различные модели и в лабораторных условиях. При этом обнаружилось большое влияние конфигурации проточной части и качества изготовления УПВ на характеристики, но не удалось выявить влияния ни конфигурации, ни режима эксплуатации при работе в закритической области (за зоной неустойчивого вскипания) на качество дегазации нефти.

Так что из условий максимального снижения потерь в диффузоре предлагается начальный угол раскрытия выполнить в пределах 6-10° с последующим либо плавными, либо ступенчатым его изменением до 15-30° .

Исключение составляет натурный эксперимент в процессе сдачи технологии с регулируемым УПВ. В этом эксперименте попытка ввода регулировочной иглы в горловину УПВ (до появления ярко выраженного регулировочного эффекта) сопровождалось некоторым снижением давления на выходе УПВ, что свидетельствовало об усилении эффекта лифтирования, то есть повышении газовыделения. При дальнейшем вводе регулировочной иглы это эффект быстро пропадал. По-видимому, эффект имеет ту же природу, что и введение парогенерирующих решеток - повышение равномерности поля скоростей. Подробнее на эти вопросы ответят исследования создаваемой математической модели. Здесь же отметим полезность введения регулировочной пики не только как средства изменения характеристик УПВ, но и как средства повышения равномерности поля скоростей на входе в диффузор.

Для регулировки сопел обычно используются регулировочные пики с постоянной конусностью. Но при введении такой пики в цилиндрический канал (в горловину) образуется кольцевой диффузор с эффективным углом раскрытия, зависящим от взаимного расположения поверхностей, то есть от хода регулировочной иглы. Под эффективным углом расширения будем понимать угол расширения осесимметричного линейного диффузора, имеющего темп изменения площади поперечного сечения, одинаковый с кольцевым. Исследование показало, что при рекомендуемых углах конусности пики в 15-20° уже вскоре после введения пики в горловину эффективный угол не может гарантировать безотрывное течение. Уменьшение же этого угла резко увеличивает размеры пики, ее массу и ход, что крайне нежелательно ввиду размещения пики на консоли и угрозы возникновения вибрации пики при малейшей несоосности.

Современный уровень теории и техники вычислений позволяют построить профиль иглы, соответствующий требованию постоянства градиента давления и обеспечивающий большую устойчивость к отрыву потока. Здесь же, в надежде на достаточность, ограничимся указанием, что игла должна выполняться с переменной конусностью, изменяющейся в диапазоне от 15-30° у вершины пики до 0-10° у основания конической части.

Конструкция устройства предварительной вакуум-обработки потока в целом приведена на фиг.3. Оно состоит из сопла 1, предкамеры 2, регулировочной пики 3 и узла перемещения последней 4.

Сопло содержит конфузор, горловину и диффузор. Конфузор, в зависимости от располагаемого давления, может выполняться по-разному: при его избытке - в виде усеченного конуса с углом при вершине 90° и плавным переходом на диаметр предкамеры, при недостатке - в виде дуги окружности, как показано на фиг.3. В первом случае сопряжение с горловиной может выполняться с радиусом закругления, исключающим образование вихревой зоны на входе, например R=0,2 Dr, как у прототипа. Горловина здесь становится средством ограничения угла раскрытия эффективного диффузора. Великий соблазн превратить в горловину слабосходящийся конус вряд ли оправдан, так как это сопряжено с риском потери достижимого пересыщения из-за снижения темпа изменения давления перед фронтом разрыва. Так как удлинение горловины сопряжено с повышением гидравлических потерь, примем ее длину, как и прототипа, ориентировочно равной 2 Dr. При этом конец регулировочной пики войдет в диффузор уже после того, как основная часть скоростного напора будет уже преобразована в давление.

Самая тяжелая нагрузка приходится на конфузор, горловину и регулировочную пику. Именно здесь формируется высокоскоростной поток и происходит разрыв жидкости. В 1996 г. был сдан в эксплуатацию дегазатор воды сеноманского горизонта, имеющей исходное газосодержание 3-4 м3/м3 (почти такое же, как и нефть на КСУ). Сопло было изготовлено из конструкционной углеродистой стали. Степень дегазации оценивали по коэффициенту подачи поршневых насосов откачки, который определялся с точностью до третьей значащей цифры. Через год круглосуточной работы эффективность предварительной вакуум-обработки снизилась. Разобрали УПВ. Оказалось, что вся область входа в горловину в месте наименьшего размера поперечного сечения при вводе регулировочной пики изъязвлена глубокими кавернами, т.е наблюдался типичный кавитационный износ (блестящее подтверждение предложенной ранее другими гипотезы о том, что причиной кавитационного разрушения материалов является разрыв сплошности жидкости, а не захлопывание пузырьков). На игле же, изготовленной из вязкой аустенитной нержавеющей стали, следов износа не было. С тех пор начали изготовление конфузора и горловины сменными (см. фиг.3) из вязкой нержавеющей аустенитной стали. Недавно обследовался объект после круглосуточной двухгодичной эксплуатации с таким УПВ. Эффективность его работы полностью сохраняется.

Предкамеру УПВ лучше всего изготавливать из стандартного тройника с приваренным переходником на меньший диаметр со стороны подвода жидкости. Эта конструкция позволяет оптимизировать ввод жидкости в УПВ и избежать существенных потерь давления на входе (см. п.5 формулы изобретения).

3.5. Сепарационная установка

В процессе вакуум-обработки создаются 2-4 млн. пузырьков в 1 см3 нефти. Если нефть не пенистая, то пузырьки быстро коагулируют и никаких проблем с сепарацией не возникает. Сепарация таких нефтей может производиться в обычных сепараторах (см. п.6 формулы изобретения).

Если же нефть имеет склонность к ценообразованию, то создается угроза переполнения сепаратора пеной с резким ухудшением качества сепарации, в частности с большим уносом капельной жидкости газом. На участке подъема нефти к сепаратору гравитационные силы - основа эффекта разрушения пены - не работают, а микропузырьки гасят турбулентность потока. Опыт внедрений показывает, что после предварительной вакуум-обработки подъем жидкости к сепаратору происходит совершенно спокойно, без всяких колебаний давления на входе в стояк. При этом реализуется эмульсионный режим, если количества газа недостаточно для обращения фаз, сразу переходящий в обращенный газожидкостный поток, если имеется избыток свободного газа. Однако так будет, если касательное напряжение превысит прочность пены на срез (см. Загоскина Н.В., Соковкин Г.М. Определение условий течения и разрушения флотационных пен. - ТОХТ, 2001, т.35 №1. - с.99-102). Если это условие нарушается, то необходимо пену разрушать.

Разрушать пену лучше всего в динамических условиях, до ее ввода в аппарат. При поверхностном разрушении пены в результате разрыва оболочек подбрасываются микрокапли нефти, составляющие главный источник загрязнения газа. Наиболее чистый газ (чище, чем после самых совершенных каплеуловителей) получается после прохождения правильно функционирующих устройств предварительного отбора газа или, как их сейчас часто называют, концевых делителей фаз (КДФ). При этом газ, проходя над свободной поверхностью жидкости в турбулентном режиме, самоочищается за счет улавливания аэрозоля поверхностями потока. Размеры устройства для обеспечения заданной степени очистки и потери напора могут быть существенно снижены искусственной турбулизацией потока (см., например, Юрченко В.И. Об оптимизации условий улавливания аэрозоля на поверхности труб и каналов при турбулизации газового потока диафрагмами. - ТОХТ, 1992. - №1 с.133-137). Можно предположить, что роль турбулизаторов в правильно функционирующем депульсаторе играют волны, образующиеся на поверхности нефти, но волны могут стать и источником каплеобразования, каплеуноса. В условиях переменности мгновенной производительности сепараторов КСУ по газу и по жидкости правильно рассчитать пеноразрушитель достаточно сложно. Гораздо проще сделать его настраиваемым.

Необходимая гидродинамическая обстановка в КДФ определяется степенью начального разрушения пены и скоростью газа. Последняя зависит от степени заполнения КДФ. Поэтому наиболее целесообразно регулируемое воздействие на эти величины. Первое можно осуществить, если в конце участка подъема установить, допустим, уголковый пеноразрушитель с регулируемой по высоте щелью входа, второе - если установить в конце КДФ регулируемую заслонку. А чтобы решить проблему размещения КДФ на высоте до 25 м, разместить ее внутри сепаратора, над поверхностью жидкости. Дело в том, что брызгоунос определяется удельной нагрузкой - количеством газа, выделяющимся через единицу площади. Это заставляет увеличивать площадь зеркала в сепараторе, т.е. заполнять его примерно на половину. Каплеосаждение также определяется площадью поверхности осаждения. Следовательно, современные сепараторы, имея дефицит площади межфазной поверхности, в то же время имеют избыточный объем газового пространства. Предложение устранит оба эти недостатка. Кроме того, решается проблема теплопотерь в зимнее время.

3.6. Обоснование формулы изобретения

Все пункты формулы изобретения образуют единство типа “одно для осуществления другого” и отвечают требованиям единства изобретательского замысла. Главным отличительным признаком первого пункта является то, что местная вакуум-обработка осуществляется перед входом в стояк. Она может осуществляться в любом устройстве - клапане, задвижке, дроссельной шайбе или в специальном устройстве. Это позволяет использовать эффект лифтирования для снижения противодавления, что, в свою очередь, обеспечивает возможность вакуум-обработки в специальном устройстве без дополнительного источника давления. Опыт показывает, что Δ Р(Q) и Δ (Q) в этом случае в сумме не превышают эффекта лифтирования, так что возможно поочередное внедрение вакуум-обработки на нескольких параллельных сепараторах без нарушения нормальной сепарации в остальных аппаратах.

Во втором пункте главный отличительный признак - регулирование давления “до себя” гарантирует включение байпаса при наилучшей работе УПВ, и для байпасируемого потока газ, выделившийся в результате вакуум-обработки, послужит известным средством интенсификации газоотделения - средством “оттдувки”. Но, в отличие от классической отдувки легким газом, выделившийся газ более тяжелый, и, следовательно, “отдуваться” будут прежде всего легкие компоненты, что и требуется.

В третьем пункте главный отличительный признак - подача газа через регулятор давления “до себя”, реализация которого снизит потери газа на отдувку и сократит вынос бензиновых фракций в газовую фазу (главный недостаток “отдувки”).

Пункт четыре заменяет упомянутый выше удар гаечным ключом или кувалдой, не допустимый с точки зрения безопасности (разве что ключ или кувалда будут омеднены).

В пятом пункте главными отличительными признаками являются параметры проточной части, позволяющие снизить величину Δ Р(Q), входящую в ограничительную формулу в два-три раза по сравнению с прототипом и обеспечить сменность наиболее изнашиваемой детали, открывающую путь для серийного производства индивидуальных изделий и делающей срок службы конструкции в целом практически неограниченным.

В пунктах от шестого до десятого одно изобретение расчленено на составные части, каждый из которых может применяться самостоятельно и обладает новизной (по нашим сведениям). Так, например, 6-ой пункт позволяет сгруппировать всю обвязку на одном конце емкости и удвоить путь дегазации жидкости. Поэтому он может применяться только для этих целей.

4. Перечень фигур чертежей:

Фиг.1. Гидравлическая характеристика УПВ.

Фиг.2. Рабочая характеристика УПВ.

Фиг.3. Устройство предварительной вакуум-обработки (УПВ) (А).

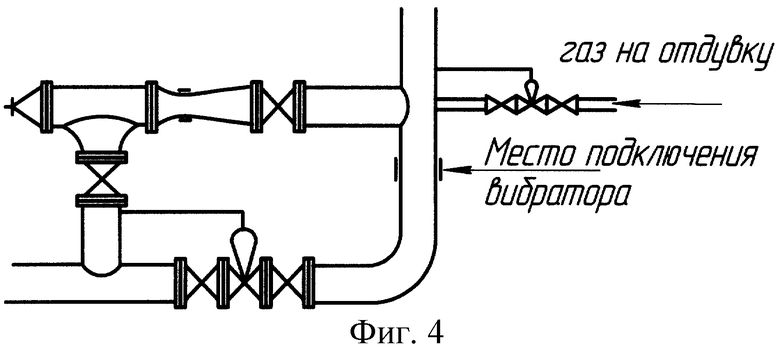

Фиг.4. Монтаж устройства (УПВ).

1. Сопло

2. Предкамера

3. Регулировочная пика

4. Привод

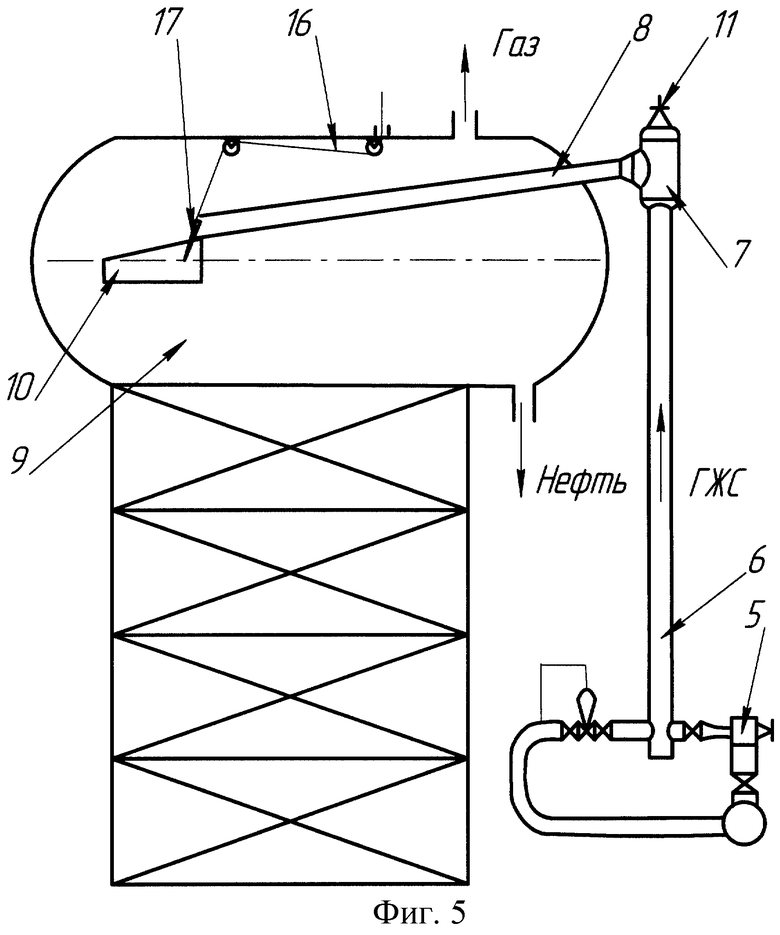

Фиг.5. Сепарационная установка (общий вид)

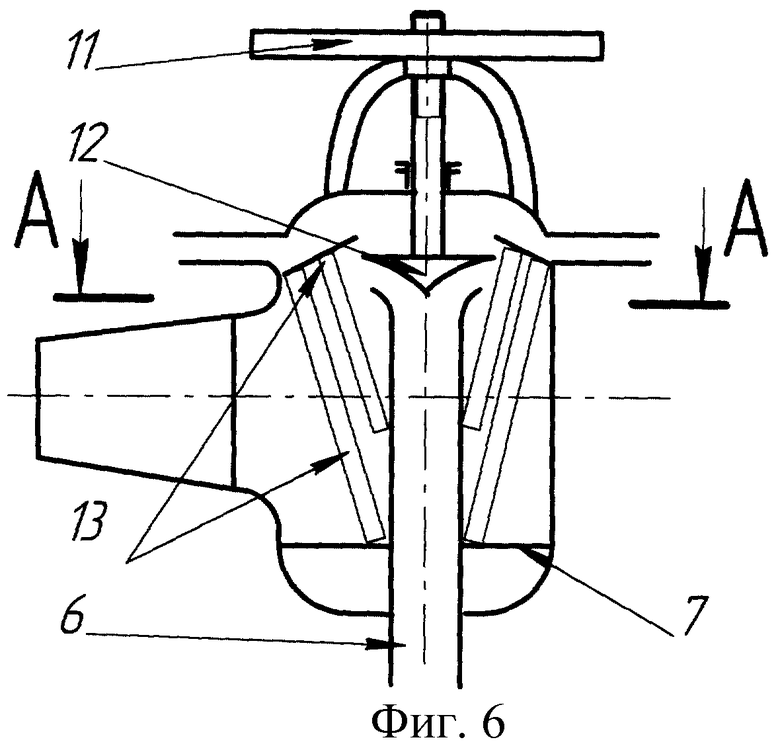

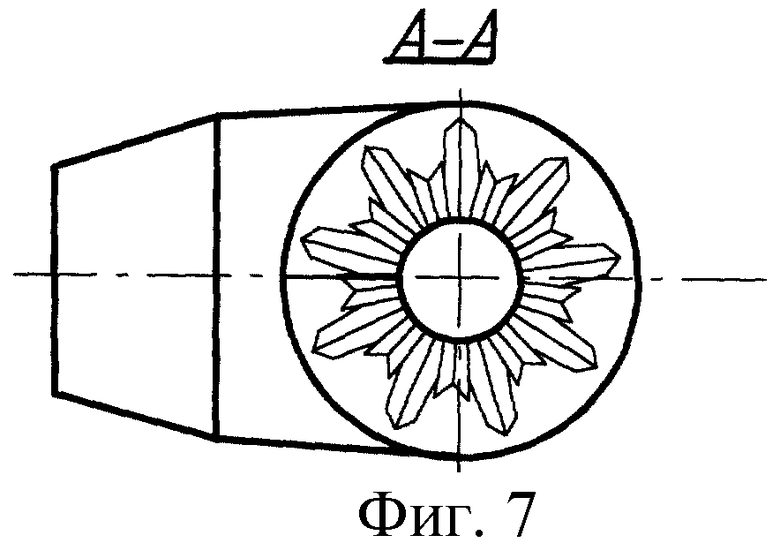

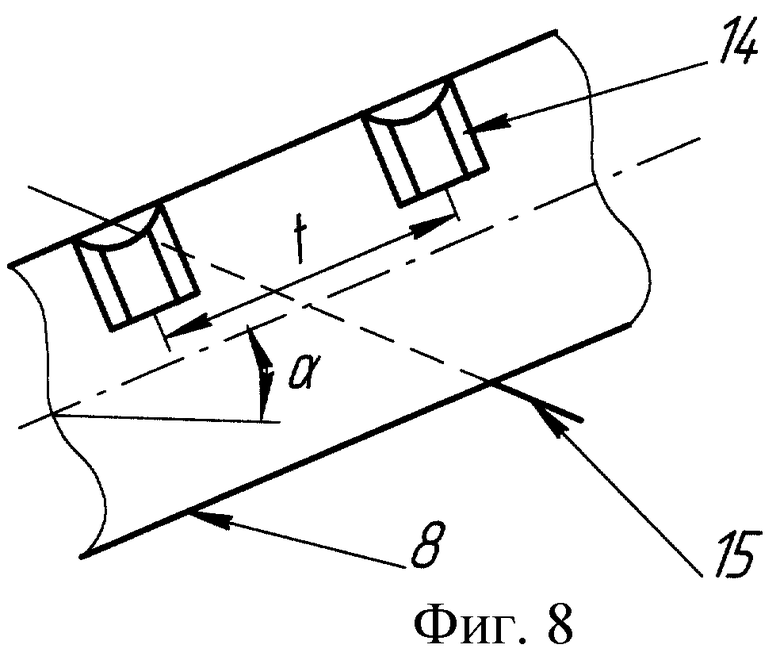

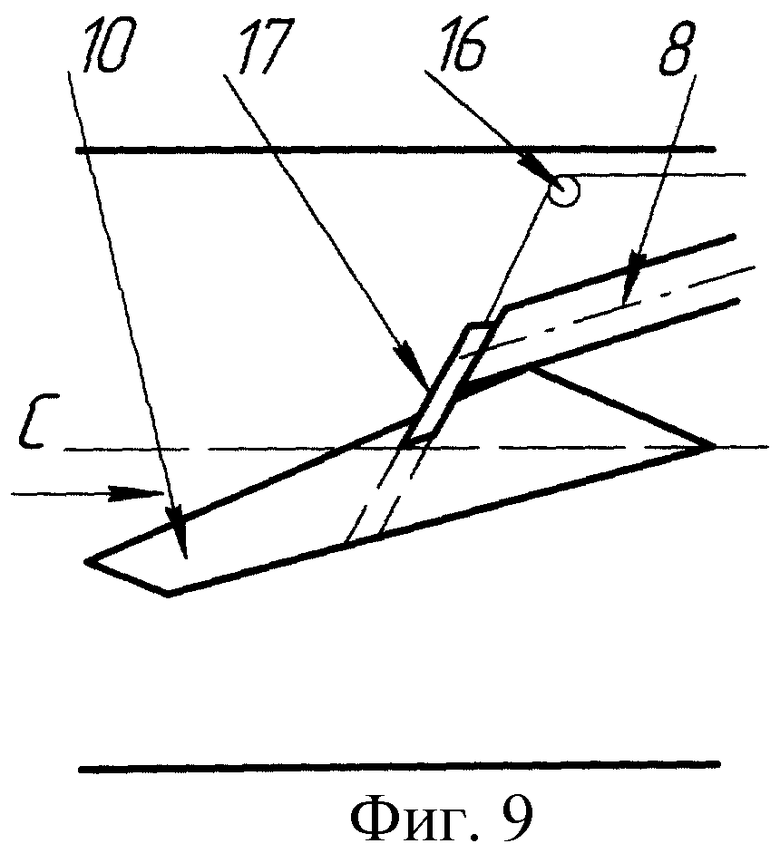

Фиг.6-10 детали сепарационной установки

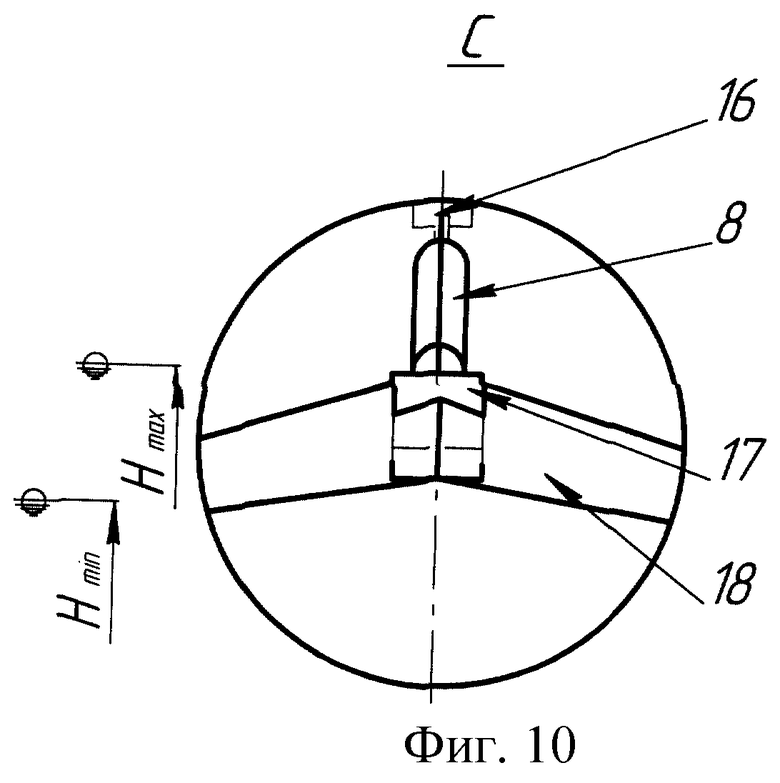

На фиг.5-10 указаны:

5. Узел предварительной подготовки к сепарации

6. Стояк

7. Узел предварительного разделения фаз

8. Наклонный участок концевого делителя фаз

9. Сепарационная емкость

10. Лоток

11. Привод тарелки

12. Тарелка

13. Уголки

14. Полудиафрагмы

15. Ребро

16. Привод заслонки

17. Заслонка

18. Ребро лотка

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Сепарационная установка

Общий вид сепарационной установки приведен на фиг.5. Она состоит из узла предварительной подготовки нефти к сепарации 5 (более подробно приведен на фиг.4), стояка 6, узла предварительного разделения газожидкостной смеси 7, переходниками соединенного с патрубком присоединена к КДФ 8, размещенному внутри сепаратора 9.

Узел предварительного разделения газожидкостной смеси (Фиг.6-10) внешне представляет собой утолщение верха стояка с боковым отводом. Внутри него расположено два кольцевых ряда наклоненных уголков вокруг центрального конца стояка. Первый ряд разрезает радиальный поток на струйки, попадающие в желоба, образованные вторым рядом. Над выходом из стояка с слегка развальцованным торцом установлена подвижная тарелка с приводом, аналогичным приводу задвижки. Нижняя поверхность тарелки имеет коническую поверхность, создающую с развальцованным концом трубы коноидальный радиальный выход. При перемещении тарелки изменится скорость выходящей струи, интенсивность ее удара об уголки и, следовательно, степень разрушения пены. Оптимальное положение тарелки в процессе эксплуатации определяется простым подбором.

Наклонный участок КДФ рассчитывается с использованием РД39-0004-90 (Руководство по проектированию и эксплуатации сепарационных узлов нефтяных месторождений, выбору и компоновке сепарационного оборудования: Уфа: ВНИИСПТнефть, 1990, 68 с.) и рекомендаций статьи Юрченко В.И. Об оптимизации условий улавливания аэрозоля из поверхности труб и каналов при турбулизации газового потока диафрагмами. - ТОХТ, 1992, т.36, №1, с.133-137. Последнее - с введением гидравлического радиуса и нового критерия - степени стеснения потока диафрагмой, равного отношению площадей проходного сечения с диафрагмой и без нее.

Из-за сокращения пути частицы до осаждения частично заполненное сечение лучше незаполненного, так что рекомендациями этой статьи можно пользоваться уверенно. При этом следует учитывать, что регулярный шаг диафрагм может способствовать волнообразованию на поверхности, поэтому лучше делать его нерегулярным в пределах рекомендуемых там значений.

Наконец, последний узел - узел регулирования степени заполнения КДФ. Расположение КДФ внутри сепаратора освобождает от забот о герметичности узла, но порождает новые - сопряжение выходящей струи со свободной поверхностью, в общем случае - с переменным расстоянием до нее. Регулирование может быть выполнено, например, обыкновенной плоской тяжелой заслонкой, способной скользить по плоскости среза, наклоненной к оси трубы. В этом случае наружная поверхность заслонки служит лотком для отекания струи и угол среза должен выбираться с учетом этого обстоятельства. Но снижение угла ниже определенного предела неразумно - слишком увеличиваются размер заслонки и силы трения. Поэтому неизбежна дополнительная система лотков (см. Фиг.5.3), представляющая собой симметричное относительно продольной оси сепаратора пересечение двух наклонных плоскостей с вырезом для размещения заслонки и продольно наклоненным ребром пересечения пластин.

Работа установки

Если гарантирована нормальная работа системы поддержания уровня в сепарационной емкости, заполнять установку перед пуском не надо. В отличие от других случаев использования, устройство предварительной вакуум-обработки потока при сепарации нефти дает какой-то эффект на любом режиме, поэтому при нормальных условиях, когда растворенного газа в поступающей нефти достаточно, оно самозапускается в работу: чем больше расход, тем больше выделившегося газа, тем ниже противодавление и тем ближе к номинальному режиму. Если в дегазируемой жидкости воды достаточно мало, то на рабочем режиме звука разрываемой жидкости в УПВ нет. Поэтому о режиме судят по давлению на входе и выходе. Признаком выхода УПВ на режим является стремительное снижение давления в основании стояка при постоянном давлении на входе в УПВ. При первом пуске следует запомнить давление, на котором это снижение начинается и его конечный результат. Полезно замерить и давление сепарации при этом. Это позволит рассчитать эффект лифтирования. В предлагаемой сепарационной установке входы и выходы нефти и газа расположены рядом. Полезно все трубы снабдить манометрами, чтобы можно было контролировать нормальный ход процесса. Повышенный захват капельной жидкости на горячий КСУ сопровождается потеплением стенки отводящего газопровода, поэтому при появлении потепления необходимо скорректировать работу КДФ либо изменением положения входной дроссельной тарелки, либо изменением положения выходной заслонки. В процессе вывода установки на рабочий режим необходимо найти их оптимальное положение и выяснить характер его влияния на качество сепарации.

Предварительное прохождение КДФ и тонкослойное отстаивание при сливе из КДФ на поверхность приводит к тому, что нефть в сепараторе может содержать только газ, захваченный струей при сливе из КДФ на поверхность жидкости. Этот газ достаточно быстро отделяется от нефти, не загрязняя газовое пространство. Поэтому при нормальной работе всего комплекса надобности в специальных каплеотделителях нет: газ должен быть чистейшим - чище, чем после самых совершенных КДФ (благодаря дополнительному воздействию расширения в емкости).

При снижении газосодержания нефти возможен выход режима УПВ из рабочей зоны. В этом случае в основании стояка давление резко повышается, давая импульс для включения механизма отдувки или на запуск ультразвукового излучателя. Оба эти способа ведут к снижению давления в основании стояка и выходу УПВ на рабочий режим, после чего подача газа на отдувку или облучения ультразвуком прекращаются.

По результатам промышленных испытаний технология удваивает количество отбираемого газа, углубляя дегазацию нефти, и служит идеальным средством для равномерного распределения нефти между параллельными сепараторами и для разрыва колебательных контуров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНУТРИПРОМЫСЛОВОЙ ПОДГОТОВКИ НЕФТИ И СРЕДСТВА ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2238403C2 |

| СПОСОБ САМОФЛОТАЦИОННОЙ ОЧИСТКИ ПЛАСТОВОЙ ВОДЫ И СРЕДСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236377C2 |

| СПОСОБ ОЧИСТКИ НЕФТЕПРОМЫСЛОВЫХ СТОЧНЫХ ВОД И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2179533C2 |

| СЕПАРАЦИОННАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ ГАЗА | 1991 |

|

RU2016630C1 |

| Циклонный сепаратор | 1990 |

|

SU1768242A1 |

| ВИХРЕВОЙ СТРУЙНЫЙ АППАРАТ ДЛЯ ДЕГАЗАЦИИ ЖИДКОСТЕЙ | 2014 |

|

RU2581630C1 |

| СПОСОБ СЕПАРАЦИИ ГАЗОВОДОНЕФТЯНОЙ СМЕСИ | 1994 |

|

RU2090239C1 |

| УСТАНОВКА ДЛЯ ГАЗОДИНАМИЧЕСКОЙ ОСУШКИ ГАЗА | 2007 |

|

RU2407582C2 |

| СЕПАРАТОР | 2008 |

|

RU2379091C1 |

| СЕПАРАТОР | 2008 |

|

RU2380139C1 |

Изобретение относится к средствам внутрипромысловой подготовки нефти при содержании в ней пропана более 2 мас.%. Или при возникновении других проблем с обычной сепарацией. Обеспечивает повышение эффективности изобретения. Сущность изобретения: по способу предусматривают режим вакуум-обработки потока с возможностью изменения производительности в широких пределах за счет байпасирования через регулятор давления до себя, подачи газа через регулятор давления после себя, воздействия ультразвуковыми колебаниями. Предложены средства осуществления способа: конструкция устройств местной вакуум-обработки, пеноразрушитель, внутренний регулируемый концевой делитель фаз, каплеосадительные диафрагмы и ребра. 3 н. и 8 з.п. ф-лы, 10 ил.

Рвх≥Рвых+Δ Р(Q)+Δ (Q),

где рвх и Рвых - давление на входе и выходе из устройства предварительной вакуумобработки потока;

Δ Р - перепад давления на устройстве при работе с производительностью Q;

Δ - ширина зоны неустойчивой работы устройства.

| СПОСОБ СОЗДАНИЯ ВАКУУМА В РЕКТИФИКАЦИОННОЙ КОЛОННЕ | 1999 |

|

RU2157825C1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ПЕРЕГОНКИ НЕФТЯНОГО СЫРЬЯ | 1992 |

|

RU2048156C1 |

| УСТАНОВКА ДЛЯ ПЕРЕГОНКИ ЖИДКОГО ПРОДУКТА (ВАРИАНТЫ) | 1997 |

|

RU2108365C1 |

| УСТАНОВКА УЛАВЛИВАНИЯ ЛЕГКИХ ФРАКЦИЙ | 1990 |

|

RU2026708C1 |

| Установка улавливания легких фракций | 1986 |

|

SU1404090A1 |

| ЗУБ БОРОНЫ | 1995 |

|

RU2074593C1 |

| ТРОНОВ В.П | |||

| Промысловая подготовка нефти за рубежом | |||

| - М.: Недра, 1983, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

Авторы

Даты

2004-10-20—Публикация

2002-10-03—Подача