Изобретение относится к оборудованию длп лазерной обработки и является усовершеяствованием изобретения по ант, CD, № 729942.

Цапью изобретения является повышение качества сварки.

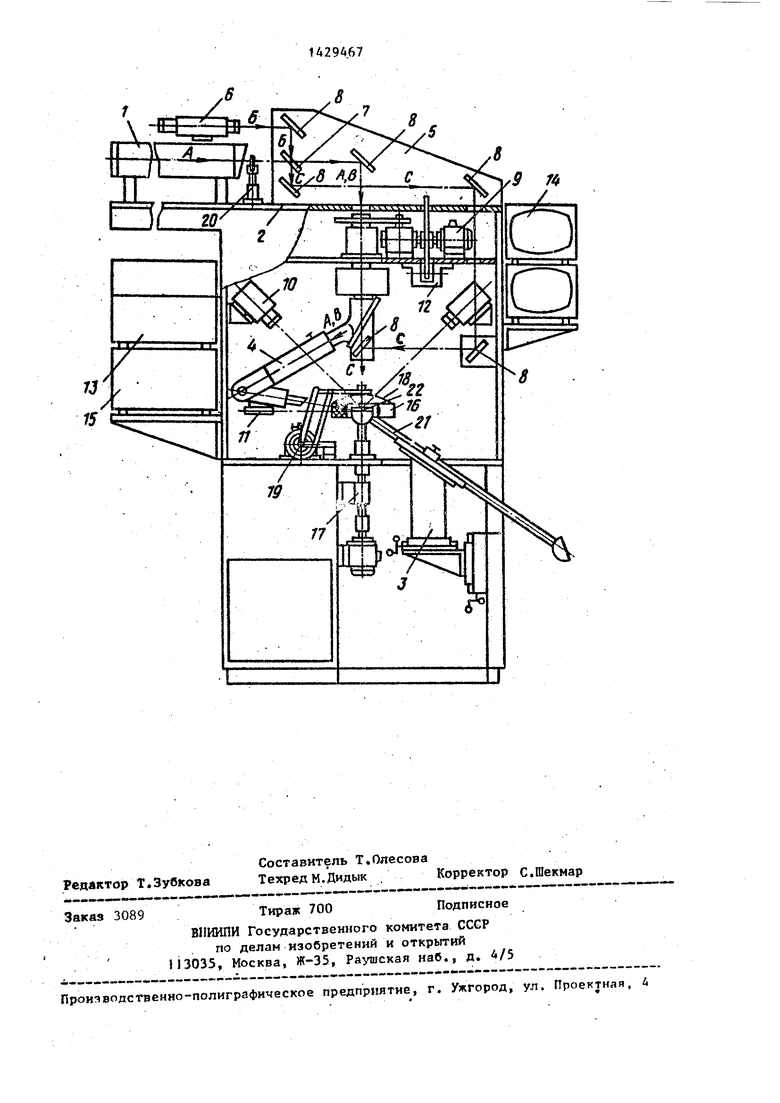

На чертеже схематично изображен предлагаемый станок.

Станок содержит СО,-лазер I, уста- новленньЛ на неподвижной станине 2, механизм 3 крепления трубки, фокуси- рутащую систему в световоде 5 коле- нообразной формы, гелий-неоновый (He-Ne) лазер б, полугфозрачную плас тину 7, расположенную на пересечении продольных осей и Ие-Нс-лазеров 1 и б, разделяющую излучение lle-Ne лазера б на пучка и совмещающую

шлифованной поверхности оптического узла в В1оде эллипса, обеспечить необходимую точность, близкую к максимальной (линейное изменение изобра- жен1Ш оси эллипса максимально при угле 90 ). При этом обеспечивается удобное наблюдение за формированием шва на закрытых от оператора участках оптического узла, а также наблюдение и контроль за качеством очищенной поверхности оптического окна. При угг ле менее 60 значительно уменьшается точность настройки (более чем на 13%). При угле болзе 80 наблюдение за процессом сварки становится затруднительным. .

Станок для сварки оптических OKoit с трубкой квантового генератора обес

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для сварки оптических окон с трубкой квантового генератора | 1978 |

|

SU729942A2 |

| Способ герметичного соединения оптического элемента с трубкой газового лазера | 1989 |

|

SU1638962A1 |

| Способ изготовления активного элемента газового лазера | 1986 |

|

SU1416005A1 |

| Способ изготовления активного элемента газового лазера | 1986 |

|

SU1414259A1 |

| СПЕКТРОМЕТРИЧЕСКОЕ ДИАГНОСТИЧЕСКОЕ УСТРОЙСТВО | 1994 |

|

RU2080815C1 |

| АВТОМАТИЗИРОВАННОЕ ИРИДОЛОГИЧЕСКОЕ УСТРОЙСТВО | 1992 |

|

RU2065721C1 |

| ЛАЗЕРНЫЙ ЦЕНТРАТОР ДЛЯ РЕНТГЕНОВСКОГО ИЗЛУЧАТЕЛЯ | 2000 |

|

RU2179789C2 |

| НЕ-NE ЛАЗЕР | 2004 |

|

RU2271592C1 |

| УСТРОЙСТВО ДЛЯ ОТОБРАЖЕНИЯ ВИДЕОИНФОРМАЦИИ НА ТРЕХМЕРНЫХ ЭКРАНАХ | 2004 |

|

RU2258949C1 |

| ЛАЗЕРНАЯ ПРОЕКЦИОННАЯ СИСТЕМА ОТОБРАЖЕНИЯ ТЕЛЕВИЗИОННОЙ ИНФОРМАЦИИ (ВАРИАНТЫ) | 1995 |

|

RU2104617C1 |

Изобретение относится к оборудованию для лазерной обработки. Цепью изобретения является повышение качества сварного соединения. Установка содержит рабочий СО -лаэер и He-Ne-лазер для наведения рабочего луча. При сварке оптических окон с трубками квантового генератора последние устанавливают в механизме крепления.. Перед сваркой место стыка нагревают, затем сваривают и отжигают. Телевизионные камеры, расположенные к оси вращения световода под углом, равным бО-ВО, позволяют получать на экране изображение поверхности оптического узла в ннде йл- липса, что повышает точность, приближая ее к максимальной. Процесс ведут от ЭВМ с блоком управления, что обеспечивает высокую стабильность процесса, а следовательно, качество сварки. 1 ил. (Л

30

35

один из них с излучением обрабатываю- п печивает повышение точности .настрой щего СО/1-лаз-ера 1 и систему отр.а- , жающих зеркал 8, совт-тещающую второй из разделенных пучкоБ- He-Ne-лазера 6 с осью врап;ения световода 5 с двигателем 9, На станине 2 во вза1тно пер--25

пёндикулярных плоскостях под углом к оси вращения световода 5, рявным 60-80 ,размеще.нь две телекамеры 10, Имеются датчик 11 яркости, выполненный в виде оптически связанных объектива и фотопрпемника и закрепленный на выходе световода 5, датчик 12 перемещения световода 5 и ЭВМ 13, причем датчик 11 яркости и датчик 12 перемещения световода 5 через ЭВМ 13 соединен с СО/2.-лазером 1 и двигателем 9 вращения, световода 5. Стаь ок

,содержит также телевизоры 14, блок 15 управления ЭВМ 13, нагревательное устройство 16 с механизмом 17 перемещения, колпак 18 с механизмом 19 перемещения, заслонку 20 лазерного излучения СОг -лазера 1.

Использование двух телевизионных систем позволяет получить па экранах телевизоров увеличенное изображение оптического узла (не менее чем в пятикратном размере).

Ориентация телевизионных камер в дйух взаимно перпендикулярных плоскостях, совпадагодих с плоскостями направлений перемещения трубки. (X//), позволяет упростить процесс сокме щепия пзобра ения с трафаретом на экр.ане телевизора.

Закрепление телевизионных камер, расположенных к оси вращения спето40.

45

50

55

вода 5 под углом, равиь,вд 60-80 , поз- воляег получить на экране изо-бражение

ки в 5-10 раз (с 1-1,5 до 0,15- 0,3 мм), дает возможность контролировать качество очистки оптических окон и процесса лазерной сварки, чт повышает технологический выход годных изделий па 10-15% за счет повышения качества сварных соединений.

Введение датчика 11 яркости, теле визионных схем, датчика 12 перемещения световода 3 и ЭВМ 13 позволяет оптимизировать процесс лазерной свар ки оптических окон, повысить стабиль пость температуры в 7-10 раз (с 100 150 до 10-15 С), что резко снижает возмо);;ность деформации оптического окна, повьш1ает воспроизводимость ре зультатов.

Станок работает следующим образом , Перед началом работы выполняют операцию по нанесенгао трафаретов на экраны телевпзорои 14, необходимые для выставления трубки 21.

В механизм 3 крепления вместо трубки 21 устанавливают оптический .узел со шлифованной поверхностью. С помощью рукояток механизма 3 крепления и луча ne-Ni-лазера 6-шлифованную поверхность оптического узла выставляют соосно и перпендикулярно оси свстопода 5 с точностью 0,2 - 0,3 мм. Это положение фиксируют нане сением трафаретов на экранах визоров 14 по полученному изображению, В дальнейшем при заварке трубы 21 выставляют совмещением изображени пшифованной поверхности с нанесенным трафаретом,. .,

Трубку 21 закрепг;яют в механизме 3 креапсния, С помощью рукояток ме

печивает повышение точности .настрой

ки в 5-10 раз (с 1-1,5 до 0,15- 0,3 мм), дает возможность контролировать качество очистки оптических окон и процесса лазерной сварки, что повышает технологический выход годных изделий па 10-15% за счет повышения качества сварных соединений.

Введение датчика 11 яркости, телевизионных схем, датчика 12 перемещения световода 3 и ЭВМ 13 позволяет оптимизировать процесс лазерной сварки оптических окон, повысить стабиль-, пость температуры в 7-10 раз (с 100- 150 до 10-15 С), что резко снижает возмо);;ность деформации оптического окна, повьш1ает воспроизводимость результатов.

Станок работает следующим образом. , Перед началом работы выполняют операцию по нанесенгао трафаретов на экраны телевпзорои 14, необходимые для выставления трубки 21.

В механизм 3 крепления вместо трубки 21 устанавливают оптический .узел со шлифованной поверхностью. С помощью рукояток механизма 3 крепления и луча ne-Ni-лазера 6-шлифованную поверхность оптического узла выставляют соосно и перпендикулярно оси свстопода 5 с точностью 0,2 - 0,3 мм. Это положение фиксируют нанесением трафаретов на экранах визоров 14 по полученному изображению, В дальнейшем при заварке трубы 21 выставляют совмещением изображения пшифованной поверхности с нанесенным трафаретом,. .,

Трубку 21 закрепг;яют в механизме 3 креапсния, С помощью рукояток мехаинэма 3 крепления трубку 21 ориентируют так, чтобы изображение шлифеванной поверхности оптического узла совместилось с трафаретом на экранах телевизоров 1А.

После выставления трубки 21 на ее шлифованную поверхность ycтaнaвл шa- ют очищенное оптическое окно 22, на блоке 15 управления набирают шифр программы обработки трубки и производят пуск ЭВМ 13.

ЭВМ 13 по программе считывает с - задатчика программы обработки трубки на блоке 15 управления набранный шифр, вызывает соответствующую программу и приступает к ее выполнению:

нагревательное устройство 16 с помощью механизма 17 вертикального пе- : емещения поднимается до установле- : ПИЯ. завариваемого узла в ее цент- ральной части;

нагревательное устройство 16 с помощью механизма 19 закрывается сверху колпаком ISj

включается нагревательное устрой- стпо 16 и осуществляется предварительный разогрев свариваемого узла;

колпак 18 отводитсяi

нагревательное устройство 16 опускается;. . .

включается вращение световода 5;

открывается заслонка 20j

осуществляется процесс сварки оп тического окна 22 с трубкой 21,

По окончании сварки заслонка 20 закрывается, световод 5 останавливается, нагревательное устоойство 16 поднимается в первоначальное положение, на него сверху надвигается кол- пак 18 и производится отжиг сварен- ного узла.

После выполнения полного технологического цикла ЭВМ 13 включением сигнализации вызывает оператора,

Формула изобретения

Станок для сварки оптических окон с трубкой квантового генератора по авт. св. В 729942, отличаю- щ и и с я тем, что, с целью повы- ;1пения качества сварного соединения, на станине размещены датчик перемещения световода, ЭВМ и во взаимно перпендикулярных плоскостях под уг20

25 лом 60-80 -к оси вращения световода

две телекамеры, на выходе световода

закреплен датчик яркости, выполненный в виде оптически связанных объек;тива и фотоприемника, причем датчик

2fj; яркости и датчик перемещения световода через ЭВМ соединены с . зером и двигателем вращения световода .

Авторы

Даты

1993-04-23—Публикация

1986-09-26—Подача