(46) 30.08.92. Бюл. N 32

(21)4035231/25 ,

(22)07.03.86

(72) Л.П.Базяпев, А.М.Кодыпев, М.А.Мелнедепа, В.С.Трусов и Т.В.Холопова

(53)621.375.8(088.8)

(56)Патент,Франции № 1556409 кл. Н 01 S, 1969. .

Патент США № 3555450, кл. 33)-9/i5, 1973.

(54)CnOCOR ИЗГОТОВЛЕНИЯ АКТИВНОГО ЭЛЕМЕНТА ГАЗОВОГО ЛАЗЕРА

(57)Изобретение относится к области квантовой электроникн н может быть использовало при изготонленин активных элементов газовьк лазеров. Целью изобретения является повьтение мощности излучения и выхода годных активных элементов. Способ яаключается в том, что ггосле отпайки активных элементов производят нагрев оптических узлов со скоростью 6-120 с/мин до тем1 ературы 250-540 С, вьщерживают

при этой температуре 15-90 мин и снижают температуру вначале со скоростью 3-60°С/мин до 200-300 С, затем со скоростью 6-120 с/мин до 20 С. Такая термическая обработка позволяет удалить с внутренней поверхности оптических окон пленку, образующуюся во время откачки вследствие распыления материала электродов при всех способах герметизации окон активных элементов. В активных элементах со сварным соединением оптических окон j мень- шаются до минимальной величины нап ряжения, вызванные деформацией тонког го окна вследствие разницы давлений внутри откачанного активного элемента и снаружи. Очистка окна и снятие механических напряжений позволяют снизить оптические потери в резонаторе и, как следствие, повысить мощность лазерного излучения, что приводит к повьплению процента выхода годных активных элементов. 6 ип. 1 табл.

Изобретение относится к области :квантовой электроники и может быть исполъаовано при изготовлении газовых лазеров.

Целью изобретения является повышение мопхности излучения и выхода годных активных элементов..

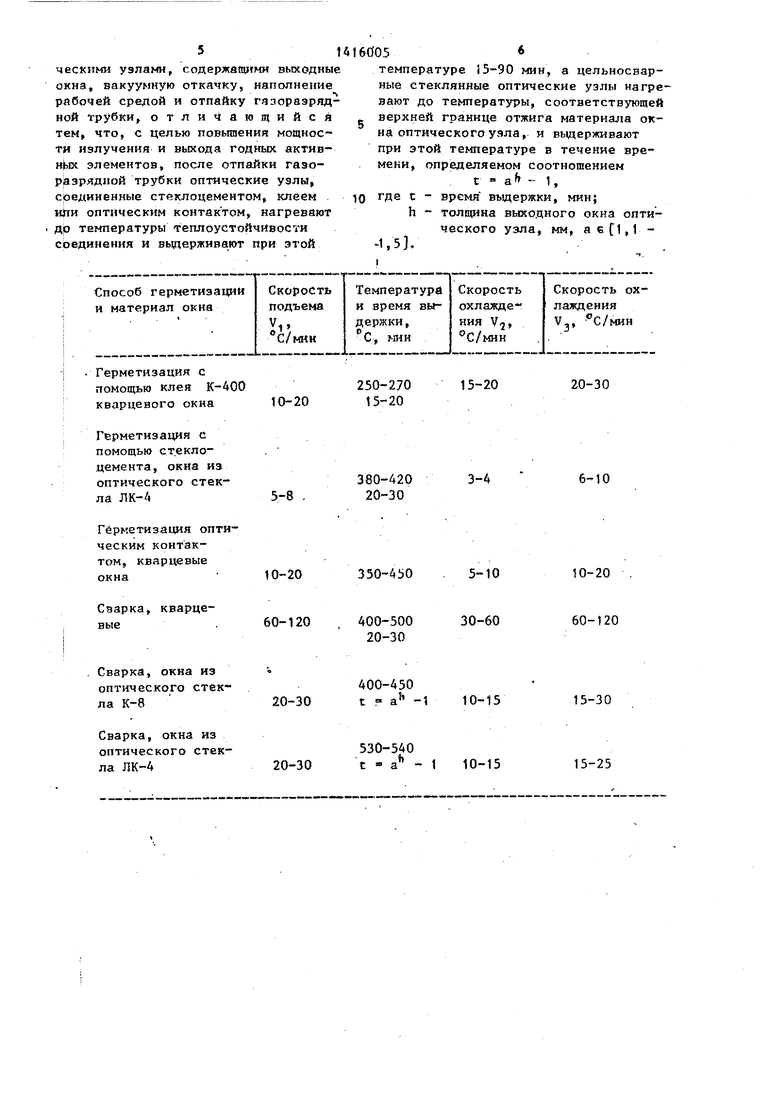

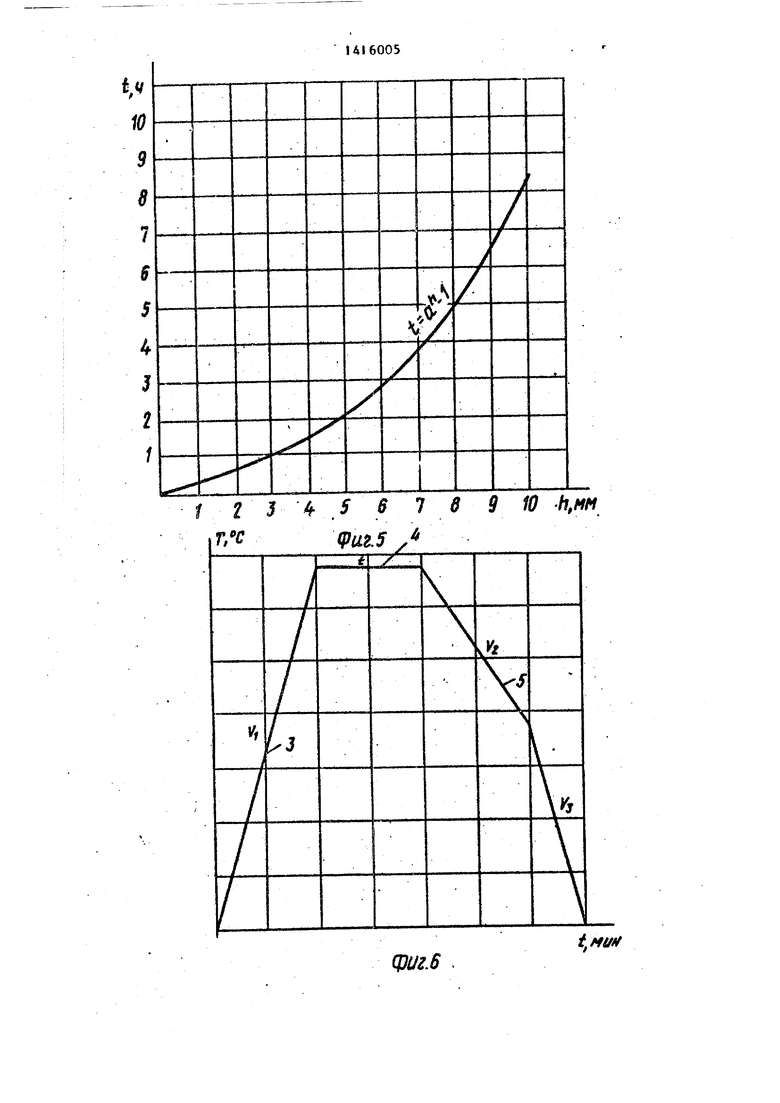

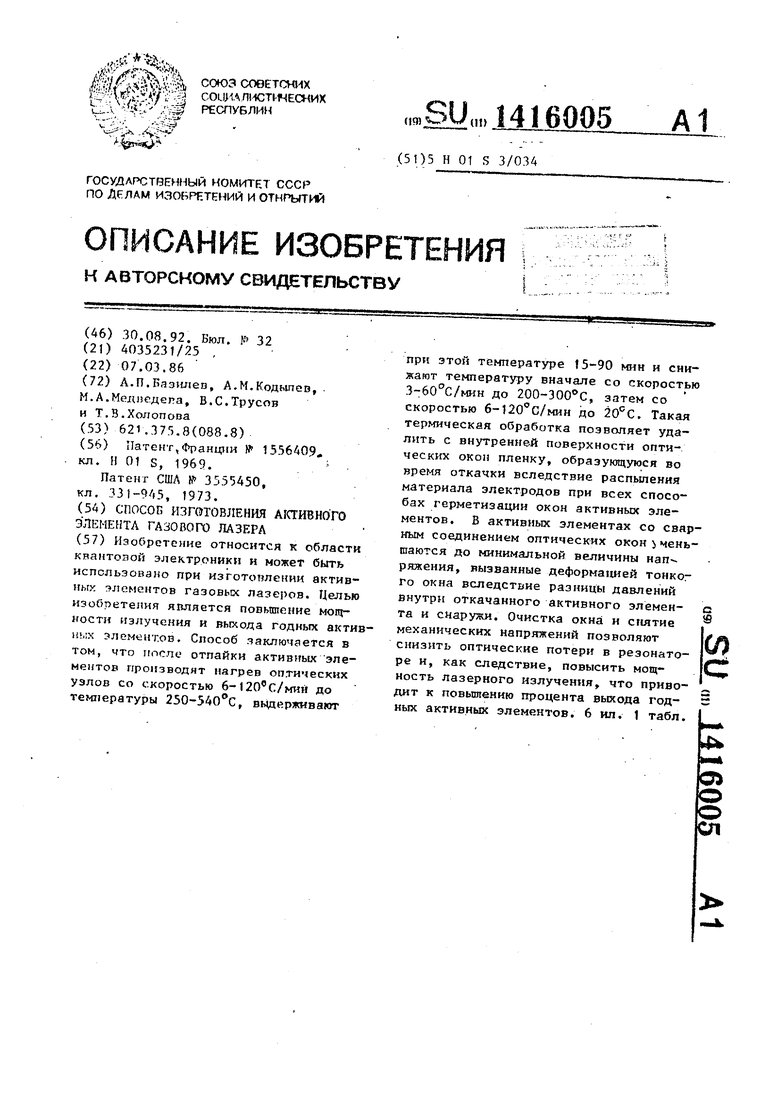

Ни фиг, 1 приведена конструкция оптического узла с оптическим окном, соединенном клеем; на фиг, 2 конст- ;рукция оптического узла.с оптическим ;окном, соединенным стеклоцементом; iна фиг. 3 - конструкция цельносварного оптического узла с полым кварцевым наконечником нд фиг, 4 - конструкция цельносварного оптического .узла со спл-ошным стеклянным наконечником|| на фиг, 5 зависимость рремени выдержки цельносварных стеклянных оп- тических узлов от толщины оптических окон из материала на фиг, 6 графически изображены режимы нагрева оптических узлов. Режимы нагрева, выдержки и охл,ждения оптических уз- ЛОБ, представленных на фиг. 1-Д,при- ведены в таблице.

Способ изготовления активного элег мента газового лазера включает соединение газоразрядной трубки 1 с опти- ческими узлами, содержащими выход™ ныв окна 2, вакуумную откачку, наполнение рабочей средой и отпайку газоразрядной трубки. После отпайки газоразрядной трубки оптические узлы подвергают термической обработке, при этом оптические узлы, герметизированные стеклоцементом, клеем или оптическим контактом нагревают до температуры теплоустойчивости соеди- нения и выдерживают при этой температуре 15-90 мин, а цельносварные стеклянные оптические узлы нагревают до температуры, соответствующей верхней границе отжига материала окна опти- .ческого узла и выдерживают при этой темттературе в течение времени, определяемом соотношением t а - 1, где с - BpefiH выдержки, мин; h - толщина выходного окна, оптического уз- ла, MMj а - экспериментально .определяемая велич ша, постоянная для пары материалов окно - наконечник оптического узла, удовлетворяющая условию 1,1 6 а $1,5,

Введение термической обработки оптических узлов после откачки, наполнения и отпайки raa- азрядной трубки позволяет, с одьч/й стороны.

5 0 5

О Q 5 п

5

5

удалить с внутренней поверхности оптических окон пленку, образующуюся во время откачки вследствие распыления материала электродов при всех способах герметизации активных элементов, и, с другой стороны, в ак- тивньк элементах со сварными соединениями оптических окон уменьшить до минимальной величины напряжения,- вызванные деформа1щей тонкого окна вследствие разницы давлений внутри откаченного активного элемента и снаружи. Очистка окна и снятие механических напряжений позволяет снизить оптические потери в резонаторе, и, как следствие, повысить мощность лазерного излучения, что приводит к повышению процента выхода годных активных элементов.

Как видно из таблицы, скорости нагрева V и охлаждения V, температура Т и время выдержки с зависят от способа герметизации и материала окон,

Скорость нагрева V, (участок 3, фиг. 6) определяетс.я термостойкостью оптических узлов. При скоростях выше Vy 120°С/мин (см, таблицу) узел разрушается, меньше V - 6°С/мин жается производительность, повышается газовыделение оболочки.

Верхний предел температуры нагрева Т 5АО°С определяется, во-первых, термостойкостью узла и, во-вторых, возможностью снятия напряжений в стеклянном окне, соединенном сваркой, т,е, верхней границей отжига для стеклянных окон типа Л К-4, Превьппение температуры приводит в узлах со стеклянными сварными окнами к их деформации и, следовательно, к снижению мощности, со стеклянными окнами, соединенными стеклоцементом, к разруще- нию. В узлах с кварцевыми окнами в клеевых соединениях (фиг. 1) приводит к Нарушению герметичности, а в сварных соединениях (фиг. 3) - к повышенной газопроницаемости кварцевого наконечника оптического узла в нагретом состоянии. При температуре, меньшей 250°С, происходит неполное удаление пленки с поверхности окна. В этом отношении оптимальным вариантом конструкции являются узлы со сварным соединением окон, которые можно подвергнуть обработке при максимальной температуре с целью удаления пленки с внутренней поверхности окна.

3.14

Дальнейшее повышение температуры нагрева, например, до ЗАО С для ЛК-4 позволяет снять напряжения в окнах, .

Время выдержки 15-90 мин определяется, а одной стороны, временем, достаточным для удаления пленки (15 мин), с другой CTopoHti, временем исключающим разрушение узла и дополнительное газовыделение для всех типов соединений (90 мин) (участок 4, фиг. 6). Для цельносварных оптических узлов со стеклянными окнами с целью снятия напряжения время вьдер- ки определяется соотношением t - а - 1.

График, пpeдcтaвлeнны на фиг. 5, показывает, что время вьдержки возрастает с увеличением толщины окна, причем эта зависимость носит непрямолинейный характер, что очень важно для получения качества выходного окна и активного элемента в целом.

Ограничение времени с 90 мин связано с тем, что в практике окна из ЛК-4 (К-8) толщиной более 4 мм не применяются, так как дальнейшее увеличение толщины окна приводит к рост оптических потерь в резонаторе и снижению мощности. Вепичина а определяется экспериментально и является постоянной для определенной пары материалов. Например, для окна ЛК-4 толщиной 1,3 мм (фиг. ,А), сваренного лучом лазера с полусферическим наконечником из стекла С52-1, она составляет 1,25. При вьшолнении условий этого соотношения практически полностью снимаются напряжения в оптическом окне.

После вьщержки температуру узла снижают вначале со скоростью 3 - 60 С/мин на участке 5 фиг . 6 до температуры 200-300°С, что исключает возникновение напряжений при охлаж- .дении. Затем температуру снижают Со скоростью 6-120°С/мин до комнатной температуры ().

При V 7 60°С/мин увеличиваются напряжения в оптических узлах, что приводит либо к их разрушению, либо к увеличению оптических потерь и, следовательно, снижению мощности.При У 3°С/мин снижается производительность труда. .

Аналогично объясняется и скорость V, отличие состоит лишь в том, что при температурах менее для клеевых соединений окон и менее

5

для сиариг-г.х copnunoiun i с ;ч:кпя 1ных оптических окон onacHocTj- н:ииик11о напряжений уменьшается и, следовательно, пролстапляется воз.-чол ньгм увеличение скорости охладчденит. При V 7 120°С/мин урелпчипаются нанря л: ния в оптических узлах, что приводит либо к роэрушению, либо к увеличению

оптических потерь в окнах и, следовательно, снижению мощнрстИо При УЗ 6 С/мин сн исается производительность труда техчолот ического цикла герметизации выходных узлои.

Способ изготовлени я активного элемент He-Ne лазера со сварным соединением окон из материала ЛК- толщиной 1,3 мм (фиг. 4) включает изготовление разрядного капилляра с электродными узлаьш, очистку, сборку капилляра с электродными узлами и сварку окон. Сварку окон выполняют с помощью луча СОг-лазера на специальной установке, гер -{етизирован1 ую трубку

откачивают, наполняют и отпаивают по штенгелю. Затем активньй элемент закрепляют в печи и нагревают оптический узел со сварным соединением окон ТОЛВД1НОЙ 1,3 мм со скоростью V,

24 С/мин до Т , вьиерживают при этой те1-о1ературе 20,2 кп1н - время выбрано 3 соответствии с формулой (t 1,25 - 1). После вьщержки снижают температуру ,зле со скоростью V. 10°С/мян, а затем со скоростью V 15 С/мин до комнатной температуры. После этого замеряют мощность излучения активного элемента, Испытания активных элементов, изготовленных в соответствии с предложенным способом, показали, что мощность активных элементов возрастает на 15-90%. Разброс диапазона определяется типом прибора и условиями температурной обработки. Способ был применен также для восстановления отработавших срок службы активных элементов и опробован на партии приборов. Результаты показали, ч-го мощ50

нос гь в активных элементах He-Ne лазеров со сварными окнами восстанавливается практически до первоначальной и активные элементы работают столько же, как и новые.

55 Фор.мула изобретения

. Способ изготовления активного элемента газового .лазера, включаю11Д1й соединение разрядной трубки с опти5U

ческими узлами, содержащими выходные окна, вакуумную откачку, наполнение рябочей средой и отпайку гязораэряд- ной трубки, отли1 ающийся тем, что, с целью повьппения мощности излучения и выхода годных актив- ньк элементов, после отпайки газо- р зрядной трубки оптические узлы, соединенные стеклоцементом, клеем иНи оптическим контактом, нагревают др температуры теплоустойчивости соединения и выдерживают при этой

16605

температуре J5--90 мин, а цельносварные стеклянные оптические узлы нагревают до температуры, соответствующей g верхней границе отжига материала окна оптического уяла, и выдерживают при этой температуре в течение времени, определяемом соотношением

t - а - 1, 10 где с - время выдержки, мин;

h - толщина выходного окна оптического узла, мм, а ,1 - -1,5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОГО ЭЛЕМЕНТА ГАЗОВОГО ЛАЗЕРА | 2004 |

|

RU2273928C1 |

| Активный элемент газового лазера | 1987 |

|

SU1475438A1 |

| Способ изготовления активного элемента газового лазера | 1986 |

|

SU1414259A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОГО ЭЛЕМЕНТА ГАЗОВОГО ЛАЗЕРА С ВНУТРЕННИМИ ЗЕРКАЛАМИ | 2005 |

|

RU2283522C1 |

| Способ изготовления активного элемента газового лазера | 1986 |

|

SU1426382A1 |

| Активный элемент газового лазера | 1979 |

|

SU753326A1 |

| Способ изготовления оптического узла газового лазера | 1987 |

|

SU1547655A1 |

| Способ герметичного соединения оптического элемента с трубкой газового лазера | 1989 |

|

SU1638962A1 |

| Автомат для изготовления оптических узлов | 1988 |

|

SU1574104A1 |

| ШИРОКОПОЛОСНЫЙ ПЛАЗМЕННЫЙ ИСТОЧНИК СВЕТА С ЛАЗЕРНОЙ НАКАЧКОЙ | 2021 |

|

RU2780202C1 |

Герметизация с помощью клея К-400 кварцевого окна

Герметизация с помощью стекло- цемента, окна из оптического стекла ЛК-А

Герметизация оптическим контактом, кварцевые окна

Сварка, кварцевые. 60-120

Сварка, окна из оптического стекла К-8

20-30

Сварка, окна из оптического стекла ЛК-4

20-30

250-270 15-20

15-20

20-30

380-420 20-30

36-10

330-450

5-10

10-20

400-500 20-30

30-60

60-120

400-450

10-15

15-30

530-540 t - а - 1

10-15

15-25

С те НЛО С5гч

Стек/1оС52 1Стенлоцемент

,- у-

/ t / f У /f . -

---- .хОг

/ « / fi X j/

кварц

/ / У t / / y t 1 i

A y V y

Нвар

Стекпо С52-1

I х

/Г /

/it f Т tf t УКлей /Г-4Ш

Л

Vu2.i

Кварц .

/IKVuz.l

Нварц

Фиг.

С52-1

.

12 J Ч . S 18 9 W h,MM r.c(Pats

/

/

t

Авторы

Даты

1992-08-30—Публикация

1986-03-07—Подача