(ik Nd

I 1 . f-,|4 rPlI К triT: к КП. ИГГ:

, p;: I ( и M- i: PT ibi гт. .1и,( lipH ИГ ОТ )Я Iie lUtM AKTHnirt rx Krtf NfnHГ Ч1 i-.i ,rx ляяе1Н1В,

Hojiiiro гппбретепип иплпптг.я повы- пи .ипр И 1ходл 1 од71ых элементе и и гтроизнолительипсти труда,

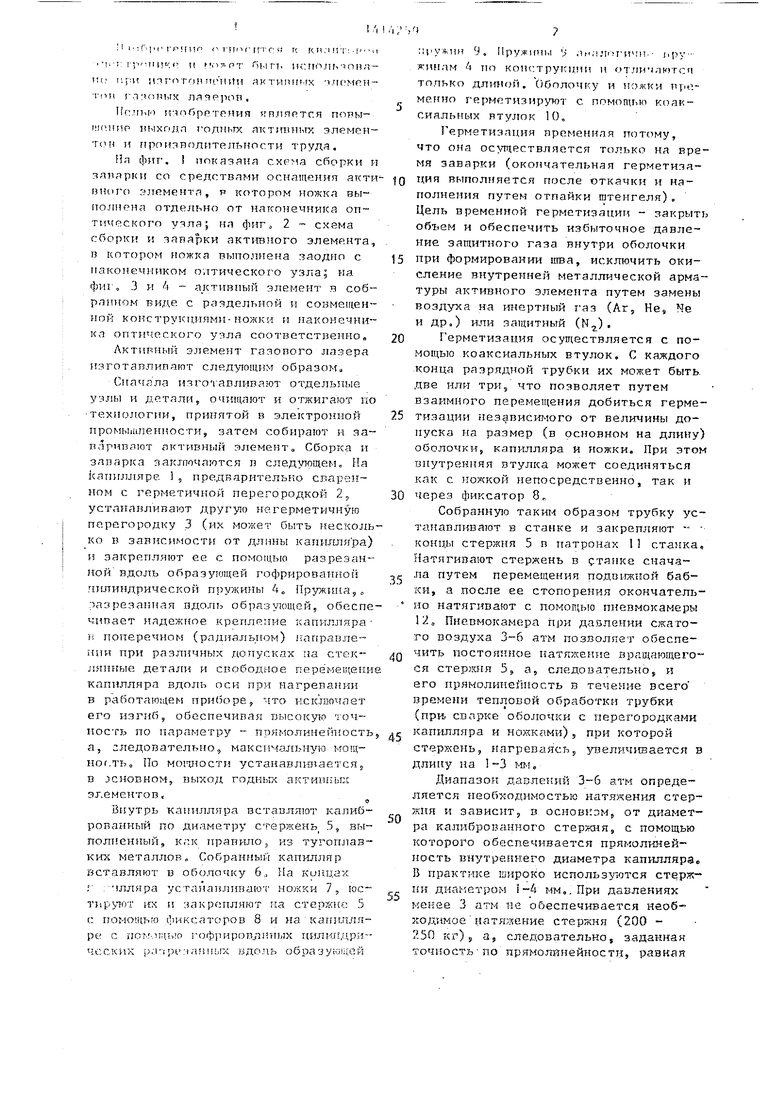

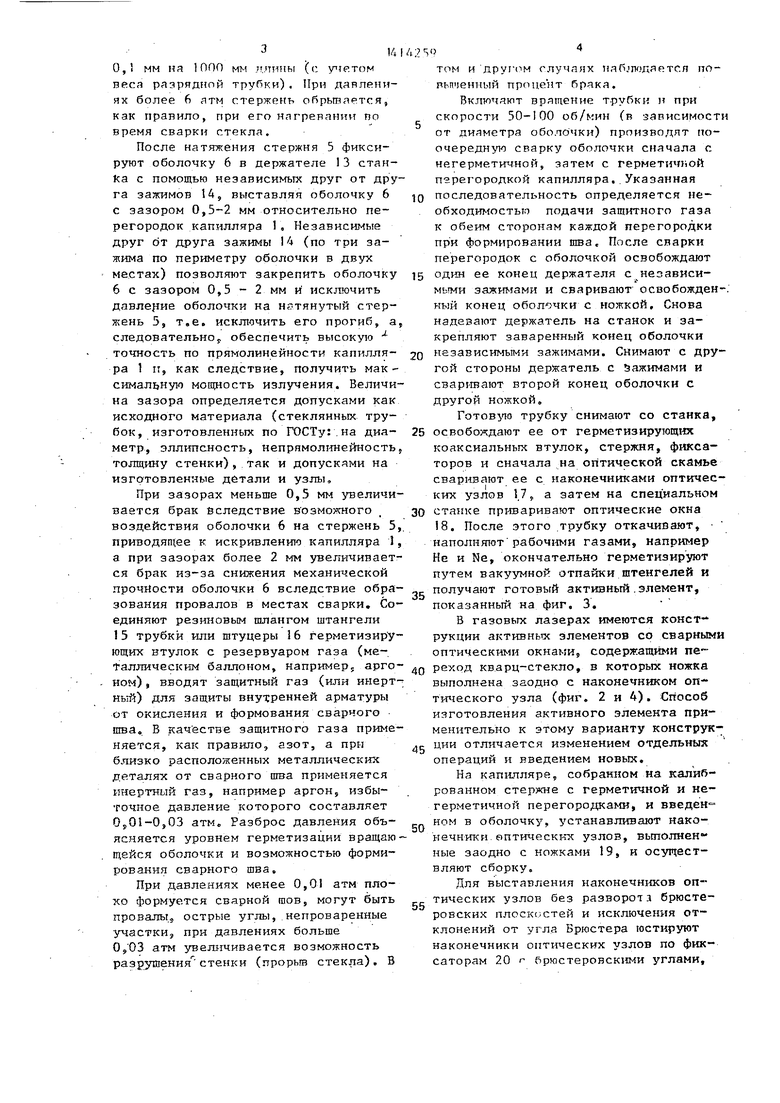

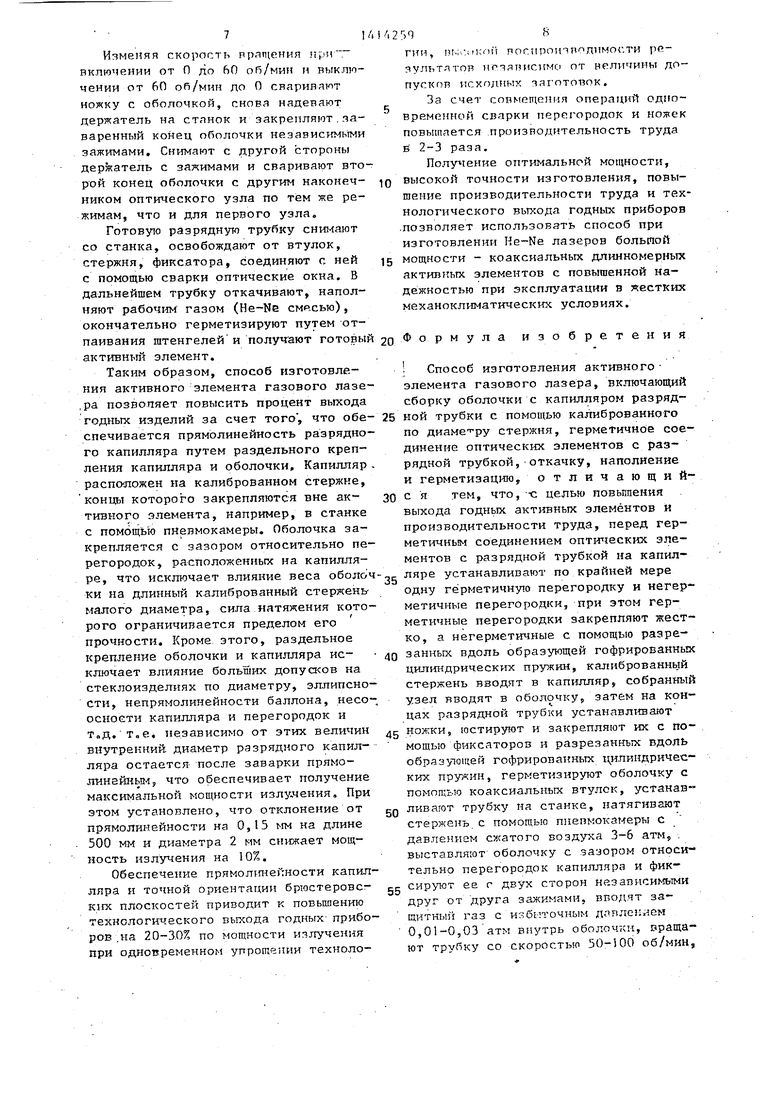

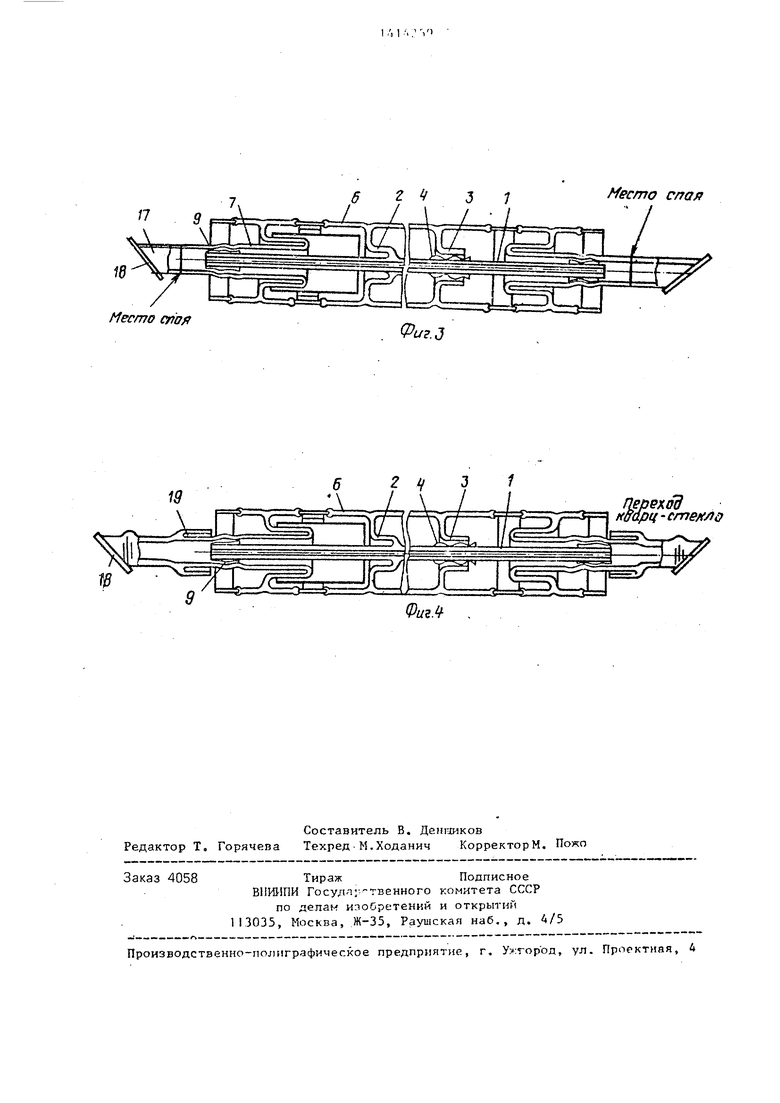

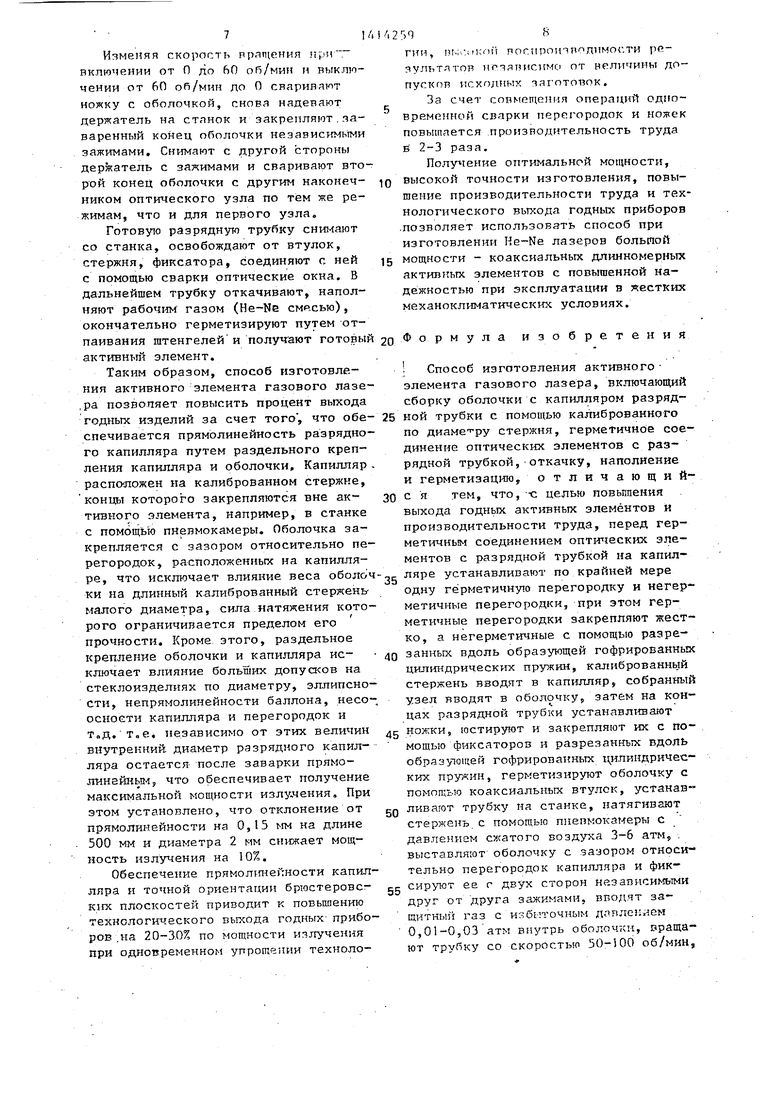

tin фиг, покязанп сборки и зяяарки со средствпми оснащения акти DHC1I41 элпмеитя, р котором ножка вы гтолнеил отдельно от наконечника оп- тич1 ского уяла на фиг 2 - схема сборки и запарки акт1ганого элемента, в котором выно.пнена заодно с тгаконечником олтнческого узла; на фиг. 3 и А - актнвпь й элемент в собранном виде, с раздельной и совмещенной коь струтсниями-ножки н наконечника опти геского узла соответственно,

АКТИРНЫЙ элемент газового лазера изготавливают слкду101цим образом

Сначала изгоч авливают отдельные узлы и детали, очищают и отжигают по технологии, принятой в гшектронной iipoMbiianeHHocTH, затем собирают и заваривают активный элемент„ Сборка и запарка заключается п следующем. На кагнглляре. 1 , предварительью сваренном с герметичной нерегородкой 2, устанавливают другую негерметичную перегородку 3 (их может быть несколько в saBHCHMOCTt от длины капилляра) и закрепляют ее с разрезанной вдоль обраэу о1цей гофрированной .чтшиндрической пружины 4„ Пружин.а5„ г азрезанная вдоль образующей, обеспечивает надежное крепление гсапклляра ii нонеречном (радиальном) . гаправле- НИИ нри различных допусках па стеклянные детали и свободное переме1цени капилляра вдо;н оси при нагревании в работающем npHfjope, исключает его изгиб, обеспечивая высокую точность но параметру - прямолинейность а, ::ледовательно, мaкcимaJ ьнyю кощ- ног.ть. По могаюсти устанавлш аетсЯг в JCHOBHOM, выход годньк актив -;ьпс эт.еМетггов,,

BiiyTpb капилляра вставляю калиброванный по диаметру стержень, 5, выполненный, к,-:к правило, из тугонлав- металлов. Собранный капилляр вставляют в обсхпочку 6„ Яа киицах ; : члляра устанавливают ножки 7, юс- 1К и закренляют на стерулне 5 с noMoiiu-tw фиксаторов 8 и на канм.гиьтре с . -ОфрИрОВЛИНЬ Х ,

ческях p. r ipe. taFiiibix вдоль образую :;:сй

0

0

5

0

5

0

5

0

5

9, Пружины J ,1н,- л а-ичн. jppy-- жинам 4 но конг.трутси. И и отличаются только длттной. Оболочку и ножки временно герметизируют с. помощью коаксиальных втулок 10,

1 -рметизания временная потому, что она осуществляется только на время заварки (окончательная герметизация выполняется после откачки и наполнения путем отпайки штенгеля)„ Цель временной герметизации - закрыть объем и обеспечить избьгточное давление защитного газа внутри оболочки нри формировании шва, исключить окисление внутренней металлической арматуры активного элемента путем замены воздуха иа инертный газ (Аг, Не, Ne и др.) или защитный (N) .

Герметизация осуществляется с помощью коаксиальных втулок, С каждого конца разряк юн трубки их может быть. две или три/ что позволяет путем взаимного перемещения добиться герметизации нездписш-юго от величины до- нуска на размер (в основном на длину) оболо ки, капилляра И ножки. При этом внутренняя втулка может соединяться как с )1ожкой непосредственно, так и через фиксатор 8,,

Собранную такш образом трубку устанавливают в станке и за среш1яют - концы стержня 5 в патронах 11 станка. Натягивают стержень в станке сначала путем перемещения подвижной бабки, а после ее стопорения окончательно натягивают с помощью пневмокамеры 12,, Пиевмокамера при давлении сжатого воздуха 3-6 атм позволяет обеспечить постоянное натяжение вращающегося стержня 5, а5 следовательно и его прямолинейность в течение всего времени тепловой обработки трубки (при сварке оболочки с перегородками капилляра и ножками),, при которой стержень, нагреваясь, тзелич1шается в длину на 1-3 №,

Диапазон даплений З-б атм определяется необходимостью натяжения стержня к зависит, в ocHOBiioMp от диаметра калиброванного cтepжз Я5 с помощью которого обеспечивается прямолинейность внутреннего диаметра капилляра В практике широко используются стержня дианетро ч 1-4 м,, При давлениях менее 3 атм ие обеспечивается необ- коднмое натя.1яение стержня (200 - 250 кг)J а, следовательно, заданная точность-по прямолинейности, равная

3,4

0,1 мм на 1000 мм .п.яииы (с .том веса разрядной трубки) , При давлет1н- ях более 6 атм стержень обрьшается, как правило, при его нагревании по время сварки стекла.

После натяжения стержня 5 фиксируют оболочку 6 в держателе 13 станка с помощью независимых друг от друга зажимов 14, выставляя оболочку 6 с зазором 0,5-2 мм относительно перегородок капилляра Г, Независимые друг от друга зажимы 14 (по три зажима по периметру оболочки в двух местах) позволяют закрепить оболочку 6 с зазором 0,5 - 2 мм и иcкJгючить давление оболочки на натянутый стержень 5, т.е. исключить его прогиб, а следовательно у обеспечить высокую точность по прямолинейности капилляра IT, как следствие, получить максимальную мощность излучения. Величина зазора определяется допусками как исходного материала (стеклянных трубок, изготовленных по ГОСТу:.на диаметр, эллипсность, непрямолт-шейность толщину стенки), так и допусками на изготовленные детали и узлы.

При зазорах меньше 0,5 мм увеличивается брак Вследствие в оэможного воздействия оболочки 6 на стержень 5, приводящее к искривлению капилляра 1, а при зазорах более 2 мм увеличивается брак из-за снижения механической прочности оболочки 6 вследствие образования провалов в местах сварки. Соединяют резиновьЕМ шлангом штангели 15 трубки или штуцеры 16 герметизирующих втулок с резервуаром газа (металлическим баллоном, например, аргоном) , вводят защитный газ (или инертный) для защиты внутренней арматуры от окисления и формования сварного шва. В кач естве защитного газа применяется, как правило, азот, а при близко расположенных металлических деталях от сварного пша применяется инертный газ, например аргон, избыточное давление которого составляет 0,01-0,03 атм. Разброс давления объясняется уровнем герметизации вращающейся оболочки и возможностью формирования сварного шва.

При давлениях менее 0,01 атм плохо формуется сварной шов, могут быть провалы, острые углы, непроваренные участки, при давлениях больше атм увеличивается возможность разрушения стенки (прорыв стекла) . В

9

том и ДРУ1Ч1М случаях нлблт дяктся по- яьпиенный процент брака.

Включают вращение трубки и при скорости 50-100 об/мин (в зависимости от диаметра оболочки) производят поочередную сварку оболочки сначала с негерметичной, затем с герметич11ОЙ перегородкой капилляра. Указанная

последовательность определяется необходимостью подачи защитного газа к обеим сторонам каждой перегородки при формировании щва. После снарки перегородок с оболочкой освобождают

один ее конец держателя с независимыми зажимами и сваривают освобожден-. ный конец обол )чки с ножкой. Снова надевают держатель на станок и закрепляют заваренный конец оболочки

независимъми зажимами. Снимают с другой стороны держатель с Эажимами и свар1-тают второй конец оболочки с другой Ножкой,

roTOBifo трубку снимают со станка,

освобождают ее от герметизирующих коаксиальных втулок, стержня, фиксаторов и сначала на оптической скамье сваривают ее с наконечниками оптических узлов 1.7 а затем на специальном

сташсе приваривают оптические окна 18. После этого .трубку откачивают, наполняют рабочими газами, например Не и Ne, окончательно герметизируют путем вакуумной отпайки штенгелей и

получают готовый активный.элемент, показанный на фиг. 3.

В газовьтх лазерах имеются конст рукции активньтх элементов со сварными оптическими окнами, содержащими переход кварц-стекло, в которых ножка выполнена заодно с наконечником оптического узла (фиг. 2 и 4). Способ изготовления активного элемента применительно к этому варианту конструк-

ции отличается изменением отдельных

операции и введением новых.

На капилляре, собранном на калиброванном стержне с герметичной и негерметичной перегородками, и введен ном в оболочку, устанавливают нако-

нечники.аптическт узлов, вьтолнен

ные заодно с ножками 19, и осуществляют сборку.

Для выставления наконечников оптических узлов без разворота брюсте- ровских плоск(.;стей и исключения от клонений от угла Брюстера юстируют наконечники оптических узлов по фиксаторам 20 f 5рюстеровскими углами.

5

ilnnccaTophi 20 выстлвляют по призмлм 21 стаикя, лращагот трубку, увеличива скорость иращения за 10-30 с от О до 50-100 об/мин и сваривают при этой скорости оболочку по режимам, знало- гичиы 1 первому вариа ту способа,,

Вращение трубки начинают не сразу do скоростью 50-100 об/мин, а посте- nipMHO увеличивая скорость эя 10-30 с

о;т О до 50-100 о б/мин, чтобы исклго- разворот,,возникающий вследствие неоднопременного начала вращения шпинделей станка (в приводе имеются зизоры),

П р и м а- р 1 , Изготавливают активный элемент длинномерного гелий неонового лазера .длиной 1500 мм диаметром оболочки 50 , внутренним ди аИетром разрядного к-апилляра Д,- мм при его длине 1390 мм с разделенными нЬжкой и наконечником оптического уЬла, изготовленные узлы и детали .. сьбирзют следутоошм образом.

На капилляре5 .сваренном с герме™ Tt-WHOH лерегородкой (диаметром АЗ- мм), устанавливают негерметичные (с отверстиями) перегородки к закрепляют их на капилляре с помощью хзтул- кНб Внутрь капилляра вставляют стержень- диаметром 4,0 мм. Собранный капилляр вставляют в оболочку. На концах капилляра устанавливают ножки закрепляют шс с- ломощью фиксатора на

ctepJKiie и пруткин на капилляре Оболочку и,ножки герметизируют втулкамИ Собранную трубку устанавлииают в С Ганке и закрепляют концы стержня в ггатронах станка. Натягивают стержень D станке сначала с помощью подвшк™ нфй бабки, а патем с помощью пне вмо- камеры. После натяжения стержня фшс сируют оболочку в держателе станка с помощью незавнстшьпс за7(имов, выстав

.ляя оболочку с зазором 0,5-2 мм относительно неретородок капи.тшяра, Ссзединяют резиновым шлангом штенгеля с резервуаром защитного газа и подаю газ с избыточным давлением 0,01 - О,,03-атм внутрь оболочки Включают врашение изделия и при скорости 60 об/мин производят поочередно сварку оболочки сначала с негерметнчными перегородк амкр затем с герметичной. Освобождают один конец оболочки от з ;|жимо з держателя, снимают держатель к сварипают этот конец оболочки с пожкойо Снова надеваю г держатель и фюссируют сваренный . оболочки

59

л.-я юшсимыми зажима -,11, с другой стороны держатель .с заттмами и сваривают второй конец оболочки с другой ножкой,

В дальнейшем оболочку соединяют . с наконечниками оптических узлов, узлы Соединяют с окнами (зеркалами), откачивают, наполняют и окончательно герметизируют активный элемент. Пример 2. Изготавливают активный элемент гелий-неонового лазера длиной-91 6 мм, наружнь1М диаметром оболочки 50 мм,-внутренним диаметром разрядного капилляра 3,6 мм при его длине 800 мм с совмещенными ножкой и наконечником оптического узла Изготовленные заранее детали и узлы собирают следующим об.рйзом.

На капилляре, сваренным с герметичной перегородкой (диаметром A3 мм), устанавливают негерметичные (с отверстиями) перего|зодки т закрепляют их на капилляре с помощью пружин. Внутрь

капилляра вставляют стержень диаметром 3j5 ммо Собранный капилляр вставляют в оболочку, - Па концах капилляра устанавливают наконечншси .оптических узлов 5 закрепляют их с помощью фиксаторов на стершге и на капилляре с по-. мощью лруукин, собранные в оболочке капилляр и наконечники оптических узлов временно герметизируют с помощью . .втулок и фиксаторов с брюстеровскими

угламив Собранную и гер1-1етизированную трубкз - устанавливают на. станке и закрепляют стержень 5 в патронах станка. Натягивают стержень в станке сначала правой бабкой, а затем с помощью

пневмокамеры станка Оболочку б закрепляют зажимами юстир тот наконеЧ НИКИ оптических узлов по фиксаторам. с брюстеровскими углами, фиксируют по .контрольным призмам станка и за

крепляют их в съюстированном положении па стержне, Соеди.няют резиновым шлангом щтенгели на оболочке и резервуар с инертным газом и подают газ внутрь о.болочки (давление OjOl - О ОЗ атм) Включают вращение изделия, У1зеличиэая скорость .вращения за 10 - 30 е от О до 60 об/минS производят поперечно сварку оболочки сначала с негерметичноfi перегородкой 3, затем с герметичнойJ CHi-шашт скорость вращения до О, освобождаютS напрю-шр, правый конец оболочки от держателя и сваривают его с наконечником опти- веского узла.

7

Изменяя скорость Ррлп1ения ри включении от П до (SO о б/мин и выключении от 60 об/мин до О сваривают ножку с оболочкой, снова надевают держатель на станок и закрепляют.яа- варенный конец оболочки неэависртыми зажимами. Снимают с другой стороны держатель с зажимами и сваривают второй конец оболочки с другим наконеч- НИКОМ оптического узла по тем же режимам, что и для первого узла«

Готовую разрядную трубку снимают со станка, освобождают от втулок, стержня, фиксатора, соединяют с ней с помощью сварки оптические окна, В дальнейшем трубку откачивают, наполняют рабочим газом (He-Ne смесью), окончательно герметизируют путем отпаивания штенгелей и получают готовы активный элемент.

Таким образом, способ изготовления активного элемента газового лазе ,ра позвопяет повысить процент выхода годных изделий за счет того , что обе спечивается прямолинейность разрядного капилляра путем раздельного крепления капилляра и оболочки. Капилляр расположен на калиброванном стержне, концы которого закрепляются вне активного элемента, например, в станке с помощью пневмокамеры. Оболочка закрепляется с зазором относительно перегородок, расположенных на капилляре, что исключает влияние веса оболоки на длинный калиброванный стержень- малого диаметра, сила натяжения которого ограничивается пределом его прочности. Кроме этого, раздельное крепление оболочки и капилляра исключает влияние больших допусков на стеклоизделиях по диаметру, эллипсно сти, непрямолинейности баллона, несо осности капилляра и перегородок и ТвД, Тое, независимо от этих величин внутренний, диаметр разрядного капилляра остается- после заварки прямо- лтннайньп-, что обеспечивает получение максимальной мощности излу чения. При этом установлено, что отклонение от прямолинейности на 0,15 мм на длине 500 мм и диаметра 2 нм снюкает мощность излучения на 10%,

Обеспечение прямол1шейности капилляра и точной ориентации брюстеровс- К1ПС плоскостей приводит к повышению технолоп-гческого выхода годных- приборов .на 20-3.0% по мощности изтгучения при одновременном упрощении техноло

Q

5 о

5

0

5

0

Б

0

5

2S18

гин, п.;1 ,( рогл1ротвопимости рр- зультятов Hin.anHOiMCi от величины допусков исходных заготовок.

За счет совмещения операций одновременной сварки перегородок и ножек повышается производительность труда б 2-3 раза,

Получение оптимальной мощности, высокой точности изготовления, повышение производительности труда и технологического выхода годных приборов .позволяет использовать способ при изготовлении Ke-Ne лазеров больиой мощности - коаксиальных длинномерных активных элементов с повышенной надежностью при эксплуатации в яестких механоклиматических условиях.

Формула изобретения

Способ изготовления активного элемента газового лазера, включающий сборку оболочки с капилляром разрядной трубки с помощью калиброванного по диаме ру стержня, герметичное соединение оптических элементов с разрядной трубкой, откачку, наполнение и герметизацию, отличающи й- с я тем, что,-с целью повышения выхода годных активных элементов и производительности труда, перед гер- метичньм соединением onTH iecKHX элементов с разрядной трубкой на капилляре устанавливают по крайней мере одну герметичную перегородку и негерметичные перегородки, при этом герметичные перегородки закрепляют жестко, а иегерметичные с помощью разрезанных вдоль образующей гофрированных цилиндрических пружин, калиброванный стержень вводят в капилляр, собранный узел вводят в оболочку, затем на концах разрядной трубки устанавливают ножки, юстируют и закрепляют их с помощью фиксаторов и разрезанкътх вдоль образующей гофрированных щ линдричес- ких пружин, герметизируют оболочку с помощью коаксиальных втулок, устанав лквагот трубку на станке, натягивают стержень с помощью пиепмокамеры с давлением сжатого воздуха 3-6 атм, . выставляют оболочку с .зазором относи- тельно перегородок капилляра и фиксируют ее г двух сторон назависимыми друг от друга зажимами, вводят за- щитны газ с избмточным давлем,1ем 0,01-0,03 атм внутрь оболочки, вращают трубку со скоростью 50-500 об/мин,

flpli Э ГОЬ СВЛрИПЯЬ Л оболочку по IH

MT i pVj С тачяла с иегерметичиыг и,; за- там с гермет1тчньгмн -перегородками ка- птшляра, освобождяю Г один конец оболочки от аажтшов сваривают его с

.-;л luji i и снова закр.:. и.пяют , ос гк ождл- шт второй конец оболочки и спарипают ei o с другой ножкой, снимают герметизирующие коаксиальные втулки и калиб- роваиный стержень.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сборки и сварки цилиндрических изделий | 1982 |

|

SU1127178A1 |

| Газовый лазер | 1984 |

|

SU1268058A1 |

| Активный элемент газового лазера | 1979 |

|

SU753326A1 |

| ГАЗОВЫЙ ИОННЫЙ ЛАЗЕР | 1981 |

|

SU1028219A1 |

| Способ изготовления активного элемента газового лазера | 1986 |

|

SU1387832A1 |

| Газовый лазер | 1979 |

|

SU774500A1 |

| Способ герметичного соединения оптического элемента с трубкой газового лазера | 1989 |

|

SU1638962A1 |

| Активный элемент газового лазера | 1987 |

|

SU1475438A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОГО ШТЕКЕРА (ВАРИАНТЫ) | 1997 |

|

RU2110819C1 |

| НЕ-NE ЛАЗЕР | 2004 |

|

RU2271592C1 |

Изобретение относится к квантовой электронике и может быть использовано при изготовлении газовых лазеров. Цель изобретения - повьппение выхода годных активных элементов и производительности труда. Это достигается за счет изготовления активного элемента лазера в определенной последовательности. Разрядную трубку собирают на калиброванном стержне, натянутом с помощью пневмокамеры. Затем выставляют оболочку с зазором относительно перегородок капилляра и фиксируют ее независимыми друг от друга зажимами. Оболочку сваривают в заданных режимах с перегородками и ножками в защитной среде при вращении разрядной трубки оо скоростью 50-100 о б/мин, Повьппение производительности труда также достигается за счет совмещения операций заварки оболочки с капилляром и ножками 4 ил.

гff г 3 1

7 5 . А

j г рД-3.- ,-Дт -г-пЯХ- -., ,/ ,.-

Ж

I ЬUzJ OUE g

(i/.J

Несто спая

(i/.J

ерекод

ffffdpif - emef(/)o

Фи. ,

| Патент США № 3516009, кл | |||

| Накладной висячий замок | 1922 |

|

SU331A1 |

| Патент CDJA 3849531, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| I | |||

Авторы

Даты

1992-09-23—Публикация

1986-06-16—Подача