«и

со о

00

00

СП

Изобретение относится к- технологи минеральных удобрений, в частности к способам получения комплекс.ных удобрений, содержащих микроэлементы.

Цель изобретения - повышение эффективности процесса фильтрации, предотвращение снижения выхода усвоя емых форм фосфора и расширение сьфье вой базы микроэлементов.

П р и м е р 1. В термостатированный при 80°С реактор непрерывно дозируют в течение 1 ч 100 г фосфорита Каратау, 93%-ную серную кислоту в количестве 44,5 мл и отработанного низкотемпературного катализатора синтеза аммиака НТК-4, 17%-ный по Р205 раствор разбавления в количестве 287 мл. В системе поддерживают соотношение , Время пребывания в экстракторе 5ч, Затем фосфорнокис лотную пульпу фильтруют и получают экстракционную фосфорную кислоту, содержащую 0,08% меди, которую аммонизируют газообразным аммиаком, пульпу упаривают, гранулируют. Получают аммофос с содержанием 0,2% меди.

Пример 2. Отличается от прк мера 1 тем, что вместо катализатора НТК-4 в течение 1 ч дозируют отрабо- танный цинкацетатный катализатор конверсии окиси углерода в количестве 20 г Лолучают аммофос с содержанием |% цинка.

Пример 3. Дозируют 10 г/ч катализатора НТК-4 или 50 г/ч цинк- ацетатного катализатора. Получают аммофос, содержащий 2,5% микроэлемента.

В качестве сырья микроэлементов используют отработанные промьшшенные катализаторы НТК-4 (низкотемператур- .ные катализаторы синтеза аммиака) ил цинкацетатные (катализаторы конверсии окиси углерода), сбдержащие медь, цинк, кобальт и др,.элементы. Отработанный катализатор НТК-4 содержит 40-46% меди, 7-10% цинка, 9-11% хро- ма, цинкацетатные содержат 18-32% ацетата цинка, остальное - уголь,

Введение отработанных промышленных катализаторов на стадии разложения фосфатного сырья позволяет повысить скорость фильтрации при .отделении фосфогипса и получить ЭФК, со- держащую микроэлементы. Увеличение скорости фильтрации обеспечивается за счет разрыхления фосфогипса не- растворимой частью катализаторов,

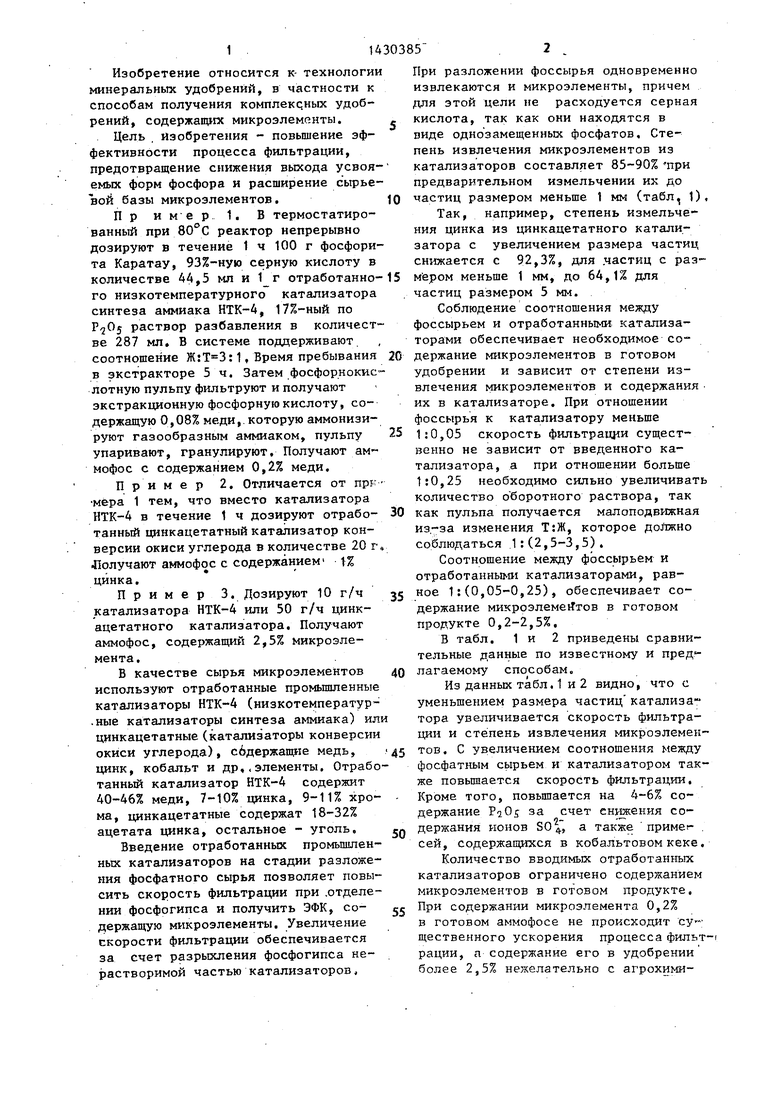

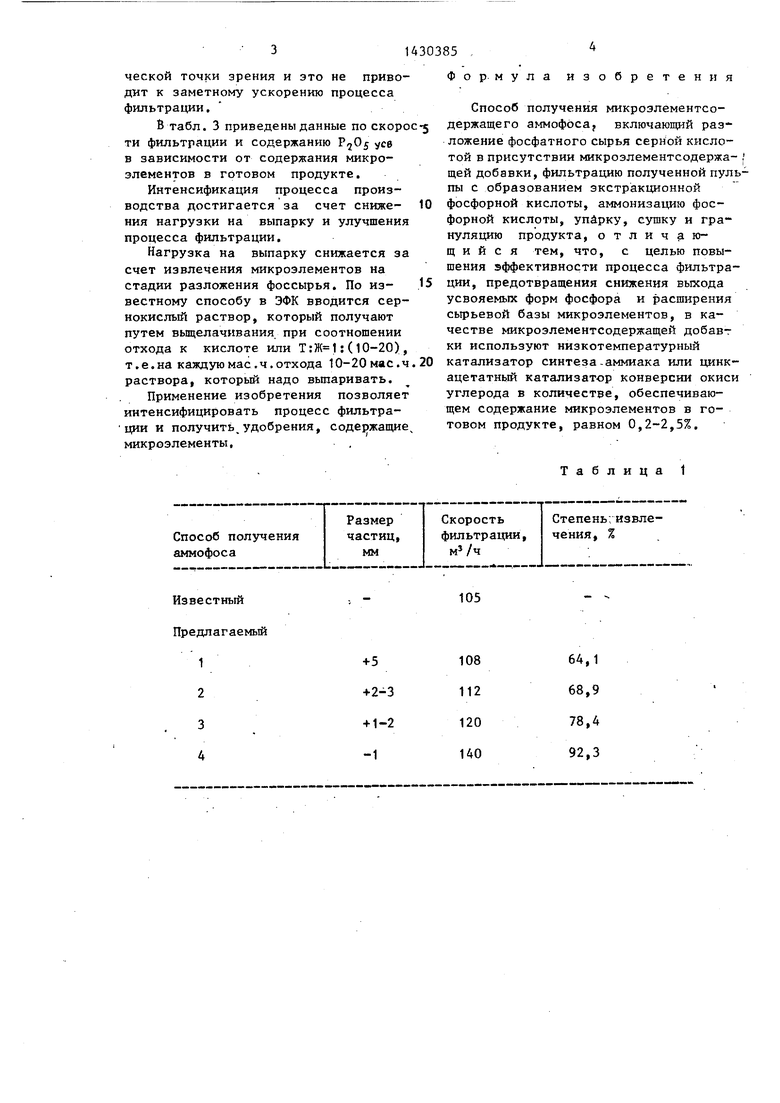

При разложении фоссырья одновременно извлекаются и микpoэлeмe ты, причем для этой цели не расходуется серная кислота, так как они находятся в виде однозамещенных фосфатов. Степень извлечения микроэлементов из катализаторов составляет 85-90% при предварительном измельчении их до частиц размером меньше 1 мм (табл, 1)

Так, например, степень измельчения цинка из цинкацетатного катализатора с увеличением размера частиц снижается с 92,3%, для .частиц с раз м ером меньше 1 мм, до 64,1% для частиц размером 5 мм.

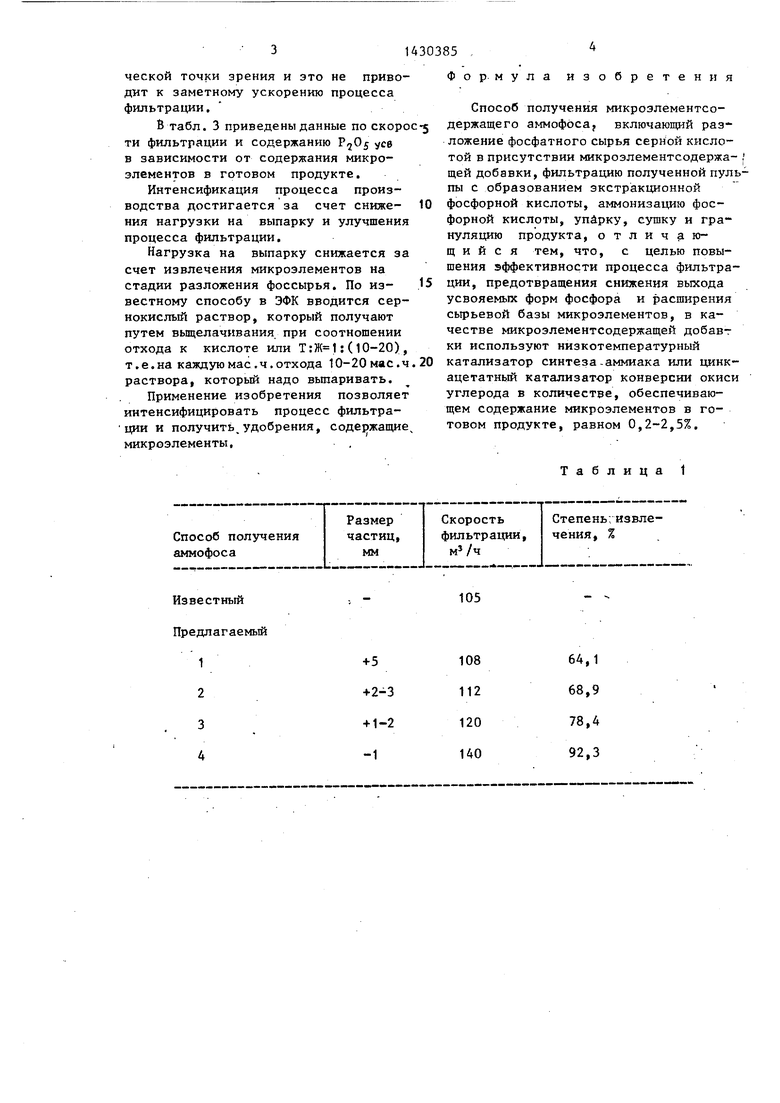

Соблюдение соотношения между фоссырьем и отработанными катализаторами обеспечивает необходимое содержание микроэлементов в готовом удобрении и зависит от степени извлечения микроэлементов и содержания их в катализаторе. При отношении фоссырья к катализатору меньше 1:0,05 скорость фильтращ и существенно не зависит от введенного катализатора, а при отношении больше 1:0,25 необходимо сильно увеличиват количество оборотного раствора, так как пульпа получается малоподвижная из-за изменения Т:Ж, которое должно соблюдаться 1:(2,5-3,5).

Соотношение между фоссырьем и отработанным катализаторами, равное 1:(0,05-0,25), обеспечивает содержание микроэлемеЛтов в готовом продукте 0,2-2,5%,

В табл, 1 и 2 приведены сравнительные данные по известному и пред - лагаемому способам.

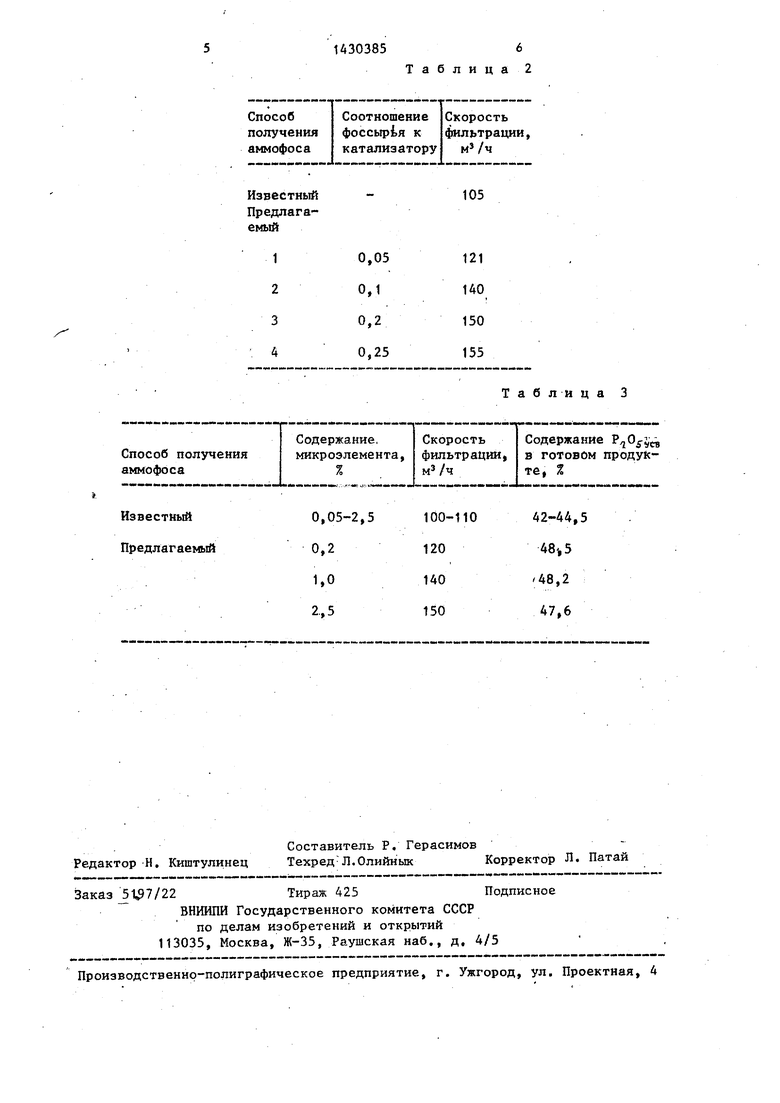

Из данных табл, 1 и 2 видно, что с уменьшением размера частиц катализа- тора увеличивается скорость фильтрации и степень извлечения микрозлемен тов. С увеличением соотношения между фосфатным сырьем и катализатором также повышается скорость фильтрации. Кроме того, повьштается на 4-6% содержание PaOj за счет снижения содержания ионов SO, а также примег- сей, содержащихся в кобальтовом кеке.

Количество вводимых отработанных катализаторов ограничено содержанием микроэлементов в готовом продукте. При содержании микроэлемента 0,2% в готовом аммофосе не происходит су - щественного ускорения процесса фильт рации, а содержание его в удобрении более 2,5% нежелательно с агрохимической точки зрения и это не приводит к заметному ускорению процесса фильтрации.

В табл. 3 приведены данные по скоро ти фильтрации и содержанию Р705 усе в зависимости от содержания микроэлементов в готовом продукте.

Интенсификация процесса производства достигается за счет сниже- ния нагрузки на выпарку и улучшения процесса фильтрации.

Нагрузка на выпарку снижается за счет извлечения микроэлементов на стадии разложения фоссырья. По из- вестному способу в ЭФК вводится сернокислый раствор, который получают путем вьпцелачивания при соотношении отхода к кислоте или (10-20), т.е.на каждую мае.ч.отхода 10-20 мае.ч раствора, который надо вьтаривать.

Применение изобретения позволяет интенсифицировать процесс фильтрации и получить.удобрения, содержащие микроэлементы.

Формула изобретения

Способ получения микроэлементсо- держащего аммофоса, включающий разложение фосфатного сырья серной кислотой в присутствии микроэлементсодержа- щей добавки, фильтрацию полученной пулпы с образованием экстракционной фосфорной кислоты, аммонизагщю фосфорной кислоты, упАрку, сушку и грануляцию продукта, отличающийся тем, что, с целью повышения эффективности процесса фильтрации, предотвращения снижения выхода усвояемых форм фосфора и расширения сырьевой базы микроэлементов, в качестве микроэлементсодержащей добавт ки используют низкотемпературный катализатор синтеза-аммиака или цинк- ацетатный катализатор конверсии окиси углерода в количестве, обеспечивающем содержание микроэлементов в готовом продукте, равном 0,2-2,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения комплексного удобрения | 1987 |

|

SU1551707A1 |

| Способ получения сложных удобрений | 1987 |

|

SU1613441A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОФОСА | 2009 |

|

RU2420453C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТОВ АММОНИЯ | 2003 |

|

RU2230026C1 |

| Способ получения аммофосфата | 1990 |

|

SU1798342A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТОВ АММОНИЯ | 2008 |

|

RU2368566C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2005 |

|

RU2286320C1 |

| Способ переработки магнийсодержащих фосфоритов | 1990 |

|

SU1733377A1 |

| Способ получения аммофоса | 1983 |

|

SU1113372A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАММОНИЙФОСФАТА | 2004 |

|

RU2259941C1 |

Изобретение относится к технологии минеральних удобрений и касается получения удобрений, содержащих микроэлементы. Целью изобретения является повышение эффективности процесса фильтрации, предотвращение снижения выхода усвояемых форм фосфора и расширение сьфьевой базы микроэлементов. Способ получения микр оэлементсодер- жащего аммофоса включает разложение исходного фосфатного сырья в присутствии микроэлементсодёржащей добавки, в качестве добавки используют низко- . температурный катализатор синтеза аммиака или цинкацетатный катализатор конверсии окиси углерода в количестве, обеспечивающем содержание микроэлементов в готовом 0,2-2,5%. 3 табл. с продукте равномЭ сл

Известный Предлагаемый

1

2

3

4

Таблица 1

105

108 112 120 140

64,1 68,9 78,4 92,3

Способ Соотношение Скорость получения фoccьфtя к фильтрации, аммофоса катализатору

Известный - 105 Предлагаемый

10,05121

20,1140

30,2150

40,25155

Таблица 3

Содержание, Скорость Содержание ,

Способ получения микроэлемента, фильтрации, в готовом продук- аммофоса% м /ч те, %

Ч;

Известный0,05-2,5100-11042-44,5

Предлагаемый 0,212048 5

1,0140 48,2

| Комплексное удобрение | 1974 |

|

SU518485A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1988-10-15—Публикация

1986-07-02—Подача