Изобретение относится к техноло гии/минеральных удобрений, в частности, к получению сложных удобрений, содержащих фосфаты аммония и кальЦИЯ/: :

Целью изобретения является снижение расхода кислотных реагентов при получении аммофосфата.

Укааанйая цель достигается тем, что в способе получения аммофосфата, включающем взаимодействие фоссырья с серной кислотой с получением ЭФК, фильтрацию суспензии, смешение экстракционной фосфорной кислоты с фоссырьем, аммониза- цию, грануляцию и сушку готового продукта, .концентрат флотационнО Химиче- ского обогащения предварительно обрабатывают фосфорсодержащим раствором, полученным при разложении отходов обогащения серной кислотой, до рН 3-3,5 при ,5-2,5:1, температуре 80-90°С в течение 60-120 мин, а затем суспензию сгущают до 50% твердого.

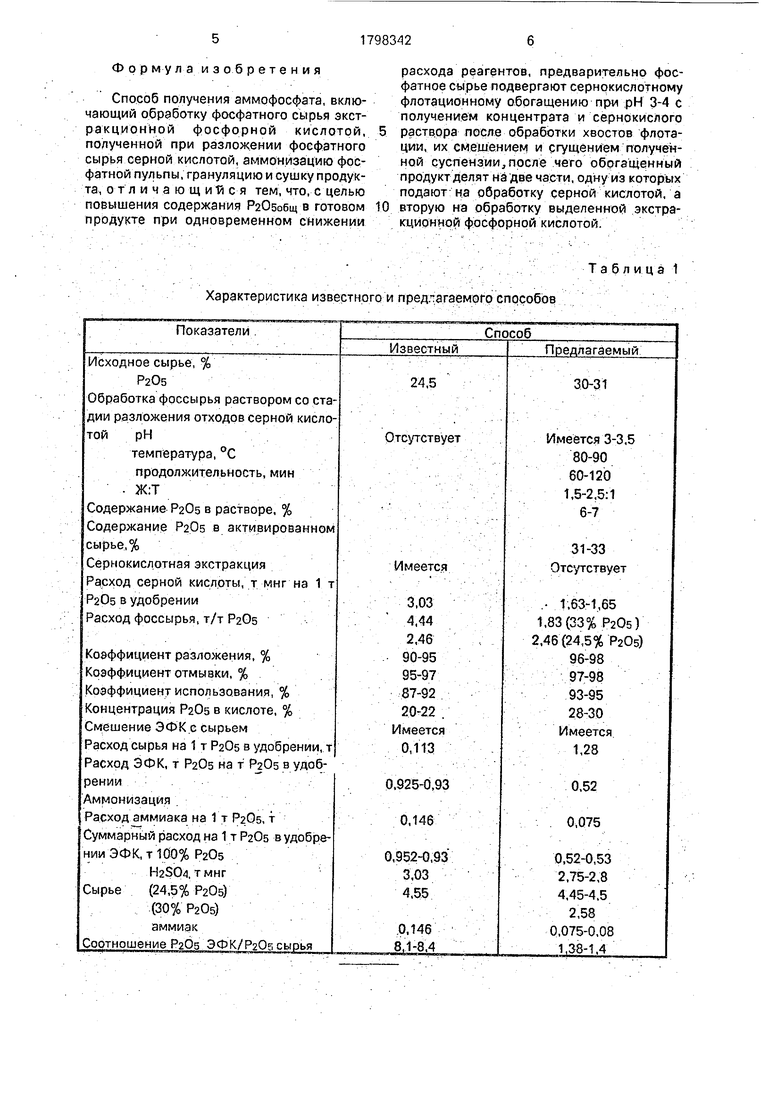

Сущность процесса состоит в том, что предварительное взаимодействие концентрата флотационно-х.имического обогащения (30% Р205,1% МоО вместе 24,5 PaOs и 3,5% МоО в руде) с получением высококачественного концентрата, содержащего 31-33% , в т.ч, часть PaOs в усвояемой форме (в виде дикальцийфосфата), обладающего повышенной реакционной способностью позволяет за счет утилизации отходов обогащения снизить расход кислотных реагентов, в частности в процессе экстракции фосфорной .кислоты за счет повышения коэффициента .разложения сырья, коэффициента отмывки, увеличения производительности фильтрации, повышения концентрации фосфорной кислоты и в процессе смешения ЭФК с сырьем при получении аммофосфата. Применение концентрата такого качества в процессе сернокислотной экстракции позволяет повысить коэффициент разложения до 97-98%, коэффициент отмывки до 97-98%, производительность фильтрации до 900 кгДм Ц, содержание Р20б в кислоте.28-30%. Количество расходуемой серной кислоты на 1 т PzOs сырья снижается с 3,03 т мнг до 2,7 т мнг. Соотношение PaOs кислоты к Р20б сырья понижается с 8-8,4 мас.ч. на 1 мас.ч. до 1,36-1,5.

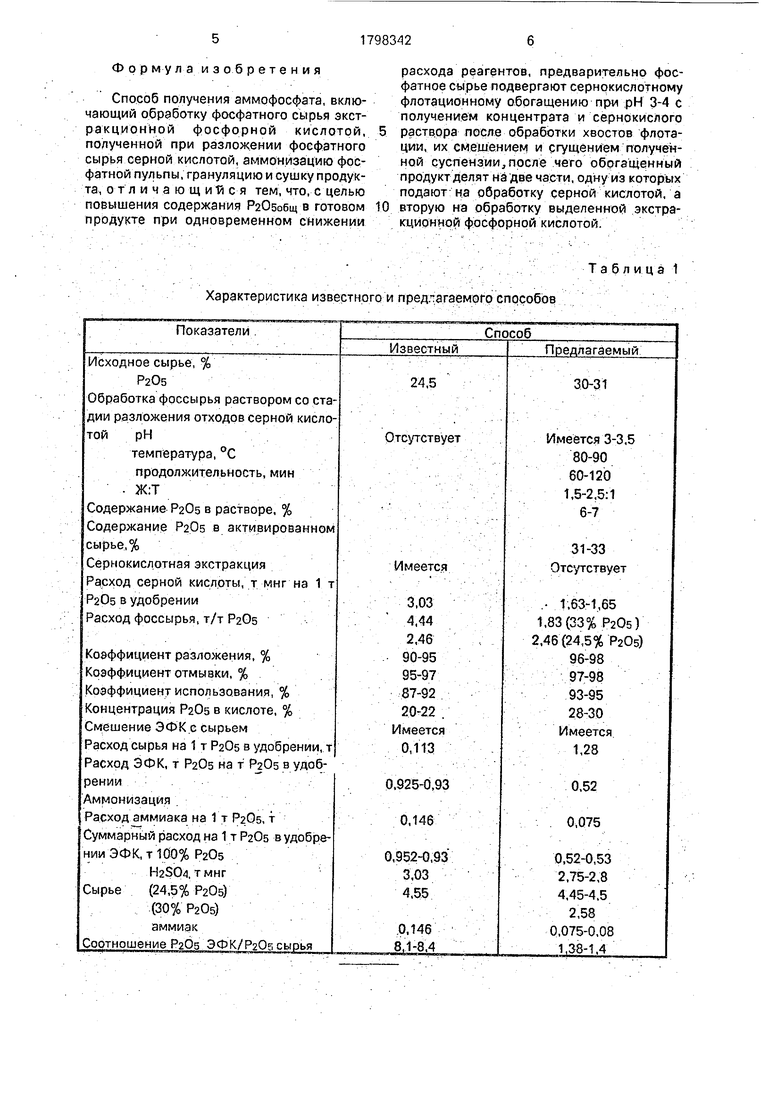

В табл.1 приведена сравнительная характеристика известного и предлагаемо методов.

Сравнительнай характеристика известного и предлагаемого способов показывает,, что использование сырья флотационно-химического обогащения и обработка его фосфорсодержащим раствором до рН 3-3,5 при ,5-2,5:1, температуре 80-90°С в течение 60-120 мин позволяет снизить расход ЭФК на 1 т Р205 в удобрении с 0,925-0,93 до 0,52-0,53 т P20s и серной с 3,03 до 2,75-2,8 т мнг при интенсификации процесса экстра КЦИИ. .

П р им ё р. 100 кг фоссырья, содержащего 24,5% PaOs и 3,5% МдО, обезмагнива- ется и флотируется. Расход серной кислоты 12,3 кг мнг. Концентрат в количестве 58,33

кг. содержащий 30% Р20б и 1 % МдО, после обезвоживания смешивается с раствором, полученным при разложении отходов флотации серной кислотой (расход кислоты 0;13

кг мнг) до . Количество раствора 146 кг, содержание Р205 в нем 5,9%. Процесс активации протекает в течение 60 мин при 80°С, а затем суспензия сгущается до содержания твердого 50%. Содержание P20s в концент0 рате 33%, количество концентрата 70 кг. 41,2 кг концентрата направляется на разложение серной кислотой для получения ЭФК. Расход серной кислоты 36,7 кг мнг. Процесс протекает при температуре 80°С в течение

5 4 ч с получением 28%-нрй кислоты, Коэффициент разложения 97%, отмывки-98%. Количество кислоты равно 36,72 кг. Кислота смешивается с влажным концентратом (28 кг в пересчете на сухой продукт), аммонизи0 руется (расход аммиака 2.57 кг), гранулируется и сушится. Готовый продукт в количестве 53 кг содержит 42,45% Р205, в т.ч. 28,8% Р205 воды и 4% азота. Общий расхрд серно.й кислоты составляет на 1 т

5 р20б удобрения 2,75 т мнг, фосфорной кислоты составляет на 1 т Pads 0,52 т PaQg, сырья 4,44 т (24,5% PaOs), аммиака 0,075 Т. Отношение PaOs ЭФК к PaOs сырья равно

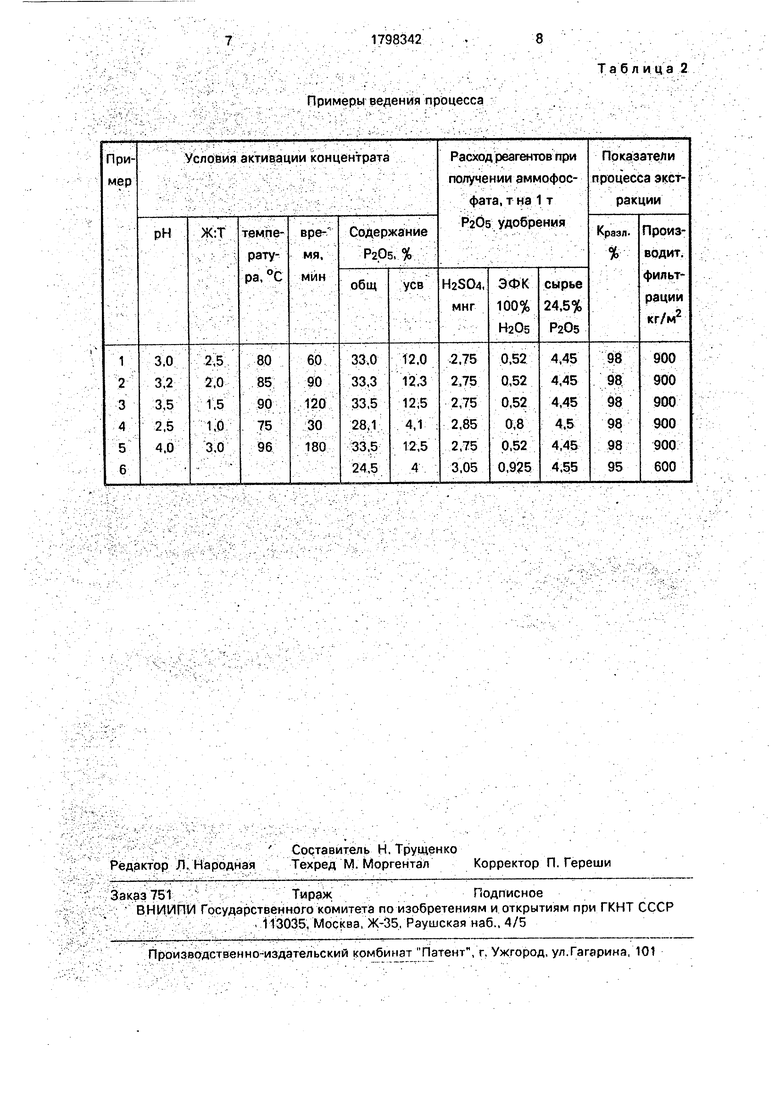

1.38. ; .; .-;/;-...; ..-; . 0 в табл.2 приведены примеры ведения процесса получения аммофосфата в предлагаемых пределах (пример 1-3), при значениях технологических параметров, выходящих за нижний и верхний пределы (прим. 4, 5) и

5 по прототипу (прим. 6).

При проведении процесса взаимодействия сырья с фосфорсодержащим раствором при более низком рН 2,5, , температуре 75°С и продолжительности 30

0 мин в жидкую фазу будет извлекаться часть Р205, что понижает качество концентрата и, соответственно, повышает расход кислот, показатели процесса экстракции практически не меняются. При рН 4, повышении

5 Ж:Т до 3, увеличении температуры до 95°С и продолжительности до 180 мин улучшение качества концентрата не наблюдается, потребуется дополнительная нейтрализация раствора, т.к. за счет рас0 творения сырья такого рН не достичь даже за три часа нейтрализации. При проведении процесса по известному способу расход фосфорной кислоты в 1,77, серной - в 1,1 раза выше, чем по предла5 гаемому методу.

Таким образом, проведение процесса по предлагаемому способу позволяет сократить расход кислот в 1,77 раза фосфорной и в 1,1 раза серной на 1 тPaOs удобрения.

Фор мул а и з об р ете н и я

Способ получения аммофосфата, включающий обработку фосфатного сырья экстракционной фосфорной кислотой, полученной при разложении фосфатного сырья серной кислотой, аммон.изацию фосфатной пульпы, грануляцию и сушку продукта, о т л и ч а ю щ и и с я тем, что, с целью повышения содержания Р205общ в готовом продукте при одновременном снижении

0

расхода реагентов, предварительно фосфатное сырье подвергают сернокислотному флотационному обогащению при рН 3-4 с получением концентрата и сернокислого раствора после обработки хвостов флотации, их смещением и сгущением полученной суспензии, после чего обогащенный продукт делят на две части, одну из которых подают на обработку серной кислотой, а вторую на обработку выделенной экстракционной фосфорной кислотой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения двойного суперфосфата | 1990 |

|

SU1731764A1 |

| Способ получения сложного удобрения | 1991 |

|

SU1787153A3 |

| Способ получения фосфорсодержащего удобрения | 1990 |

|

SU1768566A1 |

| Способ получения фосфорной кислоты и сульфата кальция | 1989 |

|

SU1781169A1 |

| Способ получения экстракционной фосфорной кислоты | 1988 |

|

SU1701628A1 |

| Способ получения экстракционной фосфорной кислоты | 1989 |

|

SU1673509A1 |

| Способ получения фосфорсодержащих удобрений | 1990 |

|

SU1710536A1 |

| Способ получения фосфорной кислоты | 1988 |

|

SU1738753A1 |

| Способ флотационно-химического обогащения природных фосфоритов | 1990 |

|

SU1780836A1 |

| Способ получения фосфорсодержащего удобрения | 1991 |

|

SU1810318A1 |

Изобретение относится к технологии минеральных удобрений. Способ получения аммофосфата включает взаимодействие фофьфья с серной кислотой с получением ЭФ:К. фильтрацию суспензии, смещение экстракционной фосфорной кислоты с сь1р;ьем, аммонизаЦию; грануляцию и сушку готового продукта, концентрат флртацион- но- имического обогащения предварительно обрабатывают фосфорсодержащим pact вором, полученным при разложении от- обогащения серной кислотой, до рН 3-3,5 при ,5-2,5:1, температуре 8090РС в течение 60-120 мин, а затем суспензию сгущают до 50% твердого. Сущность процесса состоит в том, что предварительное взаимодействие концентрата флотаци- онно-химического обогащения,(30% PaOs, 1 % Mgd вместо 24,5% P20s и 3,5% MgO) в руде с получением высокркачёственнбго кон- цейтрата, содержащего31-33% Р2р5,.вт,ч. части PaOs в усвояемой форме (в виде дикальцийфосфата), обладающего повышенной реакционной способностью, ... позволяет за счет утилизации отходов обо- гащения снизить расход кислотных реагенVTOB, в частности в процессе экстракции фосфорной кислоты за счет повышения коэффициента разложения сырья, коэффициента отмывки, увеличения производительности фильтрации, повышения концентраций фосфорной кислоты ив процессе смещения ЭФК с сырьем при получении аммофосфата. Применение концентрата такого качества в процессе сернокислотной экстракции позволяет повысить коэффициент разложения до 97-98%, коэффициент отмывки до 97- 98%, производительность фильтрации до 900 кг/(м ч),: содержание P20s в кислоте 2.8- 30%. Количество расходуемой серной кислоты на 1 т PzOs сырья снижается е 3,03 до 2,7т мнг. Соотношение PaOs кислоты к Р205 сырья понижается с 8-8,4 мас.ч. на 1 мас.ч. до 1,36-1.5.2 табл. ; VJ Ю 00 к

Характеристика известного и предлагаемого Способов

Таблица 1

Примеры ведения процесса

Т а б л и ц а 2

Авторы

Даты

1993-02-28—Публикация

1990-06-15—Подача