J/z/7 M енный eas

(Л

со

00

ЭО

нистого материала 7 и 8. Между слоями зернистого материала 7 и 8 расположены газонепроницаемые перегородки Фильтр имеет регенерирующее устройство 15, выполненное в виде двух со- осных цилиндров 16 и 17. Цилиндр 16 неподвижен и выполнен по всей длине с продувочным соплом в виде щели. Ось сопла направлена по нормали к плоскости естественного откоса зернистого материала 7. Цилиндр 17 вращается и выполнен с винтовой щелью, шаг которой равен длине перфорирован- ных цилиндров 4, Порозность и плотность зернистого материала 8 может быть меньше порозности и плотности зернистого материала 7. Объем зернистого материала 7 или 8 в ка.ждом слое не менее величины ( 1-0-,(R-r) (R+r), где R - внешний, а г - внутренний радиусы каждого слоя зернистого материала 7 или 8. 4 з.п. ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРАБАННЫЙ ЗЕРНИСТЫЙ ФИЛЬТР | 1994 |

|

RU2060793C1 |

| БАРАБАННОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 2005 |

|

RU2282483C1 |

| Зернистый фильтр | 1975 |

|

SU559482A1 |

| Устройство для очистки газа | 1986 |

|

SU1465089A1 |

| Аппарат для разделения газов | 1983 |

|

SU1151274A1 |

| Зернистый фильтр для очистки газов | 1986 |

|

SU1333381A1 |

| Зернистый фильтр | 1982 |

|

SU1097356A1 |

| Устройство для очистки газов от пыли | 1974 |

|

SU623568A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ПЫЛЕЙ | 1972 |

|

SU323881A1 |

| НАСЫПНОЙ КОМБИНИРОВАННЫЙ ФИЛЬТР | 2011 |

|

RU2474463C1 |

Изобретение относится к химической технологии, а именно к процессам очистки газов от пыли фильтрацией через зернистый слой, и может быть использовано в химической, металлургической промышленности, про- мьшленностн строительных материалов и других. Цель изобретения - повьше- ние эффективности очистки при стабилизации гидравлического сопротивления фильтра за счет улучшения регенерации слоев зернистого материала. Фильтр содержит корпус 1, фильтрующий элемент 3, выполненный из двух пар коаксиально расположенных вращающихся перфорированных цилиндров 4, между которыми размещены слои зер

1

Изобретение относится к химической технологии, а именно к процессам очистки газов от пыли фильтрацией ; через зернистьгй слой, и может быть : использовано в химической, яеталлур- : гической промьппленности, промышленности строительных материалов и дру- ; гих.

I Цель изобретения - повьшзение эф- ;фективности очистки при стабилизации :гидравлического сопротивления фильтр путем улучшения регенерации слоев зернистого материала.

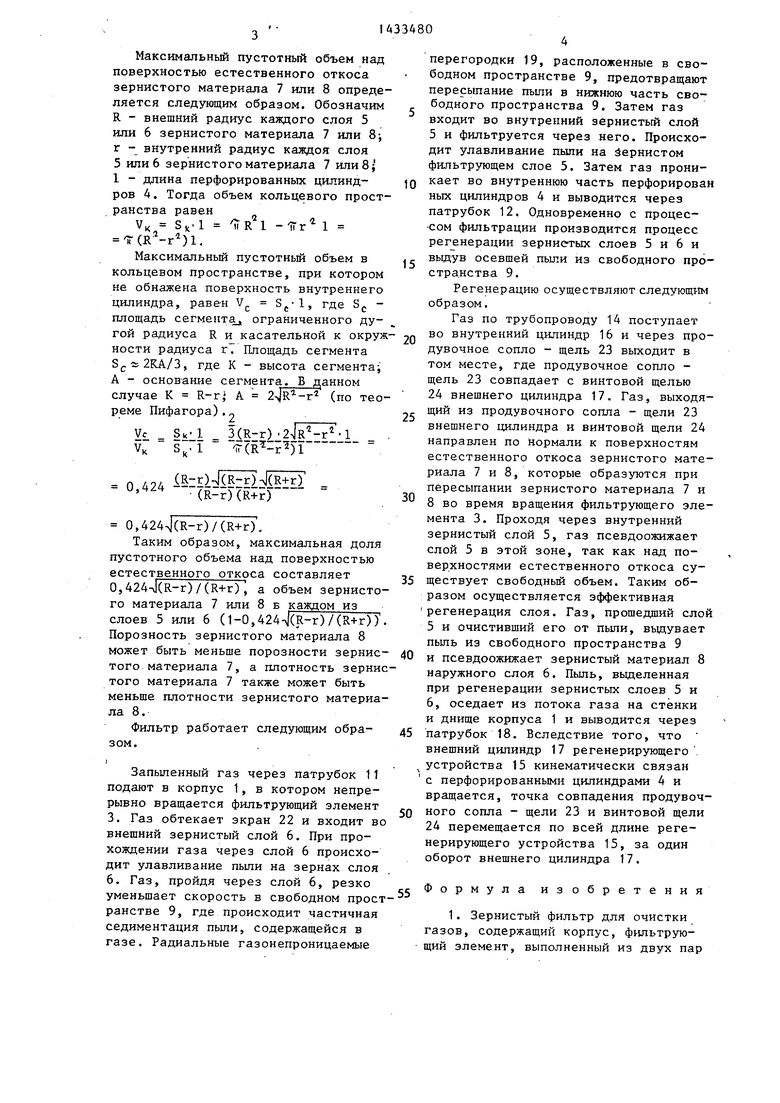

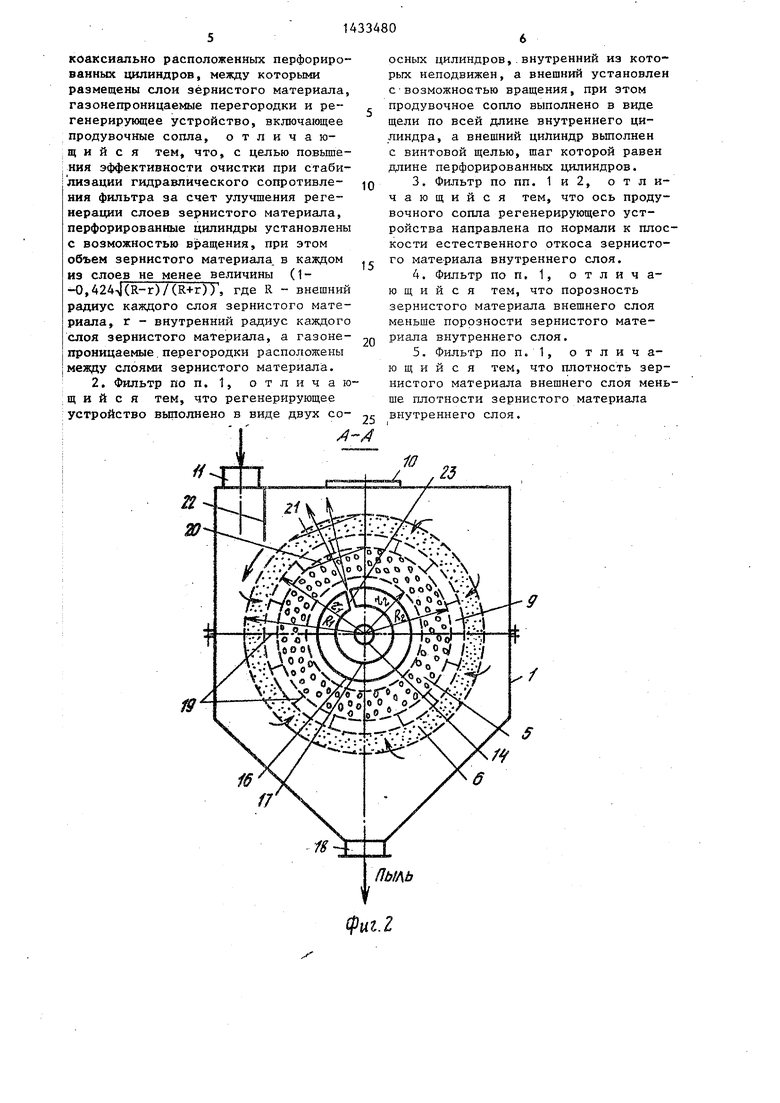

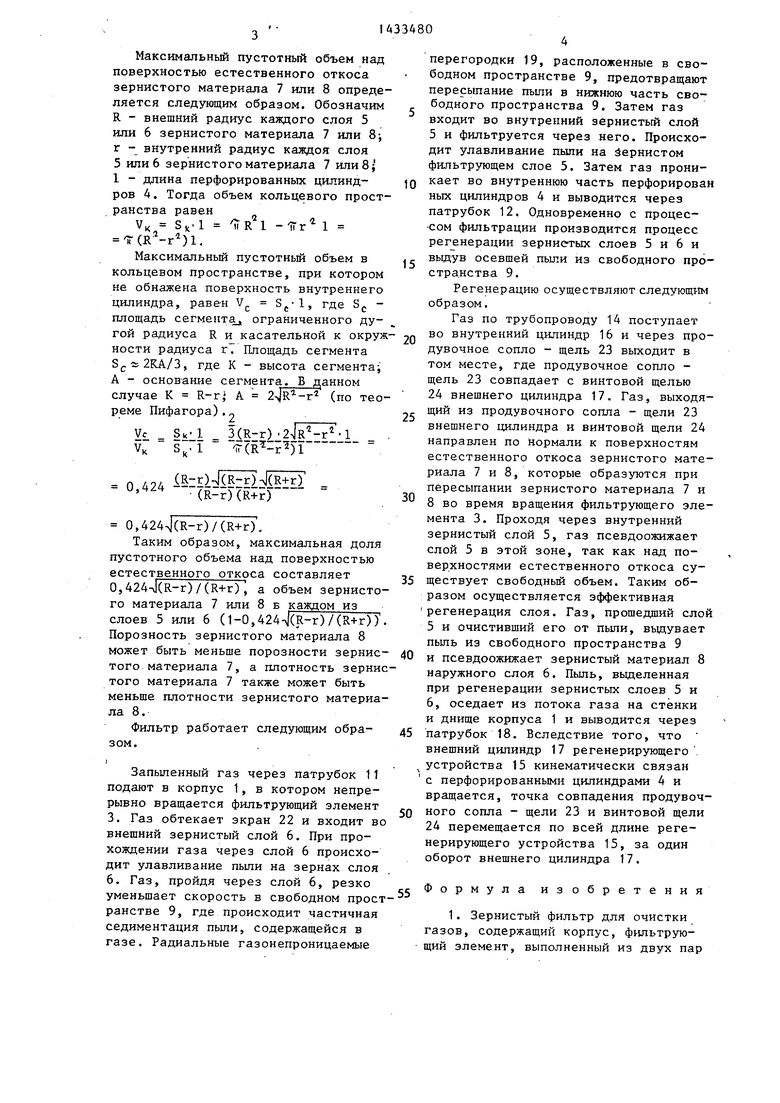

На фиг. 1 схематически показан предлагаемый зернистый фильтр, продольный разрезi на фиг. 2 - разрез IA-A на фиг. ; на фиг. 3 - регенери- руницее устройство, продольный разрез на фиг. 4 - разрез Б-Б на фиг. 3.

Зернистый фильтр состоит из корпуса 1, в котором на валу 2 размещен фильтрующий элемент 3, выполненный ИЗ двух пар коаксиально расположенных перфорированных цилиндров 4, меж ду которыми размещены слои 5 и 6 зернистого материала 7 и 8 со свободным пространством 9 между слоями 5 я 6 зернистого материала 7 и 8. В корпусе фильтра выполнен люк 10 для осмотра и ремонта фильтра и установлены патрубки 11 и 12 для ввода за- кшленного газа и для вывода очищенного газа соответственно. К корпусу t присоединена накладка 13, через стенку которой проходит трубопровод 14 сжатого газа для подачи газа в регенерирующее устройство 15. Последнее выполнено из двух соосных цилиндров: внутреннего цилиндра 16 и внешнего цилиндра 17. Цилиндр 16 неподвижен по отношению к трубопроводу 14 и накладке 13. Цилиндр. 17 кинематически связан с фильтрующим элементом 3 и вращается при вращении перфорированных цилиндров 4. В нижней части корпуса 1 размещен патрубок 18 для вывода пыли. Объем кольцевого свободного пространства 9 секциони- ровай газонепроницаемыми перегородками 19, расположенными между слоями 5 и 6 зернистого материала 7 и 8. Вследствие того, что кольцевые объемы зернистых слоев 5 и 6 не полностью заполнены зернистым материалом 7 и 8 в верхней части слоев 5 и 6 образуются поверхности 20 и 21 естественного откоса. В корпусе 1 патрубок 11 запыленного газа снабжен пылеотбойным экраном 22. На поверхности цилиндра 16 регенерирующего устройства 15 на всей его длине выполнена параллельно оси цилиндра 16 щель, служащая продувочным соплом 23. Последнее расположено таким образом, что его ось направлена по нормали к поверхностям 20 и 21 естественного откоса. На поверхности цилиндра 17 по всей его длине выполнена винтовая щель 24 с шагом, равным длине перфорированным цилиндров 4. Уплотнение 25 обеспечивает герметичность стыка цилиндра 17 и трубопровода 14. Зернистый материал в слоях 5 и 6 в фильтрующем элементе 3 занимает объем меньше объема кольцевого пространства, ограниченного стенками перфорированных цилиндров 4.

Максимальньй пустотный объем над поверхностью естественного откоса зернистого материала 7 или 8 определяется следующим образом. Обозначим R - внешний радиус каждого слоя 5 или 6 зернистого материала 7 или 8; г - внутренний радиус каждоя слоя 5 или 6 зернистого материала 7 или 8; 1 - длина перфорированных цилиндров 4, Тогда объем кольцевого пространства равен

к SK T()l,

Максимальньй пустотньй объем в кольцевом пространстве, при котором не обнажена поверхность внутреннего цилиндра, равен V S.-, где S - площадь сегментЭд ограниченного дугой радиуса R и касательной к окружности радиуса г. Площадь сегмента S i;2KA/3, где К - высота сегмента; А - основание сегмента, Б данном

V S..1 -Иг 1

случае К R-r А реме Пифагора).„

2

(по теоVc

VK

0,424

S.-l 3(R-r).24R -r -l

iRlEld((I+ (R-)(R+r)

0,4244(R-r)/(R+r).

Таким образом, максимальная доля пустотного объема над поверхностью естественного откоса составляет 0,424-J(R-r) / (R+r) j а объем зернистого материала 7 или 8 в каждом из слоев 5 или 6 (1-0,424-x|(R-r)/(R+r)). Порозность зернистого материала 8 может быть меньше порозности зернистого материала 7, а плотность зернистого материала 7 также может быть меньше плотности зернистого материала 8.

Фильтр работает следующим образом.

J

Запыленный газ через патрубок 11 подают в корпус 1, в котором непрерывно вращается фильтрующий элемент 3. Газ обтекает экран 22 и входит во внешний зернистый слой 6. При прохождении газа через слой 6 происходит улавливание пыли на зернах слоя 6. Газ, пройдя через слой 6, резко уменьшает скорость в свободном прост ранстве 9, где происходит частичная седиментация пыли, содержащейся в газе. Радиальные газонепроницаемые

0

5

0

5

0

5

0

перегородки 19, расположенные в свободном пространстве 9, предотвращают пересыпание пыли в нижнюю часть свободного пространства 9. Затем газ входит во внутренний зернистый слой 5 и фильтруется через него. Происходит улавливгшие пыли на тернистом фильтрзтощем слое 5. Затем газ проникает во внутреннюю часть перфорирован ных цилиндров 4 и выводится через патрубок 12. Одновременно с процессом фильтрации производится процесс регенерации зернистых слоев 5 и 6 и вьщув осевшей пьши из свободного пространства 9.

Регенерацию осуществляют следующем образом.

Газ по трубопроводу 14 поступает во внутренний цилиндр 16 и через продувочное сопло - щель 23 выходит в том месте, где продувочное сопло - щель 23 совпадает с винтовой щелью 24 внешнего цилиндра 17. Газ, выходящий из продувочного сопла - щели 23 внешнего цилиндра и винтовой щели 24 направлен по нормали к поверхностям естественного откоса зернистого материала 7 и 8, которые образуются при пересыпании зернистого материала 7 и 8 во время вращения фильтрующего элемента 3. Проходя через внутренний зернистый слой 5, газ псевдоожижает слой 5 в этой зоне, так как над поверхностями естественного откоса существует свободный объем. Таким образом осуществляется эффективная регенерация слоя. Газ, прошедший слой 5 и очистивший его от пьши, вьщувает пьшь из свободного пространства 9 и псевдоожижает зернистый материал 8 наружного слоя 6. Пьшь, вьщеленная при регенерации зернистых слоев 5 и 6, оседает из потока газа на стенки и днище корпуса 1 и выводится через патрубок 18. Вследствие того, что внешний цилиндр 17 регенерирующего . устройства 15 кинематически связан с перфорированными цилиндрами 4 и вращается, точка совпадения продувочного сопла - щели 23 и винтовой щели 24 перемещается по всей длине регенерирующего устройства 15, за один оборот внешнего цилиндра 17.

Формула изобретения

коаксиально расположенных перфорированных цилиндров, между которыми размещены слои зернистого материала, газонепроницаемые перегородки и регенерирующее устройство, включающее продувочные сопла, о т л и ч а ю- ; щ и и с я тем, что, с целью повьше- Iния эффективности очистки при стабилизации гидравлического сопротивления фильтра за счет улучшения регенерации слоев зернистого материала, перфорированные цилиндры установлены с возможностью В1ращения, при этом объем зернистого материала, в каждом из слоев не менее величины (1- 4),424.J(R-r)/(R+r)), где R - внешний радиус каждого слоя зернистого материала, г - внутренний радиус каждого слоя зернистого материала, а газоне- I проницаемые.перегородки расположены

Iмежду слоями зернистого материала. 2. Фильтр по п. 1, отличаю- ;щ и и с я тем, что регенерирующее устройство выполнено в виде двух со-

: ,

внутреннего слоя

осных цилиндров,.внутренний из которых неподвижен, а внешний установлен с-возможностью вращения, при этом продувочное сопло выполнено в виде щели по всей длине внутреннего цилиндра, а внешний цилиндр вьшолнен с винтовой щелью, шаг которой равен длине перфорированных цилиндров.

/7

/

5-6

U2M

Редактор С.Лисина

Составитель И.Дыбовская Техред и. Верес

Заказ 5478/3

Тираж 642

ВПИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

1ft

Статыи

8озд(/л

Корректор Н.Король

Подписное

| Зернистый фильтр для очистки газов | 1974 |

|

SU583549A1 |

Авторы

Даты

1988-10-30—Публикация

1986-06-24—Подача