(21) 4229324/23-27 (22) 13.04.87 (46) 30.10.88. Бюл, 40 .

(71)Уральский научно-исследовательский институт трубной промьппленности

(72)Е.М. Халамез, Д.С . Фридман, И.А. Телицын, В.Б. Буксбаум

и Э.Ю. Шамраков

(53)621.771.23(088,8)

(56)Теория правки на роликоправиль- ной машине. Перевод с английского языка.

Прокатное и волочильное производ- ство.- РЖ Металлусгия. 15 Д. 1986, № 3, с. 23, реф. 1Д 61.

(54)СПОСОБ МОДЕЛИРОВАНИЯ НАПРЯЖЕННО- ,ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ПОЛОСЫ

(57)Изобретение относится к обработке металлов давлением, в частности способам моделирования напряженно- деформированного состояния материала путем знакопеременного изгиба с натяжением. Цель - повышение точности

заданной величины деформации и механических свойств полосы. Отрезок полосы подвергают знакопеременному изгибу, пропуская через многороликовую миниатюрную модель гибочно-натяжного устройства. Задний конец полосы оставляют свободным. К переднему концу полосы прикладывают усилие натяжений. Натяжение переднего конца полосы создают путем перемещения подвижной траверсы разрывной испытательной машины, в захвате которой зажимают передний конец полосы. Натяжение переднего конца может быть создано путем перемещения траверсы, в которой зажат хвостовик модели гибочно-натяжного устройства. Предложена зависимость для определения величины переднего натяжения. Подбирая конструкт1тные параметры гибочно-натяжного устройства, получают тянущее усилие, которое обеспечивает требуемую вытяжку и заданный комплекс механических свойств полосы. 2 ил.

с

4

GO 00

сл ISD

со

1

Изобретение относится к способам моделирования напряженно-деформиро- йанного состояния материала, в частности к способам моделирования знакопеременного изгиба с натяжением в схеме получения сварных труб. I Цель изобретения - повышение точ- юсти заданной величины деформации и NexaHH4ecKHX свойств полосы.

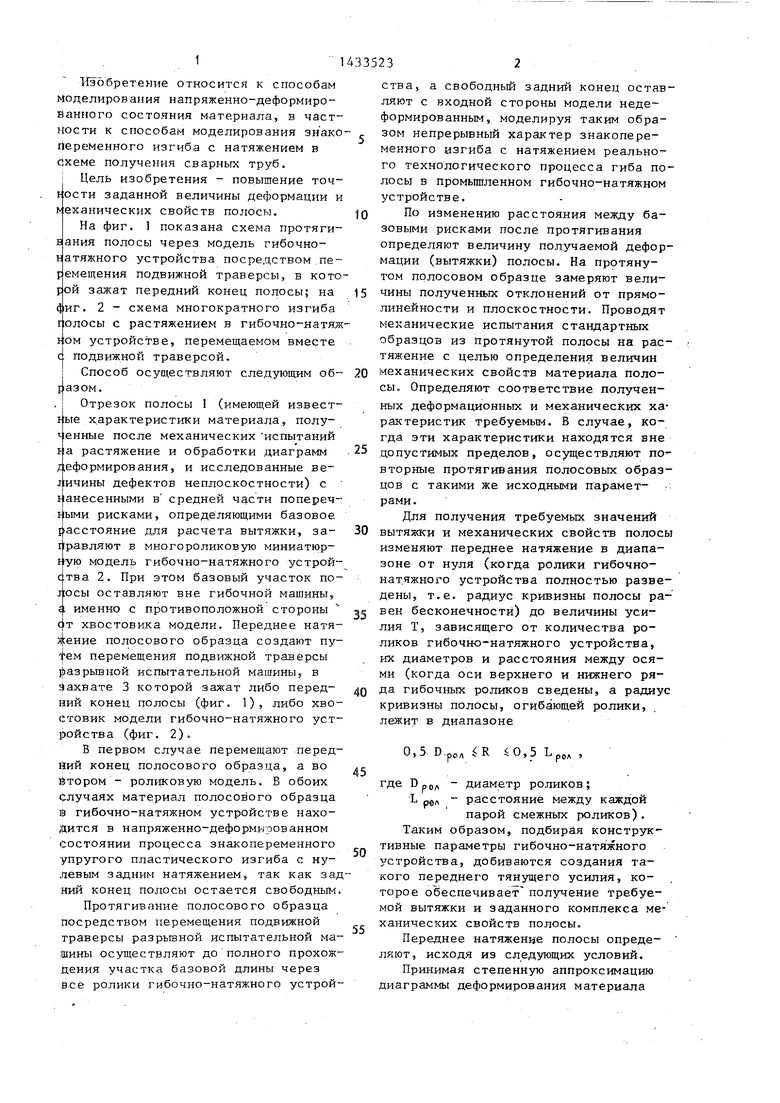

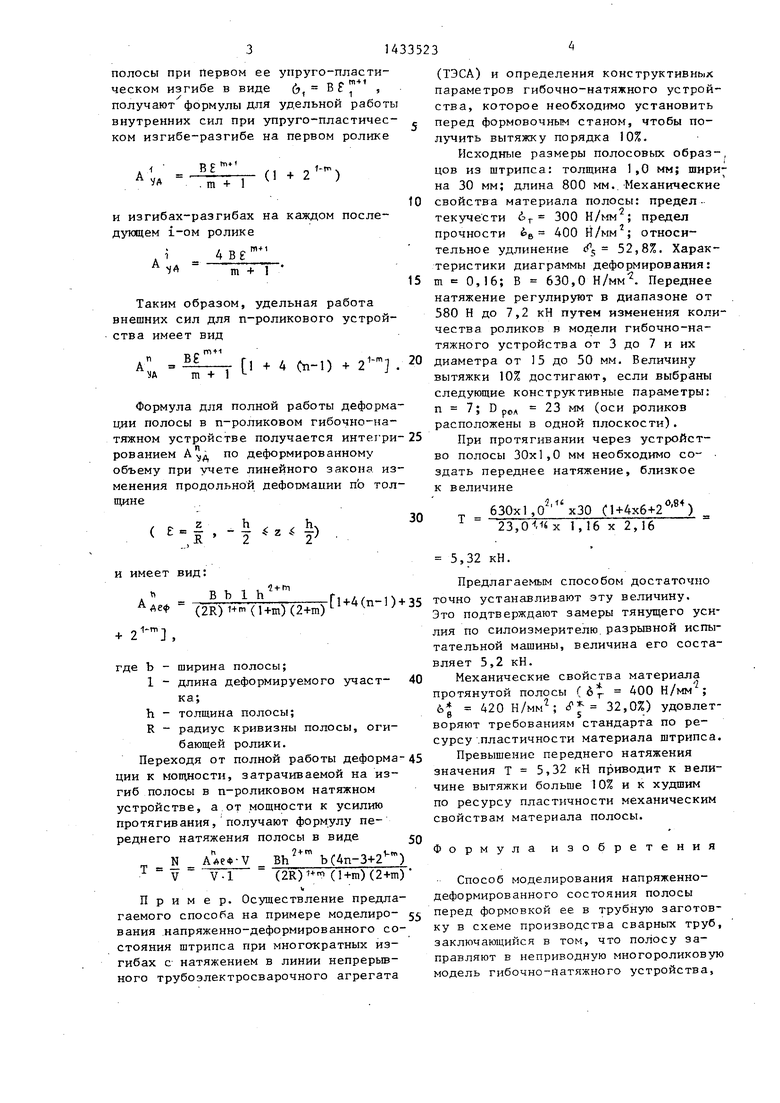

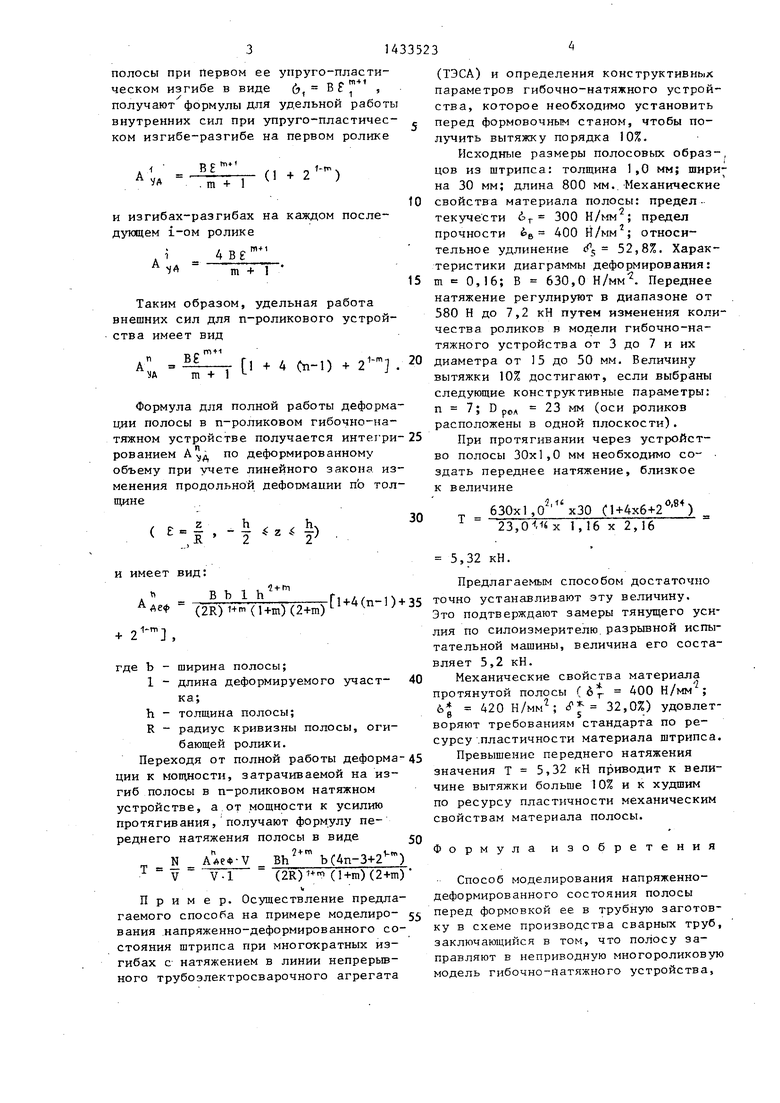

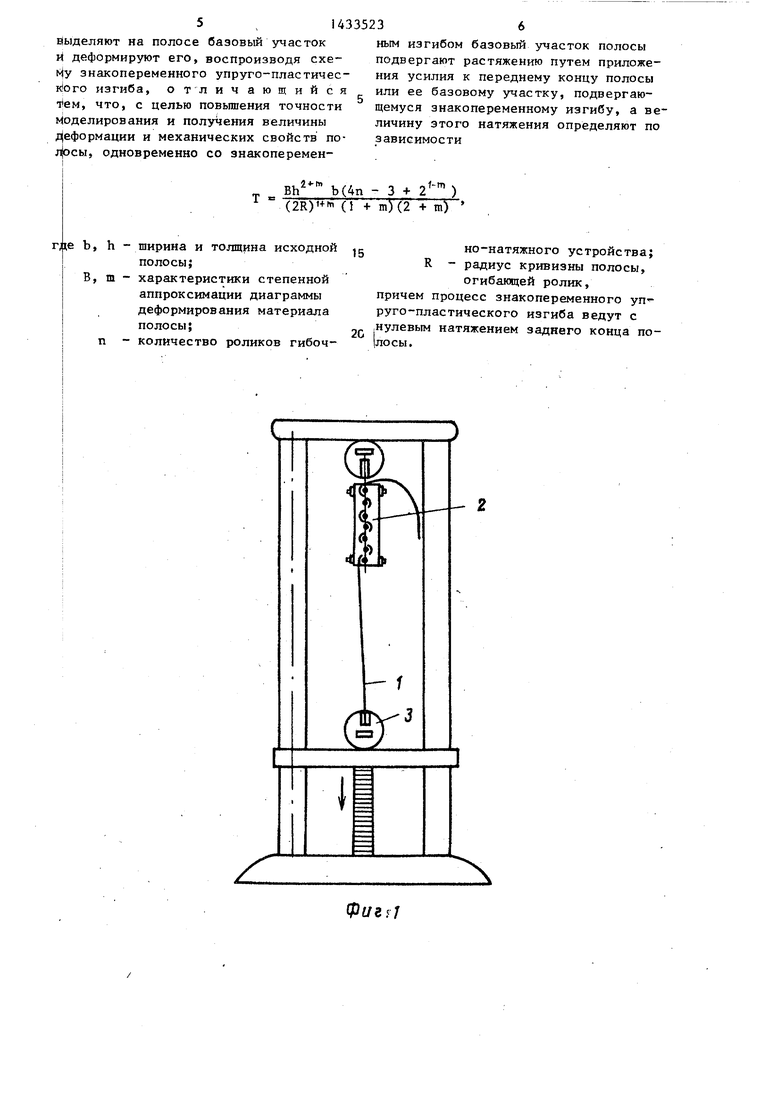

На фиг. 1 показана схема протягивания полосы через модель гибочно- натяжного устройства посредством.перемещения подвижной траверсы, в которой зажат передний конец полосы; на 4иг. 2 - схема многократного изгиба голосы с растяжением в гибочно-натяж юм устройстве, перемещаемом вместе с подвижной траверсой. I Способ осуществляют следующим об Глазом.

. ; Отрезок полосы 1 (имеющей извест 1-ые характеристики материала, полу- t:eHHb e после механических испытаний t.a растяжение и обработки диаграмм ;:,еформирования, и исследованные величины дефектов неплоскостности) с Занесенными в средней части попереч Йыми рисками, определяющими базовое {расстояние для расчета вытяжки, заправляют в многороликовую миниатюр- ьгую модель гибочно-натяжного устрой ства 2. При этом базовый участок по тюсы оставляют вне гибочной машины, 1 именно с противоположной стороны CIT хвостовика модели. Переднее натя з|ение полосового образца создают пу teM перемещения подвижной траверсы 1||азрьтной испытательной машины, в Захвате 3 которой зажат либо передний конец полосы (фиг. 1), либо хвостовик модели гибочно-натяжного устройства (фиг. 2).

В первом случае перемещают перед йий конец полосового образца, а во йтором - роликовую модель. В обоих Случаях материал полосового образца В гибочно-натяжном устройстве находится в напряженно-деформированном состоянии процесса знакопеременного упругого пластического изгиба с нулевым задним натяжением, так как заний конец полосы остается свободньш

Протягивание полосового образца посредством перемещения подвижной траверсы разрьшной испытательной ма йины осуществляют до полного прохож Дения участка базовой длины через все ролики гнбочно-натяжного устрой

o

5

0

5

0

5

0

ства, а свободный задний конец оставляют с входной стороны модели недеформированным, моделируя таким образом непрерывный характер знакопеременного изгиба с натяжением реального технологического процесса гиба полосы в промышленном гибочно-натяжном устройстве.

По изменению расстояния между базовыми рисками после протягивания определяют величину получаемой деформации (вытяжки) полосы. На прртяну- том полосовом образце замеряют величины полученных отклонений от прямолинейности и плоскостности, проводят механические испытания стандартных образцов из протянутой полосы на растяжение с целью определения величин механических свойств материала полосы. Определяют соответствие получен ных деформационных и механических характеристик требуемьтм. В случае, когда эти характеристики находятся вне допустимых пределов, осуществляют повторные протягивания полосовых образцов с такими же исходными параметрами.

Для получения требуемых значений вытяжки и механических свойств полосы изменяют переднее натяжение в диапазоне от нуля (когда ролики гибочно- натяжного устройства полностью разведены, т.е. радиус кривизны полосы ра- вен бесконечности) до величины усилия Т, зависящего от количества роликов гибочно-натяжного устройства, их диаметров и расстояния между осями (когда оси верхнего и нижнего ряда гибочных роликов сведены, а радиус кривизны полосы, огибающей ролики, лежит в диапазоне

0,5. В,рол

R 0,5 L

рол

5

5

где D

рол рол

0

-диаметр роликов;

-расстояние между каждой парой смежных роликов).

Таким образом, подбирая конструк тивные параметры гибочно-натяжного устройства, добиваются создания такого переднего тянущего усилия, которое обеспечивает получение требуемой вытяжки и заданного комплекса механических свойств ПОЛОСЫо

Переднее натяжение полосы определяют, исходя из следующих условий.

Принимая степенную аппроксимацию диаграммы деформирования материала

полосы при Первом ее упруго-пластическом изгибе в виде ( , получают формулы для удельной работы внутренних сил при упруго-пластическом изгибе-разгибе на первом ролике

В

1-Гп .

. m

Tl-C -2 -)

И изгибах-разгибах на каждом последующем i-OM ролике

т+1

4 BE

VA

m + 1

Таким образом, удельная работа внешних сил для п-роликового устройства имеет вид

Формула для полной работы деформа- пли полосы в п-роликовом гибочно-на- тяжном устройстве получается интегри- рованием А х,д по деформированному объему при учете линейного закона изменения продольной деформации по толщине

, 5,Zh . h.

( ,--,,,-),

0

5

°

5

(ТЭСА) и определения конструктивных параметров гибочно-натяжного устройства, которое необходт о установить перед формовочным станом, чтобы получить вытяжку порядка 10%.

Исходные размеры полосовых образ-, цов из штрипса: толщина 1,0 мм; ширина 30 мм; длина 800 мм..-Механические свойства материала полосы: предел- текучести 6 300 предел прочности 6 400 Н/мм ; относительное удлинение «Л. 52,8%. Характеристики диаграммы деформирования: m 0,16; В 630,0 Н/мм. Переднее натяжение регулируют в диапазоне от 580 Н до 7,2 кН путем изменения коли честна роликов в модели гибочно-натяжного устройства от 3 до 7 и их диаметра от 15 до 50 мм. Величину вытяжки 10% достигают, если выбраны следующие конструктивные параметры: п 7; Вррд 23 мм (оси роликов расположены в одной плоскости).

При протягивании через устройство полосы 30x1,0 мм необходимо со- . здать переднее натяжение, близкое к величине

Т

630x1, (1+4x6+2 ) 23,0. « X 1,16 X 2,16

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 2007 |

|

RU2351423C2 |

| Способ изготовления труб на непрерывных трубосварочных агрегатах | 2022 |

|

RU2798210C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 2013 |

|

RU2540057C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 2010 |

|

RU2465084C2 |

| Способ изготовления сварных труб и агрегат для его осуществления | 1989 |

|

SU1648585A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ТРУБ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2006310C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 1986 |

|

RU1413789C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 2010 |

|

RU2412016C1 |

| Способ производства электросварных труб | 1990 |

|

SU1704878A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОЭЛЕКТРОСВАРОЧНЫХ АГРЕГАТАХ | 1987 |

|

RU1429410C |

и имеет вид:

В Ъ 1 h

UTi

Аеф (2R)i-n(l+m)(2+m)

+ ,

где b - ширина полосы;

1 - длина деформируемого участ- 40

ка;

h - толщина полосы; R - радиус кривизны полосы, огибающей ролики.

Переходя от полной работы деформа- 45 ции к мощности, затрачиваемой на изгиб полосы в п-роликовом натяжном устройстве, а от мощности к усилию протягивания, получают формулу переднего натяжения полосы в виде 50

Предлагаемым способом достаточно l+4(n-l)+35 точно устанавливают эту величину.

Это подтверждают замеры тянущего уси ЛИЯ по силоизмерителю. разрывной испы тательной машины, величина его соста вляет 5,2 кН.

Механические свойства материала протянутой полосы ( i т - 400 Н/мм ;

6 420 Н/мм ; 32,0%) удовлет

в5

воряют требованиям стандарта по ресурсу .пластичности материала штрипса

Превышение переднего натяжения значения Т 5,32 кН приводит к величине вытяжки больше 10% и к худшим по ресурсу пластичности механическим свойствам материала полосы.

Формула изобретения

N ААеф-V

V ТаBh bCAn-3+2 ) (2R) (l+m)(2+m)

Пример. Осуществление предлагаемого способа на примере моделиро- вания напряженно-деформированного состояния штрипса при многократных изгибах с натяжением в линии непрерьш- ного трубоэлектросварочного агрегата

5,32 кН.

Механические свойства материала протянутой полосы ( i т - 400 Н/мм ;

6 420 Н/мм ; 32,0%) удовлетв5

воряют требованиям стандарта по ресурсу .пластичности материала штрипса.

Превышение переднего натяжения значения Т 5,32 кН приводит к величине вытяжки больше 10% и к худшим по ресурсу пластичности механическим свойствам материала полосы.

Формула изобретения

Способ моделирования напряженно- деформированного состояния полосы перед формовкой ее в трубную заготовку в схеме производства сварных труб, заключающийся в том, что полосу заправляют в неприводную многороликовую модель гибочно-натяжного устройства,

выделяют на полосе базовый участок и деформируют его, воспроизводя схе- Йу знакопеременного упруго-пластичес- idoro изгиба, отличающийся , что, с целью повышения точности Моделирования и получения величины ; еформации и механических свойств по- фсы одновременно со знакоперементч л /I о , «f-fl

Bh b(4n -3+2 ) (2R) + (I + m)(2 + m)

b, h - ширина и толщина исходной

полосы;

В, m - характеристики степенной аппроксимации диаграммы деформирования материала полосы; п - количество роликов гибочным изгибом базовый участок полосы подвергают растяжению путем приложения усилия к переднему концу полосы или ее базовому участку, подвергающемуся знакопеременному изгибу, а величину этого натяжения определяют по зависимости

но-натяжного устройства; R - радиус кривизны полосы,

огибающей ролик,

причем процесс знакопеременного уп - руго-пластического изгиба ведут с нулевым натяжением заднего конца полосы.

Фив. 2

Авторы

Даты

1988-10-30—Публикация

1987-04-13—Подача