4

ОО

су1

со со 00

Изобретение относится к обработке металлов давлением, а именно к способам производства горячекатаных труб на пилигримовых станах.

Цель изобретения - повышение производительности.

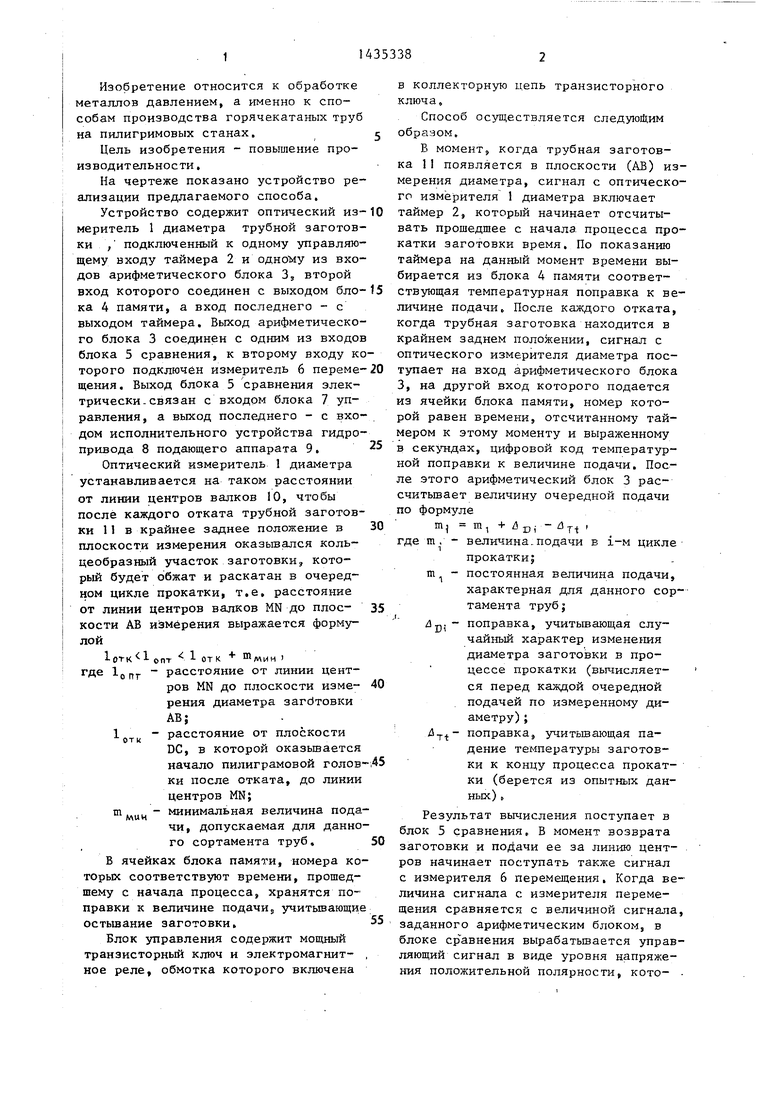

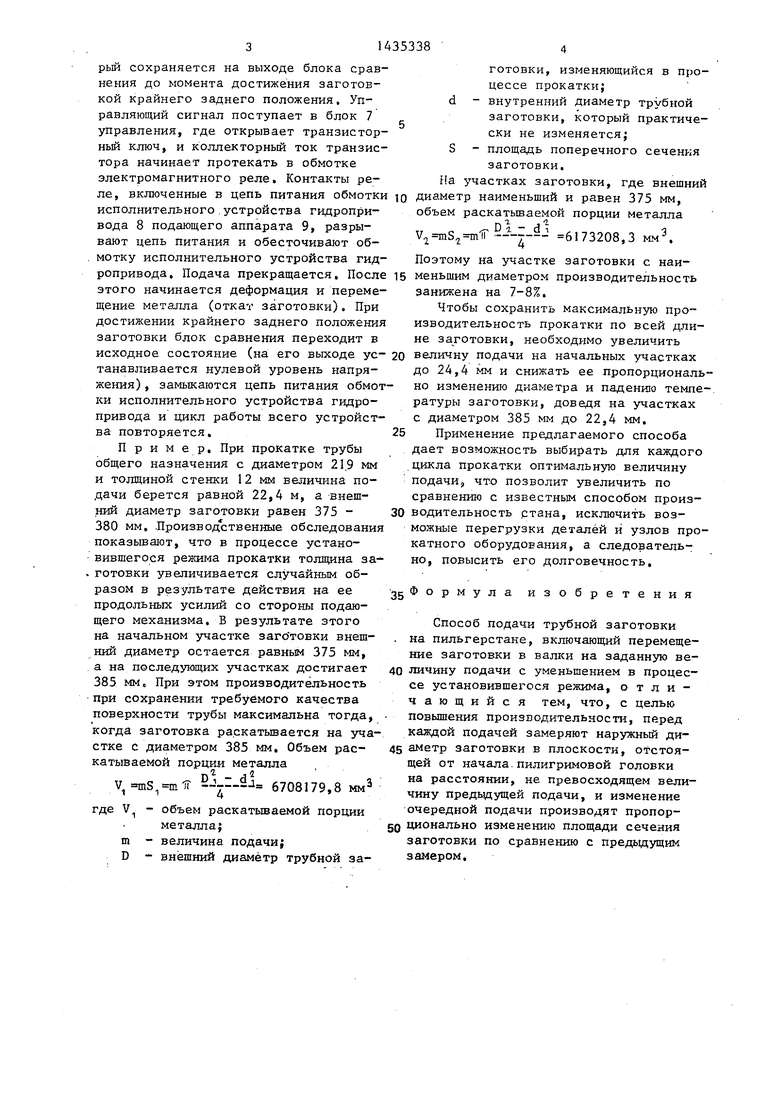

На чертеже показано устройство реализации предлагаемого способа.

Устройство содержит оптический измеритель 1 диаметра трубной заготовки , подключенный к одному управляющему входу таймера 2 и одному из входов арифметического блока 3, второй вход которого соединен с выходом блока 4 памяти, а вход последнего - с выходом таймера. Выход арифметического блока 3 соединен с одним из входов блока 5 сравнения, к второму входу которого подключен измеритель 6 перемещения. Выход блока 5 сравнения электрически -связан с входом блока 7 управления, а выход последнего - с вхо- дом исполнительного устройства гидропривода 8 подающего аппарата 9.

Оптический измеритель 1 диаметра устанавливается на таком расстоянии от линии центров валков 10, чтобы после каждого отката трубной заготовки П в крайнее заднее положение в плоскости измерения оказывался кольцеобразный участок заготовки, который будет обжат и раскатан в очередном цикле прокатки, т.е. расстояние от линии центров валков MN до плос- кости АВ измерения выражается формулой

/Л1ЛН

где lonr расстояние от линии центров MN до плоскости изме- рения диаметра загбтовки АБ;

1 - расстояние от плоскости

DC, в которой оказьтается начало пилиграмовой голов ки после отката, до линии центров MN;

т. .. - минимальная величина подаMU и

чи, допускаемая для данного сортамента труб,

В ячейках блока памяти, номера которых соответствуют времени, прошедшему с начала процесса, хранятся поправки к величине подачи, учитывающие остьшание заготовки,

Блок управления содержит мощный транзисторный ключ и электромагнит- ное реле, обмотка которого включена

0 5 0 5

5

0

З

0

5

0

в коллекторную цепь транзисторного ключ а,

Способ осуществляется следующим образом,

В момент, когда трубная заготовка 11 появляется в плоскости (АВ) измерения диаметра, сигнал с оптического измерителя 1 диаметра включает таймер 2, который начинает отсчитывать прошедшее с начала процесса прокатки заготовки время. По показанию таймера на данный момент времени выбирается из блока 4 памяти соответствующая температурная поправка к величине подачи. После кгшдого отката, когда трубная заготовка находится в крайнем заднем пoлokeнии, сигнал с оптического измерителя диаметра поступает на вход арифметического блока 3, на другой вход которого подается из ячейки блока памяти, номер которой равен времени, отсчитанному таймером к этому моменту и выраженному в секундах, цифровой код температурной поправки к величине подачи. После этого арифметический блок 3 рас- считьшает величину очередной подачи по формуле

т т, + й- - uj , где m , - величина.подачи в i-м циклепрокатки;т - постоянная величина подачи,

характерная для данного сор- тамента труб|

поправка, учитывающая случайный характер измене шя диаметра заготовки в процессе прокатки (вычисляется перед каждой очередной подачей по измеренному диаметру) ;

поправка, учитьюающая падение температуры заготовки к концу процесса прокатки (берется из опытных данных) ,

Результат вычисления поступает в блок 5 сравнения, В момент возврата заготовки и поДачи ее за линию цент- ров начинает поступать также сигнал с измерителя 6 перемещения. Когда величина сигнала с измерителя перемещения сравняется с величиной сигнала, заданного арифметическим блоком, в блоке ср авнения вырабатьшается управляющий сигнал в виде уровня напряжения положительной полярности, кото- .

рьм сохраняется на выходе блока сравнения до момента достижения заготовкой крайнего заднего положения. Управляющий сигнал поступает в блок 7 управления, где открывает транзистор- ньй ключ, и коллекторный ток транзистора начинает протекать в обмотке электромагнитного реле. Контакты реле, включенные в цепь питания обмотки исполнительного.устройства гидропривода 8 подающего аппарата 9, разрывают цепь питания и обесточивают обмотку исполнительного устройства гидропривода. Подача прекращается. После этого начинается деформация и перемещение металла (откат заготовки), При достижении крайнего заднего положения заготовки блок сравнения переходит в исходное состояние (на его выходе устанавливается нулевой уровень напряжения) , замыкаются цепь питания обмотки исполнительного устройства гидропривода и цикл работы всего устройства повторяется.

Пример, При прокатке трубы общего назначения с диаметром 21,9 мм и толщиной стенки 12 мм величина подачи берется равной 22,4 м, а внеш- .ний диаметр заготовки равен 375 - 380 мм, .Производственные обследования показывают, что в процессе установившегося режима прокатки толщина за- готовки згаеличивается случайным образом в результате действия на ее продольных усилий со стороны подающего механизма, В результате этого на начальном участке заго товки внешний диаметр остается равным 375 мм, а на последующих участках достигает 385 мм. При этом производительность при сохранении требуемого качества поверхности трубы максимальна тогда, когда заготовка раскатывается на участке с диаметром 385 мм. Объем раскатываемой порции металла

n i j2

V, iiJ--2J 6708179,8 мм

где V - объем раскатьшаемой порции

металлаJ

m - величина подачи; D - внешний диаметр трубной заготовки, изменяющийся в процессе прокатки; d - внутренний диаметр трубной

заготовки, который практически не изменяется; S - площадь поперечного сечения

заготовки,

участках заготовки, где внешний диаметр наименьший и равен 375 мм, объем раскатьшаемой порции металла

Dl - d

- 6173208,3 мм

V., .-

Поэтому на участке заготовки с наименьшим диаметром производительность занижена на 7-8%,

Чтобы сохранить максимальную производительность Прокатки по всей длине заготовки, необходимо увеличить

величну подачи на начальных участках до 24,4 мм и снижать ее пропорционально изменению диаметра и падению темпе-, ратуры заготовки, доведя на участках с диаметром 385 мм до 22,4 мм,

Применение предлагаемого способа дает возможность выбирать для каждого цикла прокатки оптимальную величину подачи, что позволит увеличить по сравнению с известным способом производительность ртана, исключить возможные перегрузки деталей и узлов прокатного оборудования, а следовательно, повысить его долговечность.

35

Формула изобретения

Способ подачи трубной заготовки . на пильгерстане, включающий перемещение заготовки в валки на заданную ве40 личину подачи с уменьшением в процессе установившегося режима, отличающийся тем, что, с целью повышения производительности, перед каждой подачей замеряют наружный ди45 аметр заготовки в плоскости, отстоящей от начала.пилигримовой головки на расстоянии, не превосходящем величину предыдущей подачи, и изменение очередной подачи производят пропор50 ционально изменению площади сечения заготовки по сравнению с предыдущим замером.

L

L.

м 0

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для прокатки кольцевых изделий | 1985 |

|

SU1371749A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ | 2013 |

|

RU2542135C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2545935C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ КОВАННЫХ ЗАГОТОВОК, СПЛОШНЫХ ИЛИ ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА ИЗ ЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ, СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2542156C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ КОТЕЛЬНЫХ ТОЛСТОСТЕННЫХ ТРУБ РАЗМЕРОМ 465×75 мм НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ТРУБОПРОВОДОВ ТЕПЛОВЫХ УГОЛЬНЫХ БЛОКОВ С СУПЕРСВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2006 |

|

RU2386502C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ НИЗКОПЛАСТИЧНОЙ СТАЛИ С СОДЕРЖАНИЕМ БОРА 1,3-1,8% | 2006 |

|

RU2334571C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ИЗ КОВАНЫХ И НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК (НЛЗ), СЛИТКОВ ЭШП И ВДП НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2004 |

|

RU2276625C2 |

| Способ горячей пилигримовой прокатки труб | 1990 |

|

SU1801638A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 550×25 мм НА ТРУБОПРОКАТНОЙ УСТАНОВКЕ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ | 2012 |

|

RU2547973C2 |

| ИЗМЕРИТЕЛЬ ВНУТРЕННЕГО ДИАМЕТРА ОБОДА ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА ПРИ ПРОКАТКЕ | 1992 |

|

RU2082081C1 |

Изобретение относится к обработке металлов давлением, а именно к способам производства горячекатаных труб на пилигримовых станах. Целью изобретения является повышение производительности. Сущность способа заключается в величине каяодой подачи. Перед каждой подачей в валки трубной заготовки измеряется ее диаметр, на кольцеобразном участке, подлежащем очередному раскату. По замеренному диаметру заготовки вычисляется площадь ее прперечного сечения. Найденное значение сравнивается с площадью в предыдущем замере. Пропорционально изменению площади сечения изменяется величина очередной подачи по сравнению с предыдущей. Применение предлагаемого способа позволяет повысить производительность и увеличить долговечность пильгерстана. 1 ил. с S (Л

L в D N

| Чекмарев А.П., Друян В.М | |||

| Теория трубного производства | |||

| - М.: Металлургия, 1976, с.160-165 | |||

| Данилов Ф.А | |||

| и др | |||

| Горячая прокатка труб | |||

| - М;: Металлургиздат, 1962, с.292-305. |

Авторы

Даты

1988-11-07—Публикация

1987-02-13—Подача