-е1

-jh Ч

Фвег

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления кольцевых изделий.

Цель изобретения состоит в повышении точности обработки наружной поверхности кольцевых изделий.

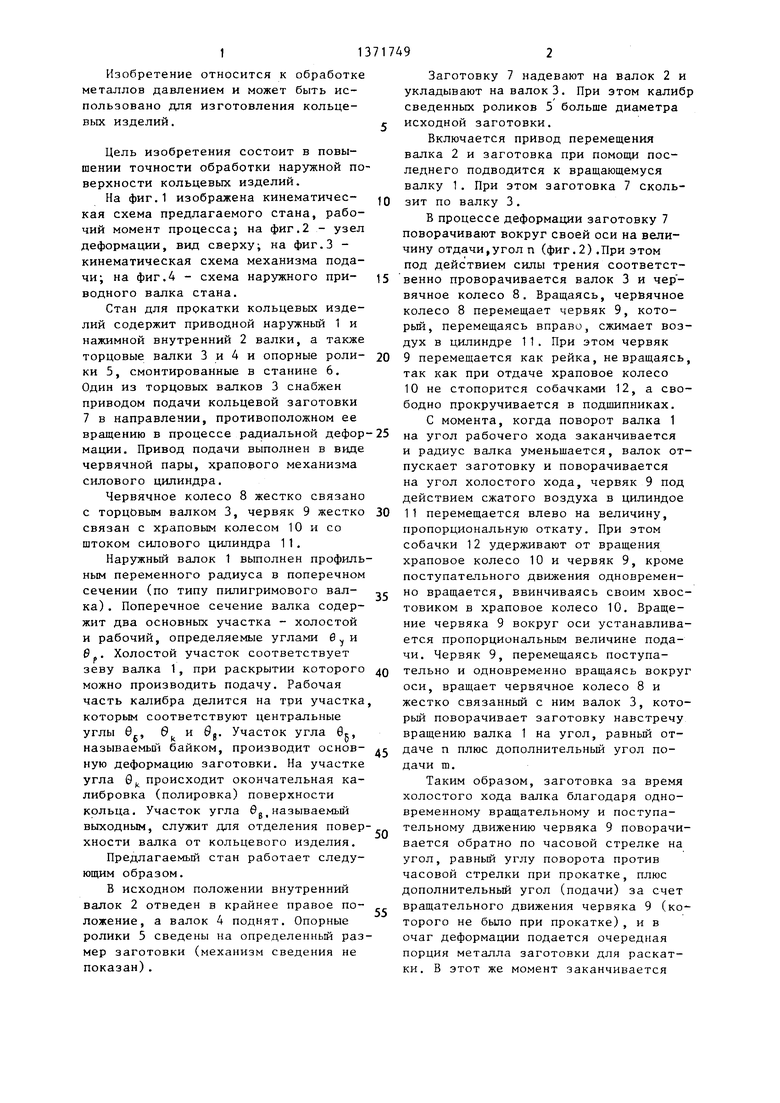

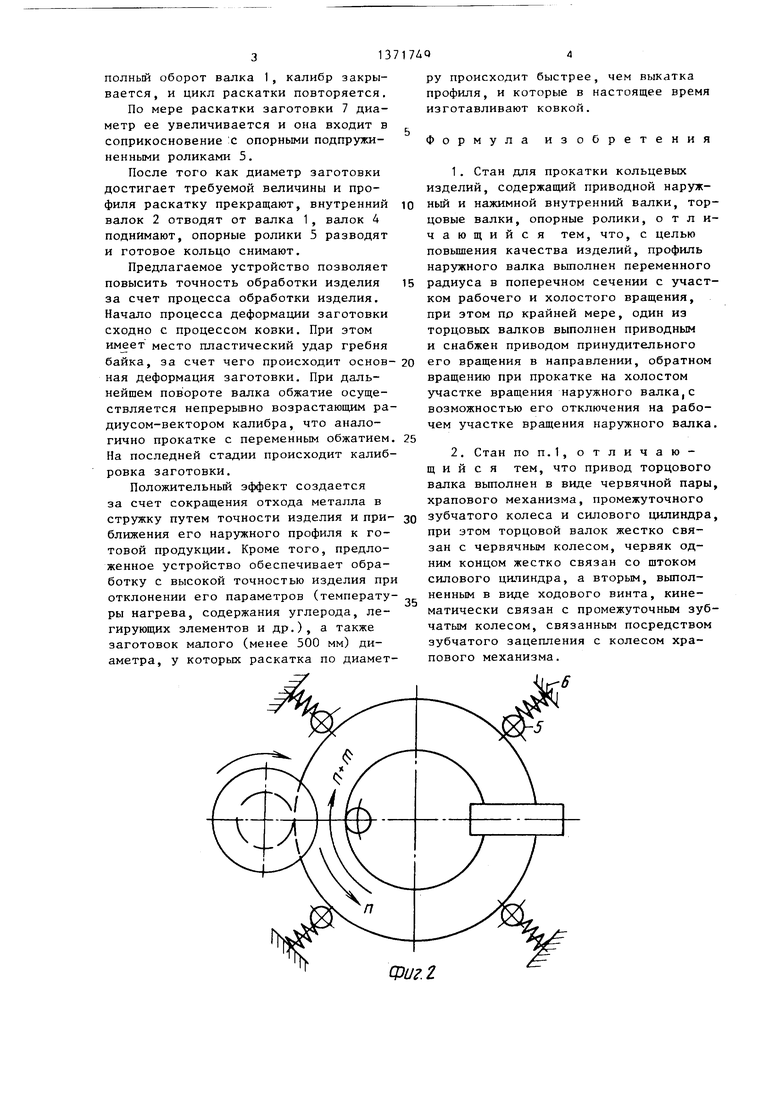

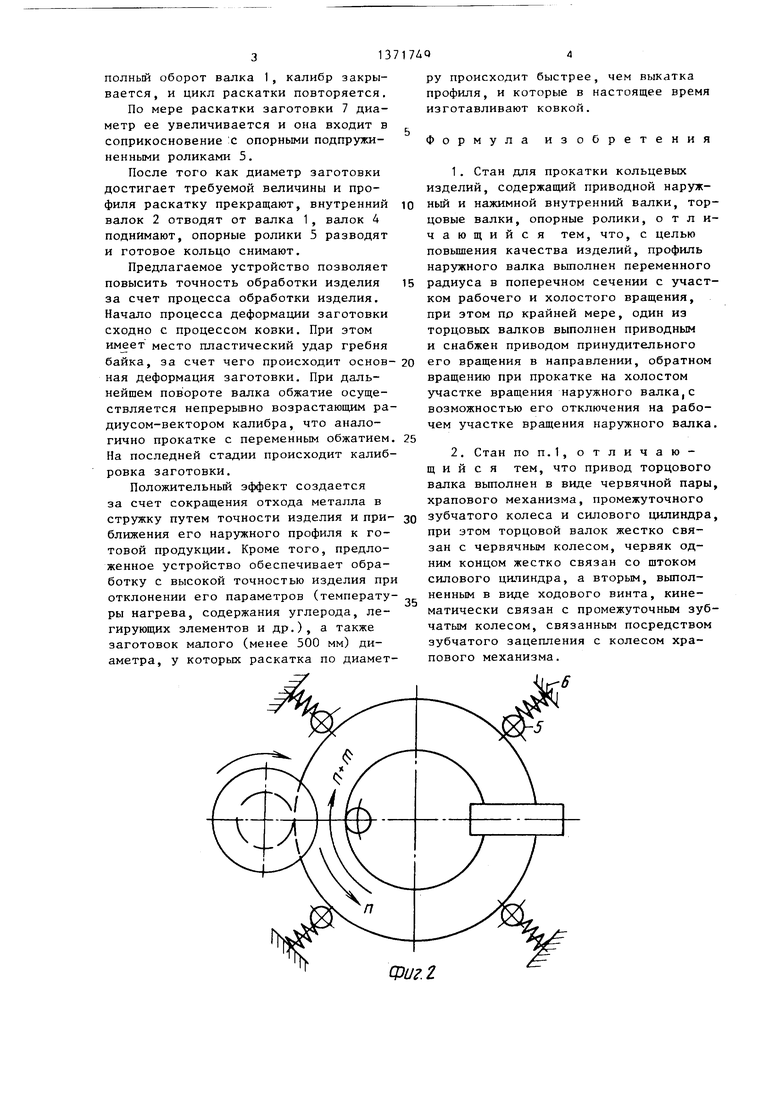

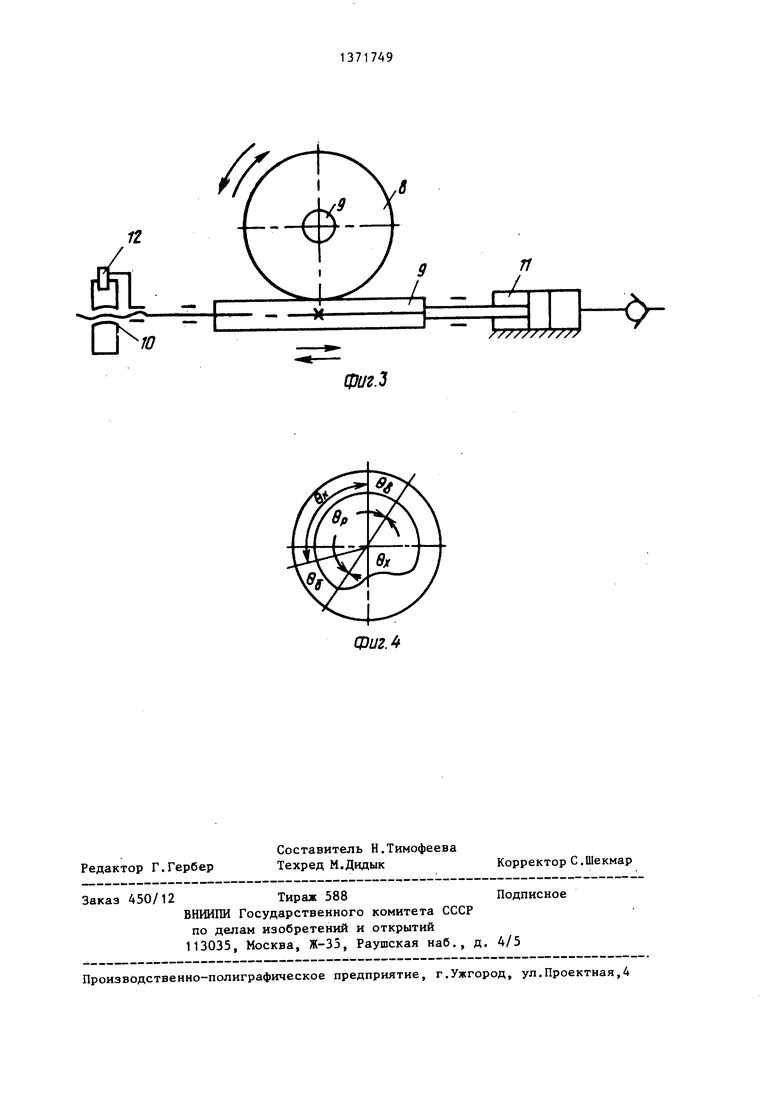

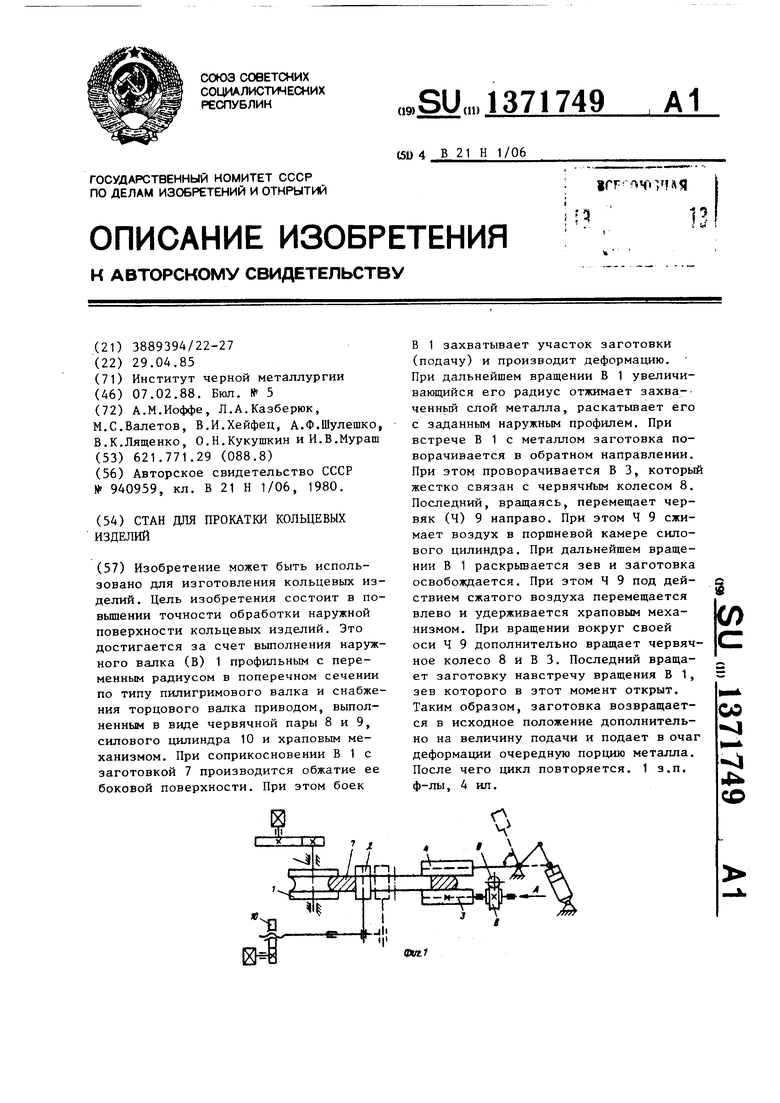

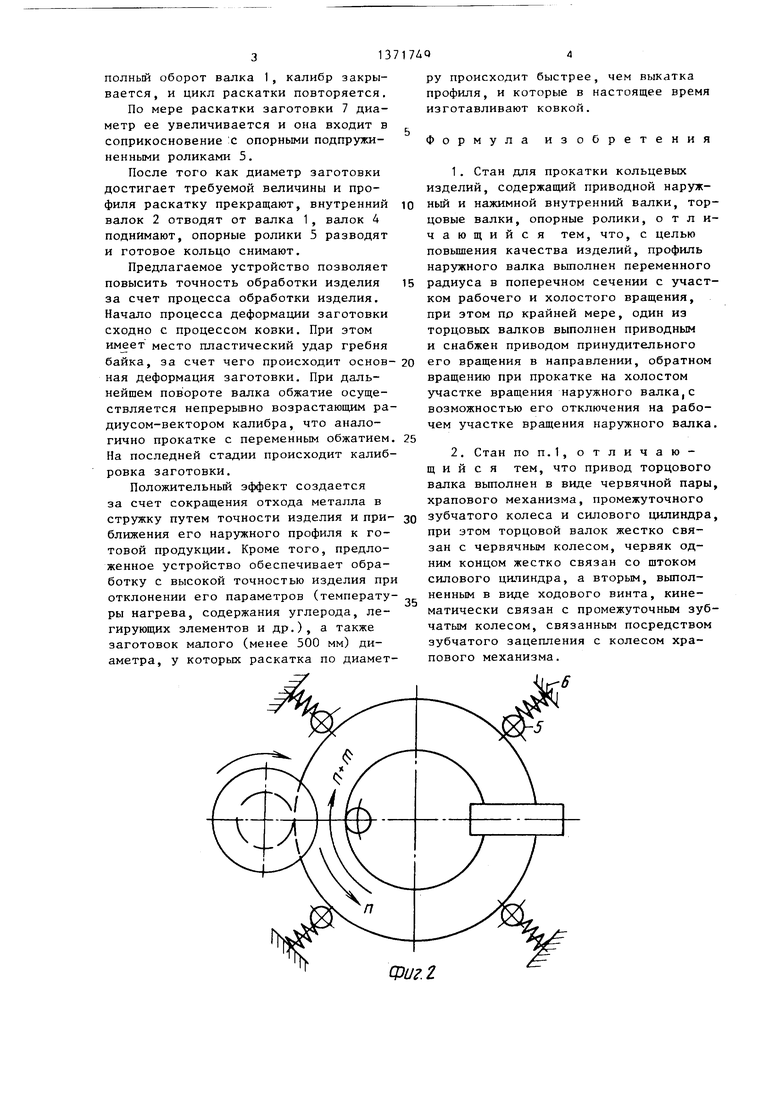

На фиг.1 изображена кинематическая схема предлагаемого стана, рабочий момент процесса; на фиг.2 - узел деформации, вид сверху; на фиг.З - кинематическая схема механизма подачи; на фиг.4 - схема наружного приводного валка стана.

Стан для прокатки кольцевых изделий содержит приводной наружный 1 и нажимной внутренний 2 валки, а также торцовые валки 3 и 4 и опорные ролики 5, смонтированные в станине 6. Один из торцовых валков 3 снабжен приводом подачи кольцевой заготовки 7 в направлении, противоположном ее вращению в процессе радиальной дефор мации. Привод подачи выполнен в виде червячной пары, храпового механизма силового цилиндра.

Червячное колесо 8 жестко связано с торцовым валком 3, червяк 9 жестко связан с храповым колесом 10 и со штоком силового цилиндра 11.

Наружный валок 1 выполнен профильным переменного радиуса в поперечном сечении (по типу пилигримового валка) . Поперечное сечение валка содержит два основных участка - холостой и рабочий, определяемые углами б и 6 . Холостой участок соответствует зеву валка 1, при раскрытии которого можно производить подачу. Рабочая часть калибра делится на три участка которым соответствуют центральные углы 0 , 0 и 0g. Участок угла б, называемьБ байком, производит основ- ную деформацию заготовки. На участке угла Q происходит окончательная калибровка (полировка) поверхности кольца. Участок угла высказываемый выходным, служит для отделения поверхности валка от кольцевого изделия.

Предлагаемый стан работает следующим образом.

В исходном положении внутренний валок 2 отведен в крайнее правое положение, а валок 4 поднят. Опорные ролики 5 сведены на определенный размер заготовки (механизм сведения не показан).

0

5

0

5

0

г

5

0

0

5

Заготовку 7 надевают на валок 2 и укладывают на валок 3. При этом калибр сведенных роликов 5 больше диаметра исходной заготовки.

Включается привод перемещения валка 2 и заготовка при помощи последнего подводится к вращающемуся валку 1. При этом заготовка 7 скользит по валку 3.

В процессе деформации заготовку 7 поворачивают вокруг своей оси на величину отдачи, угол п (фиг. 2) .При этом под действием силы трения соответственно проворачивается валок 3 и чер - вячное колесо 8. Вращаясь, червячное колесо 8 перемещает червяк 9, который, перемещаясь вправо, сжимает воздух в цилиндре 11. При этом червяк

9перемещается как рейка, не вращаясь, так как при отдаче храповое колесо

10не стопорится собачками 12, а свободно прокручивается в подшипниках.

С момента, когда поворот валка 1 на угол рабочего хода заканчивается и радиус валка уменьшается, валок отпускает заготовку и поворачивается на угол холостого хода, червяк 9 под действием сжатого воздуха в цилиндое

11перемещается влево на величину, пропорциональную откату. При этом собачки 12 удерживают от вращения храповое колесо 10 и червяк 9, кроме поступательного движения одновременно вращается, ввинчиваясь своим хвостовиком в храповое колесо 10. Вращение червяка 9 вокруг оси устанавливается пропорциональным величине подачи. Червяк 9, перемещаясь поступательно и одновременно вращаясь вокруг оси, вращает червячное колесо 8 и жестко связанный с ним валок 3, который поворачивает заготовку навстречу вращению валка 1 на угол, равный отдаче п плюс дополнительньш угол подачи т.

Таким образом, заготовка за время холостого хода валка благодаря одновременному вращательному и поступательному движению червяка 9 поворачивается обратно по часовой стрелке на угол, равный углу поворота против часовой стрелки при прокатке, плюс дополнительный угол (подачи) за счет вращательного движения червяка 9 (которого не было при прокатке), и в очаг деформации подается очередная порция металла заготовки для раскатки. В этот же момент заканчивается

полный оборот валка 1, калибр закрывается, и цикл раскатки повторяется.

По мере раскатки заготовки 7 диаметр ее увеличивается и она входит в соприкосновение :с опорными подпружиненными роликами 5.

После того как диаметр заготовки достигает требуемой величины и профиля раскатку прекращают, внутренний валок 2 отводят от валка 1, валок 4 поднимают, опорные ролики 5 разводят и готовое кольцо снимают.

Предлагаемое устройство позволяет повысить точность обработки изделия за счет процесса обработки изделия. Начало процесса деформации заготовки сходно с процессом ковки. При этом место пластический удар гребня байка, за счет чего происходит основная деформация заготовки. При дальнейшем повороте валка обжатие осуществляется непрерьшно возрастающим радиусом-вектором калибра, что аналогично прокатке с переменным обжатием На последней стадии происходит калибровка заготовки.

Положительный эффект создается за счет сокращения отхода металла в стружку путем точности изделия и приближения его наружного профиля к готовой продукции. Кроме того, предложенное устройство обеспечивает обработку с высокой точностью изделия при отклонении его параметров (температуры нагрева, содержания углерода, легирующих элементов и др.), а также заготовок малого (менее 500 мм) диаметра, у которых раскатка по диамет0

5

5

0

5

ру происходит быстрее, чем выкатка профиля, и которые в настоящее время изготавливают ковкой.

Формула изобретения

1.Стан для прокатки кольцевых изделий, содержащий приводной наруж- ньш и нажимной внутренний валки, торцовые валки, опорные ролики, отличающийся тем, что, с целью повьщ1ения качества изделий, профиль наружного валка выполнен переменного радиуса в поперечном сечении с участком рабочего и холостого вращения, при этом пр крайней мере, один из торцовых валков выполнен приводным

и снабжен приводом принудительного его вращения в направлении, обратном вращению при прокатке на холостом участке вращения наружного валка,с возможностью его отключения на рабочем участке вращения наружного валка.

2.Стан ПОП.1, отличающийся тем, что привод торцового валка выполнен в виде червячной пары, храпового механизма, промежуточного зубчатого колеса и силового цилиндра, при этом торцовой валок жестко связан с червячным колесом, червяк одним концом жестко связан со штоком силового цилиндра, а вторым, выполненным в виде ходового винта, кинематически связан с промежуточным зубчатым колесом, связанным посредством зубчатого зацепления с колесом храпового механизма.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ | 1993 |

|

RU2042463C1 |

| КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2015 |

|

RU2588819C1 |

| Прокатный стан | 1984 |

|

SU1171131A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2030935C1 |

| Способ прокатки кольцевых изделий | 1990 |

|

SU1791067A1 |

| Устройство для раскатки колец | 1981 |

|

SU1006005A2 |

| КОЛЬЦЕРАСКАТНЫЙ АВТОМАТ И СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖЕЙ | 1998 |

|

RU2139163C1 |

| Способ прокатки зубчатых колес и стан для его осуществления | 1977 |

|

SU732062A1 |

| Способ изготовления профильных кольцевых изделий | 1988 |

|

SU1606245A1 |

| ТРЕХВАЛКОВЫЙ КАЛИБР И СПОСОБ ЕГО НАСТРОЙКИ | 1992 |

|

RU2056956C1 |

Изобретение может быть использовано для изготовления кольцевых изделий. Цель изобретения состоит в повышении точности обработки наружной поверхности кольцевых изделий. Это достигается за счет выполнения наружного валка (В) 1 профильным с переменным радиусом в поперечном сечении по типу пилигримового валка и снабжения торцового валка приводом, выполненным в виде червячной пары 8 и 9, силового цилиндра 10 и храповым механизмом. При соприкосновении В 1 с заготовкой 7 производится обжатие ее боковой поверхности. При этом боек Б 1 захватывает участок заготовки (подачу) и производит деформацию. При дальнейшем вращении В 1 увеличивающийся его радиус отжимает захва-- ченньш слой металла, раскатьшает его с заданным наружным профилем. При встрече В 1 с металлом заготовка поворачивается в обратном направлении. При этом проворачивается В 3, который жестко связан с червячным колесом 8. Последний, вращаясь, перемещает червяк (ч) 9 направо. При этом Ч 9 сжимает воздух в поршневой камере силового цилиндра. При дальнейшем вращении В 1 раскрьшается зев и заготовка освобождается. При этом Ч 9 под действием сжатого воздуха перемещается влево и удерживается храповым механизмом. При вращении вокруг своей оси Ч 9 дополнительно вращает червячное колесо 8 и В 3. Последний вращает заготовку навстречу вращения В 1, зев которого в зтот момент открыт. Таким образом, заготовка возвращается в исходное положение дополнительно на величину подачи и подает в очаг деформации очередную порцию металла. После чего цикл повторяется. 1 з.п. ф-лы, 4 ил. (Л 00 3 (| со

сриг.1

12

.

о

ю

Редактор Г.Гербер

Составитель Н.Тимофеева Техред М.Дидык

Заказ 450/12

Тираж 588

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

71

Jr//// /// / /Х7

фиг.

Фиг л

Корректор С.Шекмар

Подписное

| Стан для прокатки кольцевых изделий | 1980 |

|

SU940959A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-02-07—Публикация

1985-04-29—Подача