4

со

ел

О) 00

Изобретение относится к металлур- ;гии И может быть использовано для обработки жидкой стали инертными гаэами в многотонных сталераэливочных ковшахг

Цель изобретения - повышение стабильности содержания вводимых элементов снижение общей продоллсительнос- ги продувки и расхода аргона, i Ввод в ковш раскисляющих и легиру :йЩйх элементов при интенсивности продувки менее 0,3 не обеспечива эт перемешивание металша. Кроме того лодвляется опасность заметалливания ;1родувочного устройства, что может зтривести к выходу его из строя. При интенсивности продувки более 0 до введения ферросплавов в ковш наб людается повьппенное охлаждение ме- алла что в последующем ведет к худшению растворения ферросплавовр их недостаточному усвоению и нерав- фомерному химическому составу стали. Повышение интенсивности продувкк металла во время присадки в ковш ферросплавов способствует энергично- гу перемешиванию металла. Это обсто- тельство предотвращает закозление 1ерросплавов и oбecпe швaeт их полно acTBOpeime даже при больших их ко- ичествак которые необходимы при ыплавке низколегированных и легиро- йанных сталейэ а также различных Сплавов.

1 С ИНТЕНСИВНОСТЬЮ вьш1е 5 м /мин гродувка нецелесообразна, так как гри этом на обработку стали требуется увеличенньш удельньй расход га за. Кроме того при интенсивности гродувки более 5 м /мин наблюдается чрезмерно бурное перемешивание ме- таллар его переохлаждение в ухудшенное растворение ферросплавов Интек- j::|HBHocTb менее 1 ,,5 является фдостаточной дня перемешивания реа- г ентов введен|-&к в ковш,

Необходимость с шжения интенсив- йости продувки после растворения ферросплавов до первоначального ее з начення вызвана тем,. что после пе- р емешивания и растворения введенных pieareHTOB максимальный расход газа нецелесообразен вследствие выбросов металла из ковша

Б случае присадки ферросплавов в ковш до наполнения металлом на /5 его высоты даже при последующей мак свмапьйой интенсивности продувки в

5

0

S

0

5

0

5

0

5

5 происходит сильное закозление ферросплавов, которые не растворяются вплоть, до конца выпуска плавки. Кроме того, при ранней присадке ферросплавов наблюдаются случаи перекрытия продувочного отверстия у трубки и прекращение продувки, Б случае присадки ферросплавов после наполнения металлом 2/5 высоты ковша они за оставшееся время не успевают равномерно раствориться и усвоиться.

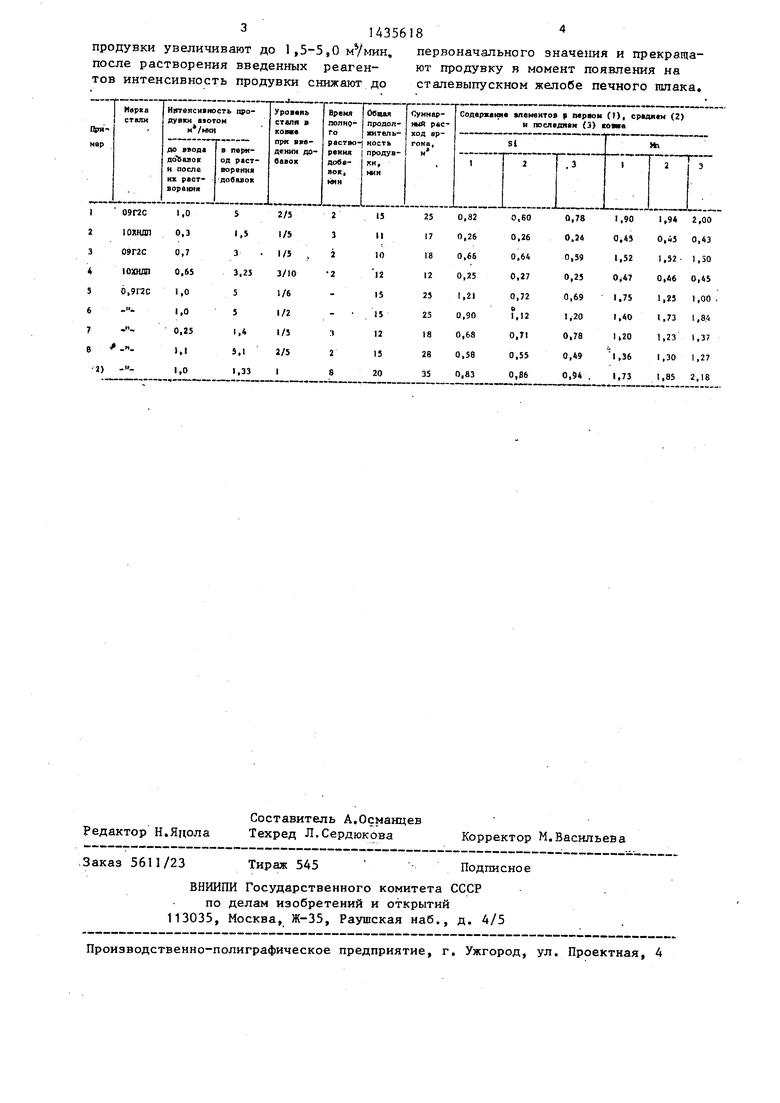

Результаты выполнения примеров 1- 9 приведены в таблице.

Сталь выгшавляют в 400-тонной мартеновской печиэ предварительно раскисляют и выпускшот в ковши. Продувку, аргоном начинают с попадания первых порций металла в ковш, продувают непрерывно с интенсивностью Oj,3- 156 м /мин до иаполнетвдя ковша металлом на 1/5 - 2/5 его высоты, при вводе раскислителей и легирующих интенсивность продувки увеличивают до 1 .,0 M /MHHf после, растворения зведенных реа еитов интенсивность продувки снижают до первоначального значения и прекршцают продувку в момент появлешгя ка стапевыпускном желобе печного шлака. Продувку мв- тат1Ла осуществляют через устройство установленное в шиберном затворе ков та,, через металлическую трубку

Предлагаемый способ позволяет повысить стабильность содержаний вводи- гФ1х элементов црн сокращении продол- жительности rrpoAyBKH и расхода аргона.

Формула изоб| етения

Способ внепечной обработки стали, включающий продувку инертным газом нераскисленного металла в ковше введение раскислнтелей в ковш и уве- J7H4SHHe интенсивности продувгш га soM, отличающийся тем 4TOj с целью повышения стабильности содержат-шя вводимьк элементов, а также снижения общей продолжительности продувки м расхода аргона, продувку металла в ковше начинают при выпуске 11пав1Ш в ковш и ведут непрерыно: по коду ее выпуска, причем продувку до наполнения ковша металлом его высоты ведут с интенсивностью OpB-ljO м /мин после чего вводят в ковш раскислители и легирующие компоненты, интенсивность

314356

продувки увеличивают до 1,5-5,0 , после растворения введенных реагентов интенсивность продувки снижают до

18

первоначального значения и прекращают продувку в момент появления на сталевыпускном желобе печного шлака.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали | 1990 |

|

SU1747502A1 |

| Способ производства стали | 1982 |

|

SU1057554A1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2010 |

|

RU2425154C1 |

| Способ производства стали | 1990 |

|

SU1766965A1 |

| Способ производства стали | 1981 |

|

SU996461A1 |

| Способ выплавки стали для автолиста | 1981 |

|

SU981385A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2384627C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2304622C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

Изобретение относится к спосо.. бам внепечной обработки стали и может быть использовано для обработки стали инертным газом. Цель изобретения - повышение стабильности содержания вводимых элементов при сокращении продолжительности продувки и расхода аргона. Способ включает следующие операции: выпуск стали в ковш; продувка аргоном с интенсивностью 0,3 - 1,0 м /мин с момента попаданий первых порций металла в ковш до наполнения ковша на 1/5-2/5 его высоты; ввод раскислителей и легируюшлх с увеличением интенсивности продувки до 1,5- 5,0 м /мин до полного растворения добавок; продувка аргоном с первоначальной интенсивностью до появления на желобе печного шлака. Использова кие способа позволяет в процессе разливки 400 т стали добиться разброса содержания кремния -0,01--0,04% И марганца ,,05% при сокращении времени продувки до 10-15 мин и снижении расхода аргона до 12-25 м. 1 табл. ss (Л

Редактор Н.Яцола

Составитель А,Османцев Техред Л.Сердюкова

,3аказ 5611/23

Тираж 545

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Корректор М.Васильева

Подписное

| Бюллетень Черметинформация, 1978, №.5, с.27-28 | |||

| Способ выплавки стали для автолиста | 1981 |

|

SU981385A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1988-11-07—Публикация

1986-07-07—Подача