(54) СПОСОБ ПРОИЗВОДСТВА СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки и внепечной обработки стали | 1990 |

|

SU1744122A1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ производства стали | 1982 |

|

SU1073295A1 |

| Способ производства стали | 1990 |

|

SU1766965A1 |

| Способ рафинирования нержавеющей стали | 1981 |

|

SU1002370A1 |

| Способ выплавки ниобийсодержащей нержавеющей стали | 1980 |

|

SU945184A1 |

| Способ выплавки стали в электропечи | 1978 |

|

SU740838A1 |

| Способ дегазации стали | 1977 |

|

SU692864A1 |

| Способ производства хромомарганцевой нержавеющей стали | 1989 |

|

SU1678850A1 |

| Способ производства азотсодержащей стали | 1975 |

|

SU535350A1 |

Изобретение относится к черной ме- таллургии, в частности к производству стали в сочетании с внепечным подогревс д и ратинированием металла в ковше. Известен способ производства стали в эпектродуговой печи с использованием в, качестве рафинировочного агрегата; -установок типа ASEA-SKF. Способ заключается в расплавлении и частичном раф& нировании металла в дуговой сталешш- вильной печн под двумя шлаками, выпуск металла со шлаком в ковш, вакуумнровании в течение 10-15 мин, 50-6О мин подогрева с перемешиванием металла электромагнитным полем f Ij. Недостатками этого способа являются низкая степень десульфурании в ковше (ЗО-35%); длительное время подогрева., металла после вакуумной обработки, что приводит к увеличению содержания газов в нем; низкая стойкость футеровки шлакового пояса из-эа большого количества шлака в процессе подогрева и вакуумвpoBaHtffl и длительной обработки. Известен также способ рафинирования металла по методу Бофорс, при котором металл из сталеплавильного агрегата выпускают в промежуточный ковш, отсекают печной шлак (переливом -из ковша в ковш или скачиванием шлака из ковша), нагревают металл и расплавляют известь, присаживают легвруютоие добавки, вакуум ируют, раскисляют металл, добавляют мишметалл, нагревают и раскисляют металл и шпак 12 II Известному способу частично присущи недостатки предыдущего, а также высокая стоимость мшиметаллов, в частностн ферроаерия (5090 руб/т), ухудшение макроструктуры стали в виде цериевой пористости. Наиболее близким по технической сущности и достигаемому эффекту к laao- бретеншо является способ производства стали в сталеплавильной печи, включак. ший расплавление, рафинирование металла под окислительным шлаком, выпуск металла в :ковш, расквсление алюминием и об работку мегалла восстановительвым шлаком в ковше, подогрев металла, десул фурашпо и легирование, перелив в промежуточвь1й н рафинировочный ковш и ваку- умировавие СЗ J Однако при взвеет нем способе вакуумируется раскисленный алюминием и кремнием металл, отсюда удаления водорода ш раскисленного металла из-за небольшой величины межфазной поверхности незначительна. Для достижения у|:Ьвня содержания водорода, не превышающего 2 г, необходима длительная или многократная дегазация м&талла с интенсиэной продувкой аргоном. Степень удаления азота снижается с 40% (при вакуумировашш нераскнсленного металла до 10%) для случая обработки раскисленного металла. При разливке стали, раскисленной кремнием и алюминием, в крупные слитки возникает макросегрегация V-типа. Набшодается более высокая степень загрязненности стали неметалл ческими включениями, в том числе кру№ными,по сравнению с раскисленным углеродом металлом поп вакуумом; повышенный рас ход шлакообразующих (ао .5% от веса металла), необходимый для достижения ивзких (до О,ООЗ%) сспержаний серы; увеличенный износ футеровки в зоне шлакового пояса ковша, связанный с длительным и интенсивным перемешиванием металла со шлаком аргоном под вакуумом; снижение производительности установки изза длительного периода рафинирования; увеличенный расход энергоносителей (ajvгона, пара), связанный с многократным вакуумирова нием. Целью изобретения является повышейие качества стали и производительности внепечной вакуумной установки. Поставленная цель достигается тем, что согласно способу щюкэводства стали включающему расплавление, рафинировани металла под окислительным шлаком, выпуск металла в ковш, раскисление алюминием и обработку металла восстановитеп ным шлаком в ковше, подогрев металла, десульфурашоо и легирование, переплав в промежуточный и рафинировочный ковш и вакуумирование, десульфурашоо металла производят присадкой извести и фгорсодержашего вещества в соотношении 1: :(О,1-О,3) в процессе выпуска его в промежуточный ковш, в конце выпуска металла из печи в ковш или сразу по его окончании выпускают окислительный шлак при переливе металла из промежуточного овша в рафинировочный ковш, отсекают овшевой шлак, а при заполнении 1/3- 1/2 объема рафинировочного ковша металл окисляют присадками извести и ж&лезной руды в соотношении 1:(0,1-О,2). Металл дополнительно окисляют газообразным кислородом в процессе подогрева в течение 5-15 .мин. За 5-30 мин до вакуумирования в шлак вводят угперодсодержащее вещество, например карбид кальция. В процессе вакуум ирования при достижении , 4О мм рт. ст. металл продувают аргоном и вакуумируют при инте сивности газовыделения 0,5-2 кг/мин в течение 5-15 мин. В результате раскисления металла на выпуске алкыинием и присадки шлакообразуюшей смеси из извести и фторсодержашего вещества, ,а также хорошего перемешшания во время выпуска металла с образующимся шлак{, происходит интенсивная десульфурашш. Присадка смеси извести с фторсодержащим веществом в указанном соотнош&нии позволяет сформировать известковый шлак с содержанием СаР пределах 1О-2О%. Уменьшение содержания Сар2 ниже 1О% не позволяет подучить достаточно жидкоподвижный шлак. В свою оче-г редь, увеличение содержания СаР2 в шлаке выше 2О% практически не снижает вязкость шлака, увеличивая при этом разъединение футеровки ковша и общую стоимость шлакообр11азующих. Отсечка ковшевого шлака во время перелива из промежуточного ковша в рафинировочный позволяет избежать реакций рефосфорации и ресульфураиии во время окисления, подогрева и вакуумирования металла. Присадка в рафинировочный ковш извести и железной руды с одной стсьроны требуется для образования жидкоподвижного окислительного известковожелезистого шлака, необходимого для окисления остаточного алюминия в металле и повышения содержания в нем раотворимого кислорода, а также для сокращения потерь тепла во время перелива за счет теплового излучения с поверхности ванны металла. Указанные соотношения смеси извести и железной руды позволяют сформировать известковый шлак с содержанием окислов железа на уровне 10-15%, обладающего низкой температурой плавления. Снижение содержания окислов железа в шлаке ниже

указанного уровня существенно повышав температуру плавления смеси, а повышение требует дополнительного расхода раскислителей шлака.

Прис1адка сМеси взвести и железной руды прн наполнении ковша менее 1 /3 вызывает сильное снижение температуры металла .и тем самым .затрудняет расплавление шпакообразующих. Присадка после заполнения металлом половины ко& ша не приводит к существенному повышению уровня окнсленности металла.

Продувка металла кислородом во врем нагрева позволяет содержание растворенного кислорода до уровня нерао кисленного металла, а также увеличить скорость нагрева.

Продолжительность продувки металла кислородом обусловливается содержанием углерода выплавляемой марки стали. Стали с содержаниек углерода О,2О% и н№же продувают кислородом в течение 15 мин средне- и высокоуглеродйстые - 5-10 мин.

Введение перед началом вакуумирова- ния в шлак углеродсодержащего вещест-; ва позволяет восстановить окислы желша КЗ шпака, а также ксадпенсировать снижение содержания углерода под во время углеродного раскисления металла.

Введение углеродсодержащих добавок в шпак менее чем за 5 мин до начала вакуумирова ния влечет за .собой неполное раскисление шлака, а присадка более

чем за 30 мин до вакууМирмвания влечет за собой повторное окисление шлака.

; В iipouecce вакуумирования до достижения разрежения 4О мм рт. ст. происхо дит наиболее интенсивное кипение ванны и связанное с этим газЬвьшеление. В -этот период происходит удаление большей части водорода, азота и кислорода вз металла. При дальнейшем снижении давле ния интенсивность газовыделений резко уменьшается и скорость удаления ъояорода и азота падает. Для поддержания скорости удалетга газов на высоком уровне металл при разрежении менее . Рд 4О мм.рт.ст. продувают аргоном, поддерживая интенсивность газовыдепеняя на уровне 0,5-2 кг/мин. При снюканин интенсивности газовыделений ниже вышеуказанного уровня сн1окается скорость удаления газов. Увеличение интенсиввоо ти газовыделения более 2 кг/мин врвво- дит к чрезмерно сильному перемешиба11ВЮ металла со шлаком.

Время продувки металла аргоном под вакуумом обусловлено необходимым-к{ нечкым уровнем содержания газов и серы в металле. Для марок стали с содержанием водорода менее 2 смЧЮО г металла и серы мерее О,ОО5% - 15 мин, а для остальных - 5-Ю мин. При сн жении времени продувки аргоном под вакуумом менее 5 мин содержание водорода в металле может быть выше допустимого уровня (2,5-3 см /10О г металла), а увеличение времени продувки сверх 15 мин влечет неоправданное дополнител ное размывание футеровки ковша.

Пример 1. Сталь 10ГН2МФА выплавляют в 14О-т мартеновской печи. После проведения окислительного периода металл выпускают в промежуточный ковш На борту ковша на штанге подвешивают чушковый алюминий в количестве 1,5кг/т Через 3 мин после начала выпуска металла в ковш начинают присаживать известь и плавиковый шпат в соотношении 1:0,1 в количестве 4 г. В конпе выпуска металла в промежуточный ковш выливают окиолительный шлак. В результате содержание серы в металле снижается с О,ОЗО до О,О1О%. Затем металл из промежуточного ковша через разливочный стакан 0 80 мм переливают в рафинировочный ковш. При наполнении металлом рафинировочного ковша на 1/3 в него присаживают известь и железную руду в соотношении 1:О,2 в количестве 1,1 т, пооле чего ковш с металлом помещают на установку электродугового нагрева. Во время нагрева расплав в течение 15 мин продувают газообразным кислородом через трубку и корректируют химический состав. По достижении t ... 162О°С

vT V

за 5 мин до вакуумирова ния на шлак присаживаю молотый кокс в количестве 1ОО кг и металл вакуумируют. При этом начиная с РОСТ 4О мм рт. ст. расплав продувают аргоном и легируют феррованадием. При интенсивности газовыделения 0,5 кг/мин металл вакуумируют в течение 5 мин. Затем разливают в вакууме. Перед разливкой содержание водо« рода находится в пределах 1,5-2,0см /1ОО г металла и S - (О,Ор4,ОО6%).

Пример 2. Сталь 38ХНЗМ.ФА выплавляют в 1ОО-т дуговой печи. После .проведесгая окислительного периода металл выпускают в промежуточный ковш и ведут обработку по примеру 1, но со следующийв особенностями: во время выпуска присаживают известь и плавиковый пшат в соотношении 1:О,15 в количестве

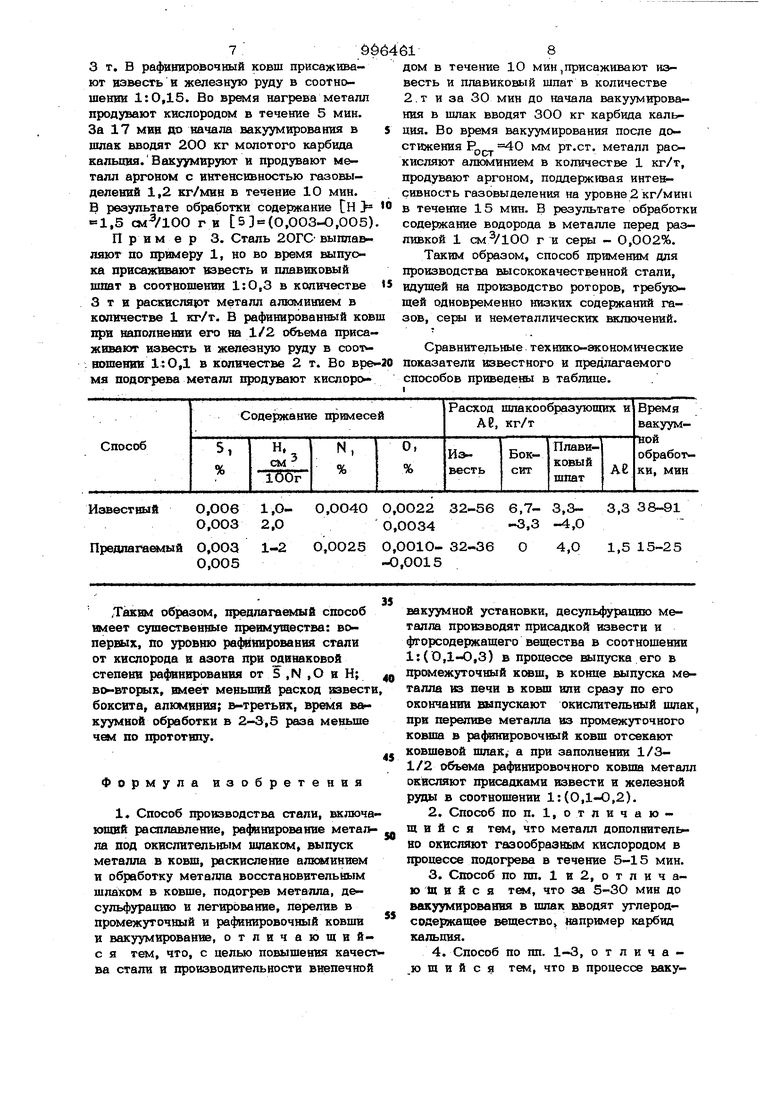

3 т. В рафинировочный ковш присаживают известь и железную руду в соотношении 1:О,15. Во время нагрева металл продувают кислородом в течение 5 мин. За 17 мин до начала вакуумирования в s шлак вводят 200 кг молотого карбида калышя. Вакуумируют и продувают металл аргойом с интенсивностью газовыделевий 1,2 кг/мив в течение 10 мин. В результате обработки содержание Сн 3 «1,5 г и 53 (0,003-0,005). Пример 3. Сталь 2ОГС- выпла&ляют по примеру 1, но во время выпуска присаживают известь и плавиковый шпат в соотношении 1:0,3 в количестве «5 3 т и раскислярт металл алюминием в количестве 1 кг/т. В рафинированный ковш при наполнении его на 1/2 объема присаживают известь и железную руду в . ношении 1: ОД в количестве 2 т. Во вре-20 мя подогрева металл продувают кислоро .Таким образом, предлагаемый способ имеет сушествеиные преимущества: вопервых, по уровню ра(Йкирования стали от кислорода и азота при одинаковой степени рафинирования от 5 ,N ,О и Н; во втордых, имеет меньший расход завести боксита, алюминия; в-третьих, время в куумной обработки в 2-3,5 раза меньше чем по прототипу. Формула изобретения 1. Способ производства стали, включа юшвй расплавление, рафинирование мета; ла под окислительным шлаком, выпуск металла в ковш, раскисление алюминием и обработку металла восстановительным шлаком в ковше, подогрев металла, десульфураиию и легирование, перелив в промежуточный и рафииировочный ковши и вакуумирование, отличаюшийс я тем, что, с целью повышения качест ва стали и производительности внепечной

дом в течение 10 мин,присаживают известь и плавиковый шпат в количестве 2. т и за 30 мин до начала вакуумирова- ния в шлак вводят ЗОО кг карбида кальция. Во время вакуумирова ния после достижения Pf 40 мм рт.ст. металл раскисляют алюминием в количестве 1 кг/т, продувают apiroHOM, поддерживая интен сивность газовыделения на уровне2 кг/мин в течение 15 мин. В результате обр аботк содержание водорода в металле перед разливкой 1 см /100 г и серы - О,О О 2%. Таким образом, способ применим для производства высококачественной стали, идущей на производство роторов, требуюшей одновременно низких содержаний газов, серы и неметаллических включений.

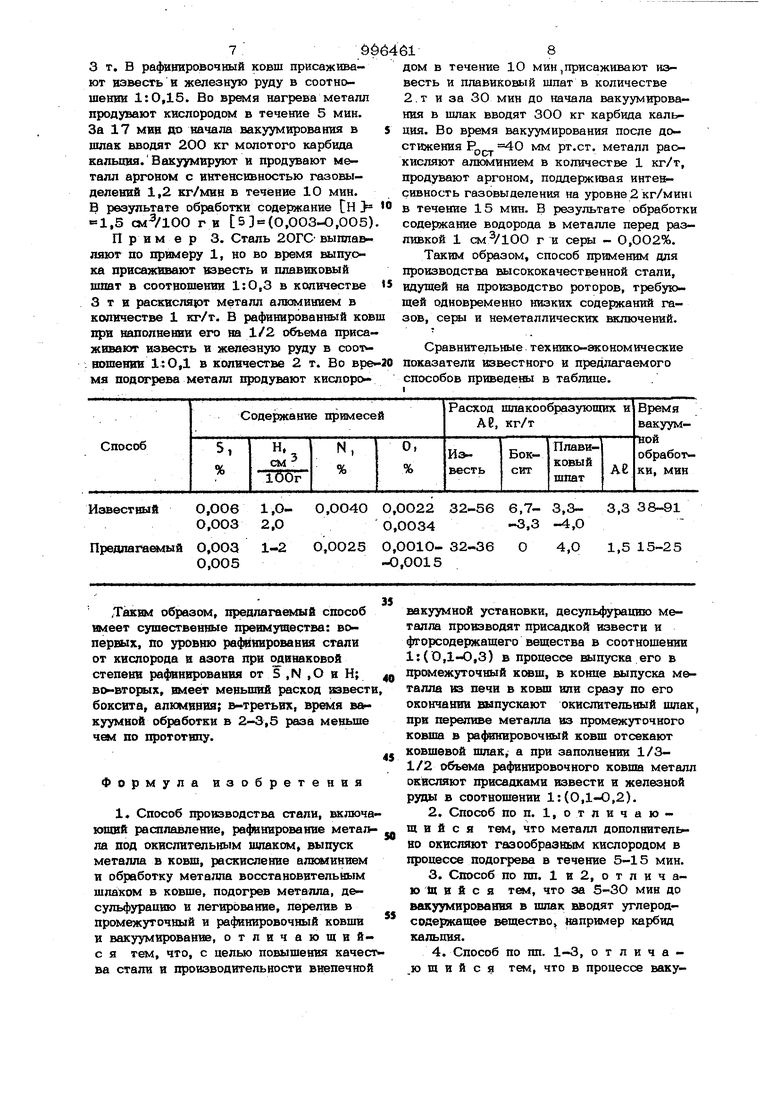

Сравнительные технико-экономические показатели известного и предлагаемого способов приведены в таблице. вакуумной установки, десульфурацию металла производят присадкой извести и фгорсоде{пкашего вещества в соотношении 1:(D,1-0,3) в процессе выпуска его в промежуточный к(ш, в конце выпуска м&талла из печи в ковш или сразу по его окончании выпускают окислительный шлак, при переливе металла из промежуточного ковша в рафинировочный ковш отсекают ковшевой шлак а при заполнении 1/31/2 объема рафинировочного ковша металл окисляют присадками извести и железной руды в соотношении 1:{0,1-0,2). 2.Способ по п. 1, о т л и ч а ю щ и и с я тем, что металл дополнительно окисляют газообразнь1М кислородом в процессе подогрева в течение 5-15 мин. 3.Способ по Ш1. 1 и 2, о т л и ч аю )п и и с я тем, что за 5-30 мин до вакуумирования в шлак вводят углеродсодержашее вещество, тапример карбид кальшш. 4.Способ по пп. 1-3, о т л и ч а ,ю щ и и с я тем, что в процессе ваку9 99646110 „.

умвроваввя при достижении 4Омм.Вгр«/п Ltd .Oronmali onol Sfeseemalt ,

рт.ст. металл продувают аргоном и ваку-1977, 4, , 66-71.

умирают при интенсивности газойыдепе-.

ВИЯ ,5-2 кг/мин в течение 5-15 мин.2. Десупьфурация стали с применением

Источники информации, способа AS ЕА - SKF (метод Бофорс).

принятые во внимание при экспертизеПеревод № 6438, а, б, в.

I.Kirev Н., Pinder Е. Asea-SKF3. Патент США № 4О69О39,

еааве process a-t Firtliкп, 75-12 (C21C5/52), опубпик. 1978.

Авторы

Даты

1983-02-15—Публикация

1981-07-15—Подача