(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства коррозионностойкой стали с массовой долей углерода не менее 0,06% | 1990 |

|

SU1747501A1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В КОВШЕ | 2009 |

|

RU2398890C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2384627C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2010 |

|

RU2425154C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ | 2001 |

|

RU2203963C2 |

| СПОСОБ ВЫПЛАВКИ И ВАКУУМИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 2008 |

|

RU2394918C2 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОКУЗОВНОЙ СТАЛИ | 2010 |

|

RU2455367C2 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ ТРУБНОЙ ЗАГОТОВКИ | 2005 |

|

RU2284359C1 |

| Способ производства трубной стали | 2016 |

|

RU2640108C1 |

Изобретение относится к способам производства качественной стали. Сущность изобретения: обработку металла в ковше твердыми шлакообразующими и аргоном осуществляют одновременно посредством донного слива металла из печи со скоростью 0,4-0,6 т/с на твердые шлакообразующие и аргонной продувки снизу с интенсивностью 0,004/w м3/т мин в течение w/О.Ю мин, где w - скорость слива металла; 0,004 и 0,10 - эмпирически подобранные коэффициенты, а за 1-7 с до начала возврата печи в исходное положение начинают производить в ковш на поверхность шлака присадку рас- кислителей со скоростью 2-6 кг/с и заканчивают по окончании выпуска расплава из печи, после чего осуществляют вакуумиро- вание металла. 1 ил.

Изобретение относится к черной металлургии, а именно к способам производства стали, имеющей повышенные требования к чистоте по вредным примесям.

Известно, что чем чище металл, тем выше его свойства. Поэтому в последнее время получила широкое развитие внепечная обработка стали, позволяющая улучшать ее качество: обработка синтетическим шлаком, аргоном, вакуумом.

Однако уровень качества, достигаемый этими способами, уже не в полной мере удовлетворяет потребителя. Поэтому стремятся к внепечной обработке металла комбинацией этих способов.

Наиболее близким по технической сущности и достигаемому положительному эффекту к предлагаемому является способ внепечной обработки стали, по которому металл плавили в печи по одношлаковой технологии с выпуском металла из печи под

окислительным шлаком, доводкой химического состава, десульфурацией при выпуске твердой шлакообразующей смесью, состоящей из извести, плавикового шпата, алюминия, аргонной продувкой и вакуумирова- нием металла.

Недостатки прототипа: повышенная загрязненность металла серой, кислородом, строчечными оксидами и сульфидными включениями, повышенный расход раскис- лителей, легирующих.

Приведенные отрицательные моменты известного способа связаны с тем, что при выпуске металла имеет место попадание значительной массы окисленного печного шлака в ковш, что ухудшает протекание процессов десульфурации и раскисления. Для нейтрализации печного шлака вынуждены осуществлять присадку в расплав больших количеств раскислителей. В частности, расход кускового алюминия достигает 2,5-3

х| а О

ю о |сл

кг/т. Несмотря на это содержание FeO в печном шлаке перед выпуском составляет 10-15%, в результате раскисления металла в процессе выпуска и продувки аргоном окисленность шлака снижается (до 1-4% FeO), после вакуумирования она составляет 0,8% FeO. Наблюдается значительное вторичное окисление металла.

В рЧйультате степень десульфурации металла, вьШ вленногр по,известной тех- нологий,6оставляет 45%Гсбдержание кислорода 0,0030%.

По вышается в этим сйучае и расход легирующих: марганца, кремния.

Целью изобретения является повыше- ние качества металла и снижение расхода легирующих, раскислителей.

Поставленная цель в предлагаемом способе внепечной обработки стали достигается тем, что согласно предложенному техническому решению осуществляют донный слив металла из печи со скоростью 0,4- 0,6 т/с на твердые шлакообразующие, металл продувают аргоном снизу с интенсивностью 0,004/w м3/т мин в течение w/0,10 мин, где w - скорость слива металла, а за 1-7 с до начала возврата печи в исходное положение начинают присаживать в ковш на поверхность шлака раскислители со скоростью 2-6 кг/с и заканчивают по окончании выпуска расплава из печи.

В результате проведенного сравнительного анализа предлагаемого технического решения с известным было установлено, что предложенный способ внепечной обра- ботки стали обладает как известными признаками: выпуск расплава в ковш, обработка металла в ковше твердыми шла- кообразующими и аргоном, вакуумирова- ние металла, так и новыми: обработку металла в ковше твердыми шлакообразую- -щими и аргоном осуществляют одновременно посредством донного слива металла из печи через шиберное отверстие со скоростью 0,4-0,6 т/с и аргонной продувки снизу с интенсивностью 0,004/w м /т мин в течение w/0,10 мин, где w - скорость слива металла, за 1-7 с до начала возврата печи в исходное положение начинают производить присадку в ковш на поверхность шлака раскислители со скоростью 2-6 кг/с и заканчивают по окончании выпуска расплава из печи.

Таким образом, заявляемое изобретение соответствует критерию новизны.

Опытно-промышленное опробование показало, что предложенный способ вне- печной обработки стали позволяет по сравнению с прототипом повысить степень

десульфурации металла с 45 до 87%, уменьшить массовую долю кислорода с 0,003 до 0,0017%, повысить усвоение марганца с 90 до 98%, кремния с 85 до 95%. Уменьшился в этом случае и расход кускового алюминия с 2,5-3 до 0,5-1 кг/т.

Следовательно, предложенный способ соответствует критерию положительный эффект.

По имеющимся у заявителя данным в известных технических решениях не обнаружено признаков, сходных с отличительными признаками заявляемого изобретения, что позволяет сделать вывод о их соответствии критерию существенные отличия.

В данном способе реализуется донный слив металла через шибер, который в отличие от традиционного выпуска расплава из печи через сливной желоб характеризуется выпуском металла без печного окислительного шлака, большей скоростью слива металла и меньшей степенью перемешивания расплава посредством энергии падающей струи металла. Поэтому возникает задача увеличения степени перемешивания металла и повышения длительности контакта металла и рафинировочного шлака. В предлагаемом способе это достигается посредством согласованности и взаимозависимости следующих параметров: скорости слива металла из печи, интенсивности аргонной продувки и ее длительности.

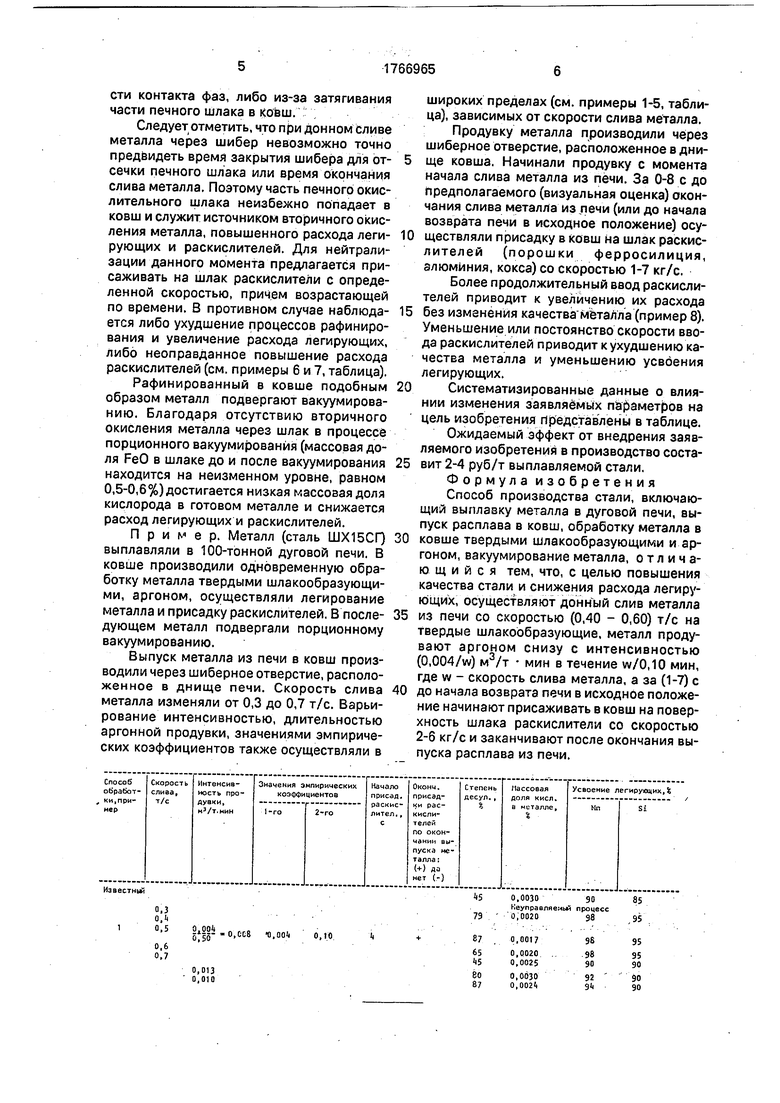

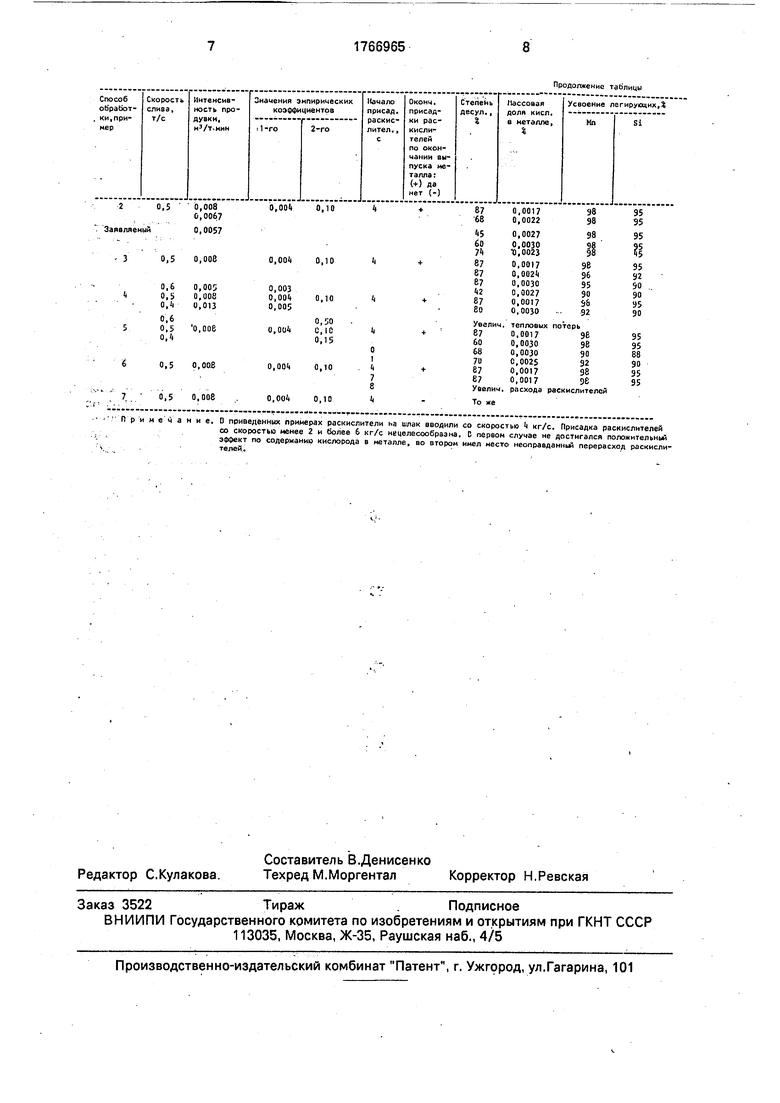

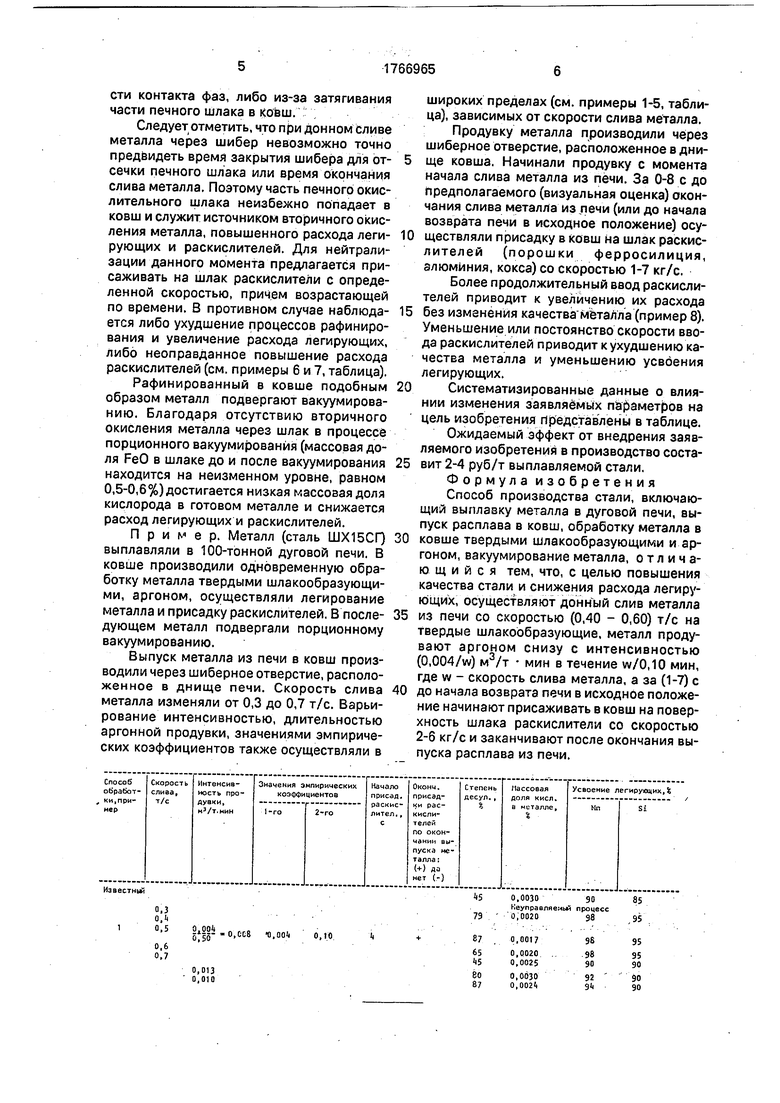

Опытно-промышленное опробование способа показало, что увеличение скорости слива металла из печи требует (для достижения цели) согласованного (через эмпирически подобранные коэффициенты) уменьшения интенсивности аргонной продувки при увеличении ее длительности (см. примеры 1-5, таблица).

Уменьшение скорости слива металла менее 0,4 т/с невозможно из-за неуправляемости процесса, увеличение более 0,6 т/с приводит к ухудшению процессов рафинирования металла от серы, кислорода и повы- шению расхода легирующих и раскислителей из-за уменьшения /;/ итель- ности контакта фаз при сливе и затягивания части печного шлака в ковш (см. пример 1, таблица).

Аналогичная картина наблюдается и при изменении рекомендуемых значений интенсивности продувки (пример 2), длительности продувки (пример 3), эмпирически подобранных коэффициентов (примеры 4 и 5). Недостижение поставленной цели происходит либо из-за уменьшения степени перемешивания, длительности и поверхности контакта фаз, либо из-за затягивания части печного шлака в ковш.

Следует отметить, что при донном сливе металла через шибер невозможно точно предвидеть время закрытия шибера для от- сечки печного шлака или время окончания слива металла. Поэтому часть печного окислительного шлака неизбежно попадает в ковш и служит источником вторичного окисления металла, повышенного расхода леги- рующих и раскислителей. Для нейтрализации данного момента предлагается присаживать на шлак раскислители с определенной скоростью, причем возрастающей по времени. В противном случае наблюда- ется либо ухудшение процессов рафинирования и увеличение расхода легирующих, либо неоправданное повышение расхода раскислителей (см. примеры 6 и 7, таблица).

Рафинированный в ковше подобным образом металл подвергают вакуумирова- нию. Благодаря отсутствию вторичного окисления металла через шлак в процессе порционного вакуумирования (массовая доля FeO в шлаке до и после вакуумирования находится на неизменном уровне, равном 0,5-0,6%) достигается низкая массовая доля кислорода в готовом металле и снижается расход легирующих и раскислителей.

Пример. Металл (сталь ШХ15СГ) выплавляли в 100-тонной дуговой печи. В ковше производили одновременную обработку металла твердыми шлакообразующи- ми, аргоном, осуществляли легирование металла и присадку раскислителей. В после- дующем металл подвергали порционному вакуумированию.

Выпуск металла из печи в ковш производили через шиберное отверстие, расположенное в днище печи. Скорость слива металла изменяли от 0,3 до 0,7 т/с. Варьирование интенсивностью, длительностью аргонной продувки, значениями эмпирических коэффициентов также осуществляли в

широких пределах (см. примеры 1-5, таблица), зависимых от скорости слива металла.

Продувку металла производили через шиберное отверстие, расположенное в днище ковша. Начинали продувку с момента начала слива металла из печи. За 0-8 с до предполагаемого (визуальная оценка) окончания слива металла из печи (или до начала возврата печи в исходное положение) осуществляли присадку в ковш на шлак раскислителей (порошки ферросилиция, алюминия, кокса) со скоростью 1-7 кг/с.

Более продолжительный ввод раскислителей приводит к увеличению их расхода без изменения качества металла (пример 8). Уменьшение или постоянство скорости ввода раскислителей приводит к ухудшению качества металла и уменьшению усвоения легирующих.

Систематизированные данные о влиянии изменения заявляемых параметров на цель изобретения представлены в таблице.

Ожидаемый эффект от внедрения заявляемого изобретения в производство составит 2-4 руб/т выплавляемой стали.

Формула изобретения

Способ производства стали, включающий выплавку металла в дуговой печи, выпуск расплава в ковш, обработку металла в ковше твердыми шлакообразующими и аргоном, вакуумирование металла, отличающийся тем, что, с целью повышения качества стали и снижения расхода легирующих, осуществляют донный слив металла из печи со скоростью (0,40 - 0,60) т/с на твердые шлакообразующие, металл продувают аргоном снизу с интенсивностью (0,004/w) м3/т мин в течение w/0,10 мин, где w - скорость слива металла, а за (1-7) с до начала возврата печи в исходное положение начинают присаживать в ковш на поверхность шлака раскислители со скоростью 2-6 кг/с и заканчивают после окончания выпуска расплава из печи.

Примечание. D приведенных примерах раскислители на шлак вводили со скоростью k кг/с. Присадка раскислителей со скорость менее 2 и более 6 кг/с нецелесообразна. С первом случае не достигался положительна эффект по содержаний кислорода в металле, во втором имел место неоправданный перерасход раскислителей .

Продолжение таЬлицы

| Кулаков В.В | |||

| и др | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Сталь, 1988, № 5, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

1992-10-07—Публикация

1990-02-21—Подача