/J

Г/

ОО СП

00

г

11

9и.г.1

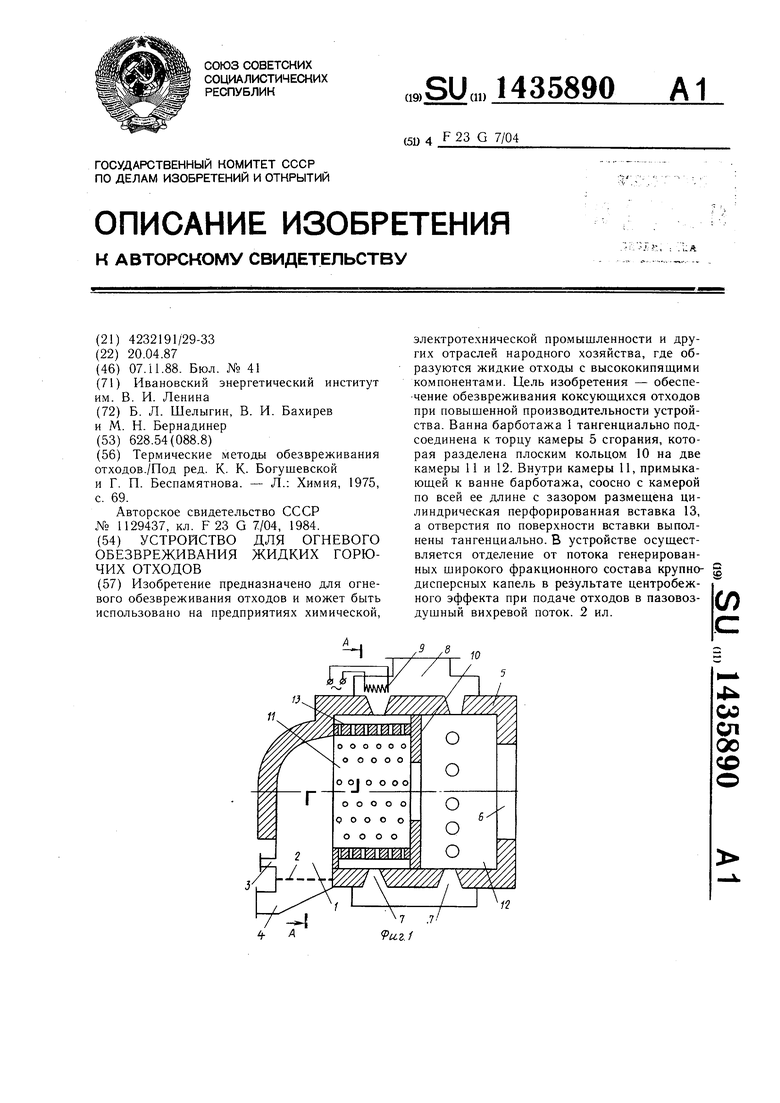

Изобретение относится к устройствам для обезвреживания жидких TexHOv4orH4ec- ких отходов ог невым методом и может быть использовано в химической, нефтехимической промышленности, в промышленной энер- гетике и в других отраслях народного хозяйства, где образуются горючие отходы и имеются теплоиспользуюнще установки.

Цель изобретения - обеспечение обезвреживания коксующихся отходов при ио- вьшшнной производительности устройства.

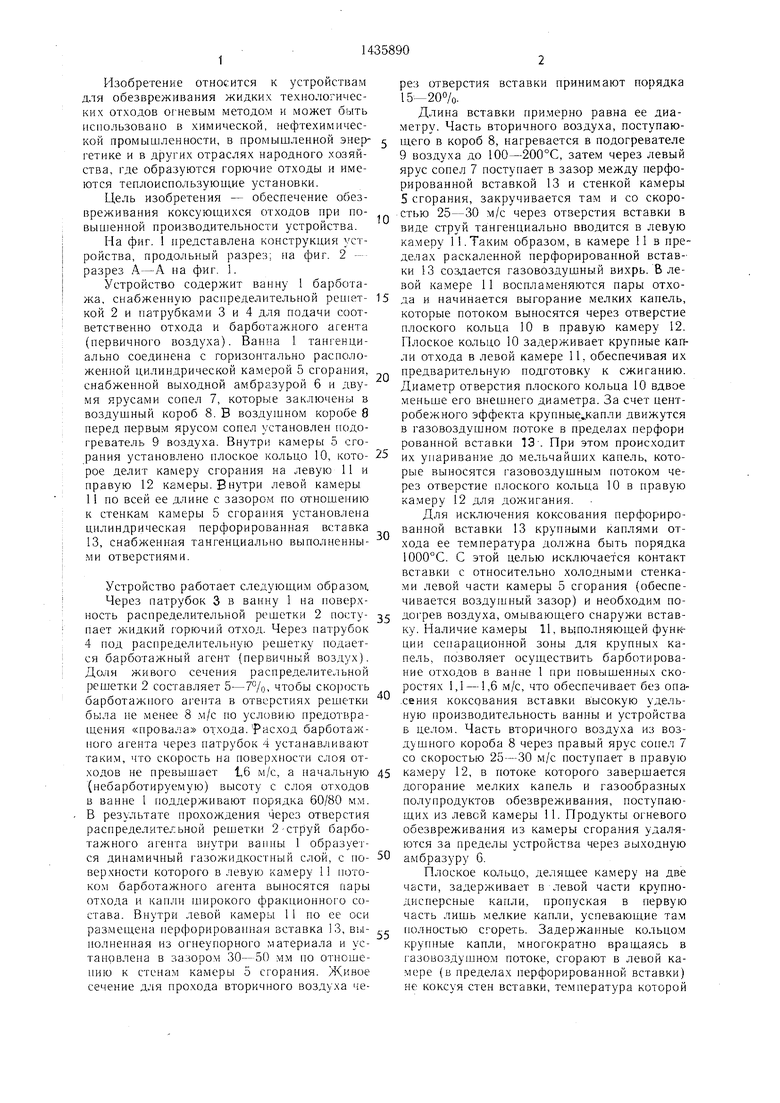

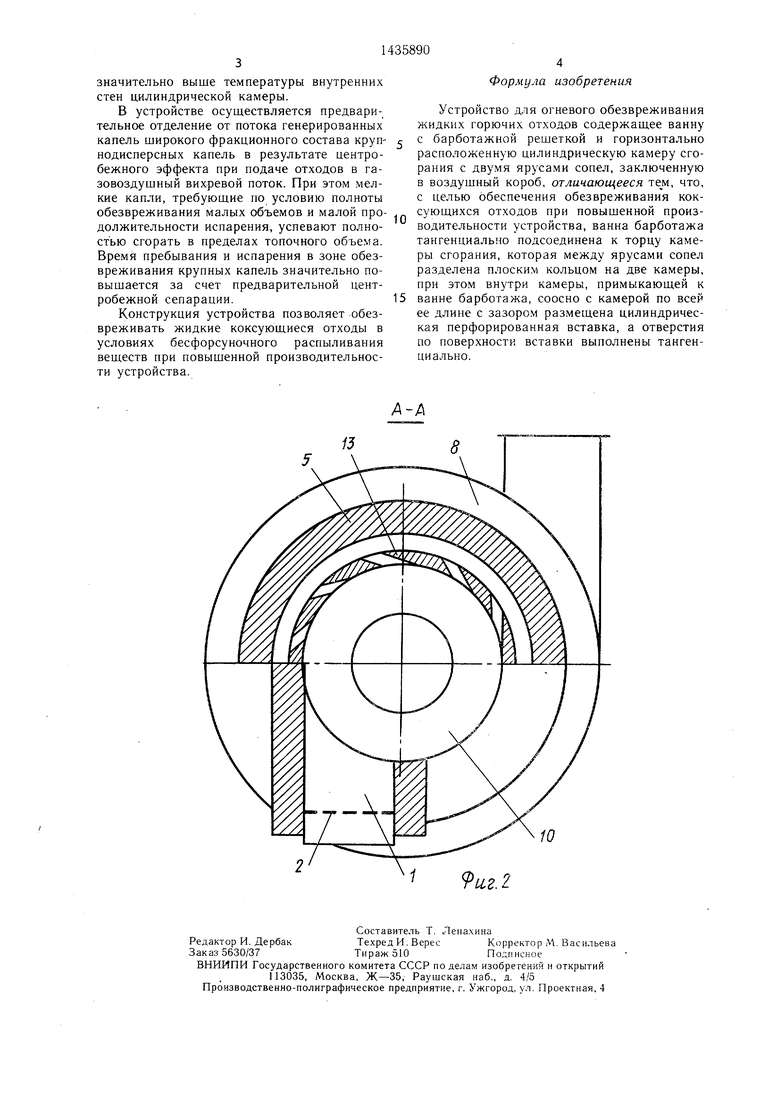

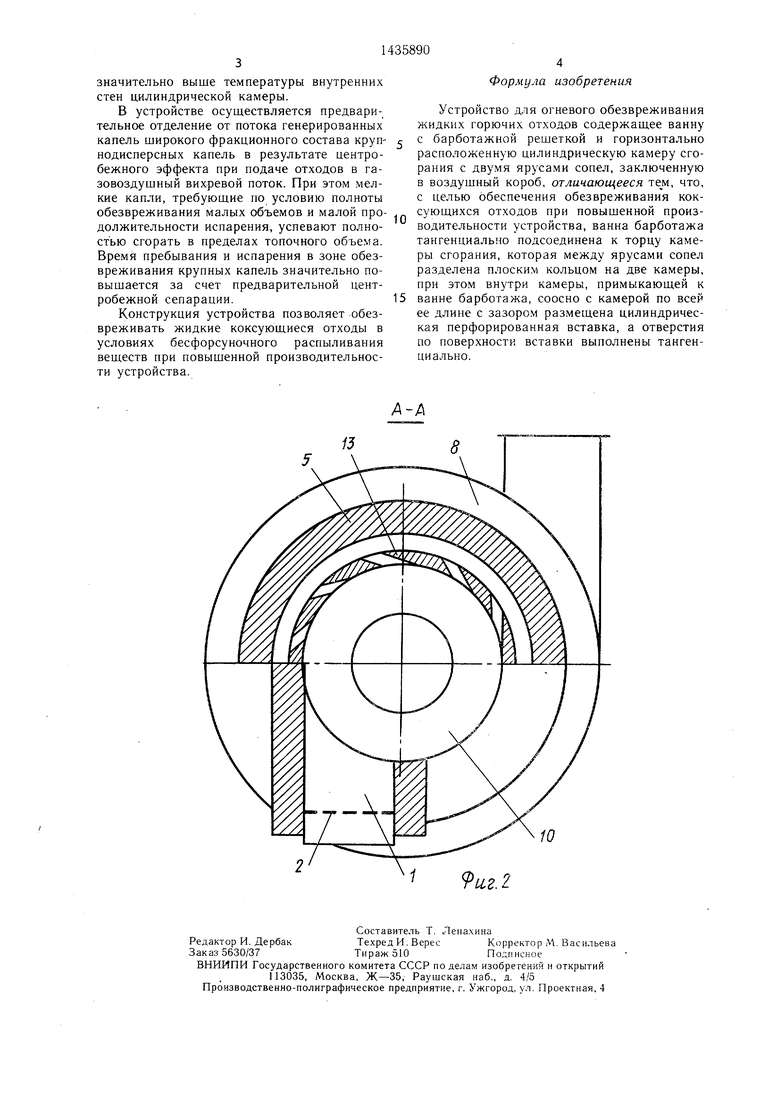

На фиг. представлена конструкция устройства, продольный разрез; на фиг. 2 -- разрез А-А на фиг. 1.

Устройство содержит ванну 1 барбота- жа, снабженную распределительной penieT- кой 2 и патрубками 3 и 4 для подачи соответственно отхода и барботажного агента (первичного воздуха). Ванна 1 тангенциально соединена с горизонтально расположенной цилиндрической камерой 5 сгорания, снабженной выходной амбразурой 6 и двумя ярусами сопел 7, которые заключены в воздушный короб 8. В воздушном коробе 8 перед первым ярусом сопел установлен подогреватель 9 воздуха. Внутри камеры 5 сгорания установлено плоское кольцо 10, кото- рое делит камеру сгорания на левую 11 и правую 12 камеры. Внутри левой камеры 11 по всей ее длине с зазором по отношению к стенкам камеры 5 сгорания установлена цилиндрическая перфорированная вставка 13, снабженная тангенциально выполненными отверстиями.

Устройство работает следующим образом.

Через патрубок 3 в ванну 1 на поверхность распределительной решетки 2 посту- пает жидкий горючий отход. Через патрубок 4 под распределительную решетку подается барботажный агент (первичный воздух). Доля живого сечения распределительной решетки 2 составляет . чтобы скорость барботажного агента в отверстиях решетки была не менее 8 м/с по условию предотвращения «провала отхода. расход барботаж- пого агента через патрубок 4 устанавливают таки.м, что скорость на поверхности слоя отходов не превышает 16 м/с, а пачальную (небарботируемую) высоту с слоя отходов в ванне 1 поддерживают порядка 60/80 мм. В результате про.хождения через отверстия распределительной решетки 2-струй барботажного агента внутри вапны 1 образуется динамичный газожидкостный слой, с по- верхности которого в левую камеру 11 потоком барботажного агента вьпюсятся пары отхода и капли широкого фракционного состава. Внутри левой камеры 11 по ее оси размеш,е)1а перфорированная вставка 13, вы- полненная из огнеупорного материала и установлена в зазором 30-50 мм по отношению к стенам камеры 5 сгорания. Живое сечение для прохода вторичного воздуха ie5

5 5

0

0

5 5 0 г

рез отверстия вставки принимают порядка 15-20%.

Длина вставки примерно равна ее диаметру. Часть вторичного воздуха, поступающего в короб 8, нагревается в подогревателе 9 воздуха до 100-200°С, затем через левый ярус сопел 7 поступает в зазор между перфорированной вставкой 13 и стенкой камеры S сгорания, закручивается там и со скоростью 25-30 м/с через отверстия вставки в виде струй тангенциально вводится в левую камеру 11. Таким образом, в камере II в пределах раскаленной перфорированной вставки 13 создается газовоздушный вихрь. В левой камере 11 воспламеняются пары отхода и начинается выгорание мелких капель, которые потоком выносятся через отверстие плоского кольца 10 в правую камеру 12. Плоское кольцо 10 задерживает крупные капли отхода в левой камере 11, обеспечивая их предварительную подготовку к сжиганию. Диаметр отверстия плоского кольца 10 вдвое меньше его внегинего диаметра. За счет центробежного эффекта крупные апли движутся в газовоздушном потоке в пределах перфори рованной вставки 13. При этом происходит их упаривание до мельчайших капель, которые выносятся газовоздушным потоком через отверстие плоского кольца 10 в правую ка.меру 12 для дожигания.

Для исключения коксования перфорированной вставки 13 крупными каплями отхода ее температура должна быть порядка 1000°С. С этой целью исключается контакт вставки с относительно холодными стенками левой части камеры 5 сгорания (обеспечивается воздушный зазор) и необ.ходи.м подогрев воздуха, омываюшего снаружи вставку. Наличие ка.меры 11, вьщо.тняющей функции сепарационной зоны для крупных капель, позволяет осуществить барботирова- ние отходов в ванне 1 при повышенных скоростях 1,1 -1,6 м/с, что обеспечивает без опа- -сения коксования вставки высокую удельную производительность ванны и устройства в целом. Часть вторичного воздуха из воздушного короба 8 через правый ярус сопел 7 со скоростью 25-30 м/с поступает в правую камеру 12, в потоке которого завершается догорание мелких капель и газообразных полупродуктов обезвреживания, поступающих из левой камеры 11. Продукты огневого обезвреживания из камеры сгорания удаляются за пределы устройства через выходную амбразуру 6.

Плоское кольцо, делящее камеру на две части, задерживает в левой части крупнодисперсные капли, пропуская в первую часть лищь .мелкие капли, успевающие та.м юлностью сгореть. Задержанные кольцом крупные капли, многократно вращаясь в газовоздушном потоке, сгорают в левой камере (в пределах перфорированной вставки) не коксуя стен вставки, температура которой

значительно выше температуры внутренних стен цилиндрической камеры.

В устройстве осуществляется предварительное отделение от потока генерированных капель широкого фракционного состава круп- нодисперсных капель в результате центробежного эффекта при подаче отходов в газовоздушный вихревой поток. При этом мелкие капли, требуюшие по условию полноты обезвреживания малых объемов и малой продолжительности испарения, успевают полностью сгорать в пределах топочного объема. Время пребывания и испарения в зоне обезвреживания крупных капель значительно повышается за счет предварительной центробежной сепарации.

Конструкция устройства позволяет обезвреживать жидкие коксуюшиеся отходы в условиях бесфорсуночного распыливания веществ при повышенной производительности устройства.

Формула изобретения

Устройство для огневого обезвреживания жидких горючих отходов содержащее ванну с барботажной решеткой и горизонтально расположенную цилиндрическую камеру сгорания с двумя ярусами сопел, заключенную в воздушный короб, отличающееся , что, с целью обеспечения обезвреживания коксующихся отходов при повышенной производительности устройства, ванна барботажа тангенциально подсоединена к торцу камеры сгорания, которая между ярусами сопел разделена плоским кольцом на две камеры, при этом внутри камеры, примыкающей к 5 ванне барботажа, соосно с камерой по всей ее длине с зазором размещена цилиндрическая перфорированная вставка, а отверстия по поверхности вставки выполнены тангенциально.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОГНЕВОГО ОБЕЗВРЕЖИВАНИЯ ПЛАВЯЩИХСЯ ОТХОДОВ В УПАКОВКЕ | 1992 |

|

RU2023949C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ЖИДКИХ ГОРЮЧИХ ОТХОДОВ | 1991 |

|

RU2047051C1 |

| Устройство для огневого обезвреживания жидких отходов | 1986 |

|

SU1318766A1 |

| Устройство для огневого обезвреживания горючих жидких отходов | 1980 |

|

SU916897A1 |

| УСТРОЙСТВО ДЛЯ ОГНЕВОГО ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ ГОРЮЧИХ ОТХОДОВ | 1992 |

|

RU2023955C1 |

| УСТРОЙСТВО ДЛЯ ОГНЕВОГО ОБЕЗВРЕЖИВАНИЯ ТЕХНОЛОГИЧЕСКИХ ОТХОДОВ | 1992 |

|

RU2023954C1 |

| Устройство для огневого обезвреживания жидких отходов | 1990 |

|

SU1717901A1 |

| УСТРОЙСТВО ДЛЯ ОГНЕВОГО ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ ГОРЮЧИХ ОТХОДОВ | 1991 |

|

RU2020380C1 |

| Устройство для обезвреживания отходов | 1983 |

|

SU1112181A1 |

| Барботажная печь для огневого обезвреживания жидких горючих отходов | 1986 |

|

SU1343188A1 |

Изобретение предназначено для огневого обезвреживания отходов и может быть использовано на предприятиях химической. электротехнической промышленности и других отраслей народного хозяйства, где образуются жидкие отходы с высококипящими компонентами. Цель изобретения - обеспечение обезвреживания коксующихся отходов при повыщенной производительности устройства. Ванна барботажа 1 тангенциально подсоединена к торцу камеры 5 сгорания, которая разделена плоским кольцом 10 на две камеры 11 и 12. Внутри камеры И, примыкающей к ванне барботажа, соосно с камерой по всей ее длине с зазором размещена цилиндрическая перфорированная вставка 13, а отверстия по поверхности вставки выполнены тангенциально. В устройстве осуществляется отделение от потока генерированных широкого фракционного состава крупно- дисперсных капель в результате центробежного эффекта при подаче отходов в пазовоз- /Л душный вихревой поток. 2 ил.

/5

10

9и,г. 2

| Термические методы обезвреживания отходов./Под ред | |||

| К | |||

| К | |||

| Богушевской и Г | |||

| П | |||

| Беспамятнова | |||

| - Л.: Химия, 1975, с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| Способ термического обезвреживания жидких отходов и устройство для его осуществования | 1983 |

|

SU1129437A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-11-07—Публикация

1987-04-20—Подача