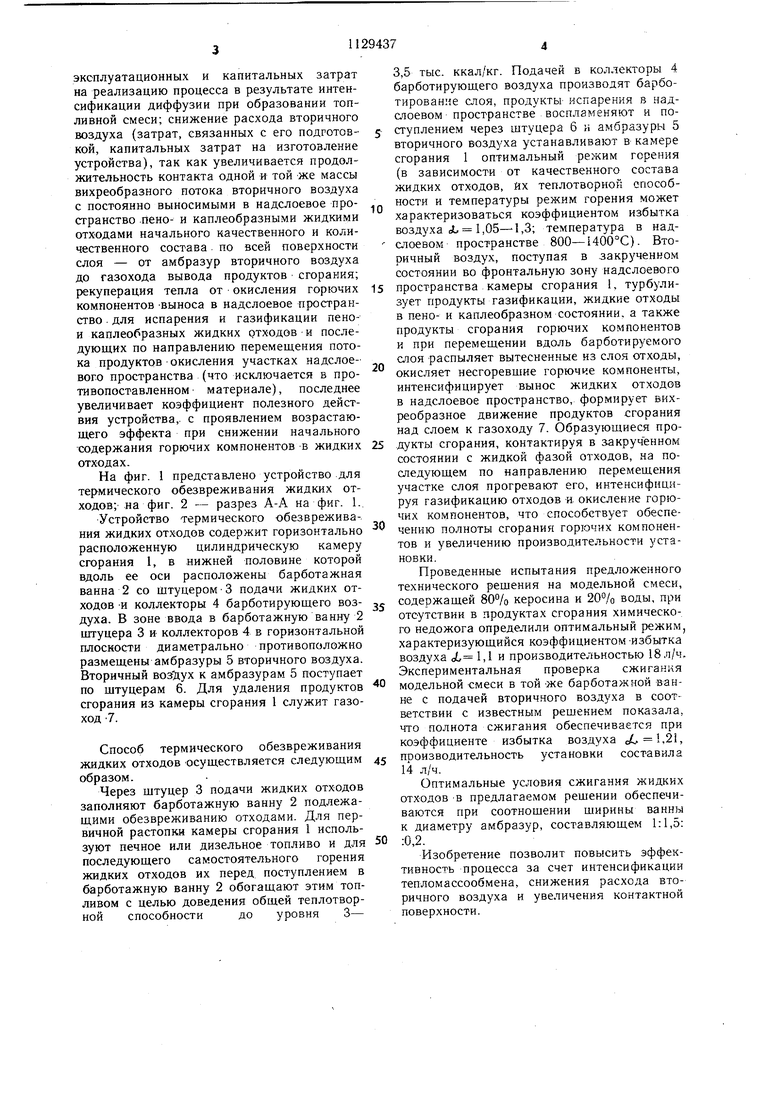

2. Устройство термического обезвреживания жидких отходов, содержащее циклонную камеру сгорания с барботажной ванной и амбразурами тангенциально подводимого вторичного воздуха, отличающееся тем, что, с целью повышения эффективности сжигания, барботажная ванна установлена параллельно оси камеры сгорания, а соотношение ширины барботажной ванны к диаметру камеры сгорания и к диаметру амбразур составляет 1:1,5:0,2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ слоевого сжигания жидких отходов | 1983 |

|

SU1141269A1 |

| Устройство для огневого обезвреживания сточных вод | 1980 |

|

SU903660A1 |

| Циклонная печь | 1974 |

|

SU506728A1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ЖИДКИХ ГОРЮЧИХ ОТХОДОВ | 1991 |

|

RU2047051C1 |

| СПОСОБ СЖИГАНИЯ ЖИДКОГО ТОПЛИВА И ЖИДКИХ ГОРЮЧИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2349836C1 |

| Устройство для огневого обезвреживанияжидКиХ гОРючиХ ОТХОдОВ | 1979 |

|

SU850990A1 |

| Устройство для огневого обезвреживания горючих жидких отходов | 1980 |

|

SU916897A1 |

| Устройство для огневого обезвреживания сточных вод | 1982 |

|

SU1046574A1 |

| Устройство для огневого обезвреживания жидких отходов | 1981 |

|

SU985587A1 |

| Способ огневого обезвреживания жидких горючих отходов | 1979 |

|

SU771412A1 |

1. Способ термического обезвреживания жидких отходов путем барботирования их воздухом и сжигания продуктов испарения в надслоевом пространстве в закрученном потоке вторичного воздуха, отличающийся тем, что, с целью повышения эффективности сжигания, вторичный воздух и продукты сгорания Б надслоевом пространстве закручивают в плоскости, перпендикулярной поверхности слоя Жидких отходов.и перемещают параллельно этой поверхности. Ч-f-H- ZL

Изобретение относится к процессу сжигания жидких отходов и может быть использовано для обезвреживания жидких отходов и сжигания жидкого топлива в химической, электротехнической, деревообрабатывающей и других промышленностях.

Известен способ обезвреживания жидких отходов Б циклонных печах, включающий ввод в циклонную печь с фронтальной стороны тангенциально подДавлением обезвреживаемых жидких отходов ПО необходимости совместно с топливомИ окисляющего воздуха. Перемещаясь вдоль цилиндрического топочного пространства, горючие компоненты испарившихся отходов окисляются, и образующиеся продукты сгорания выводят из противоположнойЗОНЫ печи (по отношению к размещению форсунокДЛя распыла отходов и, амбразур вторичного воздуха) ij

Недостатками этого технического решения являются значительные энергетические затраты на механический привод При создании высоких давлений распыливаемых отходов, необходимость отсутствия в обезвреживаемых отходах твердых примесей, а также необходимость развития топочных объемов для обеспечения качественного окисления горючих компонентов.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ термического обезвреживания жидких отходов, включающий барботированяе слоя жидких отходов воздухом и сжигание продуктов Испарения в надслоевом пространстве 2.

Устройство для осуществления способа содержит циклонную камеру сгорания с барботажной ванной и амбразурами тангенциально подводимого вторичного воздуха. При работе известного устройства барботируемые жидкие отходы выносятся в надслоевое пространство,- содержащиеся в них горючие компоненты окисляются, и продукты сгорания из зоны горения выводятся в атмосферу.

Недостатки известного технического решения заключаются в том, что жидкие отходы, выведенные из слоя В пенном и каплеобразномСостоянии, не успевают полностью окисляться над слоем и возвращаются об2

ратно в слой, в результате чего часть энергии барботирующего потока безвозвратно теряется; при прохождении воздушного потока через слой отходов Процесс массообмена во многом зависит от поверхности контакта между жидкой и газовой фазами, которая определяется размерами пузыря барботирующего воздуха, что ограничивает интенсивность массообменного процесса.

Цель изобретения - повышение эффективности сжигания.

Поставленная цель достигается тем, что согласно способу термического обезвреживания жидких отходов путем барботирова-.

НИЯ их воздухом и сжигания продуктов ИСпарения в надслоевом пространстве.в закрученном потоке вторичного воздуха вторичный воздух и продукты сгорания в надслоевом пространстве закручивают в плоскости, перпендикулярной поверхности слоя жидких отходов,И перемещают параллельно этой поверхности.

В устройстве термического обезвреживания жидких отходов, .содержащем циклонную камеру сгорания с барботажной ванной и амбразурами тангенциально подводимого вторичного воздуха, бэрботажная ванна установлена параллельно оси камеры сгорания, а соотношение ширины барботажной ванны к диаметру камеры сгорания и к диаметру амбразур составляет 1:1,5:0,2.

Уменьшение ширины ванны приводит к снижению производительности устройства, а увеличение - к необходимости подачи большего количества. вторичного воздуха для исключения химического недожога.

Увеличение диаметра амбразур сопровождается появлением химического недожога в продуктах сгорания. Уменьшение диаметра амбразур при неизменных, режимных параметрах вызывает коксование.

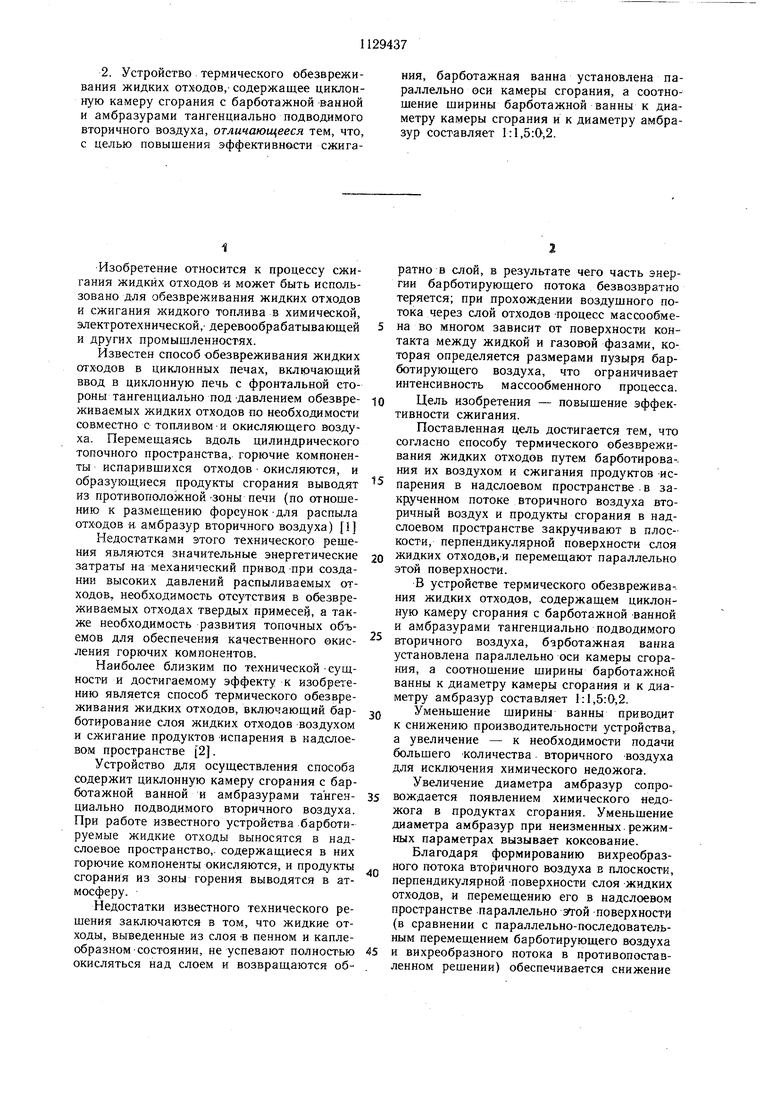

Благодаря формированию вихреобразного потока вторичного воздуха в плоскости, перпендикулярной Поверхности слоя Жидких отходов, и перемещению его в надслоевом пространстве параллельно этой поверхности (в сравнении с параллельно-последовательным перемещением барботирующего воздуха и вихреобразного потока в противопоставленном решении) обеспечивается снижение эксплуатационных и капитальных затрат на реализацию процесса в результате интенсификации диффузии при образовании топливной смеси; снижение расхода вторичного юздуха (затрат, связанных с его подготозкой, капитальных затрат на изготовление устройства), так как увеличивается продолжительность контакта одной и той же массы вихреобразного потока вторичного воздуха с постоянно выносимыми в надслоевое пространство .пено- и каплеобразными жидкими отходами начального качественного и количественного состава, по всей поверхности слоя - от амбразур вторичного воздуха до газохода вывода продуктов сгорания; рекуперация тепла от окисления горючих компонентов -выноса в надслоевое пространство . для испарения и газификации пенои каплеобразных жидких отходов и последующих по направлению перемещения потока продуктовОкисления участках надслоевого пространства (что исключается в противопоставленном материале), последнее увеличивает коэффициент полезного действия устройства,, с проявлением возрастающего эффекта при снижении начального содержания горючих компонентов в жидких отходах. На фиг. 1 представлено устройство для термического обезвреживания жидких отходов; на фиг. 2 - разрез А-А на фиг. 1. Устройство термического обезвреживания жидких отходов содержит горизонтально расположенную цилиндрическую камеру сгорания 1, в нижней половине которой вдоль ее оси расположены барботажная ванна 2 со штуцером 3 подачи жидких отходов И коллекторы 4 барботирующего воздуха. В зоне ввода в барботажную ванну 2 штуцера 3 и коллекторов 4 в горизонтальной плоскости диаметрально противоположно размещены амбразуры 5 вторичного воздуха. Вторичный BO37iyx к амбразурам 5 поступает по щтуцерам 6. Для удаления продуктов сгорания из камеры сгорания 1 служит газоход 7. Способ термического обезвреживания жидких отходов Осуществляется следующим образом. Через щтуцер 3 подачи жидких отходов заполняют барботажную ванну 2 подлежащими обезвреживанию отходами. Для первичной растопки камеры сгорания 1 используют печное или дизельное топливо и для последующего самостоятельного горения жидких отходов их перед поступлением в барботажную ванну 2 обогащают этим топливом с целью доведения общей теплотворной способностидо уровня 3- 3,5 тыс. ккал/кг. Подачей в коллекторы 4 барботирующего воздуха производят барботированме слоя, продукты испарения в надслоевом пространстве воспламеняют и поступлением через штуцера 6 и амбразуры 5 вторичного воздуха устанавливают в камере сгорания 1 оптимальный режим горения (в зависимости от качественного состава жидких отходов, их теплотворной способности и температуры режим горения может характеризоваться коэффициентом избытка воздуха ii, 1,05-1,3; температура в надслоевом пространстве 800-1400°С). Вторичный воздух, поступая в .закрученном состоянии во фронтальную зону надслоевого пространства камеры сгорания 1, турбулизует продукты газификации, жидкие отходы в пено- и каплеобразном состоянии, а также продукты сгорания горючих компонентов и при перемещении вдоль барботируемого слоя распыляет вытесненные из слоя отходы, окисляет несгоревщие горючие компоненты, интенсифицирует вынос жидких отходов в надслоевое пространство, формирует вихреобразное движение продуктов сгорания над слоем к газоходу 7. Образующиеся продукты сгорания, контактируя в закрученном состоянии с жидкой фазой отходов, на последующем по направлению перемещения участке слоя прогревают его, интенсифицируя газификацию отходов -н окисление горючих компонентов, что способствует обеспечению полноты сгорания горючих компонентов и увеличению производительности установки. Проведенные испытания предложенного технического рещения на модельной смеси, содержащей 80% керосина и 20% воды, при отсутствии в продуктах сгорания химического недожога определили оптимальный режим, характеризующийся коэффициентом -избытка воздуха ot, 1,1 и производительностью 18 л/ч, Экспериментальная проверка сжиганкя модельной Смеси в той -же барботажной ванне с подачей вторичного воздуха в соответствии с известным решением показала, что полнота сжигания обеспечивается при коэффициенте избытка воздуха c, l,2i, производительность установки составила 14 л/ч. Оптимальные условия сжигания жидких отходов В предлагаемом рещении обеспечиваются при соотнощении щирины ванны к диаметру амбразур, составляющем 1:1,5: :0,2. Изобретение позволит повысить эффективность процесса за счет интенсификации тепломассообмена, снижения расхода вторичного воздуха и увеличения контактной поверхности.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Термические методы обезвреживания отходов.-Под ред | |||

| К | |||

| К | |||

| Богушевской и Т | |||

| П | |||

| Беспамятнова | |||

| Л., «Химия, 1975, с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Опыт огневого обезвреживания производственных отходов | |||

| Обзорная информация; Химическая промышленность, сер | |||

| «Энерготехнические процессы в химической промышленности, НИИТЭХИМ | |||

| М., 1979, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| BmopuifHbtu воздух | |||

| г г г I | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-12-15—Публикация

1983-06-15—Подача