.1

с ел (

ю

СД

Изобретение относится к металлургии , строительной индустрии и другим отраслям промьшленкости, в которых используются тепловые агрегаты различного назначения, и предназначено для контроля прогара футеровки сводов и стен металлургических агрегатов не контактирующих с металлическими расплавами, о утеровки обжиговых печей неэлектропроводных материалов, газо- ходов дымоходов и других тепловых агрегатов/с диэлектрическт- ми внутренними средами.

Целью изобретения- является повышение точности контроля„

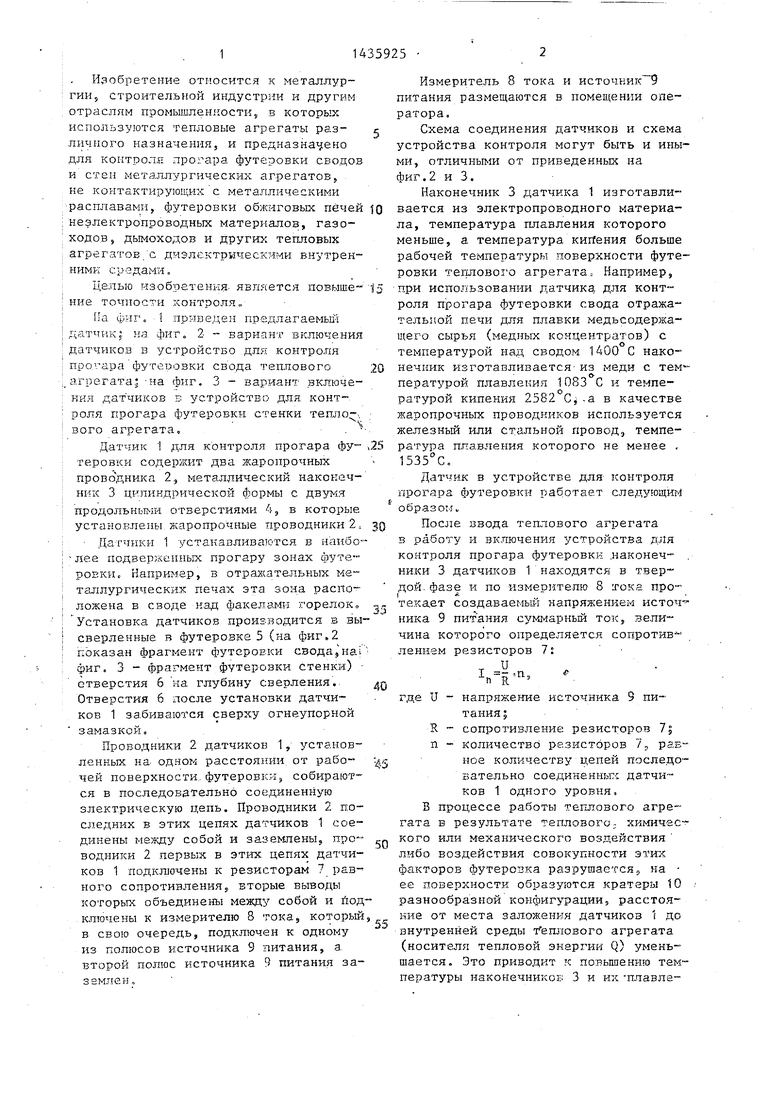

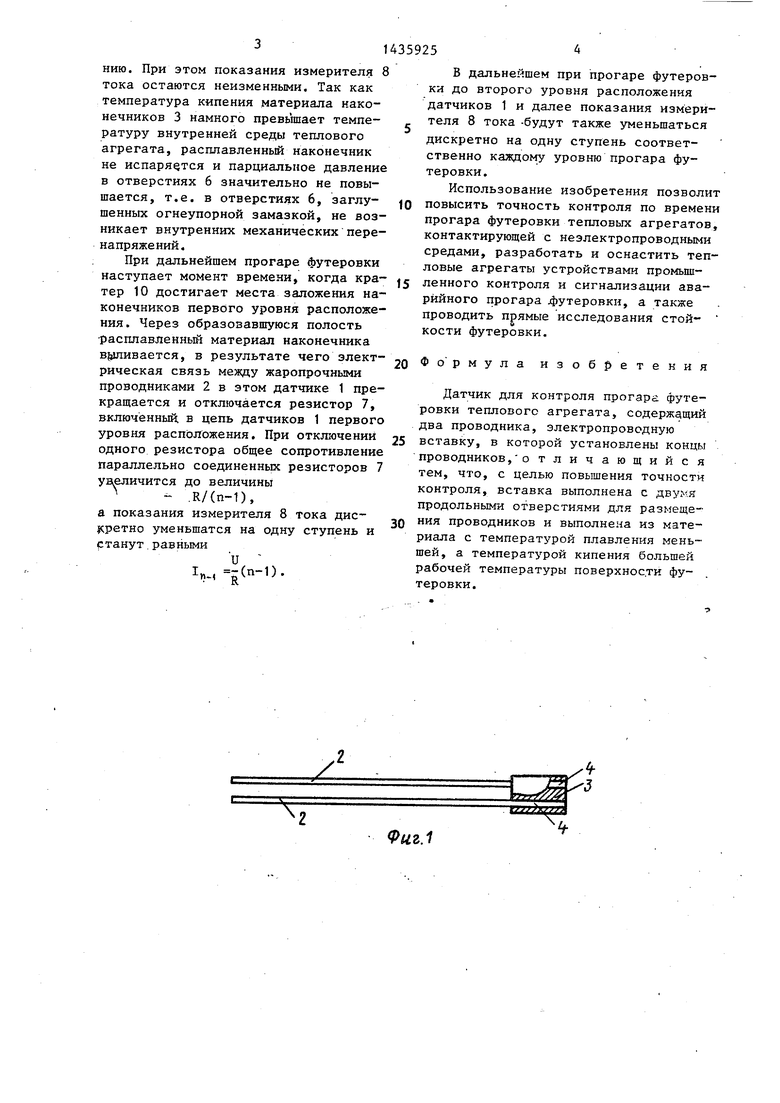

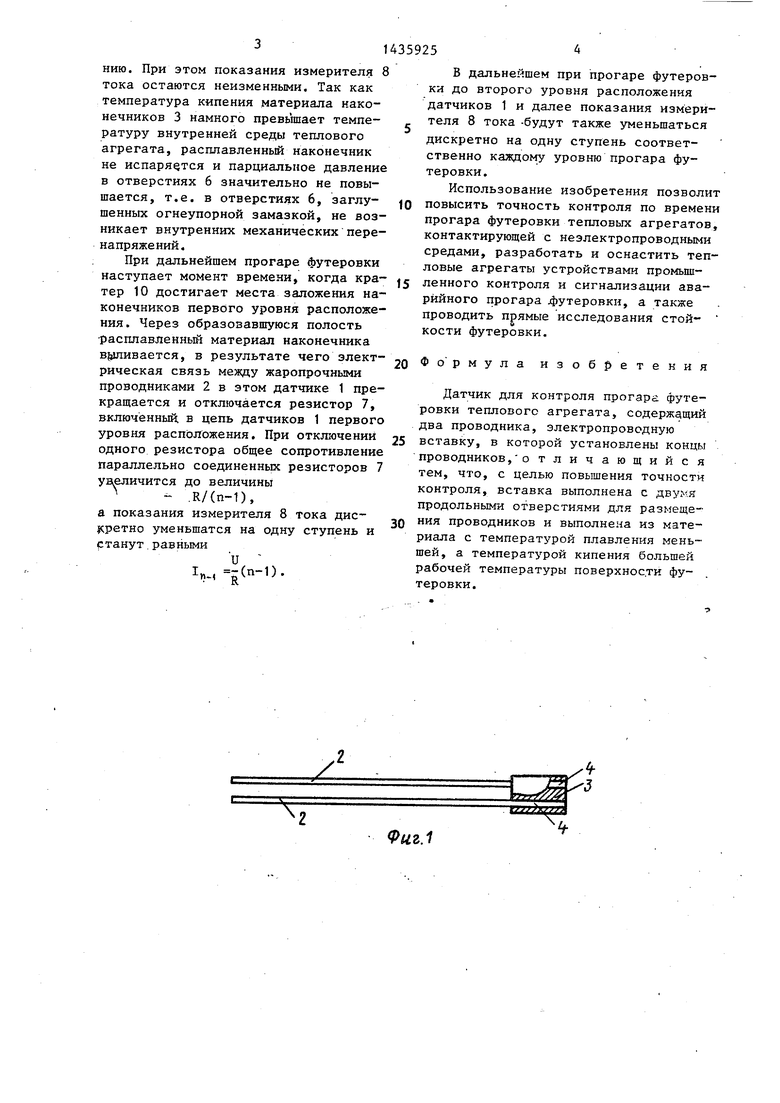

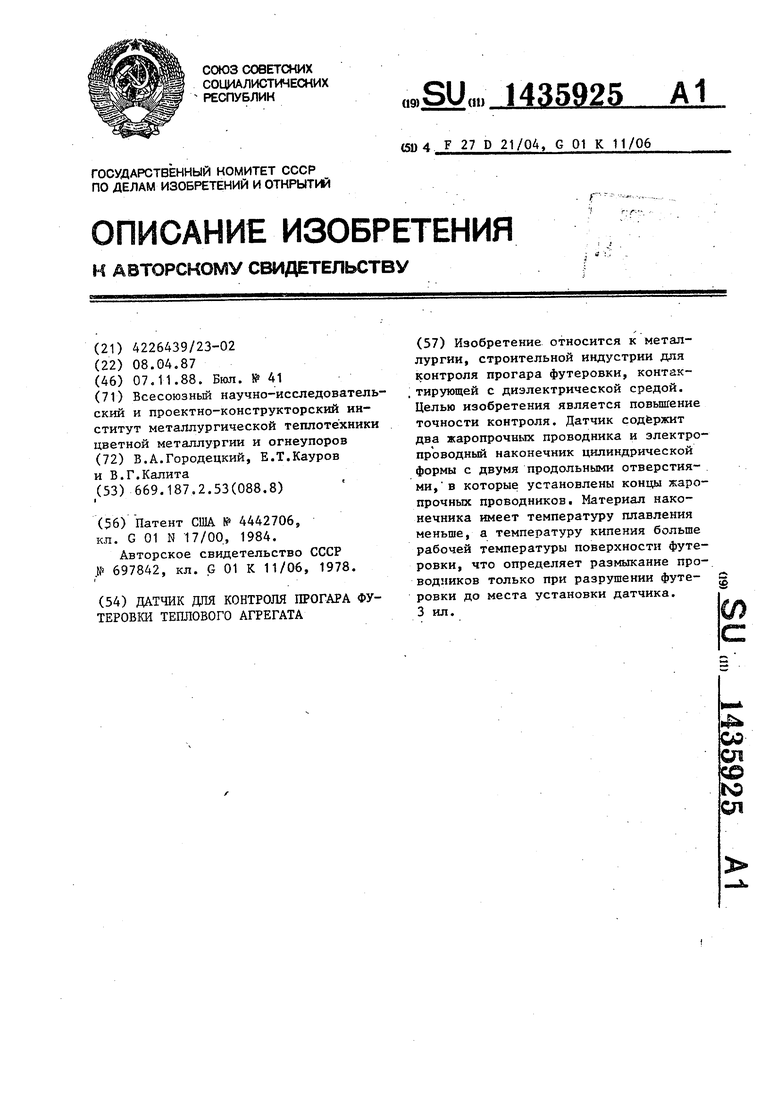

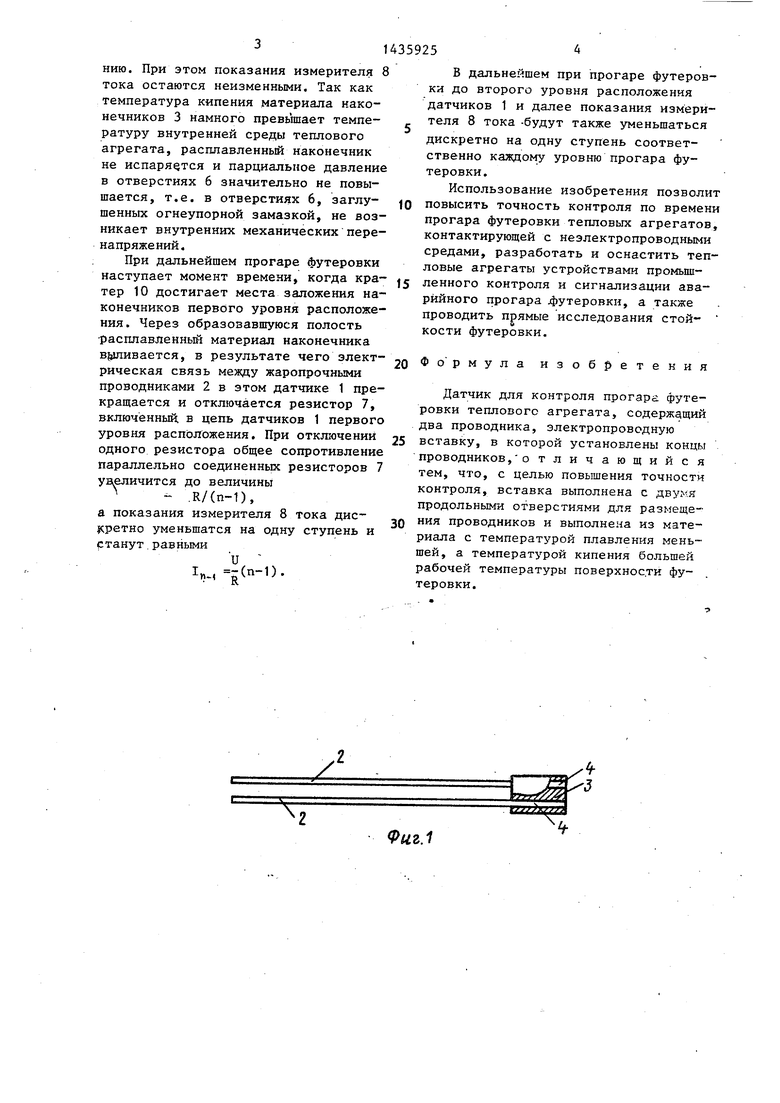

Па фиг. 1 приведен предлагаемьш датчик; на фиг. 2 вариант включения датчиков в устройство для контроля прогара футеоовки свода теплового агрегата -на фиг, 3 вариант включения датчиков Б устройство для контроля прогара футеровки стенки тепло--,

ч вого агрегата,.

Датчик 1 для контроля прогара футеровки содержит два жаропрочных проводника 2, металлический накокеч- ник 3 цилиндрической формы с двутчгя продольными отверстиями 4, в которые установлены жаропрочные проводники 2. Датчики 1 устакавлива отся в наибо™ - лее подверженных прогару зонах футеровки Например, в oтpaxcaтeлfJHЫx металлургических печах эта зона расположена в своде над факелами горелок, Установка датчиков производится в высверленные в футеровке 5 (на показан фрагмент футеровки свода, нал фиг. 3 - фрагмент футеровки стенки) отверстия 6 на глубину сверления.. Отверстия 6 после установки датчиков 1 забиваются сверху огнеупорной замазкой.

Проводники 2 датчиков 1, установленных на одном расстоя15ии от рабочей поверхности,- футеровки, собираются в последовательно соединенную электрическую цепь. Проводники 2 последних в этих цепях датчиков 1 соединены между собой и зазе шены5 проводники 2 первых в ЭТ1-1Х цепях датчиков 1 подключены к резисторам 7 рав- ного сопротивленияS вторые выводы которых объединены между собой и подключены к измерителю 8 тока, который в свою очередь, подключен к одному из полюсов источника 9 питания, а второй полюс источника 9 питания заземлен.

0

5

0

0

35

Измеритель 8 тока и источник 9 питания размещаются в помещении оператора.

Схема соединения датчиков и схема устройства контроля могут быть и иными, отличными от приведенных на фиг.2 и 3.

Наконечник 3 датчика 1 изготавливается из электропроводного материала, температура плавления которого меньше, а температура кигГения больше рабочей температуры поверхности футеровки теплового агрегата Например, при использовании датчику для контроля прогара футеровки свода отражательной печи для плавки медьсодержащего сырья (медных концентратов) с температурой над сводом 1400 С наконечник изготавливается- из меди с тем - пературой плавлекия 1083 С и температурой кипения 2582 в качестве жаропрочных проводников используется железный или стальной провод, температура плавления которого не менее . 1535 С,

Датчик в устройстве для контроля прогара футеровки работает следующим образо:.

После ввода теплового агрегата в работу и включения устройства для контроля прогара футеровки .наконечники 3 датчиков 1 находятся в твердой, фазе и по измерителю 8 тока протекает создаваемы напряжением источ ника 9 питания суммарньш ток величина которого определяется сопротив лением резисторов 7:

Т -У п

о

где и - напряжение источника 9 питания ;

R сопротивление резисторов 7| п - количестве резисторов 7, равное количеству цепей последовательно соединенные датчиков 1 одного уровня, В процессе работы теплового агрегата в результате теплового; химического или механического воздействия либо воздействия совокупности этих факторов футеровка разрушается ка ее поверхности образуются кратеры 10 разнообразной конфигурации, расстояние от места заложения датчиков 1 до внутренней среды т еплового агрегата (носителя тепловой энергии Q) уменьшается. Это приводит к повышению температуры наконечников 3 и их -плавле™

нию. При этом показания измерителя 8 тока остаются неизменными. Так как температура кипения материала наконечников 3 намного превьшает температуру внутренней среды теплового агрегата, расплавленный наконечник не испаряется и парциальное давление в отверстиях 6 значительно не повышается, т.е. в отверстиях 6, заглушенных огнеупорной замазкой, не возникает внутренних механических перенапряжений.

При дальнейшем прогаре футеровки наступает момент времени, когда кратер 10 достигает места заложения наконечников первого уровня расположения. Через образовавшуюся полость расплавленный материал наконечника в$11ливается, в результате чего электрическая связь между жаропрочными проводниками 2 в этом датчике 1 прекращается и отключается резистор 7, включённый в цепь датчиков 1 первого уровня распол ожения. При отключений одного резистора общее сопротивление параллельно соединенньк резисторов 7 уаеличится до величины

- .R/(n-1), а показания измерителя 8 тока дис- $ ретно уменьшатся на одну ступень и станут.равными

и

1пи «(-0.

R

В дальнейшем при прогаре футеровки до второго уровня расположения датчиков 1 и далее показания измери- теля 8 тока -будут также уменьшаться дискретно на одну ступень соответственно каждому уровню прогара футеровки.

Использование изобретения позволит

0 повысить точность контроля по времени прогара футеровки тепловых агрегатов, контактирующей с неэлектропроводными средами, разработать и оснастить тепловые агрегаты устройствами промьш 5 ленного контроля и сигнализации аварийного прогара 4 Утеровки, а также проводить прямые исследования стой- кости футеровки.

0Фо рмула изобретения

Датчик для контроля прогара футеровки теплового агрегата, содержащий два проводника, электропроводную

5 вставку, в которой установлены концы проводников, о тличающийся тем, что, с целью повышения точности контроля, вставка выполнена с двумя продольными отверстиями для размеще0 ния проводников и выполнена из материала с температурой плавления меньшей, а температурой кипения большей рабочей температуры поверхности футеровки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля толщины футеровки металлургического агрегата | 1986 |

|

SU1359622A1 |

| Устройство для контроля толщины футеровки металлургического агрегата | 1984 |

|

SU1157344A1 |

| Устройство для контроля толщины футеровки металлургического агрегата | 1986 |

|

SU1359623A1 |

| Устройство для контроля состояния футеровки плавильного агрегата | 1973 |

|

SU623097A1 |

| Система автоматического управления электрическим режимом плавильного агрегата с двумя источниками электронагрева с использованием интеллектуального датчика контроля агрегатного состояния расплавляемого металла | 2016 |

|

RU2630160C2 |

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УДЕЛЬНОЙ ЭЛЕКТРОПРОВОДНОСТИ РАСПЛАВОВ | 2012 |

|

RU2506578C2 |

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 1999 |

|

RU2179288C2 |

| СПОСОБ ОБНАРУЖЕНИЯ ПРОГАРА ОХЛАЖДАЕМОГО ТЕПЛОВОГО АГРЕГАТА | 2002 |

|

RU2243265C2 |

| Устройство для контроля состояния футеровки плавильного агрегата | 1984 |

|

SU1257394A1 |

Изобретение относится к металлургии, строительной индустрии для 1СОНТРОЛЯ прогара футеровки, контак- . тирующей с диэлектрической средой. Целью изобретения является повышение точности контроля. Датчик содержит два жаропрочных проводника и электропроводный наконечник цилиндрической формы с двумя продольными отверстия- . ми, в которые установлены концы жаропрочных проводников, Материал наконечника имеет температуру плавления меньше, а температуру кипения больше рабочей температуры поверхности футеровки, что определяет размыкание проводников только при разрушении футеровки до места установки датчика. 3 ил. «

Фчгг.2

| Патент США № 4442706, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Индикатор температуры | 1977 |

|

SU697842A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-11-07—Публикация

1987-04-08—Подача