Изобретение относится к изготовлению, формообразованию и последующей обработке стекла, в частности к устройствам для изготовления световодов методом парофазного осаждения реагентов, и может быть использовано в производстве изделий электронной техники.

Цель изобретения повышение качества и увеличение выхода годных заготовок за счет сохранения формы заготовки на протяжении всего процесса.

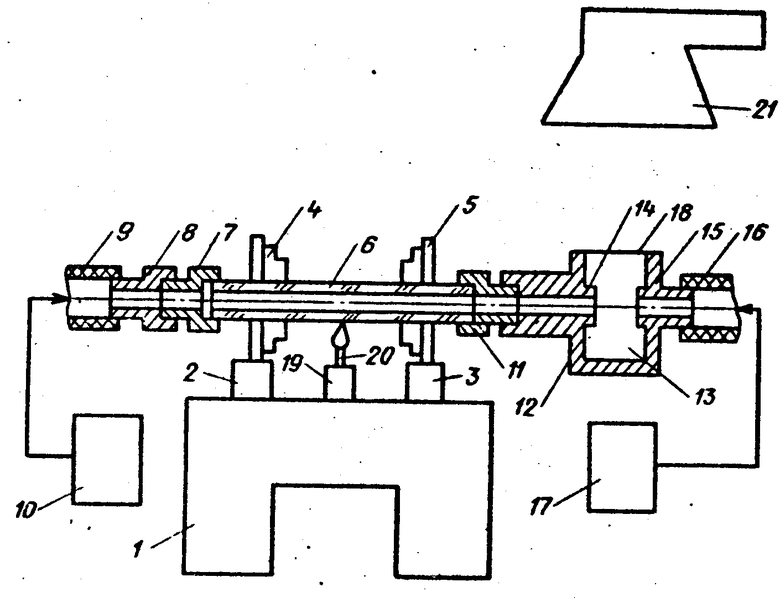

Сущность изобретения поясняется чертежом.

Установка состоит из стола 1 с установленными на нем шпиндельными бабками 2 и 3 с вращающимися зажимными патронами 4 и 5. В этих патронах зажата опорная кварцевая трубка 6 с установленным на одном конце ее золотником, состоящим из вращающейся втулки 7 и неподвижной втулки 8, которая соединена с каналом 9, соединяющим золотник с системой 10 подготовки газовой смеси, обеспечивающей постоянство заданного расхода газа. На другом конце опорной кварцевой трубки 6 установлен золотник, состоящий из вращающейся втулки 11 и неподвижной втулки 12, выполненной в виде устройства, имеющего проточную газовую камеру 13, внутри которой расположены соосные трубки 14 и 15, одна из которых 14 сопряжена с вращающейся втулкой 11, а другая 15 посредством канала 16 соединена с регулятором 17 расхода или давления газа. Вентиляционное отверстие 18 связывает газовую камеру 13 с атмосферой.

Для нагрева опорной трубки на столе 1 установлен суппорт 19 огневого оснащения с горелкой 20.

Над установкой расположен колпак 21 отсоса для удаления отработанных газов.

Устройство работает следующим образом.

Газы подаются из системы 10 подготовки газовой смеси через канал 9 к неподвижной втулке 8 и через вращающуюся втулку 7 к опорной кварцевой трубке 6. Последняя вращается вместе с зажимными патронами, установленными в шпиндельных бабках 2 и 3, и при этом разогревается горелкой 20, перемещаемой вместе с суппортом 19 огневого оснащения вдоль опорной кварцевой трубки 6. Газовая смесь, проходя через опорную кварцевую трубку 6, частично осаждается на ее внутренней поверхности, а частично вытекает через втулку 11, трубку 14 в проточную газовую камеру 13 и через вентиляционное отверстие 18 попадает в колпак 21 отсоса.

Сжатый газ, например воздух, поступающий из регулятора 17 расхода (давления) газа через канал 16 в трубку 15, формирует в ней струю, протекающую через камеру 13. Величина динамического напора этой струи, задаваемая программно регулятором 17, однозначно определяет статическое давление в трубке 14 и, следовательно, в опорной кварцевой трубке 6.

При диаметре трубок 14 и 15, близком к диаметру опорной кварцевой трубки 6, течение газа через трубку 6 не оказывает практически никакого влияния на величину давления внутри нее ввиду малых расходов газовой смеси.

Неподвижные втулки 8 и 12, вращающиеся втулки 7 и 11 имеют внутренний диаметр 14 мм, а опорная кварцевая трубка 14 мм и толщину стенки 1 мм, длину 1000 мм, скорость вращения опорной кварцевой трубки 6 вместе с зажимными патронами 33 об/мин, разогрев наружной стенки производится до температуры 1680оС (измерение температуры производилось пирометром Кварц-Литмо с точностью ±0,5оС), перемещение горелки вдоль опорной кварцевой трубки 6 во время нанесения производят со скоростью 150 мм/мин, газы стеклообразующей смеси подаются в опорную трубку со следующими pасходами: SiCl4 1 г/мин, GeCl4 0,05 1 г/мин, О2 0,2 л/мин. Кроме того, в предлагаемой установке при нанесении сжатый газ поступает из регулятора расхода газа (РРГ-1) с расходом 15 л/мин в трубку 15 диаметром 10 мм.

Величина динамического напора струи, протекающей через камеру 13, задаваемая программно регулятором 17, однозначно определяет статическое давление в опорной кварцевой трубке 16 мм вод.ст. При схлопывании таким же образом поддерживается избыточное давление в 3 мм вод.ст. при температуре стенки опорной трубки 1810оС. Что касается вопроса о нейтрализаторе, то он используется в комплексе с установкой и расположен за колпаком отсоса.

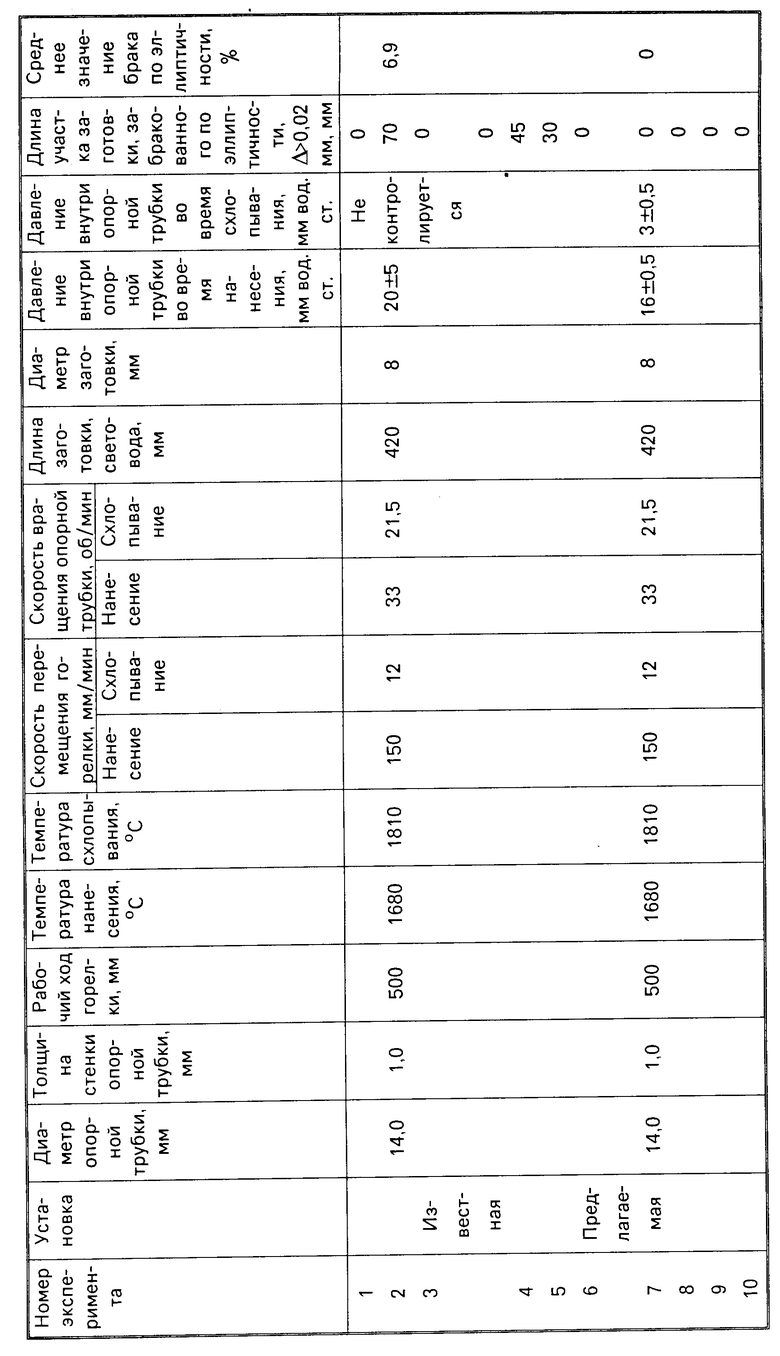

Сравнительный анализ результатов работы с использованием предлагаемой установки и известной приведен в таблице.

Как видно из таблицы, использование предлагаемой установки позволяет полностью устранить брак заготовок по эллиптичности, что, в свою очередь, увеличивает выход годного волокна.

Визуальный контроль давления в опорной трубке осуществляется U-образным водяным манометром.

Применение предлагаемой установки позволяет устранить брак по эллиптичности заготовки, составляющий 7-8% и увеличить выход годного волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для удаления порошкообразных отходов при изготовлении световодов | 2019 |

|

RU2712998C1 |

| Способ изготовления заготовки для вытягивания кварцевых волоконных световодов | 2016 |

|

RU2649989C1 |

| Устройство для изготовления заготовок световодов | 1981 |

|

SU999457A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК СВЕТОВОДОВ | 1986 |

|

SU1419078A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ВОЛОКОННЫХ СВЕТОВОДОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЗАГОТОВКА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2007 |

|

RU2362745C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ОДНОМОДОВОГО ВОЛОКОННОГО СВЕТОВОДА, СОХРАНЯЮЩЕГО ПОЛЯРИЗАЦИЮ ИЗЛУЧЕНИЯ | 1988 |

|

RU2043314C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ВОЛОКОННЫХ СВЕТОВОДОВ | 2002 |

|

RU2287494C2 |

| Способ изготовления заготовок для световодов | 2023 |

|

RU2803758C1 |

| Способ образования трубчатого элемента для производства оптического волокна с использованием плазменного внешнего осаждения из паровой фазы | 1998 |

|

RU2217391C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ВОЛОКОННЫХ СВЕТОВОДОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЗАГОТОВКА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2007 |

|

RU2363668C2 |

Изобретение относится к изготовлению, формообразованию и последующей обработке стекла, в частности к устройствам для изготовления световодов методом парофазного осаждения реагентов, и может быть использовано в производстве изделий электронной техники. Целью изобретения является повышение качества и увеличение выхода годных заготовок за счет сохранения формы заготовки на протяжении всего процесса. В установке для изготовления заготовок световодов неподвижная втулка золотника для отвода газовой смеси выполнена в виде проточной газовой камеры с вентиляционным отверстием и расположенными внутри двумя соосными трубками, одна из которых сопряжена с вращающейся трубкой, в которую вставлена исходная кварцевая труба, а другая с выходом программируемого регулятора расхода или давления газа. 1 табл. 1 ил.

УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК СВЕТОВОДОВ, включающая стол с установленными на нем шпиндельными бабками с патронами для зажима опорной трубки и суппортом огневого оснащения с горелкой, блок подготовки газовой смеси, колпак отсоса газов, два золотника для подвода и отвода газовой смеси, каждый из которых выполнен в виде подвижной и неподвижной втулок, отличающаяся тем, что, с целью повышения качества и увеличения выхода годных заготовок за счет сохранения формы заготовки на протяжении всего процесса, неподвижная втулка золотника для отвода газовой смеси выполнена в виде проточной газовой камеры с вентиляционным отверстием и расположенными внутри двумя соосными трубками, одна из которых сопряжена с вращающейся трубкой, а другая соединена каналом с выходом регулятора расхода или давления газа.

| Установка для изготовления заготовок световодов, 013.0092-01ПС, 1982. |

Авторы

Даты

1995-11-10—Публикация

1986-12-23—Подача